Изобретение относится к способу электроосаждения цветных металлов на поверхность стальной проволоки под металлокорд, применяемому для производства автомобильных шин.

Современная технология производства латунированной проволоки под металлокорд имеет существенный недостаток - разнотолщинность на конечном этапе получения латунного покрытия (фиг.1).

Устранение разнотолщинности медного покрытия на этапе меднения стальной проволоки для последующего цинкования и диффузионного отжига на однофазную латунь является актуальной задачей с целью экономии дорогого материала.

В известном способе [1] осуществлялась современная технология нанесения покрытия в две стадии электроосаждения: меднение в ваннах с растворимым анодом меди с качением проволоки и последующее цинкование без растворимого анода цинка, диффузионный отжиг при 550°С на однофазную α-латунь.

Способ латунирования [2] представляет собой последовательное нанесение электроосаждением слоев меди и цинка и включает в себя: первый этап диффузионного отжига при температуре 450-550°С, обработка в растворе ортофосфорной кислоты и сернокислой меди, последующий второй этап диффузионного отжига при температуре 300-450°С. Первый этап диффузионного отжига позволяет получить латунное покрытие на основе α-фазы с присутствием β-фазы в количестве 10-20%, а второй этап позволяет полностью устранить присутствие β-фазы в α-фазе латуни.

В производстве [1-3] для получения латунированной проволоки под металлокорд осуществляется двухстадийное нанесение покрытия без применения нерастворимого экрана между растворимым анодом и стальным катодом.

Известные способы электросаждения и современной применяемой технологии для получения латунного покрытия на стальной проволоке без применения экранирования анода от катода [1-3] имеют следующие недостатки:

1) на ближайшем участке проволоки к растворимому аноду меди увеличивается толщина медного [4], а затем и латунного покрытия до 5-10 мкм, когда на дальнем участке толщина покрытия имеет толщину 1 мкм [5];

2) начальная толщина латунного покрытия на стальной проволоке выше 2,02 мкм (полуугол волоки α=6°) и 2,61 мкм (полуугол волоки α=8°) [6] может сниматься в латунную стружку и пыль, затем оседать в водно-мыльной эмульсии, ухудшая технологию мокрого волочения;

3) качение проволоки в ваннах меднения [1] не позволяет экономить на материале, т.к. покрытие наносится по средней кривой нанесения [5].

Задачей изобретения является минимизация разнотолщинности медного покрытия при латунировании между ближайшим и самым отдаленным участком стальной проволоки, получение более равномерного покрытия на данных участках, в соответствии с характером идентичных диффузионных слоев и адгезией латунного покрытия со стальной проволокой [7] с целью экономии материала без ухудшения свойств для дальнейшего мокрого волочения и обрезинивания в соответствии со схемой (фиг.2).

Способ позволяет минимизировать разнотолщинность между ближайшим и самым отдаленным участками медного покрытия стальной проволоки и получить на конечном этапе латунное покрытие, менее склонное к трибологическому съему и съему откалыванием.

Способ меднения патентированной стальной проволоки при латунировании включает электроосаждение медного покрытия в ванне с электролитом при экранировании катода в виде стальной проволоки от расположенного на дне ванны растворимого анода меди, при этом экранирование осуществляют путем установки с зазором от катода непроводящего и нерастворимого экрана в виде синтетической натянутой лески, а зазор h между катодом и экраном определяют разницей диаметров проволоки d1 и экрана d2, причем диаметр экрана d2 равен стороне квадрата, вписанного в окружность диаметра d1.

Для решения поставленной задачи в изобретение включен способ экранирования растворимого анода меди от стального катода. Экран выполнен из нерастворимого материала и установлен с минимальным зазором от катода. Зазор h между катодом и экраном определяется разницей диаметров проволоки d1 и экрана d2, при этом диаметр экрана d2 равен стороне квадрата, вписанного в окружность диаметра d1 (фиг.3).

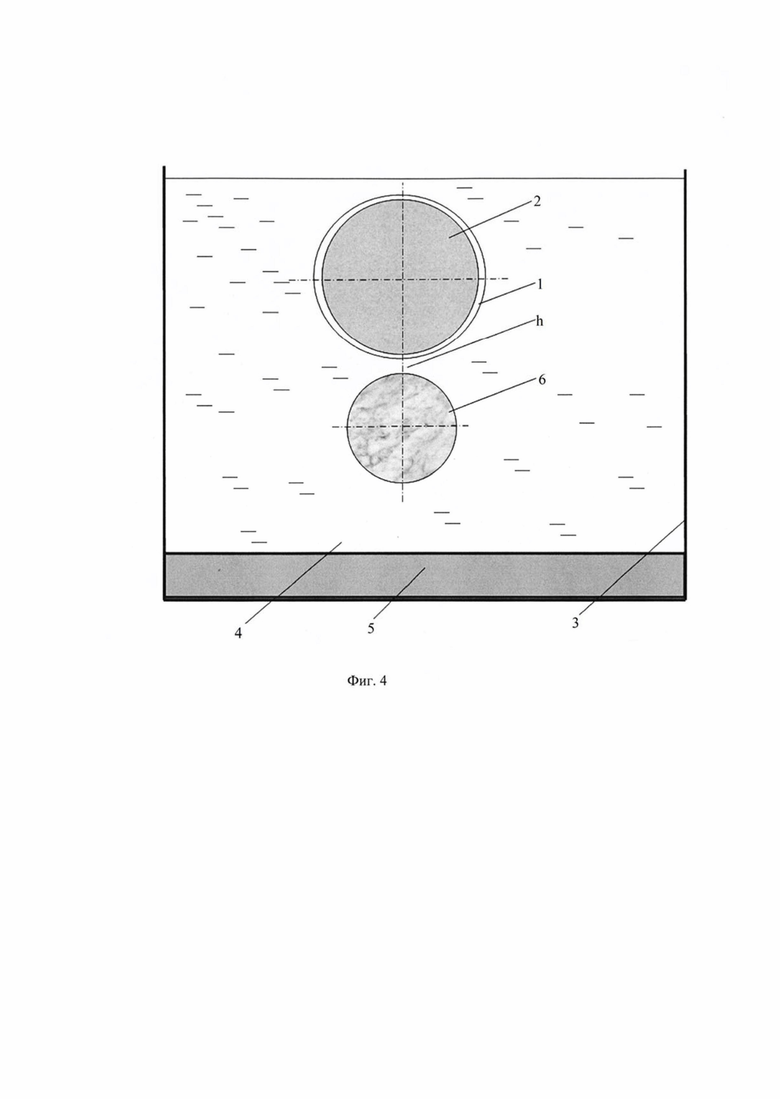

Примерная схема экранирования включает в себя: ванну с электролитом, расположенный на дне ванны растворимый медный анод, стальную проволоку, представляющую катод, и непроводящий экран, см. фиг.4:

1 – медное покрытие

2 – стальная проволока (катод (-))

3 – ванна

4 – электролит

5 – растворимый медный анод (+)

6 – непроводящий и нерастворимый экран

h – зазор h между катодом и экраном.

СПИСОК ЛИТЕРАТУРЫ

1. Пат. 2734604 Российская Федерация, МПК C25D 7/06. Способ латунирования патентированной проволоки для производства металлокорда. Д.Н. Москалев [и др.]. Заявитель и патентообладатель "Федеральное государственное бюджетное образовательное учреждение высшего образования "Липецкий государственный технический университет".

2. Пат. 2048603 Российская Федерация, МПК С23С 10/02. Способ латунирования проволоки. Ю.Г. Алексеев [и др.]. Заявитель и патентообладатель "Орловский сталепрокатный завод".

3. Алексеев Ю.Г., Кувалдин Н.А. Металлокорд для автомобильных шин. Москва: Металлургия, 1992. 192 с.

4. Москалев Д.Н. Разнотолщинность медного покрытия стальной проволоки // Тенденции развития современной науки: сборник трудов научно-практической конференции студентов и аспирантов Липецкого государственного технического университета, 20 апреля - 10 июня 2022 г. Липецк. Издательство Липецкого гос. тех. ун-та. 2022. С.438-439.

5. Москалев Д.Н., Цыганов И.А., Мочалин И.М. Исследование неравномерности толщины латунного покрытия проволоки под металлокорд // Гальванотехника и обработка поверхности. 2020. №1. Т. 28. С.11-19.

6. Налимова М.В. Совершенствование технологии волочения проволоки с покрытием с целью экономии металла, улучшение сплошности и прочности сцепления: автореф. дис....канд. тех. наук: 05.03.05 / Налимова Марина Викторовна. Магнитогорск. 2004. 19 с.

7. Москалев Д.Н., Цыганов И.А. Исследование химического состава латунного покрытия стальной проволоки для производства металлокорда // Известия высших учебных заведений. Черная металлургия. 2022. №9. Т.65. С.662-670.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ латунирования патентированной проволоки для производства металлокорда | 2019 |

|

RU2734604C1 |

| Способ получения латунного покрытия | 1980 |

|

SU931814A1 |

| Устройство для непрерывного латунирования стальной проволоки | 1982 |

|

SU1138418A1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 2006 |

|

RU2334831C2 |

| МЕТАЛЛИЧЕСКАЯ ПРОВОЛОКА, ПОКРЫТАЯ СЛОЕМ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И ПРЕДНАЗНАЧЕННАЯ ДЛЯ АРМИРОВАНИЯ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2338618C2 |

| СПОСОБ ЛАТУНИРОВАНИЯ ПРОВОЛОКИ | 1992 |

|

RU2048603C1 |

| Электролизер для латунирования из пирофосфатного электролита | 1980 |

|

SU905338A1 |

| Электролит меднения | 1979 |

|

SU857304A1 |

| Порошкообразный состав для диффузионного насыщения стальных изделий | 1991 |

|

SU1782250A3 |

Изобретение относится к способу электроосаждения цветных металлов на поверхность патентированной стальной проволоки под металлокорд, применяемому для производства автомобильных шин. Способ меднения патентированной стальной проволоки при латунировании включает электроосаждение медного покрытия в ванне с электролитом при экранировании катода в виде стальной проволоки от расположенного на дне ванны растворимого анода меди. Экранирование осуществляют путем установки с зазором от катода непроводящего и нерастворимого экрана в виде синтетической натянутой лески. При этом зазор h между катодом и экраном определяют разницей диаметров проволоки d1 и экрана d2, причем диаметр экрана d2 равен стороне квадрата, вписанного в окружность диаметра d1. Обеспечивается минимизация разнотолщинности медного покрытия при латунировании между ближайшим и самым отдаленным участками стальной проволоки. 4 ил.

Способ меднения патентированной стальной проволоки при латунировании, включающий электроосаждение медного покрытия в ванне с электролитом при экранировании катода в виде стальной проволоки от расположенного на дне ванны растворимого анода меди, при этом экранирование осуществляют путем установки с зазором от катода непроводящего и нерастворимого экрана в виде синтетической натянутой лески, а зазор h между катодом и экраном определяют разницей диаметров проволоки d1 и экрана d2, причем диаметр экрана d2 равен стороне квадрата, вписанного в окружность диаметра d1.

| Способ латунирования патентированной проволоки для производства металлокорда | 2019 |

|

RU2734604C1 |

| СПОСОБ ЛАТУНИРОВАНИЯ ПРОВОЛОКИ | 1992 |

|

RU2048603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1993 |

|

RU2101394C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМОВКИ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274683C1 |

| Способ получения латунного покрытия | 1980 |

|

SU931814A1 |

| US 6527934 B1, 04.03.2003. | |||

Авторы

Даты

2024-06-28—Публикация

2023-04-11—Подача