Изобретение относится к способам получения аддитивными технологиями магнитных экранов из сплава 80НХС для использования в приборостроении.

На сегодняшний день наибольший интерес для создания магнитных экранов в высокоточных приборах и системах навигации представляют магнитомягкие сплавы (пермаллои) с наивысшими значениями магнитной проницаемости, такие как 50Н, 79НМ, 80НХС, 81НМА. Такие сплавы обладают высокой начальной (от 2000 до 20000) и максимальной (от 30000 до 1000000) проницаемостью и малой коэрцитивной силой (порядка 4 А/м). Также магнитомягкие сплавы используются в сердечниках малогабаритных трансформаторов, дросселях, реле, дефектоскопах, головках аппаратуры магнитной записи.

Традиционным техническим решением изготовления магнитных экранов из пермаллоев является сборка конструкции нужной геометрии из листов толщиной от нескольких десятков микрон до нескольких миллиметров. Их производство включает в себя множество этапов: выплавка сплавов, изготовление форм для литья, моделей и вставок, литье и последующая сложная механическая обработка, сварка листов между собой, вырезание отверстий. На данный момент существуют патенты на способы получения магнитных экранов из магнитомягких сплавов такие, как SU552515A1, RU2627928C1, RU175603U1, SU1626475A1, SU1215023A1, JP11087989, JP2004071735. Наиболее близким к заявленному способу и принятым за прототип является способ, изложенный в патенте SU464918A1.

Недостатком указанных аналогов, а также способа, принятого за прототип, является тот факт, что такой технологический подход не применим для изготовления уникальных изделий со сложной геометрией, а также влечет за собой большое количество отходов, не подлежащих переработке.

Опубликованы исследования [1, 2] новых аддитивных способов получения прецизионных сплавов, в которых показана перспективность этого направления для получения пермаллоев. В работе [3] была применена технология лазерной наплавки для изготовления изделий из пермаллоев на основе сплавов систем Fe-Ni, Ni-Fe-V и Ni-Fe-Mo. Было показано, что коэрцитивная сила сплавов составляет не менее 400 А/м, что намного больше, чем для традиционных магнитомягких сплавов. Селективное лазерное сплавление с меньшей мощностью применялось для получения пермаллоев 80НХС и 30НМ [4, 5]. Коэрцитивная сила в данном случае была не менее 100 А/м, в некоторых случаях при различных режимах построения она составляла до 2000 А/м, что требует дополнительных этапов для снижения ее значения, поскольку, например, в работах [6, 7] традиционным литьем были достигнуты более оптимальные магнитные характеристики.

Таким образом, известные технические решения, включая описанные в патенте SU464918A1, не позволяют эффективно производить магнитные экраны сложной геометрии из сплава 80НХС, обладающие высокими магнитными характеристиками.

Техническим результатом изобретения является создание способа получения магнитных экранов из сплава 80НХС селективным лазерным сплавлением, обеспечивающего получение материала с остаточной индукцией Br не менее 0,42 Тл, коэрцитивной силой Hc не более 3,5 А/м, максимальной магнитной проницаемостью μmax не менее 30000 Гс/Э.

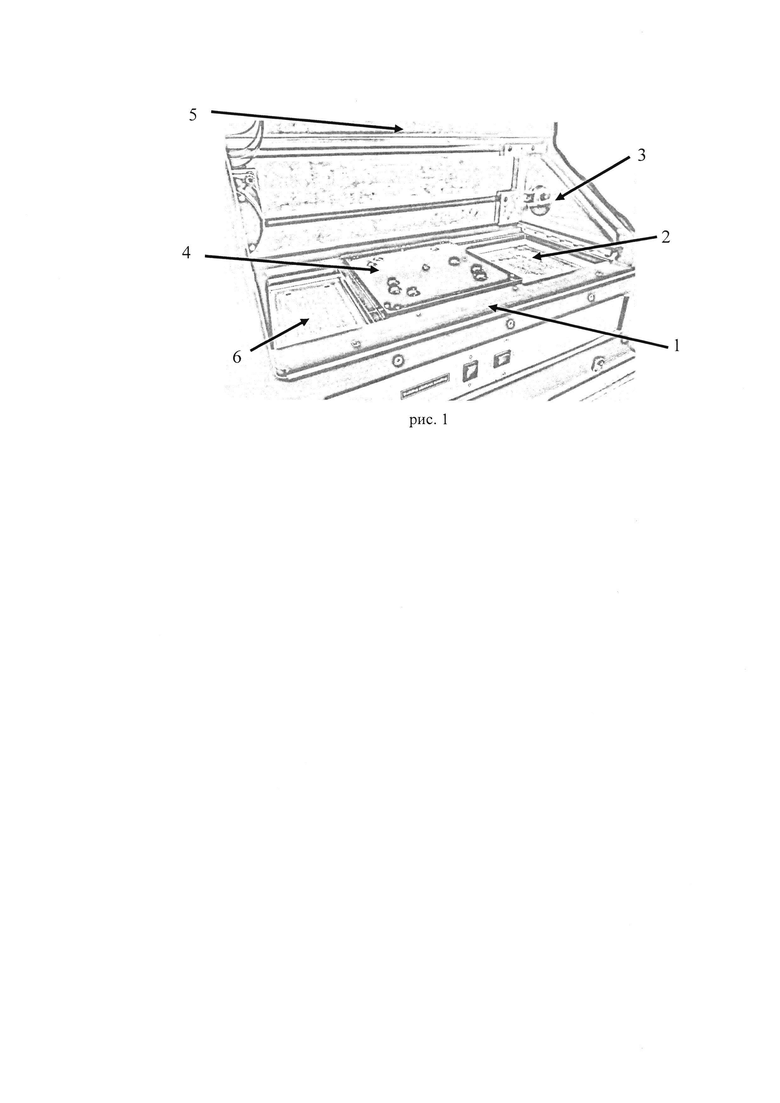

Технический результат достигается тем, что порошок магнитомягкого сплава марки 80НХС дисперсностью менее 80 мкм, полученный атомизицацией, загружают в камеру 1 установки (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазывают порошковый слой на платформу 4 и лазером 5 через систему линз направляют лазерное излучение на слой, проплавляя его согласно заранее спроектированной CAD-модели магнитного экрана. Далее с помощью керамического лезвия 3 намазывают следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляют его лазером 5. Процесс повторяют необходимое количество раз, пока не формируют готовое изделие - магнитный экран.

Мощность лазера задают в пределах от 160 до 190 Вт, скорость сканирования слоя от 500 до 700 мм/с, осуществляют локальный кратковременный нагрев интенсивным лазерным излучением до температуры от 2900 до 3000°С.

Температура локального нагрева порошка сплава 80НХС интенсивным лазерным излучением, составляющая 2900-3000°С, является оптимальной, так как при температуре нагрева порошков сплава 80НХС интенсивным лазерным излучением, составляющей менее 2900°С, изготавливаемое изделие характеризуется высокой концентрацией неравновесных дефектов структуры, а при температуре нагрева порошков интенсивным лазерным излучением, составляющей более 3000°С, происходит кипение и испарение сплава. Температура локального нагрева задается путем варьирования значений мощности лазерного излучения при сохранении скорости сканирования. При мощности лазера 159 Вт и меньше, а также при скорости сканирования 701 мм/с и больше, порошок сплава 80НХС бездефектно не сплавляется. При мощности лазера 191 Вт и больше, а также при скорости сканирования 499 мм/с и меньше, происходит кипение и испарение сплава.

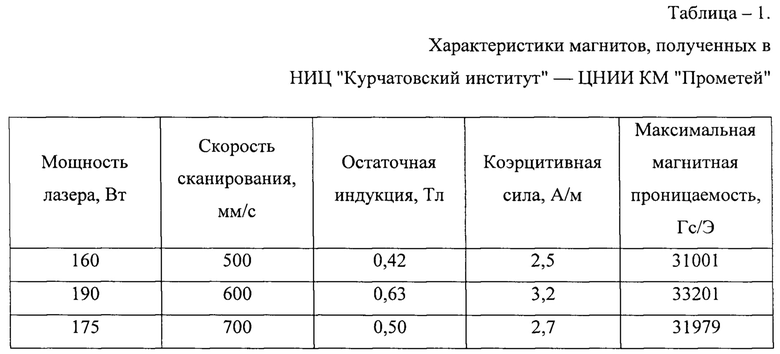

Экспериментальные исследования по определению магнитных свойств выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей».

После послойного сплавления изделия остатки порошка 80НХС из приемного бункера могут использоваться повторно.

Технико-экономический эффект заключается в создании магнитных экранов из сплава 80НХС с оптимальными магнитными свойствами и любой сложной геометрией, и в снижении уровня отходов до ничтожно малого.

Пример выполнения 1

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитомягкого сплава марки 80НХС дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 160 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 500 мм/с.Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 160 Вт. Процесс повторяли несколько раз, пока не были получены магнитные экраны со следующими свойствами: остаточной индукцией Br 0,42 Тл, коэрцитивной силой Hc 2,5 А/м, максимальной магнитной проницаемостью μmax 31001 Гс/Э, что сопоставимо со свойствами магнитных экранов того же сплава, полученных механической обработкой листа, и было обеспечено полное отсутствие отходов. При этом удалось изготовить экран сложной формы (круглая чаша с бортами 1,3 мм) в размер с отклонением не более 20 мкм.

Пример выполнения 2

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитомягкого сплава марки 80НХС дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 190 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 600 мм/с. Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 190 Вт.Процесс повторяли несколько раз, пока не были получены магнитные экраны со следующими свойствами: остаточной индукцией Br 0,63 Тл, коэрцитивной силой Hc 3,2 А/м, максимальной магнитной проницаемостью μmax 33201 Гс/Э, что сопоставимо со свойствами магнитных экранов того же сплава, полученных механической обработкой листа, и было обеспечено полное отсутствие отходов. При этом удалось изготовить экран сложной формы (круглая чаша с бортами 1,3 мм) в размер с отклонением не более 20 мкм.

Пример выполнения 3

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" сферический порошок магнитомягкого сплава марки 80НХС дисперсностью менее 80 мкм, полученный атомизацией, загрузили в камеру 1 установки EOSint М270 (рис. 1) в расположенный справа бункер подачи порошка 2. Далее с помощью керамического лезвия 3 намазали порошковый слой на платформу 4 и лазером 5 через систему линз направили лазерное излучение мощностью 175 Вт на слой, проплавляя его согласно заранее спроектированной CAD-модели магнита со скоростью сканирования 700 мм/с. Далее с помощью керамического лезвия 3 намазали следующий порошковый слой, сбрасывая излишки порошка в приемный бункер 6, и снова проплавляли его лазером 5 на мощности 175 Вт. Процесс повторяли несколько раз, пока не были получены магнитные экраны со следующими свойствами: остаточной индукцией Br 0,5 Тл, коэрцитивной силой Hc 2,7 А/м, максимальной магнитной проницаемостью μmax 31979 Гс/Э, что сопоставимо со свойствами магнитных экранов того же сплава, полученных механической обработкой листа, и было обеспечено полное отсутствие отходов. При этом удалось изготовить экран сложной формы (круглая чаша с бортами 1,3 мм) в размер с отклонением не более 20 мкм.

Примеры выполнения представлены в Таблице 1.

Список использованных источников

[1] Shi М., Liu Z, Zhang Т. Effects of Metalloid В Addition on the Glass Formation, Magnetic and Mechanical Properties of FePCB Bulk Metallic Glasses. Journal of Materials Science & Technology vol. 31(5), 2015, p. 493-497.

[2] Prashanth K.G. et al. Production of high strength A185Nd8Ni5Co2 alloy by selective laser melting. Additive Manufacturing vol. 6, 2015, p. 1-5.

[3] Mikler C. et al. Laser Additive Manufacturing of Magnetic Materials. JOM: the journal of the Minerals, Metals & Materials Society vol. 3, 2017, p. 532-543.

[4] Zhang В., Fenineche N.E., Liao H., Coddet C. Magnetic properties of in-situ synthesized FeNi3 by selective laser melting Fe-80%Ni powders. Journal of Magnetism and Magnetic Materials vol. 336, 2013, p. 49-54.

[5] Zhang В., Fenineche N.E., Liao H., Coddet C. Microstructure and Magnetic Properties of Fe-Ni Alloy Fabricated by Selective Laser Melting Fe/Ni Mixed Powders. JMST vol. 29(8), 2013, p. 757-760.

[6] Wu S.S., Shen В., Inoue A. Preparation and properties study of bulk Fe75.5Ga3P10.5C4B4Si3 metallic glass ring by copper mold casting. Intermetallics vol. 12, 2004, p. 1261-1264.

[7] Zhang M. et al. Soft magnetic properties of bulk FeCoMoPCBSi glassy core prepared by copper mold casting. Journal of Applied Physics vol. 111, 2012, №07A312.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бездефектных кольцевых постоянных магнитов марки 25Х15К селективным лазерным сплавлением | 2022 |

|

RU2800905C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| НОВЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2631246C2 |

| ПЛЕНОЧНАЯ СИСТЕМА ФОРМИРОВАНИЯ МАГНИТНОГО ПОЛЯ | 2016 |

|

RU2636141C1 |

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

| МАГНИТНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И МАГНИТНЫХ СИСТЕМ (ВАРИАНТЫ) | 2021 |

|

RU2773894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения магнитного экрана из сплава 80НХС с использованием аддитивных технологий. Может использоваться в приборостроении. Селективное лазерное сплавление (СЛС) атомизированного порошка сплава 80НХС дисперсностью менее 80 мкм осуществляют послойно согласно предварительно спроектированной CAD-модели упомянутого магнитного экрана. Параметры СЛС: мощность лазера от 160 до 190 Вт, скорость сканирования слоя от 500 до 700 мм/с и температура внутри лазерного пятна от 2900 до 3000°С. Намазывание каждого слоя осуществляют керамическим лезвием. Обеспечивается получение материала с остаточной индукцией Вr не менее 0,42 Тл, коэрцитивной силой Нc не более 3,5 А/м, максимальной магнитной проницаемостью μmax не менее 30000 Гс/Э. 1 ил., 1 табл., 3 пр.

Способ получения магнитных экранов из сплава 80НХС, включающий селективное лазерное сплавление атомизированного порошка дисперсностью менее 80 мкм, отличающийся тем, что в качестве атомизированного порошка используют порошок сплава 80НХС, а селективное лазерное сплавление осуществляют послойно согласно предварительно спроектированной CAD-модели упомянутого магнитного экрана при мощности лазера от 160 до 190 Вт, скорости сканирования слоя от 500 до 700 мм/с и температуре внутри лазерного пятна от 2900 до 3000°С, причем намазывание каждого слоя осуществляют керамическим лезвием.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ FE-CR-CO | 2020 |

|

RU2751498C1 |

| SU 1586095 A1, 30.11.1992 | |||

| Способ получения бездефектных кольцевых постоянных магнитов марки 25Х15К селективным лазерным сплавлением | 2022 |

|

RU2800905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО МАГНИТНОГО ЭКРАНА ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2005 |

|

RU2298259C2 |

| US 2019318855 A1, 17.10.2019 | |||

| БЕСКОНТАКТНОЕ ЗАРЯДНОЕ УСТРОЙСТВО | 2011 |

|

RU2545243C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2024-07-08—Публикация

2023-08-07—Подача