Изобретение относится к способам получения магнитотвердых сплавов на основе системы Fe-Cr-Co для использования в аддитивном производстве.

На сегодняшний день наиболее эффективными способами получения металлических порошковых материалов, пригодных для использования в селективном лазерном сплавлении, лазерной наплавке и прочих аддитивных технологиях, являются методы распыления расплава в газовой среде, в плазменной струе и механическое измельчение (механоактивация). Такие методы позволяют получить порошок высокой степени сферичности, с фракционным составом менее 80 мкм, удовлетворяющий требованиям селективного лазерного сплавления. Однако из-за особенностей технологий получения невозможно обеспечить выход годного продукта (порошка) требуемого фракционного состава более 60% для магнитотвердых сплавов ввиду их сложных физико-химических свойств.

Одним из технических решений повышения коэффициента выхода годного продукта и сохранения степени сферичности является струйное измельчение атомизированного порошка дисперсности более 80 мкм и смешивание полученного измельченного порошка с атомизированным порошком удовлетворительных фракций (менее 80 мкм) в различных пропорциях. Изменение пропорций порошков позволяет управлять свойствами получаемых из них аддитивных изделий. На данный момент существуют патенты на способы получения магнитотвердых сплавов на основе системы Fe-Cr-Co такие, как RU 2534473, RU 2601149 C1, RU 2508964 C1, US 4601876, US 3529776, а также способы получения сплавов описаны в [1]. Наиболее близким к заявленному способу и принятым нами за прототип является способ, изложенный в патенте RU 2533068 С1.

Недостатком известного способа, принятого нами за прототип, как и указанных аналогов, является тот факт, что образуются отходы порошков фракций более 80 мкм, не пригодные к использованию в селективном лазерном сплавлении.

Существующие исследования свидетельствуют о том, что для простейших сталей, то есть сталей типа 12Х18Н10Т, 08X13 и др., выход порошка фракции 20-80 мкм составляет не более 60% от первоначальной загрузки при получении его газовой атомизацией [2, 3]. Остальной порошок не пригоден для использования в технологии селективного лазерного сплавления ввиду ее технологических особенностей (для построения порошковый слой намазывается керамическим ножом, чувствительным к размерам частиц, крупные частицы могут повредить нож). Повторно загружать крупный порошок в атомизатор невозможно, т.к. по принципу действия он рассчитан на распыление слитков.

Таким образом, известные технические решения, включая описанные в книге [1], не позволяют эффективно производить магнитотвердые сплавы на основе системы Fe-Cr-Co.

Техническим результатом изобретения является создание способа получения магнитотвердых порошков из сплавов системы Fe-Cr-Co, обеспечивающего выход годного продукта более 90% и возможность применения для целей аддитивного производства.

Технический результат достигается тем, что способ получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co включает приготовление исходной порошковой шихты, содержащей железо, хром, кобальт и легирующий элементы, при этом подготавливают порошковую шихту смешиванием атомизированного сферического порошка с дисперсностью не более 80 мкм, полученного газовым распылением, и осколочного порошка с дисперсностью не более 80 мкм, полученного струйным измельчением из сферического порошка с дисперсностью более 80 мкм, а консолидация шихты производится методом селективного лазерного сплавления. При этом атомизированный сферический порошок смешивают с осколочным порошком в пропорциях 1 к 1 или на 1 часть осколочного порошка 4 части атомизированного сферического порошка.

Порошок фракции более 80 мкм при традиционных способах получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co является побочным продуктом и подлежит утилизации, поскольку не применим для целей аддитивного производства. В предлагаемом способе порошок фракции более 80 мкм подвергается струйному измельчению и смешивают гравитационным методом со сферическим порошком фракции менее 80 мкм, полученным атомизацией. При вращении емкости смесителя загруженные в него порошки циклически падают от одного торца емкости к другому хорошо перемешиваясь. Таким образом обеспечивают возможность полезного использования до 96% исходного материла.

Атомизатор плавит металлические слитки железа, хрома и кобальта, распыляет расплав, после чего производится сбор готового порошка всех фракций. Выделение требуемой фракции менее 80 производится центробежным методом в газовом потоке, при котором также удаляется влага из порошков.

После прохода через систему сит порошок, не соответствующий фракции менее 80, собирается в емкость и производится его струйное измельчение. Измельчение происходит в размольной камере, в которую подается газ под давлением. Мелющий поток через сопла поступает в камеру измельчения, где формирует аэрозоль из твердого измельчаемого вещества. Вокруг струй мелющего газа происходит интенсивная циркуляция частиц. При входе потока газа материал вовлекается в поток и ускоряется до скорости потока. Во время вовлечения частиц материала в поток происходят интенсивные столкновения частиц друг с другом. В зоне входа частиц в аэрозоль происходит измельчение ~70% материала, оставшиеся 30% измельчаются при встрече, смене направления или отражении частиц, двигающихся в мелющем потоке.

Пропорция смеси 1 к 1 используется для создания изделий с большой пористостью, имеющих специальное назначение (виброгасители, героидные структуры).

Пропорция смеси на 1 часть осколочного порошка к 4 частям атомизированного сферического порошка используется для создания изделий с высокой плотностью, обеспечивающих максимальные механические и магнитные свойства.

Технико-экономический эффект заключается в экономии материалов при подготовке порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co, на основе которых получают магниты со следующими свойствами: остаточной индукцией 1,1 Тл, коэрцитивной силой 41,7 кА/м, максимальным энергетическим произведением 38,7 кДж/м3, что превосходит свойства магнитов тех же сплавов, полученных традиционными литейными технологиями.

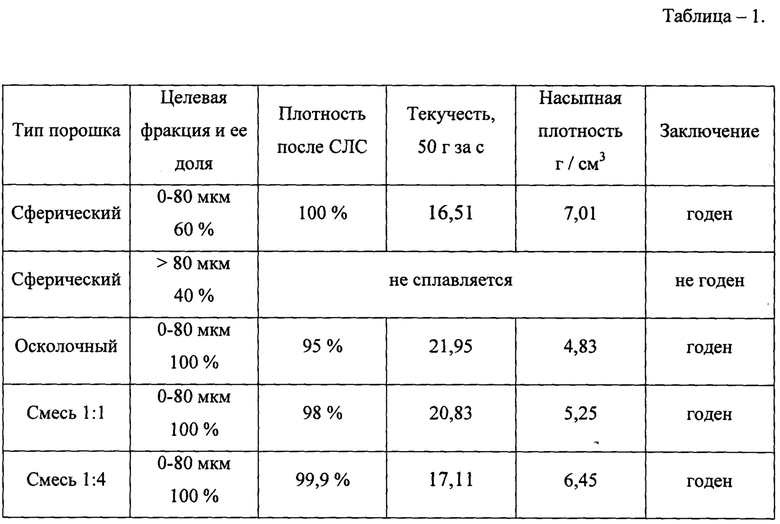

Пример реализации изобретения представлен ниже и в таблице 1 в приложении 1.

Пример выполнения 1

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" с использованием атомизатора Hermiga 75/3IV и струйной мельницы LNJST-18A с последующим перемешиванием при помощи гравитационного смесителя в пропорциях на 1 часть осколочного порошка к 4 частям атомизированного сферического порошка были изготовлены порошковые смеси магнитотвердых сплавов системы Fe-Cr-Co. Смеси были сплавлены на установке селективного лазерного сплавления Russian SLM FACTORY. За счет подбора данной пропорции и фракций были получены магниты в виде тарелок со следующими свойствами: остаточной индукцией 1,1 Тл, коэрцитивной силой 41,7 кА/м, максимальным энергетическим произведением 38,7 кДж/м3, что превосходит свойства магнитов тех же сплавов, полученных традиционными литейными технологиями. При этом расход годного порошка составил 97%.

Пример выполнения 2

В НИЦ "Курчатовский институт" - ЦНИИ КМ "Прометей" с использованием атомизатора Hermiga 75/3IV и струйной мельницы LNJST-18A с последующим перемешиванием при помощи гравитационного смесителя в пропорциях 1 к 1 были изготовлены порошковые смеси магнитотвердых сплавов системы Fe-Cr-Co. Смеси были сплавлены на установке селективного лазерного сплавления Russian SLM FACTORY. За счет подбора данной пропорции и фракций были получены пористые магниты в виде сотовых амортизаторов. При этом расход годного порошка составил 96%.

Список использованных источников

[1] Рудской А.И., Волков К.Н., Кондратьев С.Ю., Соколов Ю.А. Физические процессы и технологии получения металлических порошков из расплава. СПб: Изд-во Политехн. ун-та, 2018. - 610 с.

[2] Шишковский И.В. Лазерный синтез функционально-градиентных мезоструктур и объемных изделий. М.: Физматлит, 2009. - 424 с.

[3] Патент РФ 2458075 С2. Способ атомизации / Ф. Осада, С. Фукузава, К. Нашаи. Заявл. 10.03.2008, Опубл. 10.08.2012 // Бюл. 2012. №22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективного лазерного спекания среднеэнтропийного сплава системы Fe-Co-Ni-Cr-С | 2023 |

|

RU2806938C1 |

| Способ получения бездефектных кольцевых постоянных магнитов марки 25Х15К селективным лазерным сплавлением | 2022 |

|

RU2800905C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| Способ получения магнитных экранов из сплава 80НХС селективным лазерным сплавлением | 2023 |

|

RU2822540C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля | 2018 |

|

RU2681022C1 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

Изобретение относится к способу получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co магнитотвердых сплавов. Исходную порошковую шихту, содержащую железо, хром и кобальт, готовят путем плавления в атомизаторе металлических слитков железа, хрома и кобальта и газового распыления расплава с получением сферического порошка. Из полученного сферического порошка выделяют сферический порошок с дисперсностью не более 80 мкм и сферический порошок с дисперсностью более 80 мкм, который подвергают струйному измельчению с получением осколочного порошка с дисперсностью не более 80 мкм. Затем полученные сферический и осколочный порошки с дисперсностью не более 80 мкм смешивают. Консолидацию приготовленной исходной порошковой шихты проводят методом селективного лазерного сплавления. Сферический порошок с дисперсностью не более 80 мкм смешивают с осколочным порошком с дисперсностью не более 80 мкм в пропорциях 1:1 или 4:1. Обеспечивается получение магнитотвердых порошков из сплавов системы Fe-Cr-Co с выходом годного продукта более 90% и возможность использования полученных порошков в аддитивном производстве. 1 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co, включающий приготовление исходной порошковой шихты, содержащей железо, хром и кобальт, и ее консолидацию с получением сплава, отличающийся тем, что приготовление исходной порошковой шихты проводят путем плавления в атомизаторе металлических слитков железа, хрома и кобальта и газового распыления расплава с получением сферического порошка, из которого выделяют сферический порошок с дисперсностью не более 80 мкм и сферический порошок с дисперсностью более 80 мкм, который подвергают струйному измельчению с получением осколочного порошка с дисперсностью не более 80 мкм, затем полученные сферический и осколочный порошки с дисперсностью не более 80 мкм смешивают, а консолидацию приготовленной исходной порошковой шихты проводят методом селективного лазерного сплавления.

2. Способ по п. 1, отличающийся тем, что сферический порошок с дисперсностью не более 80 мкм смешивают с осколочным порошком с дисперсностью не более 80 мкм в пропорциях 1:1 или 4:1.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| DE 102015117459 A1, 20.04.2017 | |||

| CN 111206174 A, 29.05.2020. | |||

Авторы

Даты

2021-07-14—Публикация

2020-10-30—Подача