Область техники

Настоящее изобретение относится к технической области металлургии, в частности к стали для высокотемпературного цементированного вала шестерни и способу изготовления этой стали.

Уровень техники

С углублённым развитием глобализации автомобильной промышленности возрастают требования рынка и пользователей к безопасности, защите окружающей среды и комфорту автомобилей, а также возрастают технические требования к автомобильным деталям. Одним из важных направлений развития является получение деталей зубчатых колёс или валов с высокой температурной стабильностью, высокой усталостной долговечностью, лёгкостью механической обработки и экономической эффективностью.

Поверхность зубчатого колеса или детали вала с высокими рабочими характеристиками обычно обрабатывают с помощью цементации, закалки и отпуска для получения поверхности с более высокой твёрдостью и центральной части с лучшей вязкостью и, наконец, получения превосходной усталостной долговечности и износостойкости. В последние годы, в условиях высоких технических требований к зубчатым колёсам в автомобилях, особенно в редукторах и дифференциалах транспортных средств на новых источниках энергии, широко используется технология высокотемпературной цементации, которая позволяет не только получить цементированные зубчатые колёса с превосходными характеристиками, но и также значительно повысить эффективность производства, сократить выбросы газов и защитить окружающую среду.

В настоящее время обычно используемая температура газовой цементации в стране и за рубежом обычно не превышает 930°C, в то время как температура для высокотемпературной вакуумной цементации может достигать 960°C и даже 1000°C или более благодаря использованию свободной от кислорода среды обработки. Согласно принципу цементации, время цементации для получения закалённого слоя той же толщины можно сократить примерно на 50% благодаря увеличению температуры цементации примерно на 50°С. Следовательно, если температура цементации увеличивается с 930°C до 980°C, время цементации можно сократить до 50% от исходного времени цементации, а эффективность производства значительно повысится. Кроме того, шестерня, полученная посредством высокотемпературной вакуумной цементации, практически не имеет межзёренного окисления на поверхности, что, очевидно, может улучшить сопротивление ударному разрушению. Технология высокотемпературной вакуумной цементации постепенно стала неизбежным выбором для замены технологии газовой цементации благодаря её собственным преимуществам.

В настоящее время широко используемая сталь для цементированных зубчатых колёс на основе Mn и Cr также широко используется в редукторах и дифференциалах транспортных средств на новых источниках энергии благодаря её превосходным комплексным показателям затрат. Основная техническая проблема стали для высокотемпературных цементированных зубчатых колёс на основе Mn-Cr заключается в том, как повысить температуру цементации, избегая при этом явления смешанных кристаллов и крупных зёрен в шестернях; как только происходит аномальный рост зерна, легко возникает деформация при термообработке и раннее усталостное разрушение, что создаёт возможность вредного влияния на эффективность трансмиссии и может стать причиной дорожно-транспортных происшествий. Кроме того, чтобы справиться с закалкой и отпуском зубчатых колёс сложной формы, широко используется газовая закалка с высокотемпературной вакуумной цементацией, а также выдвигаются более высокие требования к способности упрочнению стали для зубчатых колёс.

Экспериментальные исследования показали, что добавление таких элементов, как Al, Nb, V, Ti и N, в сталь для цементированных зубчатых колёс на основе Mn-Cr может предотвратить укрупнение зерна во время высокотемпературной цементации благодаря использованию карбонитридов. Однако всё ещё существуют проблемы, связанные с тем, что температура укрупнения зерна зубчатых колёс недостаточно высока и размер зерна стали для зубчатых колёс, полученной при массовом производстве, является нестабильным.

Например, китайский патент № CN200610028265.8 на изобретение описывает высокопрочную сталь для зубчатых колёс для автомобильной промышленности, в которой в сталь комбинированным образом добавляются легирующие элементы, такие как Nb, V и Al, для измельчения исходных аустенитных зёрен, и сталь включает в себя следующие компоненты в массовых процентах: 0,20-0,40% C, 0,20-0,50% Si, 0,50-1,00% Mn, 0,80-1,30% Cr, 0,015-0,080% Nb, 0,030-0,090% V, 0,15-0,55% Mo и 0,015-0,050% Al, остальное составляют Fe и неизбежные примеси. Добавление незначительного количества Nb и V значительно оптимизирует размер зерна, способность к упрочнению и возможный диапазон стали для зубчатых колёс; в то же время улучшаются комплексные механические свойства стали для зубчатых колёс и продлевается срок службы. Однако в этом патенте не описана конкретная температура цементации, а добавление микролегирующих элементов, таких как Al, Nb и V, может удовлетворить только температурным требованиям традиционной газовой цементации.

В качестве другого примера китайский патент на изобретение № CN201310301638.4 описывает композитную микролегированную NbTi сталь для зубчатых колёс 20CrMnTi, обладающую хорошей обрабатываемостью и включающую в себя следующие компоненты: 0,17-0,22% C, 0,20-0,35% Si, 0,9-1,10% Mn, 0,025% или меньше P, 0,020-0,035% S, 1,05-1,30% Cr, 0,015-0,035% Al, 0,02-0,06% Ti и 0,02-0,06% Nb, остальное составляют железо и неизбежные примеси. Контролируя содержание микролегирующих элементов, таких как Nb, Ti и Al, можно повысить температуру цементации зубчатых колёс или сократить время цементации, например, 1050°C*1ч или 1000°C*6ч. В этом патенте добавление 0,02-0,06% Ti и Nb позволяет повысить температуру цементации до 1000°C.

В качестве другого примера, китайский патент № CN202010128336.1 на изобретение описывает сверхчистую высокотемпературную мелкозернистую цементированную сталь для зубчатых колёс, включающую в себя следующие химические компоненты: 0,15-0,21% C, 0,12% или менее Si, 1,00-1,30% Mn , 1,00–1,30% Cr, 0,010–0,025% S, 0,025% и менее P, 0,70–1,00% Ni, 0,02–0,10% Mo, 0,0020–0,0040% B, 0,20% и менее Cu, 0,05% и менее Al, 0,0005% или менее Ca, 0,003% или менее Ti и 0,0080-0,016% N, N=(0,80-1,0)×(0,5%Al+0,7%B), остальное составляют Fe и неизбежные примеси. Сталь по-прежнему имеет размер зерна матрицы с номером 6 или более после высокотемпературной цементации при температуре 960°C и более. В этом патенте добавлен элемент B, причём и Al и B достаточно связаны с N, чтобы образовать частицы AlN и BN и, таким образом, получить сталь круглого сечения для зубчатых колёс с размером зерна с номером 6 или более после высокотемпературной обработки при 1000°C*4 ч.

Учитывая, что влияние элемента V на контроль размера зерна высокотемпературного аустенита не является очевидным, квадратные включения легко образуются после добавления элемента Ti, что влияет на усталостную долговечность, более высокое содержание элемента B влияет на склонность к сегрегации на границе зерна. Для удовлетворения всё более высоких технических требований к стали для цементированных зубчатых колёс чрезвычайно актуально разработать и изготовить крупногабаритную цементированную сталь на основе Mn-Cr для вала шестерни, пригодную для высокотемпературной (вакуумной) цементации и обладающую хорошей обрабатываемостью.

Раскрытие сущности изобретения

Ввиду вышеприведенного анализа, настоящее изобретение направлено на то, чтобы предложить сталь для высокотемпературного цементированного вала шестерни и способа производства стали, чтобы решить проблемы, существующие в предшествующем уровне техники, связанные с тем, что сталь для вала шестерни может отвечать только требованиям традиционной температуры цементации, а деформация термообработки и раннее усталостное разрушение, вызванные укрупнением зерна и нестабильностью размера зерна, легко возникают во время высокотемпературной цементации.

Задачей настоящего изобретения является предложить сталь для высокотемпературного цементированного вала шестерни. Сталь для вала шестерни, изготовленная с использованием элементарных компонентов настоящего изобретения, может сохранять надлежащий размер и стабильность аустенитного зерна при высокой температуре, имеет узкий диапазон способности к упрочнению, легко обрабатывается и может эффективно улучшать стабильность производства и безопасность использования стали для вала шестерни. Сталь для вала шестерни поддерживает номера 5-8 размера зерна аустенита до и после высокотемпературной цементации при 940-1050°C и может эффективно применяться для изготовления высококачественных деталей, таких как коробка передач автомобиля или редуктор скорости и дифференциал для транспортного средства на новых источниках энергии, имеет хорошие перспективы применения и стоимость.

Для достижения вышеуказанной задачи, настоящее изобретение предлагает сталь для высокотемпературного цементированного вала шестерни, содержащую следующие химические компоненты в массовых процентах: 0,17-0,22% C, 0,05-0,35% Si, 0,80-1,40% Mn, 0,010-0,035% S, 0,80-1,40% Cr, 0,020-0,046% Al, 0,006-0,020% N, 0,002-0,030% Nb, 0,02% или менее V и 0,01% или менее Ti. В стали для высокотемпературного цементированного вала шестерни, согласно настоящему изобретению, конструкционный принцип каждого химического элемента конкретно описан следующим образом:

С: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения С является важным компонентом стали, и в то же время С также является одним из наиболее важных элементов, влияющих на способность к упрочнению стали. От стали для цементированных зубчатых колёс требуется как высокая поверхностная прочность, так и достаточная ударная вязкость центральной части, а при слишком низком содержании С в стали, т.е. менее 0,17%, прочность стали недостаточна и хорошая способность к упрочнению не гарантируется; соответственно, содержание элемента С в стали не должно быть слишком высоким. Когда содержание элемента С в стали слишком велико, требования к вязкости центральной части зубчатого колеса не удовлетворяются, а слишком высокое содержание С вредно для пластичности стали, особенно для стали для цементированных зубчатых колёс, имеющей высокое содержание Mn, а когда содержание C превышает 0,22%, это отрицательно сказывается на обрабатываемости стали. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент С регулируется на уровне 0,17-0,22%.

Si: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения элемент Si может не только лучше устранять неблагоприятное воздействие оксида железа на сталь, но также растворяться в феррите, упрочняя феррит и улучшая прочность, твёрдость, износостойкость, а также упругость и предел упругости стали. В то же время следует отметить, что элемент Si увеличивает температуру Ac3 стали, снижая теплопроводность, в результате чего сталь подвергается риску растрескивания и склонности к обезуглероживанию. Основываясь на этом, принимая во внимание положительные и отрицательные эффекты, связанные с Si в их сочетании, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент Si регулируется на уровне 0,05-0,35%.

Mn: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения Mn является одним из основных элементов, влияющих на способность к упрочнению стали. Элемент Mn обладает превосходной раскисляющей способностью, может уменьшать содержание оксида железа в стали и эффективно увеличивать выход стали. Mn может растворяться в феррите, может улучшать прочность и твёрдость стали, а также может заставлять сталь содержать перлит с более тонкими пластинками и более высокой прочностью при охлаждении стали после горячей прокатки. Кроме того, Mn также может образовывать соединение MnS с S в стали, что может устранить вредное воздействие S. Mn обладает способностью образовывать и стабилизировать аустенитную структуру в стали, может сильно увеличивать способность к упрочнению стали, а также может улучшать обрабатываемость стали в горячем состоянии. При содержании элемента Mn в стали менее 0,80% способность к упрочнению стали недостаточна; когда содержание элемента Mn в стали слишком велико, термопластичность стали ухудшается, оказывается воздействие на производство, и сталь становится склонной к растрескиванию во время закалки в воде. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовое процентное содержание Mn регулируется на уровне 0,80-1,40%.

S: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения S обычно присутствует в качестве примесного элемента в стали и значительно снижает пластичность и ударную вязкость стали, определённое количество элемента S может образовывать неметаллические включения с Mn и соответствующее количество S может улучшать режущие свойства стали. Основываясь на этом, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовое процентное содержание S регулируется на уровне 0,010-0,035%.

Cr: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения Cr является одним из основных легирующих элементов, добавляемых в сталь настоящего изобретения, при этом Cr может значительно улучшать способность к упрочнению, прочность, износостойкость и подобные свойства стали. Кроме того, Cr также может снижать активность элемента С в стали и предотвращать обезуглероживание при нагревании, прокатке и термообработке, но слишком высокое содержание Cr значительно снижает ударную вязкость закалённой и отпущенной стали, образуя крупные карбиды, распределённые по границам зёрен. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент элемента Cr регулируется на уровне 0,80-1,40%.

Al: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения Al относится к элементу, предназначенному для измельчения зерна. Комбинация элементов Al и N может дополнительно измельчить зерно и улучшить ударную вязкость стали. Измельчение зерна играет важную роль в улучшении механических свойств стали, особенно прочности и ударной вязкости, и при этом измельчение зерна также помогает снизить склонность стали к водородному охрупчиванию. Однако следует отметить, что содержание элемента Al в стали не должно быть слишком высоким, слишком высокое содержание Al легко увеличит вероятность образования включений в стали. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент элемента Al регулируется на уровне 0,020-0,046%.

N: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения N представляет собой межузельный атом, который может связываться с микросплавами в стали с образованием выделений типа MN («М» относится к легирующим элементам), которые могут фиксировать границы зёрен при высокой температуре, тем самым подавляя рост аустенитных зёрен. При низком содержании элемента N в стали образуется меньше MN и этот эффект фиксирования проявляется незначительно; когда содержание элемента N в стали слишком велико, элемент N имеет тенденцию обогащаться при производстве стали, снижая ударную вязкость стали. Поэтому в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент элемента N регулируется на уровне 0,006-0,020%.

Nb: В стали для высокотемпературного цементированного вала шестерни по настоящему изобретению добавление элемента Nb в сталь может образовывать мелкие выделения, тем самым препятствуя повторной кристаллизации стали и эффективно измельчая зёрна. Следует отметить, что содержание элемента Nb в стали не должно быть слишком высоким, а когда содержание Nb в стали слишком велико, в процессе плавки будут образовываться крупные частицы NbC, что снизит ударную вязкость стали. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент элемента Nb регулируется на уровне 0,002-0,030%.

V: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения V может эффективно улучшать способность к упрочнению стали. Элемент V может образовывать выделения с элементом C или элементом N в стали, тем самым дополнительно улучшая прочность стали. Если содержание элемента C и содержание элемента V слишком велико, образуются крупные частицы VC. С учётом стоимости производства и конкурентоспособности, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент V-элемента регулируется на уровне 0,02% или менее.

Ti: добавление Ti в сталь может образовывать мелкие выделения, но в том случае, когда содержание элемента Ti в стали слишком велико, в процессе плавки образуются крупные частицы TiN с краями и углами, тем самым снижая ударную вязкость стали. Поэтому содержание элемента Ti в стали для высокотемпературного цементированного вала шестерни настоящего изобретения регулируется на уровне 0,01% или менее.

Предпочтительно, сталь для высокотемпературного цементированного вала шестерни настоящего изобретения может дополнительно содержать по меньшей мере один из элементов Ni, Mo и Cu, в процентах по массе: 0,25% или менее Ni, 0,10% или менее Mo, и 0,20% или менее Cu.

В настоящем изобретении элементы Ni, Mo и Cu могут дополнительно улучшать характеристики стали для высокотемпературного цементированного вала шестерни настоящего изобретения.

Ni: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения Ni присутствует в стали в форме твёрдого раствора, и может эффективно улучшать ударные характеристики стали при низких температурах. Однако следует отметить, что слишком высокое содержание Ni приведёт к слишком высокому содержанию остаточного аустенита в стали, тем самым снижая прочность стали. Поэтому, учитывая стоимость производства и конкурентоспособность, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения массовый процент Ni предпочтительно можно регулировать на уровне 0,25% или менее.

Мо: В стали для высокотемпературного цементированного вала шестерни по настоящему изобретению Мо может быть растворен в стали в твёрдом состоянии, что полезно для улучшения способности к упрочнению стали и прочности стали. Закалка при более высокой температуре приводит к образованию мелких карбидов, что дополнительно повышает прочность стали; а совместное действие молибдена и марганца позволяет значительно улучшить стабильность аустенита. Учитывая, что Мо представляет собой драгоценный металл и его стоимость высока, для контроля производственных затрат в стали для высокотемпературного цементированного вала шестерни по настоящему изобретению предпочтительно регулировать массовое процентное содержание Мо на уровне 0,10% или менее.

Cu: В стали для высокотемпературного цементированного вала шестерни по настоящему изобретению Cu может улучшать прочность стали и его наличие полезно для улучшения атмосферостойкости и коррозионной стойкости стали. Содержание элемента Cu в стали не должно быть слишком высоким, а если содержание Cu в стали слишком велико, Cu будет обогащаться на границах зёрен во время нагрева, что приведёт к ослаблению границ зёрен и растрескиванию. Поэтому, в стали для высокотемпературного цементированного вала шестерни по настоящему изобретению массовое процентное содержание Cu предпочтительно может регулироваться на уровне 0,20% или менее.

Предпочтительно, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения среди неизбежных примесей содержание каждого элемента-примеси удовлетворяет следующим требованиям: P≤0,015%, O≤0,0020%, H≤0,0002%, B ≤0,0010% и Ca ≤0,003%.

В настоящем изобретении P, O, H, B и Ca являются элементами-примесями в стали, и содержание элементов-примесей в стали должно быть уменьшено в максимально возможной степени, чтобы получить сталь с лучшими эксплуатационными характеристиками и лучшим качеством, если позволяют технические условия.

P: P легко сегрегируется на границах зёрен в стали, что снижает энергию связи между зёрнами и ухудшает ударную вязкость стали. Поэтому в стали для высокотемпературного цементированного вала шестерни по настоящему изобретению, содержание Р регулируется на уровне 0,015% или менее.

O: O может образовывать оксиды, сложные оксиды и подобные соединения с элементом Al в стали, и чтобы обеспечить однородность структуры стали, работу ударного разрушения при низких температурах и усталостные характеристики, содержание элемента O в стали для высокотемпературного цементированного вала шестерни настоящего изобретения можно регулировать на уровне 0,0020% или менее.

H: H будет накапливаться на дефектах стали, а в стали с пределом прочности на разрыв более 1000 МПа произойдёт замедленное разрушение, вызванное водородом. Поэтому в стали для высокотемпературного цементированного вала шестерни настоящего изобретения содержание элемента H регулируется на уровне 0,0002% или менее.

B: B является элементом, который более чувствителен относительно способности к упрочнению, небольшое изменение содержания B вызывает большие колебания способности к упрочнению стали, поскольку элемент B легко сегрегируется, и добавление элемента B в сталь для вала шестерни не способствует узкому амплитудному регулированию диапазона способности к упрочнению стали для зубчатых колёс. Поэтому, в стали для высокотемпературного цементированного вала шестерни настоящего изобретения содержание элемента B регулируется на уровне 0,0010% или менее.

Са: В стали для высокотемпературного цементированного вала шестерни настоящего изобретения элемент Са легко образует включения, тем самым влияя на усталостные характеристики конечного продукта. Поэтому, содержание элемента Ca может регулироваться на уровне 0,003% или менее.

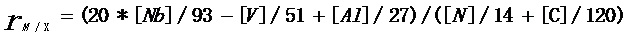

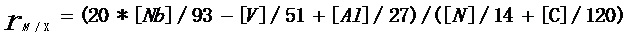

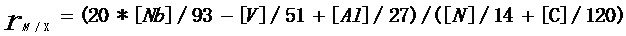

Предпочтительно, настоящее изобретение определяет коэффициент rм/х микролегирующего элемента для описания тонкой дисперсии выделений MX (X относится к C или N), где  , и каждый химический элемент в формуле заменен числовым значением перед знаком процента, выражающего процентное содержание по массе соответствующего химического элемента. В настоящем изобретении все элементы Nb, V, Ti и Al могут образовывать выделения микросплавов MX, которые играют определенную роль в измельчении аустенитных зёрен и поддержании стабильности зёрен. Исследования показали, что в температурных условиях, используемых в стали для вала шестерни настоящего изобретения, в процессе формирования наноразмерных выделений MX карбонитрида, V и Nb составляют конкурентные отношения, дальнейшее увеличение содержания элемента V не оказывают существенного влияния на регулирование размера зерна высокотемпературного аустенита, в то время как элемент Ti сам легко образует включения с элементами углерода и азота, оказывая влияние на обрабатываемость стали, кроме того, элемент Ti также легко образует комплекс с Nb, образуя крупные включения во время плавки, оказывая воздействие на влияние выделений Nb при измельчении аустенитных зёрен. Поэтому в настоящем изобретении мелкодисперсные выделения MX образуются главным образом благодаря регулированию количества двух элементов Nb и Al, в частности, микролегирующего элемента Nb, чтобы сохранить стабильность аустенитных зерен при высокой температуре. На основе приведенного выше анализа, коэффициент rм/х микролегирующего элемента по настоящему изобретению рассчитывается, как описано выше, и находится в диапазоне 0,5 - 3,0. Во время процесса плавки коэффициент микролегирующего элемента необходимо регулировать таким образом, чтобы он находился в подходящем диапазоне: если коэффициент микролегирующего элемента слишком велик, во время процесса плавки легко образуются крупные выделения, что снижает ударную вязкость и усталостную долговечность стали; а если коэффициент микролегирующего элемента слишком мал, то подходящее количество мелких выделений не будет образовываться, что не может достичь цели закрепления границ зёрен, подавления перемещения границ зёрен и, таким образом, подавления роста аустенитных зёрен.

, и каждый химический элемент в формуле заменен числовым значением перед знаком процента, выражающего процентное содержание по массе соответствующего химического элемента. В настоящем изобретении все элементы Nb, V, Ti и Al могут образовывать выделения микросплавов MX, которые играют определенную роль в измельчении аустенитных зёрен и поддержании стабильности зёрен. Исследования показали, что в температурных условиях, используемых в стали для вала шестерни настоящего изобретения, в процессе формирования наноразмерных выделений MX карбонитрида, V и Nb составляют конкурентные отношения, дальнейшее увеличение содержания элемента V не оказывают существенного влияния на регулирование размера зерна высокотемпературного аустенита, в то время как элемент Ti сам легко образует включения с элементами углерода и азота, оказывая влияние на обрабатываемость стали, кроме того, элемент Ti также легко образует комплекс с Nb, образуя крупные включения во время плавки, оказывая воздействие на влияние выделений Nb при измельчении аустенитных зёрен. Поэтому в настоящем изобретении мелкодисперсные выделения MX образуются главным образом благодаря регулированию количества двух элементов Nb и Al, в частности, микролегирующего элемента Nb, чтобы сохранить стабильность аустенитных зерен при высокой температуре. На основе приведенного выше анализа, коэффициент rм/х микролегирующего элемента по настоящему изобретению рассчитывается, как описано выше, и находится в диапазоне 0,5 - 3,0. Во время процесса плавки коэффициент микролегирующего элемента необходимо регулировать таким образом, чтобы он находился в подходящем диапазоне: если коэффициент микролегирующего элемента слишком велик, во время процесса плавки легко образуются крупные выделения, что снижает ударную вязкость и усталостную долговечность стали; а если коэффициент микролегирующего элемента слишком мал, то подходящее количество мелких выделений не будет образовываться, что не может достичь цели закрепления границ зёрен, подавления перемещения границ зёрен и, таким образом, подавления роста аустенитных зёрен.

Одним из положительных эффектов настоящего изобретения является то, что благодаря регулированию содержания микролегирующих элементов, элементов углерода и азота, а также коэффициенту микролегирующих элементов в стали для зубчатых колёс, надлежащее количество форм выделений Al и Nb выделяется с избытком азота и углеродистых элементов, таким образом эффективно препятствуя росту аустенитного зерна на высокотемпературной стадии.

Предпочтительно, сталь для высокотемпературного цементированного вала шестерни настоящего изобретения имеет способность к упрочнению до 30-43 HRC (число твёрдости по Роквеллу) в репрезентативном положении J9 мм и сохраняет 5-8 номеров размера аустенитного зерна до и после высокотемпературной вакуумной цементации при 940-1050°С.

Другой задачей настоящего изобретения является предложение способа изготовления стали для высокотемпературного цементированного вала шестерни. Способ изготовления является простым для производства и обладает высокой приспособляемостью, а сталь для высокотемпературного цементированного вала шестерни, изготовленная с помощью способа настоящего изобретения, имеет высокотемпературную стабильность аустенита, узкий диапазон способности к упрочнению, высокую вязкость, хорошую обрабатываемость, высокую точность размеров, высокие усталостные характеристики и подобные параметры, может эффективно применяться к деталям с высокими требованиями, таким как коробка передач для автомобиля или редуктор скорости и дифференциал для транспортного средства на новых источниках энергии, и имеют хорошие перспективы продвижения и стоимость для применения.

Для достижения вышеуказанной задачи, настоящее изобретение предлагает способ изготовления стали для высокотемпературного цементированного вала шестерни, включающий в себя следующие этапы:

плавка и литье;

нагревание;

ковка или прокатка; и

чистовая обработка.

Плавка на этапе плавки и литья процесса изготовления по настоящему изобретению может осуществляться с помощью плавки в электрической печи или конвертерной плавки, а также осуществляются рафинирование и вакуумная обработка, такая как внешнее рафинирование и вакуумная дегазация. Конечно, в некоторых других вариантах осуществления изобретения для плавки можно использовать вакуумную индукционную печь. В качестве загрузки печи для плавки в электрической печи можно использовать стальной скрап с низким содержанием P и S, режущие кромки и высококачественный литейный чугун; сплавы могут быть феррохромом, низкофосфористым ферромарганцем, ферромолибденом и др. сплавами; восстановительный агент может включать в себя: карбид кальция, углеродный порошок и алюминиевый порошок; в период окисления: часто текущий шлак для удаления Р, при этом часто текущий шлак означает процесс, отводящий элемент Р благодаря увеличению количества вытекающего шлака и количества стального шлака, снижая содержание Р в стали; условия выпуска шлака можно регулировать следующим образом: температура выпуска шлака 1630-1660°С; и [P]≤0,015%; а условия выпуска металла из печи можно регулировать следующим образом: температура выпуска металла составляет 1630-1650°С; [P]≤0,011% и [C]≥0,03%.

После завершения плавки в электрической печи или конвертерной плавки необходимо провести рафинирование расплавленной стали в ковшовой печи для удаления вредных газов и включений в стали. Контроль размещения литейного ковша, измерение температуры и анализ, а также давление аргона можно регулировать в зависимости от ситуации; первоначального раскисления LF можно добиться с помощью подачи 0,04% Al, а затем добавляя блоки сплава и перемешивая в течение 5-10 минут. Когда измеренная температура расплавленной стали составляет Т=1650-1670°С, может быть выполнена вакуумная дегазация, а степень вакуума при вакуумной дегазации можно регулировать таким образом, чтобы она была на уровне 66,7 Па и поддерживать её в течение не менее чем 15 минут, чтобы обеспечить [O]≤0,0020% и [H]≤0,00015%. Кроме того, в этом техническом решении температуру кранового ковша можно регулировать на уровне 1550-1570°С, а поскольку температура кранового ковша снижается, диффузия элементов ускоряется, что способствует дальнейшему уменьшению дендритной сегрегации.

Соответственно, литье может осуществляться посредством литья под давлением или непрерывного литья. В процессе непрерывной разливки высокотемпературная расплавленная сталь в литейном ковше для стали переливается в промежуточный ковш через защитную гильзу, при этом степень перегрева промежуточного ковша составляет 20-40°С. Перед использованием промежуточный ковш полностью очищают, внутренняя поверхность промежуточного ковша покрывается огнеупорным покрытием и не должна иметь трещин; при этом расплавленную сталь в промежуточном ковше полностью перемешивают посредством электромагнитного перемешивания через кристаллизатор непрерывной разливки, в результате чего может быть получена качественная литейная заготовка непрерывной разливки, имеющая размеры поперечного сечения от 140×140 мм до 320×425 мм. В этом техническом решении скорость разливки можно регулировать в пределах 0,6-2,1 м/мин в зависимости от размеров различных квадратных заготовок. Затем непрерывнолитую заготовку медленно охлаждают в литейной яме медленного охлаждения в течение времени медленного охлаждения не менее 24 часов.

Кроме того, на этапе ковки или прокатки способа изготовления по настоящему изобретению, когда выполняется ковка, процесс ковки может быть выполнен напрямую до конечного размера готового продукта; при выполнении прокатки стальная заготовка может быть либо непосредственно прокатана до конечного размера готового продукта, либо стальная заготовка может быть сначала прокатана до заданного промежуточного размера заготовки, затем нагрета и прокатана до конечного размера готового продукта. В том числе температуру нагрева промежуточной заготовки можно регулировать на уровне 1050-1250°С, а время выдержки можно регулировать на уровне 3-24 часов.

Кроме того, на этапе чистовой обработки способа изготовления по настоящему изобретению процесс чистовой обработки включает в себя удаление поверхностного слоя и термообработку круглой стали, а также неразрушающий контроль для обеспечения качества. На заключительном этапе процесс удаления поверхностного слоя, выполняемый по мере необходимости, может включать в себя: токарную обработку для удаления поверхностного слоя или удаление поверхностного слоя с помощью шлифовального круга, и подобные операции; процесс термообработки, выполняемый по мере необходимости, может включать в себя отжиг, изотермический отжиг и подобные операции; неразрушающий контроль, выполняемый по мере необходимости, может включать в себя ультразвуковой контроль, магнитно-порошковый контроль и подобные способы.

Предпочтительно, на этапе нагревания стальная заготовка сначала нагревается до температуры не выше 700°С в секции предварительного нагрева, а затем непрерывно нагревается до температуры не выше 980°С в первой секции нагрева. А после сохранения тепла при этой температуре продолжается нагревание до 950-1200°С во второй секции нагрева. Затем, после сохранения тепла при этой температуре, заготовка вводится в секцию выдержки с температурой 1050-1250°С. А после сохранения тепла при этой температуре приступают к последующей прокатке или ковке.

В приведенном выше техническом решении, по сравнению с предшествующим уровнем техники, техническое решение, принятое на этапе нагревания способа изготовления по настоящему изобретению, имеет более высокую температуру в секции выдержки. Более высокая температура в секции выдержки может быть полезна для улучшения однородности состава и структурной однородности непрерывнолитой заготовки во время диффузионного процесса нагревания стальной плоской заготовки. При этой температуре выделения также имеют более высокую скорость растворения твердого вещества, поэтому высокая температура нагрева прокатки приведет к большему растворению первоначально нерастворенных частиц выделений в стали, увеличению концентрации микролегирующих элементов в матрице и выделению все большего и большего количества дисперсных частиц при последующем охлаждении. Кроме того, только после повышения температуры нагрева для прокатки можно повысить конечную температуру прокатки, что приведет к более полному восстановлению и повторной кристаллизации аустенита после прокатки и более равномерному распределению выделений.

Предпочтительно, в способе изготовления по настоящему изобретению на этапе ковки или прокатки конечная температура ковки или конечная температура прокатки регулируется на уровне 900°С или более.

На этапе ковки или прокатки способа изготовления по настоящему изобретению, после того как стальную плоскую заготовку выгружают из печи, можно использовать воду под высоким давлением для удаления кузнечной окалины и оксидной пленки, а начальная температура для ковки или начальная температура для прокатки регулируется таким образом, чтобы она составляла 1150-1250°С, а конечная температура ковки или конечная температура прокатки регулируется на уровне 900°С или более. Это связано с тем, что в этом процессе предпочтительно, чтобы N выделялся из твердого гамма-раствора и связывался с микролегирующими элементами в стали с образованием нитридов.

Следует отметить, что N имеет меньшую растворимость в α-Fe, чем в γ-Fe, и вследствие возбуждения фазового превращения возникают два пика количества выпадения выделений. Если температура окончательной ковки или окончательной прокатки является низкой, пик выпадения выделений приведет к неравномерному распределению выделений, а также к недостаточному восстановлению и повторной кристаллизации, что приведет к анизотропии микроструктуры. Поэтому температура окончательной ковки или окончательной прокатки составляет 900°C или более, что приводит к равномерному дисперсному распределению мелких выделений. Кроме того, увеличение температуры окончательной ковки или окончательной прокатки приводит к получению более мелких зёрен, что увеличивает разницу между средним диаметром зерна феррита после превращения переохлажденного аустенита и разнесением между полосами, богатыми марганцем, а также снижает тенденцию полос, богатых марганцем, к образованию перлита, тем самым уменьшая полосчатую структуру.

Положительные эффекты настоящего изобретения заключаются в следующем:

1. Согласно настоящему изобретению, сталь для вала шестерни, которая может сохранять стабильность аустенитных зерен в вышеуказанных высокотемпературных условиях, может быть получена посредством разумного контроля химических компонентов. В настоящем изобретении содержание микролегирующих элементов Nb, Al и V, а также элементов углерода и азота в основном контролируют разумным образом, чтобы гарантировать, что выделения MX карбонитрида имеют надлежащий размер и количество, что ограничивает перемещение границ зёрен аустенита и позволяет зёрнам аустенита стали для цементированного вала шестерни настоящего изобретения поддерживать соответствующий размер зерна и стабильность при высокой температуре. Среди них Nb и Al являются основными элементами для образования выделений в настоящем изобретении, влияние элементов V и Ti в регулировании размера зерна высокотемпературного аустенита в настоящем изобретении не очевидно, и для элементов V и Ti легко образовывать комплексы с Nb с образованием крупных включений, тем самым влияя на свойства выделений Nb, и, таким образом, элементы V и Ti рассматриваются в настоящем изобретении как элементы-примеси, которые необходимо регулировать в низком диапазоне, тем самым избегая возникновения крупнозернистых вредных включений в стали, обеспечивая стабильное качество продукции, снижение себестоимости при производстве стали и реализацию массового производства на линии по производству прутков.

2. Сталь для высокотемпературного цементированного вала шестерни настоящего изобретения не содержит элементы драгоценных металлов или содержит лишь небольшое количество элементов драгоценных металлов, таких как Ni, Mo, Cu, V и подобных элементов, которые могут регулировать тип и количество легирующих элементов в стали с целью обеспечения высокотемпературной цементации, высокой способности к упрочнению, узкого диапазона стали и хорошей обрабатываемости, и подобных параметров, тем самым улучшая возможность использования стали. Размер аустенитного зерна, способность к упрочнению и конкурентоспособность по стоимости стали для высокотемпературного цементированного вала шестерни, полученных посредством применения элементного состава и способа изготовления по настоящему изобретению, превосходят таковые в существующей патентной технологии.

3. В настоящем изобретении благодаря повышению температуры термообработки на стадии нагрева, ковки или прокатки, восстановление и повторная кристаллизация аустенита после ковки или прокатки становятся достаточными в большей степени, а наноразмерные выделения карбонитридов равномерно диспергируются в матричной стали, при этом стабильность зерна аустенита во время высокотемпературной цементации дополнительно улучшается.

4. Используя техническое решение настоящего изобретения, может быть получена сталь для вала шестерни, которая может подвергаться вакуумной цементации при высокой температуре до 960°C и даже 1000°C или выше, может сохраняться стабильность аустенитных зёрен во время цементации, а также возможно избежать явления смешанных кристаллов и крупных зёрен. Размер зерна этой стали после вакуумной цементации при температуре до 1000°С в течение 4 часов стабильно сохраняется на уровне 5-8 номеров, а её свойства достигают показателей эксплуатационной характеристики стали для вала шестерни. При использовании стали настоящего изобретения, температура цементации стали может достигать 960°C или более, а цементация в таких высокотемпературных условиях может значительно сократить время цементации вала шестерни, снизить себестоимость производства вала шестерни, сократить выбросы углекислого газа, экономить энергию и защищать окружающую среду, а также имеют широкие перспективы промышленного применения.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут описаны ниже с конкретными вариантами осуществления, при этом другие преимущества и эффекты настоящего изобретения будут совершенно очевидны специалистам в данной области техники из раскрытия данного описания. Хотя настоящее изобретение будет описано во взаимосвязи с предпочтительными вариантами осуществления, не предполагается, что признаки настоящего изобретения ограничиваются только этим вариантом осуществления. Напротив, описание изобретения во взаимосвязи с вариантами осуществления предназначено для охвата других альтернатив или модификаций, которые могут быть выведены на основе формулы изобретения настоящего изобретения. Последующее описание содержит множество конкретных подробностей для обеспечения полного понимания настоящего изобретения. Настоящее изобретение также можно реализовать на практике без этих подробностей. Кроме того, некоторые конкретные подробности будут опущены в описании, чтобы избежать путаницы или затруднения в понимании сути настоящего изобретения. Следует отметить, что примеры настоящего изобретения и признаки в примерах могут комбинироваться друг с другом без создания конфликта.

Примеры 1-8 и Сравнительные примеры 1-4.

Все стали для высокотемпературного цементированного вала шестерни в примерах 1-8 изготавливаются с использованием следующих этапов:

(1) плавка и литье выполняются в соответствии с химическим составом, показанным в следующей таблице 1: при этом плавка может осуществляться с использованием вакуумной индукционной печи ёмкостью 50 кг, вакуумной индукционной печи емкостью 150 кг или вакуумной индукционной печи ёмкостью 500 кг, или плавка также может осуществляться с использованием выполняемой в электропечи плавки+внешнего рафинирования+вакуумной дегазации, или плавка может осуществляться с использованием конвертерной плавки+внешнего рафинирования+вакуумной дегазации. А литье может осуществляться способом литья под давлением или непрерывного литья.

(2) Нагрев: стальную плоскую заготовку сначала нагревают до температуры не выше 700°C в секции предварительного нагрева, а затем продолжают нагревать в первой секции нагревания, при этом заданная температура нагрева не превышает 980°C. На этом этапе температура стальной плоской заготовки составляет 600-980°С; после сохранения тепла продолжается нагревание до 950-1200°C во второй секции нагревания и после сохранения тепла выполняется введение в секцию выдержки. Температура секции выдержки составляет 1050-1250°С, а температура центральной части стальной плоской заготовки и температура поверхности стальной плоской заготовки поддерживаются одинаковыми благодаря сохранению тепла.

(3) Ковка или прокатка: конечная температура ковки или конечная температура прокатки регулируется на уровне 900°C или выше.

(4) Чистовая обработка: чистовая обработка включает в себя удаление поверхностного слоя, отжиг или нормализацию.

Конкретные процессы обработки сталей для высокотемпературного цементированного вала шестерни в примерах 1-8 и сталей в сравнительных примерах 1-4 заключаются в следующем:

Пример 1. Плавка выполняется в вакуумной индукционной печи емкостью 50 кг в соответствии с химическим составом, показанным в таблице 1 ниже. Расплавленную сталь разливают в стальные слитки, нагревают и куют в заготовки, причем стальные слитки сначала нагревают до 700°C в секции предварительного нагрева, затем продолжают нагревать до 900°C в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1000°С во второй секции нагрева. После сохранения тепла выполняется введение в секцию выдержки с температурой 1100°C. Затем, после сохранения тепла, приступают к последующей ковке для окончательного создания прутков диаметром 60 мм, при этом конечная температура ковки регулируется на уровне 910°С, а после ковки подвергают нормализации при 920°С в течение 100 минут.

Пример 2. Плавка выполняется в вакуумной индукционной печи емкостью 150 кг в соответствии с химическим составом, показанным в таблице 1 ниже. Расплавленную сталь разливают в стальные слитки, нагревают и куют в заготовки, причем стальные слитки сначала нагревают до 650°C в секции предварительного нагрева, затем продолжают нагревать до 950°C в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1100°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1200°C и после сохранения тепла приступают к последующей ковке, чтобы окончательно создать прутки диаметром 75 мм, при этом конечная температура ковки регулируется на уровне 1000°C, а после ковки выполняется токарная обработка для удаления поверхностного слоя.

Пример 3. Плавка выполняется в электрической печи, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в виде непрерывнолитой заготовки размером 320 мм×425 мм, причем непрерывнолитая заготовка сначала нагревается до 600°С в секции предварительного нагрева, затем её продолжают нагревать до 980°С в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1200°С во второй секции нагрева. Затем после сохранения тепла выполняется введение в секцию выдержки с температурой 1220°С и после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи, начинают прокатывать после удаления окалины с помощью воды под высоким давлением и, наконец, прокатывают в прутки диаметром 120 мм, при этом конечная температура прокатки регулируется на уровне 1000°C. После прокатки выполняется охлаждение на воздухе, обработка отжигом при 650°C в течение 12 часов, и затем проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Пример 4. Плавка выполняется в электрической печи, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в виде непрерывнолитой заготовки размером 280 мм × 280 мм, причём непрерывнолитую заготовку сначала нагревают до 620°С в секции предварительного нагрева, затем продолжают нагревать до 950°С в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1150°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1200°С. А после сохранения тепла приступают к последующей прокатке. Стальную плоскую заготовку выгружают из нагревательной печи, начинают прокатывать после удаления окалины с помощью воды под высоким давлением и, наконец, прокатывают в прутки диаметром 90 мм, при этом конечная температура прокатки регулируется на уровне 970°C. После прокатки выполняется охлаждение на воздухе, удаление поверхностного слоя с помощью шлифовального круга, и затем проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Пример 5. Выполняется плавка в электрической печи, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в виде непрерывнолитой заготовки размером 320 мм × 425 мм, причём непрерывнолитую заготовку сначала нагревают до 600°С в секции предварительного нагрева, затем продолжают нагревать до 950°С в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1200°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1230°С. А после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи и начинают прокатывать в промежуточную плоскую заготовку после удаления окалины с помощью воды под высоким давлением, при этом первая конечная температура прокатки регулируется на уровне 1050°C, а промежуточная плоская заготовка имеет размер 220 мм × 220 мм. Промежуточная плоская заготовка затем предварительно нагревается до 680°С, а впоследствии сначала нагревается до 1050°С, а затем нагревается до 1200°С. А после сохранения тепла выполняется выдержка, температура выдержки составляет 1220°C, плоская заготовка после выдержки выгружается из печи и её начинают прокатывать после удаления окалины с помощью воды под высоким давлением, получая тем самым готовый продукт в виде прутка, имеющий в качестве характеристики диаметр 50 мм, при этом вторая конечная температура прокатки регулируется на уровне 950°C. После прокатки выполняется охлаждение на воздухе, обработка с помощью изотермического отжига, т.е. выдержка при 900°С в течение 90 мин, за которым следует охлаждение на воздухе до 600°С, выдержка 120 мин, затем выгрузка из печи и охлаждение на воздухе, после чего проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Пример 6. Выполняется плавка в электрической печи, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в виде непрерывнолитой заготовки размером 280 мм × 280 мм, причём непрерывнолитую заготовку сначала нагревают до 680°C в секции предварительного нагрева, затем продолжают нагревать до 900°C в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1180°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1200°С. А после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи и начинают раскатывать в промежуточную плоскую заготовку после удаления окалины с помощью воды под высоким давлением, при этом первая конечная температура прокатки регулируется на уровне 1000°C, а промежуточная плоская заготовка имеет размер 140 мм × 140 мм. Затем промежуточная плоская заготовка предварительно нагревается до 700°С, впоследствии сначала нагревается до 1100°С, а затем нагревается до 1220°С. А после сохранения тепла выполняется выдержка, температура выдержки составляет 1220°C, и плоская заготовка после выдержки выгружается из печи и её начинают раскатывать в готовый продукт в виде прутка диаметром 20 мм после удаления окалины с помощью воды под высоким давлением, при этом вторая конечная температура прокатки регулируется на уровне 920°С. После прокатки выполняется воздушное охлаждение, выполняется токарная обработка для удаления поверхностного слоя и проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Пример 7. Выполняется конвертерная плавка, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в отлитую под давлением плоскую заготовку, причём отлитая плоская заготовка сначала нагревается до 620°C в секции предварительного нагрева, затем её продолжают нагревать до 950°С в первой секции нагрева. А после сохранения тепла продолжается нагревание до 1150°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1200°С. А после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи, начинают прокатывать после удаления окалины с помощью воды под высоким давлением и, наконец, прокатывают в прутки диаметром 110 мм, при этом конечная температура прокатки регулируется на уровне 970°C. После прокатки выполняется воздушное охлаждение, удаление поверхностного слоя с помощью шлифовального круга и проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Пример 8. Выполняется конвертерная плавка, в соответствии с химическим составом, указанным в таблице 1, выполняется рафинирование и вакуумная обработка, а затем расплав отливается в отлитую под давлением плоскую заготовку, причём отлитая плоская заготовка сначала нагревается до 600°C в секции предварительного нагрева, затем её продолжают нагревать до 950°С в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1200°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1230°С. А после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи и начинают прокатывать в промежуточную плоскую заготовку после удаления окалины с помощью воды под высоким давлением, при этом первая конечная температура прокатки регулируется на уровне 1050°C, а промежуточная плоская заготовка имеет размер 260 мм × 260 мм. Затем промежуточная плоская заготовка предварительно нагревается до 680°С, впоследствии сначала нагревается до 1050°С, а затем нагревается до 1200°С. А после сохранения тепла выполняется выдержка, температура выдержки составляет 1220°C, и плоскую заготовку после выдержки выгружают из печи и её начинают раскатывать в готовый продукт в виде прутка, имеющего в качестве характеристики диаметр 60 мм, после удаления окалины с помощью воды под высоким давлением, при этом вторая конечная температура прокатки регулируется на уровне 950°С. После прокатки выполняется охлаждение на воздухе, а затем проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

Стали в Сравнительных примерах 1 и 2 получены из коммерческих материалов.

Сравнительный пример 3. Способ его реализации такой же, как в Примере 1, в том числе: выполняется плавка в вакуумной индукционной печи ёмкостью 50 кг, в соответствии с химическим составом, указанным в таблице 1, расплавленную сталь разливают в стальные слитки, нагревают и куют в заготовки. Стальные слитки сначала нагревают до 700°C в секции предварительного нагрева, затем продолжают нагревать до 900°C в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1000°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1100°С. А после сохранения тепла выполняют последующую ковку и, наконец, куют прутки диаметром 60 мм, при этом конечная температура ковки регулируется на уровне 910°С, а после ковки выполняется нормализация при 920°С в течение 100 минут.

Сравнительный пример 4. Способ его реализации такой же, как в Примере 5, в том числе: выполняется плавка в электрической печи, в соответствии с химическим составом, показанным в таблице 1, и выполняется рафинирование и вакуумная обработка, а затем расплав отливается в виде непрерывнолитой заготовки размером 320 мм × 425 мм, и непрерывнолитая заготовка нагревается до 600°C в секции предварительного нагрева, затем её продолжают нагревать до 950°C в первой секции нагрева. А после сохранения тепла продолжают нагревать до 1200°С во второй секции нагрева. Затем, после сохранения тепла, выполняется введение в секцию выдержки с температурой 1230°С. А после сохранения тепла выполняется последующая прокатка. Стальную плоскую заготовку выгружают из нагревательной печи и начинают прокатывать в промежуточную плоскую заготовку после удаления окалины с помощью воды под высоким давлением, при этом первая конечная температура прокатки регулируется на уровне 1050°C, а промежуточная плоская заготовка имеет размер 220 мм × 220 мм. Промежуточная плоская заготовка затем предварительно нагревается до 680°С, впоследствии сначала нагревается до 1050°С, а затем нагревается до 1200°С. А после сохранения тепла выполняется выдержка, температура выдержки составляет 1220°С, и плоская заготовка после выдержки выгружается из печи и её начинают раскатывать в готовый продукт в виде прутка, имеющего в качестве характеристики диаметр 50 мм после удаления окалины с помощью воды под высоким давлением, при этом вторая конечная температура прокатки регулируется на уровне 950°С. После прокатки выполняется охлаждение на воздухе, обработка с помощью изотермического отжига, т.е. выдержка при температуре 900°С в течение 90 мин, с последующим охлаждением на воздухе до 600°С и выдержкой 120 мин, затем заготовку выгружают из печи и выполняют охлаждение на воздухе, а затем проводится обследование посредством ультразвукового контроля, магнитно-порошкового контроля и подобными способами.

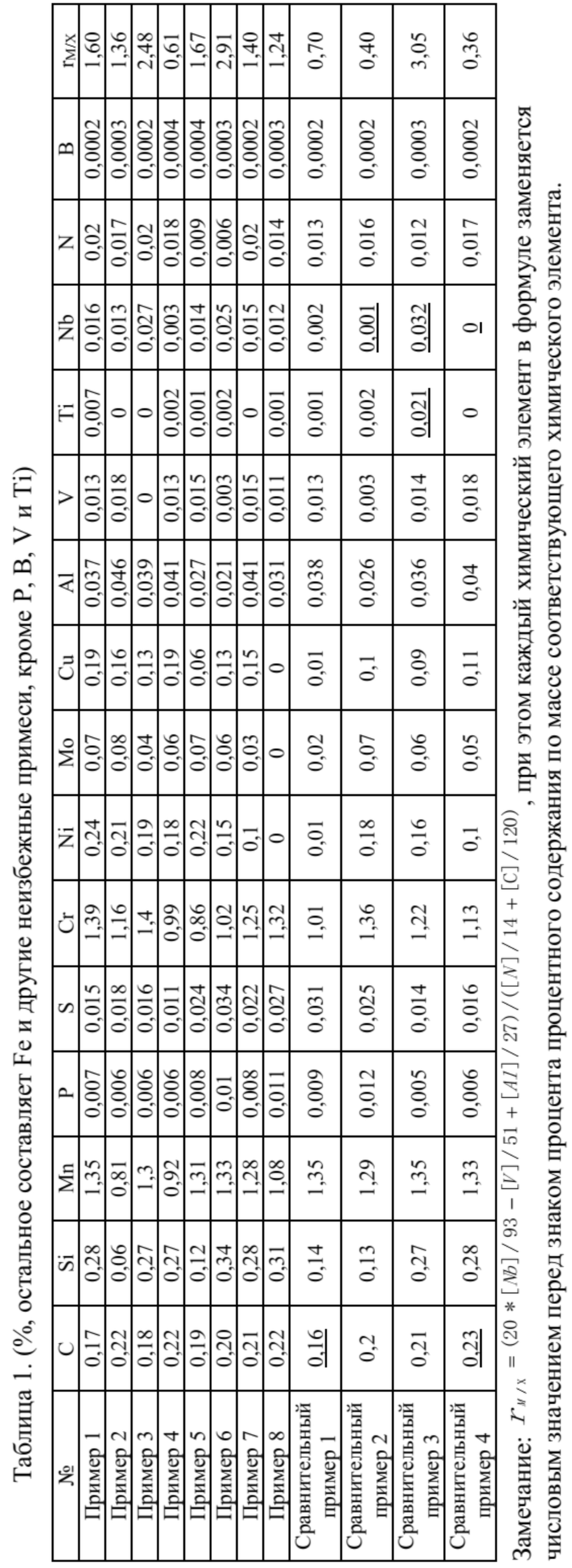

В таблице 1 приведены массовый процент каждого химического элемента и коэффициент rм/х микролегирующего элемента сталей для высокотемпературного цементированного вала шестерни в примерах 1-8 и сравнительных сталей в сравнительных примерах 1-4.

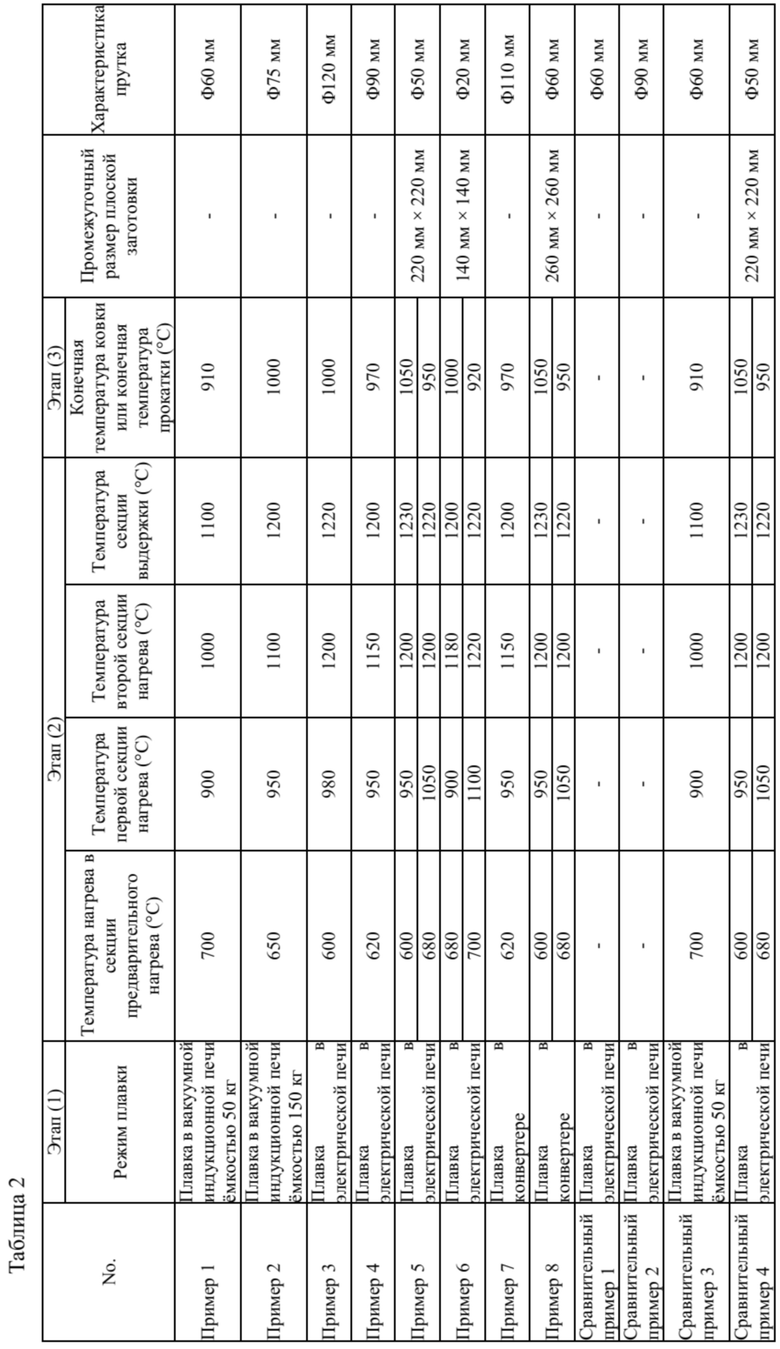

В таблице 2 приведены конкретные технологические параметры сталей для высокотемпературной цементации вала шестерни в примерах 1-8 и сравнительных сталей в сравнительных примерах 1-4 на вышеуказанных этапах процесса.

В приведенной выше таблице 2 примеры 5, 6 и 8 и Сравнительный пример 4 имеют два столбца параметров на этапе (2) и этапе (3) в вышеуказанном процессе настоящего изобретения, поскольку стальную плоскую заготовку сначала прокатывают до заданного промежуточного размера плоской заготовки, а затем снова нагревают и прокатывают до конечного размера готового продукта во время прокатки в трех приведенных выше примерах.

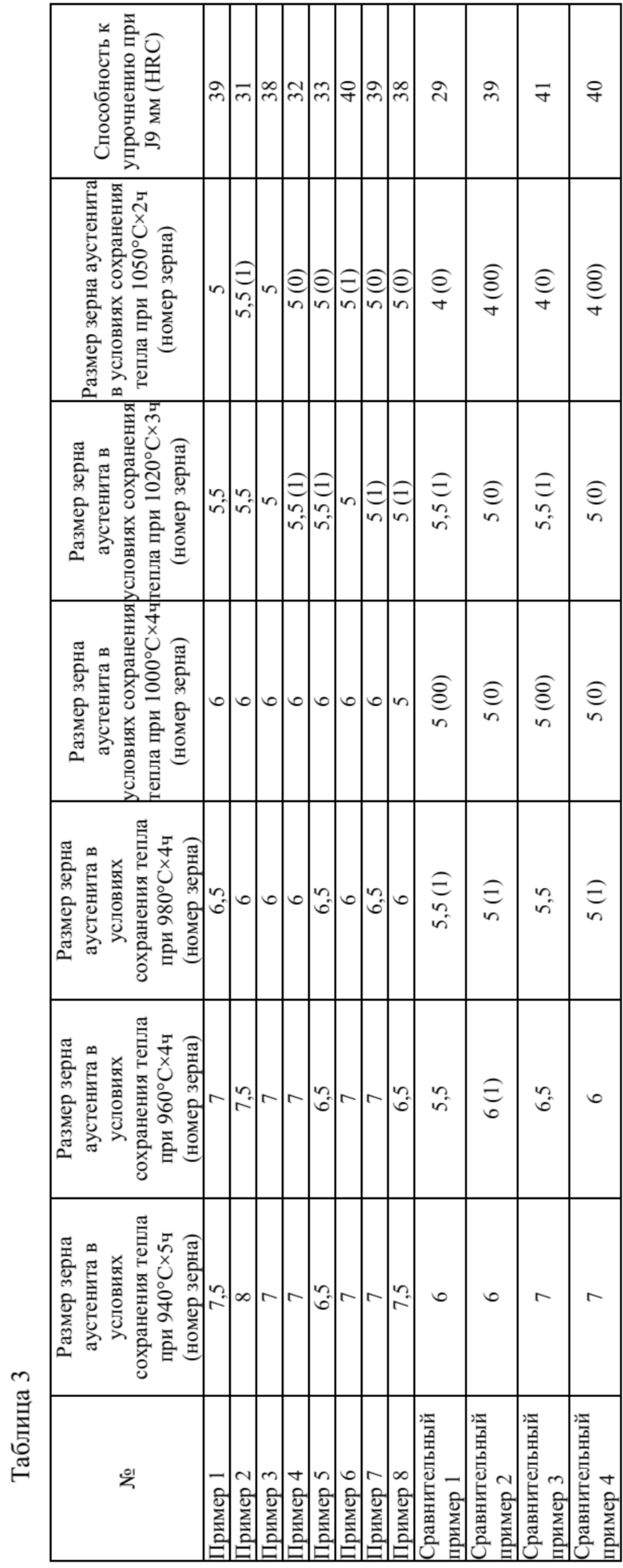

Из полученных сталей для высокотемпературного цементированного вала шестерни в примерах 1-8 и сравнительных сталей в сравнительных примерах 1-4 соответственно отбирают образцы и подвергают испытанию смоделированной цементирующей закалки, испытанию на способность к упрочнению и испытанию на твёрдость, результаты испытаний полученных типов стали в Примерах и Сравнительных примерах соответственно показаны в таблице 3.

Соответствующие способы испытания смоделированной цементирующей закалки, испытание на способность к упрочнению и испытание на твёрдость описаны ниже:

испытание смоделированной цементирующей закалки: выдержка при 940°C в течение 5 часов; выдержка при 960°С, 980°С и 1000°С в течение 4 часов соответственно; выдержка при 1020°С в течение 3 часов; и выдержка при 1050°С в течение 2 часов, затем выполняется закалка в воде и отбираются образцы для наблюдения за структурой сталей в Примерах и Сравнительных примерах, а также оцениваются размеры их аустенитных зёрен согласно стандарту ASTM E112.

Испытание на способность к упрочнению: для сталей в Примерах и сталей в Сравнительных примерах отбирают образцы и готовят их из горячекатаной круглой стали, в соответствии с национальным стандартом GB/T 225, а также подвергают испытанию на способность к упрочнению торцевым способом (испытание Джомини) со ссылкой на GB/T 5216, где температура нормализации регулируется на уровне 920±10°С, а температура закалки регулируется на уровне 870±5°С. Испытание на твёрдость по Роквеллу проводится в соответствии с GB/T 230.2 для получения значения твердости (HRC) в определенном местоположении, например твёрдости на расстоянии 9 мм от закалочного конца, т.е. J9 мм. Вышеуказанные параметры процесса также могут быть определены посредством согласования.

В таблице 3 приведены результаты испытаний сталей для высокотемпературной цементации вала шестерни в примерах 1-8 и сравнительных сталей в сравнительных примерах 1-4.

Как можно видеть из таблицы 3, после того, как стали для высокотемпературного цементированного вала шестерни в примерах 1-8 настоящего изобретения подвергаются моделируемой цементации при четырех температурах, не превышающих 1000°С, в испытании смоделированной цементирующей закалки, размеры зёрен аустенита сохраняются в диапазоне 5-8 номеров, никаких явлений типа смешанных кристаллов или аномальных крупных зерен не наблюдается. А обрабатываемость полученных сталей соответствует техническим требованиям, при этом стали Примера 1 и Примера 3 имеют размер зерна 5 номера после нагрева при 1040°С в течение 2 часов.

Явление смешанных кристаллов (1 номер) наблюдается после того, как сравнительную сталь в Сравнительном примере 2 подвергают моделируемой цементации и закалке при температуре 960°С, где 6(1) представляет собой средний размер зерна 6 номера, а 1 номер - аномальное укрупнение зёрен, происходящее в локальной области. После продолжения повышения температуры моделируемой цементации сравнительных сталей в Сравнительных примерах 1, 3 и 4 до 980°C или выше, аномальный рост аустенитных зерен становится более сильным, при этом 5,5(1) представляет собой средний размер зерна 5,5 номера и 1 номер укрупнения, происходящие в локальной области. В Сравнительном примере 3 можно видеть, что в стали присутствуют включения типа TiN, отрицательно влияющие на усталостные характеристики. Сравнительная сталь в Сравнительном примере 1 имеет более низкую способность к упрочнению и не соответствует требованиям, предъявляемым к высокоупрочняемой стали для зубчатых колёс 20Mn-CrS5H, указанным в EN 10084-2008.

Подводя итог, можно увидеть, что в настоящем изобретении, благодаря разумному химическому составу и оптимизированному процессу, сталь для высокотемпературного цементированного вала шестерни, согласно настоящему изобретению, может иметь высокотемпературную стабильность аустенитного зерна, высокую способность к упрочнению, узкий диапазон способности к упрочнению и хорошую стабильность зерна при высоких температурах. Эта сталь также обладает хорошей обрабатываемостью и подходит для высокотемпературной цементации. Она имеет способность к упрочнению до 30-43 HRC в репрезентативном положении J9 мм и сохраняет 5-8 номеров размера аустенитного зерна до и после высокотемпературной вакуумной цементации при температуре до 1000°C. Пруток, прокатанный или кованый из стали с высокой способности к упрочнению для вала шестерни, может быть эффективно переработан в шестерню и имеет подходящую прочность и ударную вязкость после термообработки, такой как высокотемпературная цементация. Сталь для вала шестерни может эффективно применяться для изготовления высококачественных деталей, таких как коробка передач для автомобиля или редуктор скорости и дифференциал для транспортного средства на новых источниках энергии, и имеет хорошие перспективы применения и стоимость.

Кроме того, комбинации различных технических признаков в настоящем изобретении не ограничиваются комбинациями, описанными в формуле настоящего изобретения, или комбинациями, описанными в конкретных примерах, и все технические признаки, описанные в настоящем изобретении, могут свободно комбинироваться или интегрироваться каким-либо образом, за исключением случаев противоречия между техническими признаками.

Следует также отметить, что перечисленные выше примеры являются лишь конкретными примерами настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается приведенными выше примерами, и аналогичные изменения или модификации, выполненные соответствующим образом, которые могут быть непосредственно выведены или легко поняты специалистами в данной области техники из содержания, раскрытого настоящим изобретением, должны подпадать под объем защиты настоящего изобретения.

Изобретение относится к области металлургии, а именно к изготовлению стали для высокотемпературного цементированного вала шестерни. Сталь для высокотемпературного цементированного вала шестерни содержит следующие химические компоненты в мас.%: 0,17-0,22 C, 0,05-0,35 Si, 0,80-1,40 Mn, 0,010-0,035 S, 0,80-1,40 Cr, 0,020-0,046 Al, 0,006-0,020 N, 0,002-0,030 Nb, 0,003-0,02 V, 0,01 или менее Ti и 0,06-0,20 Cu. Содержание Nb, V, Al, N и C удовлетворяет следующему условию: коэффициент микролегирующего элемента  , при этом коэффициент rм/х находится в диапазоне от 0,61 до 3,0. Полученная сталь сохраняет размеры и стабильность аустенитного зерна при высокой температуре, имеет узкий диапазон способности к упрочнению и легко обрабатывается. 2 н. и 7 з.п. ф-лы, 3 табл., 8 пр.

, при этом коэффициент rм/х находится в диапазоне от 0,61 до 3,0. Полученная сталь сохраняет размеры и стабильность аустенитного зерна при высокой температуре, имеет узкий диапазон способности к упрочнению и легко обрабатывается. 2 н. и 7 з.п. ф-лы, 3 табл., 8 пр.

1. Сталь для высокотемпературного цементированного вала шестерни, содержащая в массовых процентах следующие химические компоненты: 0,17-0,22 C, 0,05-0,35 Si, 0,80-1,40 Mn, 0,010-0,035 S, 0,80-1,40 Cr, 0,020-0,046 Al, 0,006-0,020 N, 0,002-0,030 Nb, 0,003-0,02 V, 0,01 или менее Ti и 0,06-0,20 Cu;

при этом содержание элементов Nb, V, Al, N и C в стали для высокотемпературного цементированного вала шестерни удовлетворяет следующей формуле: коэффициент микролегирующего элемента  , при этом коэффициент rм/х микролегирующего элемента находится в диапазоне от 0,61 до 3,0, при этом каждый химический элемент в формуле заменяется числовым значением перед знаком процента процентного содержания по массе соответствующего химического элемента.

, при этом коэффициент rм/х микролегирующего элемента находится в диапазоне от 0,61 до 3,0, при этом каждый химический элемент в формуле заменяется числовым значением перед знаком процента процентного содержания по массе соответствующего химического элемента.

2. Сталь по п. 1, в которой остальное составляет Fe и неизбежные примеси.

3. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере один из элементов Ni и Mo, в процентах по массе, 0,25 или менее Ni и 0,10 или менее Mo.

4. Сталь по любому из пп. 1-3, отличающаяся тем, что она дополнительно содержит, в процентах по массе, 0,015 или менее P, 0,0020 или менее O, 0,0002 или менее H, 0,0010 или менее B и 0,003 или менее Ca.

5. Сталь по любому из пп. 1-3, отличающаяся тем, что сталь для высокотемпературного цементированного вала шестерни имеет способность к упрочнению до 30-43 HRC в репрезентативном положении J9 мм и сохраняет 5-8 номеров размера зерна аустенита до и после высокотемпературной вакуумной цементации.

6. Способ получения стали для высокотемпературного цементированного вала шестерни по любому из пп. 1-5, содержащий следующие этапы:

плавка и литье;

нагрев;

ковка или прокатка; и

чистовая обработка.

7. Способ по п. 6, в котором на этапе нагрева температура нагрева секции предварительного нагрева не превышает 700°С, температура первой секции нагрева составляет не выше 980°С, температура второй секции нагрева составляет 950-1200°С, температура секции выдержки составляет 1050-1250°С.

8. Способ по п. 6, в котором на этапе ковки или прокатки конечная температура ковки или конечная температура прокатки составляет 900°С или более.

9. Способ по п. 6, в котором этап окончательной обработки включает в себя по меньшей мере одну операцию из числа удаления поверхностного слоя, отжига и отпуска.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| ШЕСТЕРНЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2507298C1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| CN 103361559 A, 23.10.2013. | |||

Авторы

Даты

2024-10-18—Публикация

2022-04-19—Подача