Область техники, к которой относится изобретение

Настоящее изобретение относится к стали и способу её изготовления, в частности к высокопрочной, стойкой к атмосферным воздействиям стали и способу её изготовления.

Известный уровень техники

Атмосферостойкие стали являются низколегированными высокопрочными сталями, обладающими соответствующей коррозионной стойкостью в атмосфере. В целом атмосферостойкость атмосферостойкой стали в два и более раз выше, чем у обычной углеродистой стали. Атмосферостойкая сталь обладает соответствующими характеристиками и широкими перспективами применения и обычно используется для изготовления различных высокопрочных деталей конструкций, предназначенных для использования в атмосферных условиях, а срок службы высокопрочных деталей конструкции может быть продлён.

В настоящее время среди атмосферостойких сталей, соответствующих национальному стандарту «GB/T4171-2008», наиболее прочной маркой атмосферостойкой стали является Q550NH, которая имеет химический состав: C≤0,16%; Si≤0,65%; Mn≤2,0%; Р≤0,025%; S≤0,030%; Cu: 0,20-0,55%; Cr: 0,30-1,25%; Ni: 0,12-0,65%, предел текучести 550 МПа или более, предел прочности при растяжении 620-780 МПа и удлинение после разрушения 16% или более.

Однако в последние годы в связи с требованиями энергосбережения, защиты окружающей среды и снижения веса в смежных отраслях Китая рынок выдвинул новые требования к прочности и атмосферстойкости атмосферостойкой стали. Существующая стальная продукция постепенно перестаёт отвечать текущим потребностям рынка. Поэтому существует острая необходимость в разработке нового продукта из атмосферостойкой стали с более высокой прочностью.

В китайском патенте CN 103266274 B (опубл. 2 декабря 2015 г. и озаглавленном «Сверхвысокопрочный холоднокатаный атмосферостойкий толстолистовой стальной прокат и способ его изготовления») раскрыт высокопрочный холоднокатаный атмосферостойкий толстолистовой стальной прокат, который включает следующие химические элементы в массовых процентах: С: 0,05-0,16%; Mn: 1,00-2,20%; Al: 0,02-0,06%; Cu: 0,20-0,40%; Cr: 0,40-0,60%; Ti: 0,015-0,035% масс.; P≤0,03%, а остальное составляют Fe и другие неизбежные примеси, при этом 0,19%<C+Mn/16<0,23%. Техническое решение позволяет получить сталь с пределом текучести более 700 МПа и пределом прочности при растяжении более 1000 МПа по технологической схеме: выплавка, нагрев и поддержание температуры, горячая прокатка, намотка, травление, холодная прокатка, непрерывный отжиг и дрессировка.

В китайской заявке CN 111378896 A (опубл. 7 июля 2020 г. и озаглавленной «Высокопрочный атмосферостойкий стальной толстолистовой прокат для строительства мостов и способ его изготовления») раскрыт высокопрочный атмосферостойкий стальной толстолистовой прокат для строительства мостов. Стальной толстолистовой прокат имеет химический состав, включающий: C: 0,03-0,09%, Si: 0,05-0,55%, Mn: 1,10-2,00%, P≤0,012%, S≤0,003%, Cr: 0,50-1,00%, Cu: 0,30-0,50%, Ni: 0,20-1,20%, Al: 0,015-0,050, Ti: 0,002-0,030%, V: 0,002-0,08%, Mo: 0,01-0,80%, B: 0,0001-0,0025%, остаток составляет Fe, CEV(углеродный эквивалент) ≤0,65%, Pcm≤0,28 и индекс стойкости к атмосферной коррозии I≥6,5. Сталь, изготовленная по данной заявке, имеет предел текучести 620 МПа и более, предел прочности при растяжении 730-850 МПа, удлинение после разрушения А 16% и более, ударную вязкость KV2 при -40°С 120 Дж или более.

В китайской заявке CN 106756476 A (опубл. 31 мая 2017 г. и озаглавленной «Высокопрочная, влагостойкая и жаростойкая, атмосферостойкая сталь для морской среды и способ изготовления») раскрыта высокопрочная, влагостойкая и жаростойкая, атмосферостойкая сталь для морской среды. Сталь имеет химический состав (% масс.), включающий: C: 0,01-0,03, Si: 0,30-0,50, Mn: 0,60-0,80, Cu: 0,90-1,10, Ni: 2,80-3,20, Mo: 0,20-0,40, Sn: 0,25-0,35, Sb: 0,05-0,10, Cr<0,03, Nb<0,02, P<0,01, S<0,01, РЗМ: 0,03-0,05, остаток Fe. В этой заявке содержание Cr в атмосферостойкой стали значительно снижается за счёт добавления различных микролегирующих элементов, таких как Sn, Sb, Nb и РЗМ на основе системы сплавов Cu-Ni-Mo, и изготовленная сталь имеет предел текучести 650 МПа и более и предел прочности при растяжении 750 МПа и более, и ударную вязкость при 30°С достигает 65 Дж.

Как видно из вышеизложенного известного уровня техники, большинство существующих продуктов из высокопрочной атмосферостойкой стали имеют предел текучести 600-800 МПа, и имеется немного продуктов из высокопрочной атмосферостойкой стали, имеющих предел текучести, превышающий 1000 МПа.

В свете этого необходимо разработать новую атмосферостойкую сталь, имеющую высокую прочность 1000 МПа и более, обладающую при этом соответственно подобранной вязкостью и пластичностью, а также подходящей атмосферостойкостью. Такая новая атмосферостойкая сталь может быть использована для изготовления высокопроизводительных промышленных цепей и вполне может решить проблему, заключающуюся в том, что на срок службы существующей стали влияет несоответствие прочности, ударной вязкости и пластичности, а также устойчивости к атмосферным воздействиям.

Краткое изложение существа изобретения

Целью настоящего изобретения является создание высокопрочной стали с соответствующей атмосферостойкостью. Сталь имеет высокую прочность 1000 МПа или более, соответственно подобранную вязкость и пластичность, подходящую стойкость к атмосферным воздействиям и особенно подходит для изготовления высокопрочных, устойчивых к атмосферным воздействиям конструкционных деталей, а также изделий из промышленных цепей для горнодобывающей промышленности, швартовки и других целей. и может широко применяться в случаях с большим количеством агрессивных сред, таких как инженерное оборудование, горнодобывающая и морская техника.

Для достижения вышеуказанной цели настоящее изобретение предлагает сталь, в которой сталь включает следующие химические элементы в массовых процентах, кроме 90% или более по массе Fe и неизбежных примесей:

C: 0,22-0,33%, Si: 0,1-1,0%, Mn: 0,3-1,5%, Cr: 0,2-1,6%, Ni: 2,2-3,8%, Mo: 0,1-0,7%, Cu: 0,02-0,3%, Al: 0,01-0,045%, V: 0,01-0,25% и N≤0,013%.

Предпочтительно сталь по настоящему изобретению состоит из следующих химических элементов в массовых процентах:

C: 0,22-0,33%, Si: 0,1-1,0%, Mn: 0,3-1,5%, Cr: 0,2-1,6%, Ni: 2,2-3,8%, Mo: 0,1-0,7%, Cu: 0,02-0,3%, Al: 0,01-0,045%, V: 0,01-0,25% и N≤0,013%, остальное Fe и неизбежные примеси.

В стали, согласно настоящему изобретению, принцип выбора каждого химического элемента заключается в следующем:

С: В стали по настоящему изобретению С представляет собой элемент, необходимый для обеспечения прочности стали. Увеличение содержания С в стали увеличит способность стали к трансформации неравновесной структуры, тем самым значительно улучшая прочность стали. Кроме того, в настоящем изобретении диффузия элемента С в стали может быть ингибирована процессом термообработки закалкой и отпуском для формирования мартенситного превращения, тем самым значительно улучшая прочность стали.

Однако содержание элемента С в стали по настоящему изобретению не должно быть слишком высоким, поскольку слишком высокое содержание С будет иметь неблагоприятное воздействие на пластичность и ударную вязкость стали и значительно увеличит углеродный эквивалент материала, ухудшаются сварочные характеристики стали. Поэтому содержание элемента С в стали по настоящему изобретению составляет 0,22-0,33%.

Si: В стали по настоящему изобретению элемент Si может находиться в форме твёрдого раствора в стали, играя роль в твёрдорастворном упрочнении. Элемент Si может значительно улучшить предел текучести, усталостную прочность и твёрдость стали. Однако следует отметить, что растворимость Si в цементите очень низкая, а содержание элемента Si в стали не должно быть слишком высоким. Когда содержание элемента Si в стали слишком велико, не только образуется безкарбидная бейнитная структура, но и увеличивается хрупкость стали. Поэтому содержание элемента Si в стали по настоящему изобретению составляет 0,1-1,0%.

Mn: В стали по настоящему изобретению элемент Mn может улучшить стабильность аустенита в стали, а также повысить упрочняемость стали. Кроме того, Mn также может улучшить прочность мартенсита стали за счёт твёрдорастворного упрочнения, тем самым улучшая прочность стали. Однако следует отметить, что содержание элемента Mn в стали не должно быть слишком высоким. Когда содержание элемента Mn в стали слишком велико, зёрна аустенита будут легко расти во время нагрева при закалке, способствуя выделению вредных элементов на границах зёрен. Поэтому содержание элемента Mn в стали по настоящему изобретению составляет 0,3-1,5%.

Cr: В стали по настоящему изобретению добавление соответствующего количества элемента Cr может улучшить упрочняемость стали, вызывать эффект вторичного упрочнения и может образовать упрочнённую мартенситную структуру, что полезно для улучшения прочности стали. Кроме того, карбиды хрома могут замедлять рост зёрен в зоне термического влияния сварных соединений и очень полезны для сварки стали. Добавление соответствующего количества элементов Cr и Ni в сталь полезно для улучшения устойчивости стали к атмосферным воздействиям. Однако содержание элемента Cr в стали не должно быть слишком высоким. Когда содержание элемента Cr в стали слишком велико, большое количество карбидов будет образовываться и агломерироваться на границах зёрен, тем самым снижая ударную вязкость материала, значительно увеличивая углеродный эквивалент и ухудшая характеристики сварки стали. Поэтому содержание элемента Cr в стали по настоящему изобретению составляет 0,2-1,6%.

Ni: В стали по настоящему изобретению Ni является элементом, формирующим аустенит. Как один из основных упрочняющих элементов, Ni может существовать в стали в виде твёрдого раствора и бесконечно растворяться в твёрдом растворе с железом. Кроме того, когда элемент Ni используется в сочетании с элементом Cr, упрочняемость стали также может быть значительно улучшена.

Добавление соответствующего количества элемента Ni в сталь может эффективно снизить содержание C в эвтектоидной точке, упрочнить феррит, а также очистить и увеличить содержание перлита, что может улучшить прочность стали, не влияя существенно на пластичность стали. Кроме того, элемент Ni может улучшить сопротивление усталости стали, снизить чувствительность стали к надрезам, снизить температуру перехода низкотемпературного охрупчивания стали и улучшить ударную вязкость стали. Элемент Ni может улучшить прочность стали с меньшим ущербом для ударной вязкости, пластичности и других свойств стали, чем другие легирующие элементы.

Поэтому чтобы получить положительное воздействие элемента Ni при минимизации стоимости стали, содержание элемента Ni в стали по настоящему изобретению составляет 2,2-3,8%.

Мо: В стали по настоящему изобретению элемент Мо в основном присутствует в форме твёрдого раствора. Мо оказывает эффект твёрдорастворного упрочнения, что полезно для улучшения упрочняемости стали, позволяя образовываться мартенситу в стали во время закалки. Однако содержание элемента Mo в стали не должно быть слишком высоким. Когда содержание элемента Mo в стали слишком велико, углеродный эквивалент материала значительно увеличивается, что не подходит характеристикам сварки стали. Кроме того, Мо является ценным легирующим элементом, и добавление избыточного количества элемента Мо приведёт к увеличению стоимости сплава. Поэтому содержание элемента Мо в стали по настоящему изобретению составляет 0,1-0,7%.

Cu: В стали по настоящему изобретению добавление соответствующего количества элемента Cu может значительно улучшить стойкость стали к атмосферным воздействиям и снизить склонность стали к водородному растрескиванию. Однако следует отметить, что слишком высокое содержание Cu не способствует улучшению характеристик сварки стали, а также имеет тенденцию вызывать явление охрупчивания, ухудшая свойства поверхности стали. Поэтому содержание элемента Cu в стали по настоящему изобретению составляет 0,02-0,3%.

Al: В стали по настоящему изобретению Al выполняет основные функции раскисления и фиксации азота, а AlN, образующийся путём связывания Al с N, может эффективно измельчать зёрна. Однако следует отметить, что содержание элемента Al в стали не должно быть слишком высоким. Когда содержание элемента Al в стали слишком велико, это повлияет на текучесть стали и ухудшит ударную вязкость стали. Поэтому содержание элемента Al в стали по настоящему изобретению составляет 0,01-0,045%.

V: В стали по настоящему изобретению, будучи сильным карбидообразующим элементом, V может значительно улучшить прочность стали в виде дисперсных выделений. Однако следует отметить, что, когда количество добавляемого элемента V в сталь слишком велико, ударная вязкость и характеристики сварки стали будут снижаться. Поэтому содержание элемента V в стали настоящего изобретения составляет 0,01-0,25%.

N: В стали по настоящему изобретению N представляет собой элемент, образующий аустенит, а также элемент, формирующий выделение типа MX. Чтобы избежать обогащения стали элементом N, в сталь не следует добавлять избыточное количество N. Поэтому содержание элемента N необходимо строго контролировать, а в стали по настоящему изобретению содержание элемента N контролируют так, чтобы оно не превышало 0,013%.

В настоящем изобретении изобретатели точно контролируют микроструктуру стали по настоящему изобретению путём рационального выбора состава стали и содержания каждого химического элемента в стали, а также использования влияния самих легирующих элементов и их взаимодействий на микроструктуру и конечные свойства, тем самым обеспечивая образование смешанной многофазной структуры из отпущенного мартенсита + отпущенного бейнита + карбидов, диффузно распределённых между слоями в стали по настоящему изобретению. Благодаря такой микроструктуре сталь по настоящему изобретению обладает высокой прочностью, соответственно подобранной ударной вязкостью и пластичностью, а также соответствующими атмосферостойкостью, износостойкостью и усталостной прочностью.

Предпочтительно, сталь по настоящему изобретению дополнительно включает Nb и/или Ti, причём 0<Nb<0,04% и 0<Ti<0,03%.

Nb: Nb является сильным карбидообразующим элементом. Добавление соответствующего количества Nb в сталь может не только препятствовать рекристаллизации стали, но и эффективно измельчать зёрна. Однако следует отметить, что, когда содержание элемента Nb в стали слишком велико, крупные частицы NbC будут образовываться в условиях высокотемпературного отпуска и ухудшать ударную вязкость стали при низкой температуре. Поэтому в настоящем изобретении содержание добавленного элемента Nb предпочтительно контролируют так, чтобы оно соответствовало: 0<Nb≤0,04%.

Ti: Элемент Ti, добавленный в сталь в соответствующем количестве, может образовывать мелкие выделения Ti(C,N), которые могут эффективно предотвратить укрупнение структуры и улучшить качество сварного шва во время сварки стали. Однако содержание элемента Ti в стали не должно быть слишком высоким. Когда содержание элемента Ti в стали слишком велико, во время плавки образуются крупные частицы TiN с краями и углами, что снижает ударную вязкость и усталостные характеристики стали. Поэтому в настоящем изобретении содержание добавленного элемента Ti предпочтительно контролируют так, чтобы оно соответствовало: 0<Ti≤0,03%.

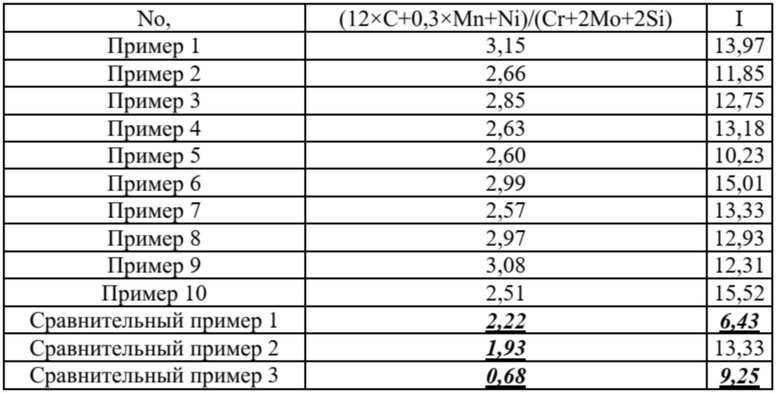

Предпочтительно, чтобы в стали по настоящему изобретению массовое содержание элементов C, Mn, Ni, Cr, Mo и Si также удовлетворяло следующей формуле: 2,5≤(12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si)≤3,2, где символ химического элемента в формуле представляет собой числовое значение содержания в массовых процентах соответствующего химического элемента.

В результате обширных исследований авторы изобретения обнаружили, что при контроле содержания в стали основных упрочняющих элементов C, Mn, Ni, Cr, Mo и Si до соответствия 2,5≤(12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si)≤3,2, в дальнейшем может быть достигнуто оптимальное соответствие между прочностью, ударной вязкостью и пластичностью.

В стали при отношении (12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si) менее 2,5 сталь имеет относительно уменьшенную аустенитную зону, пониженную стабильность аустенита, относительно высокое содержание бейнита, который легко образуется при закалке, относительно низкое содержание мартенсита и относительно большой размер и меньшее количество частиц карбидов, выделяющихся между слоями во время отпуска, так что трудно получить оптимальное соответствие между прочностью, ударной вязкостью и пластичностью.

В стали при отношении (12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si) более 3,2 наблюдается расширенная аустенитная зона, повышается стабильность аустенита, тормозятся диффузионные фазовые превращения при закалке и термообработкой отпуском, большим межреечным расстоянием мартенситной структуры, полученной при закалке, большим количеством дисперсных карбидов, выделяющихся между слоями при отпуске, высокой прочностью и относительно низкой вязкостью и пластичностью, что затрудняет получение оптимального соответствия между прочностью, твердостью и пластичностью.

В настоящем изобретении элемент P, элемент S и элемент O являются примесями в стали. Чтобы получить сталь с более высокими эксплуатационными характеристиками и качеством, содержание примесных элементов в материале следует максимально снизить, если это позволяют технические условия.

Предпочтительно в стали по настоящему изобретению массовое содержание неизбежных примесей соответствует: P≤0,015%, S≤0,01% и O≤0,002%.

В стали по настоящему изобретению как элемент P, так и элемент S являются неизбежными вредными элементами примесями в стали и ухудшают свойства стали. Хотя P может улучшить стойкость стали к погодным условиям, в целом его побочные эффекты более значительны. Поэтому в настоящем изобретении содержание элемента P контролируется так, чтобы оно удовлетворяло: P≤0,015%, а элемента S так, чтобы оно удовлетворяло: S≤0,01%.

В настоящем изобретении примесный элемент О может образовывать оксиды и комплексные включения, которые не улучшают свойства стали с раскисляющими элементами, такими как Al, в стали. Поэтому в настоящем изобретении содержание элемента О контролируется так, чтобы оно удовлетворяло: O≤0,0015%.

В некоторых других осуществлениях в стали могут присутствовать другие вредные элементы, такие как As, Pb, Sn, Sb и Bi. Содержание этих вредных элементов должно быть максимально снижено в соответствии с требованиями национальных законов, правил и стандартов.

Предпочтительно сталь по настоящему изобретению имеет индекс устойчивости к атмосферным воздействиям I, равный 10,0 или более, где I=26,01×Cu+3,88×Ni+1,20×Cr+1,49×Si+17,28×P-7,29×Cu×Ni-9,10×Ni×P-33,39×Cu2, причём символ химического элемента в формуле представляет собой числовое значение содержания в массовых процентах соответствующего химического элемента.

В сталь настоящего изобретения добавлено большое количество элементов Ni, Mn и Cu. Эти элементы могут эффективно улучшить индекс устойчивости стали к атмосферным воздействиям I, тем самым гарантируя, что сталь не только обладает высокой прочностью и ударной вязкостью, но также обладает соответствующей стойкостью к атмосферным воздействиям. Контролируя индекс устойчивости к атмосферным воздействиям I стали по настоящему изобретению на уровне 10,0 или более, можно гарантировать, что сталь приобретёт соответствующую стойкость к коррозии в окружающей среде, тем самым дополнительно гарантируя, что сталь по настоящему изобретению не склонна к коррозионному разрушению в процессе эксплуатации, улучшая срок службы.

Предпочтительно сталь по настоящему изобретению имеет микроструктуру из отпущенного мартенсита + отпущенного бейнита + карбидов, диффузно распределённых между слоями.

Предпочтительно сталь по настоящему изобретению имеет следующие характеристики: предел текучести Rp0.2≥1100 МПа, предел прочности при растяжении Rm≥1250 МПа, относительное удлинение A≥14%, относительное уменьшение площади поперечного сечения ≥50%, ударную вязкость по Шарпи Akv≥80 Дж при комнатной температуре и ударную вязкость по Шарпи Akv≥70 Дж при -20°C.

Другой целью настоящего изобретения является создание способа изготовления настоящей стали. Способ изготовления по настоящему изобретению технологически прост, и полученная сталь имеет соответствующую высокую прочность и ударную вязкость, а также подходящую атмосферостойкость и имеет предел текучести Rp0,2≥1100 МПа, предел прочности при растяжении Rm≥1250 МПа, относительное удлинение A≥14%, относительное уменьшение площади поперечного сечения≥50%, ударную вязкость по Шарпи Akv≥80 Дж при комнатной температуре и ударную вязкость по Шарпи Akv≥70 Дж при -20°C.

Для достижения вышеуказанной цели настоящее изобретение предлагает способ изготовления стали, включающий следующие последовательные стадии:

(1) выплавка и разливка расплавленной стали для изготовления литейной заготовки;

(2) ковка или прокатка литейной заготовки, при этом литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев или процесса прокатки за два нагрева; и

3) проведение закалки и отпуска для изготовления готовой стали, причем в процессе закалки проводят нагрев при температуре 860-1000°С в течение 2-6 ч и затем проводят водяное охлаждение; после закалки проводят отпуск, при этом в процессе отпуска температура отпуска составляет 400-600°С, время выдержки составляет 1-4 часа, а затем проводят воздушное охлаждение для охлаждения стали до комнатной температуры после отпуска для получения готовой стали.

Авторы изобретения провели углубленное исследование роли основных упрочняющих элементов, таких как C, Si, Mn, Ni, Cr и Mo, в составе стали при закалке и отпуске.

Изобретатели обнаружили, что микроструктуру стали по настоящему изобретению, можно точно контролировать путём разумного выбора пропорции легирующих элементов в сочетании с оптимально разработанным процессом термообработки закалкой и отпуском, чтобы использовать влияние самих легирующих элементов и их взаимодействий на микроструктуру стали после закалки и отпуска. После термообработки закалки и отпуска образуется смешанная многофазная структура из отпущенного мартенсита, отпущенного бейнита и карбидов, диспергированных между слоями, тем самым обеспечивая свойства стали по настоящему изобретению.

Изобретатели разработали оптимальную термообработку закалки и отпуска на стадии (3). При закалке сталь нагревают при температуре нагрева 860-1000°С в течение 2-6 ч до полной аустенизации стали. Частицы карбидов или нитридов таких элементов, как Cr, Mo, Nb, V, Ti и Al, в стали частично растворяются в аустените. Нерастворённые карбиды и частицы карбидов продолжают закреплять границы аустенитных зёрен, препятствуя росту аустенитных зёрен. Путём оптимального выбора параметров процесса во время закалки в стали могут образовываться более мелкие неравновесные структуры, такие как мартенсит и бейнит, тем самым гарантируя, что сталь по настоящему изобретению имеет более высокую прочность.

При отпуске нагрев проводят при температуре отпуска 400-600°С в течение 1-4 ч. В этом процессе дислокации высокой плотности, образовавшиеся при закалке стали, частично аннигилируются, а пересыщенные элементы C, Cr и Mo, находящиеся в твёрдом растворе в неравновесных структурах стали, могут снова выделиться в виде карбидов в середине слоев мартенсита или бейнита. В это время выделенные частицы менее склонны к росту из-за низкой температуры во время выделения, так что выделенные частицы диспергируются в более мелкие.

Таким образом, при термообработке закалкой и отпуском согласно настоящему изобретению, аннигиляция дислокаций и выделение карбидов и нитридов приведёт к уменьшению внутреннего напряжения и улучшению пластичности и ударной вязкости стали, тем самым гарантируя, что сталь имеет более высокие прочность и соответствующие пластичность и вязкость.

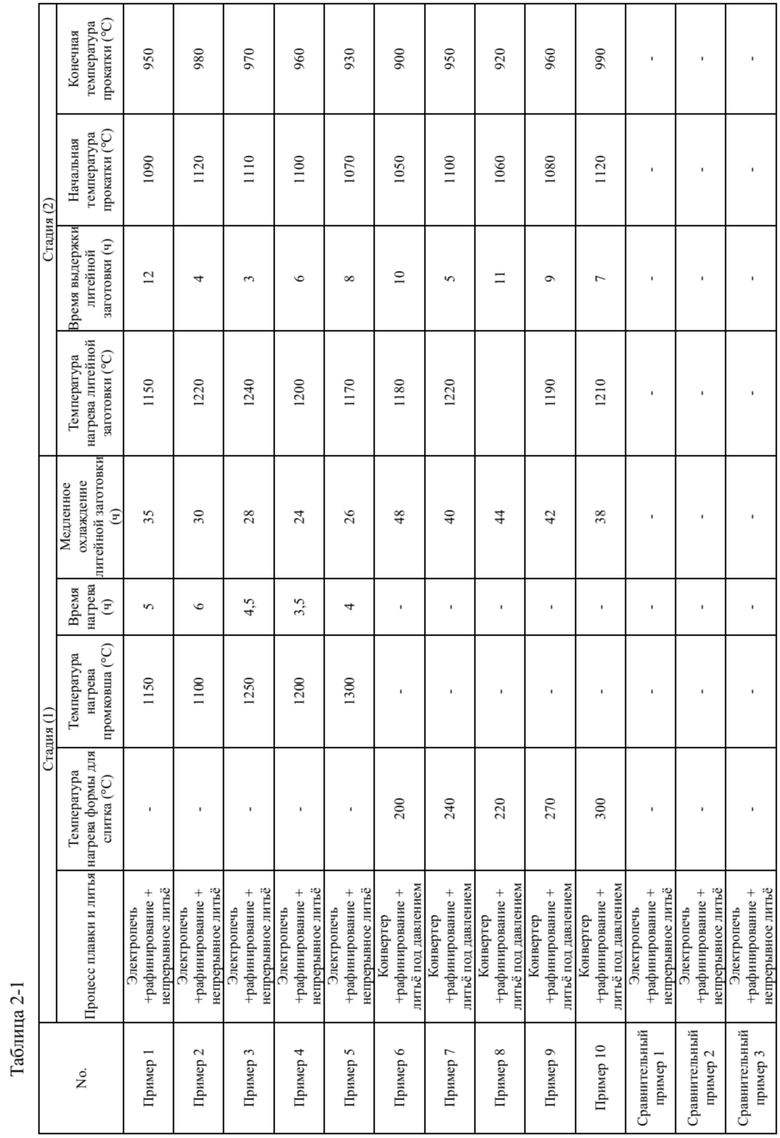

Предпочтительно в способе изготовления по настоящему изобретению на стадии (1) выплавленную расплавленную сталь отливают в литейную заготовку с использованием литья под давлением или непрерывного литья. В случае использования литья под давлением температура нагрева формы для слитков составляет 200°С и более. В случае использования непрерывного литья температура промежуточного ковша составляет 1100°С и более, а время термообработки составляет 3,5 часа и более.

Предпочтительно, на стадии (1) вышеуказанного способа изготовления по настоящему изобретению расплавленная сталь может быть выплавлена в электрической печи или конвертере и подвергнута вакуумному рафинированию печь-ковш (LF) и вакуумная дегазация (VD) или циркуляционное вакуумирования (RH). После того, как её химический состав будет соответствовать выбранным требованиям настоящего изобретения, можно выполнить выпуск для отливки. В процессе литья очищенную расплавленную сталь можно отливать в литейную заготовку с использованием процесса литья под давлением или непрерывного литья. В случае использования литья под давлением температуру нагрева формы для слитка можно поддерживать на уровне 200°С и более. В случае использования непрерывной разливки температуру промежуточного ковша можно регулировать на уровне 1100°C или выше, а время нагрева можно регулировать на уровне 3,5 часов или более. Предпочтительно, чтобы время горячей загрузки или медленного охлаждения литейной заготовки в автономном режиме составляло 24 часа или более.

Предпочтительно в способе изготовления по настоящему изобретению на стадии (2), в случае использования процесса прокатки за один нагрев, литейную заготовку непосредственно прокатывают или куют до размера готового продукта, при этом температура нагрева литейной заготовки составляет 1150-1250°С, время выдержки 3-12 ч, начальная температура прокатки или начальная температура ковки составляет 1050°С или более, конечная температура прокатки или конечная температура ковки составляет 900°С или более.

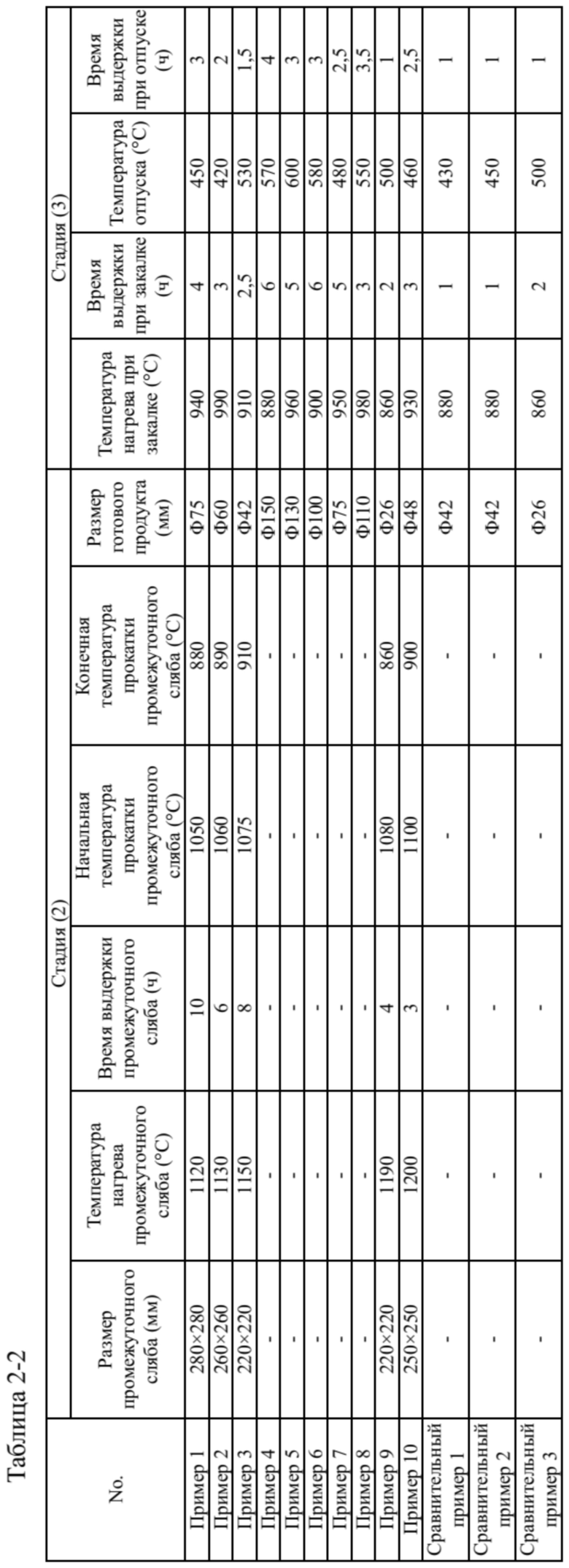

Предпочтительно в способе изготовления по настоящему изобретению, на стадии (2), в случае использования процесса прокатки за два нагрева, литейную заготовку сначала куют или прокатывают в промежуточный сляб, а затем промежуточный сляб проковывают или прокатывают до размеров готового продукта, при этом температура нагрева литейной заготовки составляет 1150-1250°С, время выдержки составляет 3-12 ч, начальная температура прокатки или начальная температура ковки составляет 1050°С и более, и конечная температура прокатки или конечная температура ковки составляет 950°С или более; температура нагрева промежуточного сляба составляет 1120-1200°С, время выдержки 3-10 ч, начальная температура прокатки промежуточного сляба составляет 1050°С и более, конечная температура прокатки промежуточного сляба составляет 860°С. или более.

Предпочтительно, в способе изготовления по настоящему изобретению на стадии (2) во время ковки или прокатки литейная заготовка может быть обработана до размера готового продукта посредством процесса прокатки за один нагрев или процесса прокатки за два нагрева, а размеры готового продукта могут иметь технические характеристики в диапазоне Φ 26-150 мм.

В данном случае процесс прокатки за один нагрев означает, что литейную заготовку непосредственно куют или прокатывают до размера конечного готового продукта во время ковки или прокатки литейной заготовки; а процесс прокатки за два нагрева означает, что литейную заготовку сначала куют или прокатывают до промежуточного сляба заданного размера, а затем промежуточный сляб куют или прокатывают до размера конечного готового продукта.

Следует отметить, что на стадии (2) настоящего изобретения независимо от того, применяется процесс прокатки за один нагрев или процесс прокатки за два нагрева, литейную заготовку необходимо нагреть до 1150-1250°С. В процессе нагрева будет происходить растворение фазы выделения и рост аустенитного зерна литейной заготовки.

Выделения Cr, Mo, Nb, V, Ti, Al и т.д., образующиеся в литейной заготовке, при высокотемпературном нагреве частично или полностью растворяются в аустените. Нерастворённые выделения закрепляют границы аустенитных зёрен и препятствуют чрезмерному росту аустенитных зёрен. При этом поддержание нагрева при этой более высокой температуре (т.е. 1150-1250°С) в течение определённого периода времени способствует диффузии выделенных элементов в стали, делая распределение элементов в литейной заготовке более равномерным.

Соответственно, во время прокатки и охлаждения с понижением температуры такие элементы, как Ti, Nb и Al, находящиеся в стали, снова будут выделяться из стали с образованием мелкодисперсных частиц, тормозя рост рекристаллизованных зёрен и измельчая структуру. Легирующие элементы, такие как Cr и Mo, находящиеся в твёрдом растворе стали, будут ингибировать диффузионное фазовое превращение во время охлаждения и образовывать структуры средне- и низкотемпературного превращения, такие как бейнит и мартенсит, тем самым улучшая прочность стали.

Кроме того, следует отметить, что на стадии (2), перед началом ковки или прокатки, литейную заготовку можно сначала выгрузить из нагревательной печи и подвергнуть очистке от окалины водой под высоким давлением; а после ковки или прокатки охлаждение может осуществляться воздушным охлаждением или медленным охлаждением.

По сравнению с известным уровнем техники сталь и способ её изготовления, согласно настоящему изобретению, обладают следующими преимуществами и положительными эффектами.

В настоящем изобретении основные упрочняющие элементы, такие как C, Si, Mn, Ni, Cr и Mo, оптимально подобраны в составе стали. Соответствующим выбором соотношения элементов в сочетании с процессом термообработки закалки и отпуска, можно контролировать превращение мартенситных и бейнитных структур в стали по настоящему изобретению во время охлаждения при закалке и выделение карбидов во время отпуска, и, таким образом, микроструктуру стали можно контролировать, чтобы она состояла из отпущенного мартенсита + отпущенного бейнита + карбидов, диффузно распределённых между слоями, чтобы гарантировать, что сталь по настоящему изобретению получает оптимальное сочетание прочности, ударной вязкости и пластичности.

Кроме того, следует отметить, что в некоторых предпочтительных осуществлениях настоящего изобретения значение индекса стойкости к атмосферным воздействиям I стали может быть дополнительно увеличено, так что сталь приобретает большую стойкость к атмосферным воздействиям, тем самым значительно продлевая срок службы стали в суровых условиях.

Химический состав и технологическая схема изготовления стали согласно настоящему изобретению, являются обоснованными, технологическое окно свободно, и может быть достигнуто массовое коммерческое производство.

Сталь по настоящему изобретению обладает подходящей высокой прочностью и ударной вязкостью, а также соответствующей атмосферостойкостью, может быть использована для изготовления высокопрочных, устойчивых к атмосферным воздействиям конструктивных деталей и высокопроизводительных промышленных цепей, таких как горнодобывающие цепи и швартовые цепи, и широко применяется в случаях, требующих стали высокой прочности и высокой ударной прочности, таких как машиностроение, горнодобывающая и морская техника.

Краткое описание чертежей

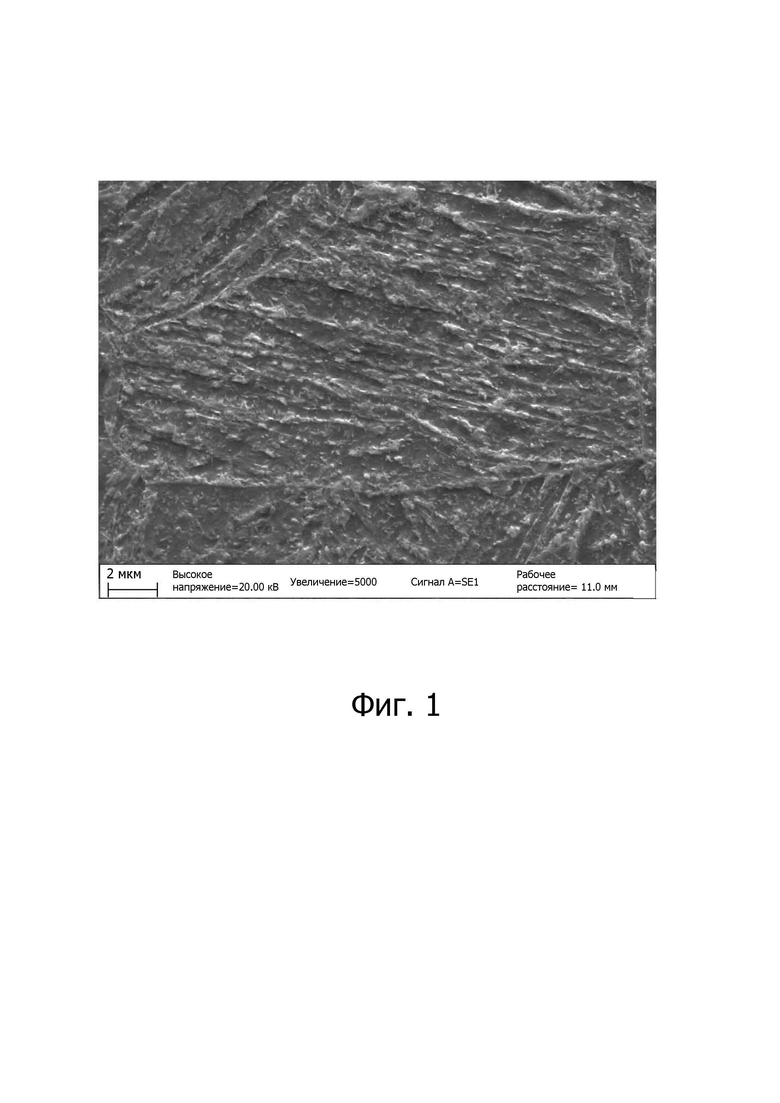

Фиг. 1 представляет фотографию микроструктуры стали примера 1 под 5000-кратным микроскопом.

Подробное описание

Сталь и способ её изготовления по настоящему изобретению будут дополнительно объяснены и проиллюстрированы ниже со ссылкой на конкретные примеры. Однако такое объяснение и иллюстрация не представляют собой ненадлежащее ограничение технического решения настоящего изобретения.

Примеры 1-10 и Сравнительные примеры 1-3

Стали примеров 1-10 изготавливают на следующих стадиях:

(1) Проводят плавку и непрерывную разливку расплавленной стали в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2 ниже, для изготовления литейной заготовки. Плавку проводят в электропечи или конвертере, а также выполняют LF (ковш-печь) рафинирование и VD (вакуумная дегазация) или РН (циркуляционное вакуумирование) вакуумную обработку. После того как состав соответствует требованиям, проводят выпуск металла. Затем выплавленную расплавленную сталь отливают в литейную заготовку с использованием литья под давлением или непрерывного литья, при этом время горячей загрузки или автономного медленного охлаждения литейной заготовки контролируют на уровне 24 часов или более. В случае использования литья под давлением температуру нагрева формы для слитка поддерживают на уровне 200°С или более. В случае использования непрерывной разливки температуру нагрева в промежуточном ковше контролируют на уровне 1100°С или более, а время нагрева контролируют на уровне 3,5 часов или более.

(2) Литейную заготовку подвергают ковке или прокатке. Литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев или процесса прокатки за два нагрева, при этом размер готового продукта находится в диапазоне Φ 26-150 мм.

В случае использования процесса прокатки за один нагрев температуру нагрева литейной заготовки контролируют на уровне 1150-1250°С, время выдержки контролируют на уровне 3-12 ч, контролируют начальную температуру прокатки или начальную температуру ковки на уровне 1050°С или более, а конечную температуру прокатки или конечную температуру ковки контролируют на уровне 900°С или более. В случае использования процесса прокатки в два нагрева температуру нагрева литейной заготовки контролируют на уровне 1150-1250°С, время выдержки на уровне 3-12 часов, температуру начальной прокатки или температуру начальной ковки на уровне 1050°С или более, а конечную температура прокатки или конечную температуру ковки контролируют на уровне 950°С или более; и температуру нагрева промежуточного сляба контролируют на уровне 1120-1200°C, время выдержки контролируют на уровне 3-10 часов, начальную температуру прокатки промежуточного сляба контролируют на уровне 1050°C или более, и конечную температуру прокатки промежуточного сляба контролируют на уровне 860°C или более.

(3) Для изготовления готовой стали выполняют закалка и отпуск. В процессе закалки температура нагрева составляет 860-1000°С, время выдержки 2-6 часов. Водяное охлаждение осуществляют после закалки. Затем проводят отпуск. В процессе отпуска температура отпуска составляет 400-600°С, время выдержки 1-4 часа. После отпуска осуществляют охлаждение на воздухе для охлаждения стали до комнатной температуры и получения готовой стали.

В настоящем изобретении химический состав и соответствующие параметры процесса изготовления сталей в Примерах 1-10 соответствуют требованиям к техническим характеристикам настоящего изобретения.

Напротив, стали в Сравнительных Примерах 1-3 представляют собой готовые стали от разных производителей, и их химические составы показаны в таблицах 1-1 и 1-2 ниже. Хотя стали в Сравнительных Примерах 1-3 также производятся с использованием описанных выше технологических стадий по меньшей мере один из химических составов и параметров процесса изготовления сталей в Сравнительных Примерах 1-3 не соответствует требованиям настоящего изобретения.

В таблицах 1-1 и 1-2 приведены химические составы сталей в Примерах 1-10 и Сравнительных Примерах 1-3.

Таблица 1-1

(% масс., остальное Fe и другие неизбежные примеси, помимо P, S и O)

Таблица 1-2

Примечание: I=26,01×Cu+3,88×Ni+1,20×Cr+1,49×Si+17,28×P-7,29×Cu×Ni-9,10×Ni×P-33,39×Cu2; и в приведённой выше таблице 1-2 каждый символ химического элемента в формуле заменяется числовым значением содержания в массовых процентах соответствующего химического элемента.

Конкретные технологические операции изготовления сталей в Примерах 1-10 следующие:

Пример 1

Плавку в электрической печи проводят в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2. Проводят LF-рафинирование и RH-вакуумную обработку, а затем выполняют литьё для получения заготовки непрерывного литья. Во время непрерывной разливки температуру в разливочном устройстве поддерживают на уровне 1150°C, а время нагрева составляет 5 часов; и время медленного охлаждения литейной заготовки составляет 35 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за два нагрева. Сначала непрерывнолитую заготовку нагревают до 1150°С и выдерживают в течение 12 часов. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления промежуточного сляба размером 280×280 мм, при этом начальную температуру прокатки контролируют на уровне 1090°С, а конечную температуру прокатки контролируют на уровне 950°С. Полученную промежуточную заготовку затем нагревают до 1120°С и выдерживают в течение 10 ч, а затем выгружают из печи и подвергают очистке от окалины водой под высоким давлением. После этого осуществляют прокатку для изготовления стали Φ75 мм, при этом начальную температуру прокатки контролируют на уровне 1050°С, а конечную температуру прокатки контролируют на уровне 880°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при которой температуру нагрева закалки контролируют на уровне 940°C, время выдержки контролируют на уровне 4 часов, а температуру отпуска контролируют на уровне 450°C и время выдержки контролируют на уровне 3 ч. Затем осуществляют водяное охлаждение стали до комнатной температуры.

Пример 2

Плавку в электрической печи проводят в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2. Проводят LF-рафинирование и RH-вакуумную обработку, а затем отливают заготовку с использованием непрерывного литья. Во время непрерывной разливки температуру нагрева в промежуточном ковше поддерживают на уровне 1100°С, а время нагрева составляет 6 часов; и время медленного охлаждения литейной заготовки составляет 30 часов. В этом примере литейная заготовка обработана до размера готового продукта с использованием процесса прокатки за два нагрева. Сначала непрерывнолитую заготовку нагревают до 1220°С и выдерживают в течение 4 часов. Затем непрерывнолитую заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления промежуточного сляба размером 260×260 мм, при этом начальную температуру прокатки контролируют на уровне 1120°С, а конечную температуру прокатки контролируют на уровне 980°С. Полученную промежуточную заготовку затем нагревают до 1130°С и выдерживают в течение 6 ч, а затем выгружают из печи и подвергают очистке от окалины водой под высоким давлением. После этого осуществляют прокатку для изготовления стали, имеющей Φ60 мм, при этом начальную температуру прокатки контролируют на уровне 1060°С, а конечную температуру прокатки контролируют на уровне 890°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при этом температуру нагрева закалки контролируют на уровне 990°C, время выдержки контролируют на уровне 3 часов, а температуру отпуска контролируют на уровне 420°C и время выдержки составляет 2 ч. Затем осуществляют воздушное охлаждение стали до комнатной температуры.

Пример 3

Плавку в электрической печи проводят в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2. Проводят LF-рафинирование и RH-вакуумную обработку, а затем получают заготовку путём непрерывного литья. Во время непрерывной разливки температуру нагрева в промежуточном ковше поддерживают на уровне 1250°С, а время нагрева составляет 4,5 часа; и время медленного охлаждения литейной заготовки составляет 28 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за два нагрева. Сначала непрерывнолитую заготовку нагревают до 1240°С и выдерживают в течение 3 часов. Затем непрерывнолитую заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления промежуточного сляба размером 220×220 мм, при этом начальную температуру прокатки контролируют на уровне 1110°С, а конечную температуру прокатки контролируют на уровне 970°С. Полученную промежуточную заготовку затем нагревают до 1150°С и выдерживают в течение 8 ч, а затем выгружают из печи и подвергают очистке от окалины водой под высоким давлением. После этого осуществляют прокатку для изготовления стали Φ42 мм, при этом начальную температуру прокатки контролируют на уровне 1075°С, а конечную температуру прокатки контролируют на уровне 910°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при этом температуру нагрева закалки контролируют на уровне 910°C, время выдержки контролируют на уровне 2,5 часов, а температуру отпуска контролируют на уровне 530°C и время выдержки контролируют на уровне 1,5 часа. Затем осуществляют водяное охлаждение стали до комнатной температуры.

Пример 4

Плавку в электрической печи проводят в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2. Проводят LF-рафинирование и VD-вакуумную обработку, а затем отливают заготовку путём непрерывного литья. Во время непрерывной разливки температуру нагрева в промежуточном ковше поддерживают на уровне 1200°С, а время нагрева на уровне 3,5 часов; и время медленного охлаждения литейной заготовки составляет 24 часа. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев. Непрерывнолитую заготовку нагревают до 1200°С и выдерживают в течение 6 часов. Затем непрерывнолитую заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления стали Φ150 мм, при этом начальную температуру прокатки контролируют на уровне 1100°С, а конечную температуру прокатки контролируют на уровне 960°С. После прокатки осуществляют постепенное охлаждение. Затем проводят термическую обработку закалкой и отпуском, при которой температуру нагрева закалки контролируют на уровне 880°C, время выдержки контролируют на уровне 6 часов, а температуру отпуска контролируют на уровне 570°C и время выдержки на уровне 4 часа. Затем осуществляют воздушное охлаждение стали до комнатной температуры.

Пример 5

Плавку в электрической печи проводят в соответствии с химическими составами, указанными в таблице 1-1 и таблице 1-2. Проводят LF-рафинирование и VD-вакуумную обработку, а затем отливают заготовку путём непрерывного литья. Во время непрерывной разливки температуру нагрева в промежуточном ковше поддерживают на уровне 1300°С, а время нагрева составляет 4 часа; и время медленного охлаждения литейной заготовки составляет 26 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев. Непрерывнолитую заготовку нагревают до 1170°С и выдерживают 8 часов. Затем непрерывнолитую заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления стали Φ130 мм, при этом начальную температуру прокатки контролируют на уровне 1070°С, а конечную температуру прокатки контролируют на уровне 930°С. После прокатки осуществляют постепенное охлаждение. Затем проводят термическую обработку закалкой и отпуском, при которой температуру нагрева закалки контролируют на уровне 960°C, время выдержки контролируют на уровне 5 часов, а температуру отпуска контролируют на уровне 600°C и время выдержки составляет 3 ч. Затем осуществляют воздушное охлаждение стали до комнатной температуры.

Пример 6

Конвертерную плавку проводят в соответствии с химическими составами, приведёнными в таблице 1-1 и таблице 1-2, проводят LF-рафинирование и RH-вакуумную обработку, а затем осуществляют литьё с использованием литья под давлением для получения литейной заготовки. Во время литья под давлением температуру нагрева формы для слитка поддерживают на уровне 200°C, а время медленного охлаждения литейной заготовки на уровне 48 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев. Литейную заготовку нагревают до 1180°С и выдерживают 10 ч. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления стали Φ100 мм, при этом начальную температуру прокатки контролируют на уровне 1050°С, а конечную температуру прокатки контролируют на уровне 900°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при этом температуру нагрева закалки контролируют на уровне 900°C, время выдержки контролируют на уровне 6 часов, а температуру отпуска контролируют на уровне 580°C и время выдержки контролируют на уровне 3 ч. Затем осуществляют воздушное охлаждение стали до комнатной температуры.

Пример 7

Конвертерную плавку проводят в соответствии с химическими составами, приведёнными в таблице 1-1 и таблице 1-2, проводят LF-рафинирование и RH-вакуумную обработку, а затем осуществляют литьё с использованием литья под давлением для получения литейной заготовки. Во время литья под давлением температуру нагрева формы для слитка контролируют на уровне 240°C, а время медленного охлаждения литейной заготовки на уровне 40 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев. Литейную заготовку нагревают до 1220°С и выдерживают 5 часов. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления стали Φ75 мм, при этом начальную температуру прокатки контролируют на уровне 1100°С, а конечную температуру прокатки контролируют на уровне 950°С. После прокатки осуществляют воздушное охлаждение. Затем проводят термическую обработку закалкой и отпуском, при которой температуру нагрева закалки контролируют на уровне 950°C, время выдержки контролируют на уровне 5 часов, а температуру отпуска контролируют на уровне 480°C и время выдержки контролируют на уровне 2,5 часа. Затем осуществляют водяное охлаждение стали до комнатной температуры.

Пример 8

Конвертерную плавку проводят в соответствии с химическими составами, приведёнными в таблице 1-1 и таблице 1-2, проводят LF-рафинирование и RH-вакуумную обработку, а затем осуществляют литьё с использованием литья под давлением для получения литейной заготовки. Во время литья под давлением температуру нагрева формы для слитка поддерживают на уровне 220°C, а время медленного охлаждения литейной заготовки на уровне 44 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за один нагрев. Литейную заготовку нагревают до 1160°С и выдерживают 11 часов. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления стали Φ110 мм, при этом начальную температуру прокатки контролируют на уровне 1060°С, а конечную температуру прокатки контролируют на уровне 920°С. После прокатки осуществляют воздушное охлаждение. Затем проводят термическую обработку закалкой и отпуском, при которой температуру нагрева закалки контролируют на уровне 980°С, время выдержки контролируют на уровне 3 часов, а температуру отпуска контролируют на уровне 550°С и время выдержки контролируют на уровне 3,5 часа. Затем осуществляют водяное охлаждение стали до комнатной температуры.

Пример 9

Конвертерную плавку проводят в соответствии с химическими составами, приведёнными в таблице 1-1 и таблице 1-2, проводят LF-рафинирование и RH-вакуумную обработку, а затем осуществляют литьё с использованием литья под давлением для получения литейной заготовки. Во время литья под давлением температуру нагрева формы для слитка поддерживают на уровне 270°C, а время медленного охлаждения литейной заготовки на уровне 42 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за два нагрева. Сначала литейную заготовку нагревают до 1190°С и выдерживают в течение 9 часов. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления промежуточного сляба размером 220×220 мм, при этом начальную температуру прокатки контролируют на уровне 1080°С, а конечную температуру прокатки контролируют на уровне 960°С. Полученную промежуточную заготовку затем нагревают до 1190°С и выдерживают в течение 4 ч, а затем выгружают из печи и подвергают очистке от окалины водой под высоким давлением. После этого осуществляют прокатку для получения стали Φ26 мм, при этом начальную температуру прокатки контролируют на уровне 1080°С, а конечную температуру прокатки контролируют на уровне 860°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при этом температуру нагрева закалки контролируют на уровне 860°C, время выдержки контролируют на уровне 2 часов, а температуру отпуска контролируют на уровне 500°C и время выдержки контролируют на уровне 1 ч. Затем осуществляют воздушное охлаждение стали до комнатной температуры.

Пример 10

Конвертерную плавку проводят в соответствии с химическими составами, приведёнными в таблице 1-1 и таблице 1-2, проводят LF-рафинирование и RH-вакуумную обработку, а затем осуществляют литьё с использованием литья под давлением для получения литейной заготовки. Во время литья под давлением температуру нагрева формы для слитка поддерживают на уровне 300°C, а время медленного охлаждения литейной заготовки на уровне 38 часов. В этом примере литейную заготовку обрабатывают до размера готового продукта с использованием процесса прокатки за два нагрева. Литейную заготовку нагревают до 1210°С и выдерживают 7 часов. Затем литейную заготовку выгружают из нагревательной печи и подвергают очистке от окалины водой под высоким давлением. Затем осуществляют прокатку для изготовления промежуточного сляба размером 250×250 мм, при этом начальную температуру прокатки контролируют на уровне 1120°С, а конечную температуру прокатки поддерживают на уровне 990°С. Полученный промежуточный сляб нагревают до 1200°С и выдерживают 3 ч, затем выгружают из печи и подвергают очистке от окалины водой под высоким давлением. После этого осуществляют прокатку для изготовления стали Φ48 мм, при этом начальную температуру прокатки контролируют на уровне 1100°С, а конечную температуру прокатки контролируют на уровне 900°С. После прокатки осуществляют воздушное охлаждение. Затем выполняют термообработку закалкой и отпуском, при этом температуру нагрева закалки контролируют на уровне 930°C, время выдержки контролируют на уровне 3 часов, а температуру отпуска контролируют на уровне 460°C и время выдержки контролируют на уровне 2,5 часа. Затем осуществляют водяное охлаждение стали до комнатной температуры.

В отличие от сталей в Примерах 1-10, стали в Сравнительных Примерах 1-3 представляют собой готовые стали от разных производителей. Процессы обработки сталей в Сравнительных Примерах 1-3 отличаются от процессов обработки сталей в Примерах 1-10. Конкретные параметры процесса, использованные в Сравнительных Примерах 1-3, представлены в таблице 2-1 и таблице 2-2 ниже.

В таблице 2-1 и таблице 2-2 перечислены конкретные параметры процесса изготовления сталей в Примерах 1-10 и Сравнительных Примерах 1-3 на вышеуказанных стадиях процесса.

Характеристики готовых сталей в Примерах 1-10 и Сравнительных Примерах 1-3 были проверены для получения параметров рабочих характеристик готовых сталей в Примерах и Сравнительных Примерах.

Стали в Примерах 1-10 и Сравнительных Примерах 1-3 подвергают испытанию на растяжение и испытанию на ударную вязкость соответственно. Результаты испытаний сталей в Примерах и Сравнительных Примерах приведены в таблице 3.

Конкретные методы испытаний для соответствующих испытаний на растяжение и ударных испытаний описаны ниже: Испытание на растяжение: Стали в Примерах и Сравнительных Примерах отобраны в соответствии с национальным стандартом GB/T 2975-2018 для подготовки образцов на растяжение. Свойства образцов при растяжении испытывают в соответствии с национальным стандартом GB/T 228.1-2010 для измерения предела текучести Rp0,2, предела прочности при растяжении Rm, удлинения А и уменьшения площади поперечного сечения сталей в Примерах 1-10 и Сравнительных Примерах 1-3.

Ударное испытание: из сталей в Примерах и Сравнительных Примерах отобраны образцы в соответствии с национальным стандартом GB/T 2975-2018 для подготовки образцов на удар. Ударные свойства образцов испытаны в соответствии с национальным стандартом GB/T 229-2020 для измерения ударной вязкости по Шарпи Akv при комнатной температуре и ударной вязкости по Шарпи Akv при -20°C сталей в Примерах 1-10 и Сравнительных Примерах 1-3.

В таблице 3 приведены рабочие параметры сталей в Примерах 1-10 и Сравнительных Примерах 1-3.

Таблица 3

(MПa)

(MПa)

(%)

(%)

(Дж)

Как можно видеть из таблицы 3, стали в Примерах 1-10 настоящего изобретения имеют соответствующие общие характеристики. Стали в Примерах 1-10 имеют предел текучести Rp0,2 1125-1300 МПа, предел прочности при растяжении Rm 1277-1440 МПа, относительное удлинение А 14-18,5%, уменьшение площади поперечного сечения 52-68%, ударную вязкость по Шарпи Akv при комнатной температуре 85-125 Дж и ударную вязкость по Шарпи Akv при -20°С 76-112 Дж.

Соответственно, из таблицы 3 можно видеть, что общие характеристики сталей в Примерах 1-10 настоящего изобретения значительно превосходят характеристики сталей в Сравнительных Примерах 1-3.

Как можно видеть из таблиц 1-3, Сравнительный пример 1 представляет собой сталь 23MnNiMoCr54, имеющую индекс стойкости к атмосферным воздействиям I, равный 6,43, что значительно ниже, чем у сталей в Примерах 1-10 настоящего изобретения, что указывает на то, что стойкость к атмосферным воздействиям стали в Сравнительном примере 1 уступают стали в Примерах настоящего изобретения. Кроме того, отношение содержания элементов (12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si) стали в Сравнительном примере 1 также ниже, чем у сталей в Примерах 1-10 и механические свойства и ударная вязкость стали в Сравнительном примере 1 также ниже, чем у сталей в Примерах 1-10.

Большое количество легирующих элементов Ni, Mn и Cu было добавлено в сталь Сравнительного примера 2, которая имеет индекс атмосферостойкости I=13,33. Стойкость к атмосферным воздействиям стали в Сравнительном примере 2 сравнима со стойкостью сталей в Примерах 1-10. Однако отношение содержания элементов (12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si) в стали в Сравнительном примере 2 не входит в объём настоящего изобретения, так что сталь в Сравнительном примере 2 имеет удлинение и ударную вязкость, которые ниже, чем у сталей в Примерах 1-10, хотя она имеет более высокую прочность. Это указывает на то, что стали в Примерах 1-10 настоящего изобретения имеют сбалансированную улучшенную прочность, ударную вязкость и пластичность по сравнению со Сравнительным примером 2.

Прочность стали в Сравнительном примере 3 намного ниже, чем у сталей в Примерах 1-10 настоящего изобретения, тогда как индекс атмосферостойкости стали в Сравнительном примере 3 также ниже, чем у сталей в Примерах 1-10 настоящего раскрытия. Это указывает на то, что стали в Примерах 1-10 настоящего изобретения имеют значительно улучшенную прочность и стойкость к атмосферным воздействиям по сравнению со Сравнительным примером 3.

Подводя итог, можно видеть, что в настоящем изобретении сталь с подходящими характеристиками получается за счёт соответствующего выбора химического состава в сочетании с оптимизированным процессом. Сталь по настоящему изобретению имеет подходящие общие характеристики, высокую прочность, соответственно подобранную вязкость и пластичность, а также подходящие характеристики сварки и стойкость к атмосферным воздействиям. Из стали по настоящему изобретению можно изготавливать высокопрочные, устойчивые к атмосферным воздействиям конструкционные детали и высокопроизводительные промышленные цепи, такие как горнодобывающие цепи и швартовые цепи, и она широко применяется в тех случаях, когда требуется высокопрочная сталь и сталь с высокой ударной прочностью, например, в машиностроении, горнодобывающей и морской технике, и вполне может решить проблему, связанную с тем, что срок службы существующей стали зависит от несоответствия прочности, вязкости и пластичности, характеристик сварки и устойчивости к атмосферным воздействиям.

Фиг. 1 представляет фотографию микроструктуры стали из примера 1 под 5000-кратным микроскопом.

Как показано на фиг. 1, в настоящем изобретении микроструктура стали Примера 1, которая прошла процесс термической обработки закалкой и отпуском, включает отпущенный мартенсит + отпущенный бейнит + карбиды, диффузно распределённые между слоями. Таким образом, можно видеть, что в настоящем изобретении путём оптимизации соотношения состава стали в сочетании с соответствующим процессом термообработки закалкой и отпуском, можно получить диффузно распределённые карбиды в слоях тонкой полосовой мартенситной структуры, которая может улучшить ударную вязкость и пластичность стали, так что сталь в примере 1 имеет подходящие общие механические свойства.

Следует отметить, что комбинации технических признаков в настоящем раскрытии не ограничиваются комбинациями, описанными в формуле изобретения настоящего изобретения, или комбинациями, описанными в конкретных осуществлениях, и все технические признаки, описанные в настоящем раскрытии, могут быть свободно объединены или интегрированы каким-либо образом, за исключением случаев противоречия между техническими характеристиками.

Следует также отметить, что перечисленные выше осуществления являются лишь конкретными примерами настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается приведёнными выше осуществлениями, и аналогичные изменения или вариации, сделанные соответствующим образом, могут быть непосредственно выведены или легко поняты специалистами в данной области техники из раскрытия настоящего раскрытия.

Изобретение относится к области металлургии, а именно к получению атмосферостойкой стали, используемой для изготовления высокопроизводительных промышленных цепей. Сталь содержит следующие химические элементы, мас.%: C: 0,22-0,33, Si: 0,1-1,0, Mn: 0,3-1,5, Cr: 0,2-1,6, Ni: 2,2-3,8, Mo: 0,1-0,7, Cu: 0,02-0,3, Al: 0,01-0,045, V: 0,01-0,25, N≤0,013, при необходимости 0<Nb≤0,04% и/или 0<Ti≤0,03, остальное - Fe и неизбежные примеси. Содержание элементов в стали удовлетворяет отношению: 2,5≤(12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si)≤3,2, где символ химического элемента в формуле представляет собой числовое значение содержания в массовых процентах соответствующего химического элемента. Сталь имеет смешанную микроструктуру, включающую отпущенный мартенсит + отпущенный бейнит + межреечные карбиды, диффузно распределённые между слоями мартенситной структуры. Сталь обладает требуемыми значениями прочности, вязкости, пластичности и стойкости к атмосферным воздействиям. 2 н. и 6 з.п. ф-лы, 1 ил., 3 табл., 10 пр.

1. Сталь, характеризующаяся содержанием следующих химических элементов в массовых процентах:

C: 0,22 - 0,33%, Si: 0,1 - 1,0%, Mn: 0,3 - 1,5%, Cr: 0,2 - 1,6%, Ni: 2,2 - 3,8%, Mo: 0,1 - 0,7%, Cu: 0,02 - 0,3%, Al: 0,01 - 0,045%, V: 0,01 - 0,25% и N ≤ 0,013%, остальное Fe и неизбежные примеси, и необязательно включающая Nb и/или Ti, при этом 0<Nb≤0,04% и 0<Ti≤0,03%, причем содержание элементов C, Mn, Ni, Cr, Mo и Si в массовых процентах в стали удовлетворяет отношению: 2,5≤(12×C+0,3×Mn+Ni)/(Cr+2Mo+2Si)≤3,2, где символ химического элемента в формуле представляет собой числовое значение содержания в массовых процентах соответствующего химического элемента и сталь имеет микроструктуру: отпущенный мартенсит + отпущенный бейнит + межреечные карбиды, диффузно распределённые между слоями мартенситной структуры.

2. Сталь по п. 1, характеризующаяся тем, что содержание неизбежных примесей в массовых процентах удовлетворяет: Р≤0,015%, S≤0,01% и О≤0,002%.

3. Сталь по п. 1 или 2, характеризующаяся тем, что сталь имеет индекс атмосферостойкости I, равный 10,0 или более, при этом I = 26,01×Cu + 3,88×Ni + 1,20×Cr + 1,49×Si + 17,28×P - 7,29×Cu×Ni - 9,10×Ni×P - 33,39×Cu2, где символ химического элемента в формуле представляет собой числовое значение содержания, в массовых процентах, соответствующего химического элемента.

4. Сталь по п. 1 или 2, характеризующаяся тем, что сталь имеет предел текучести Rp0,2 1100 МПа или более, предел прочности при растяжении Rm 1250 МПа или более, удлинение А 14% или более, уменьшение площади поперечного сечения 50% и более, ударную вязкость по Шарпи Akv при комнатной температуре 80 Дж или более и ударную вязкость по Шарпи Akv при -20°C 70 Дж или более.

5. Способ изготовления стали по любому из пп. 1-4, характеризующийся тем, что включает стадии:

(1) выплавка и разливка расплавленной стали для изготовления литейной заготовки;

(2) ковка или прокатка литейной заготовки, при этом литейную заготовку куют или прокатывают с использованием процесса прокатки за один нагрев или процесса прокатки за два нагрева; и

(3) проведение закалки и отпуска для изготовления готовой стали: причем в процессе закалки проводят нагрев при температуре 860-1000°С в течение 2-6 ч и затем проводят водяное охлаждение; после закалки проводят отпуск, при этом в процессе отпуска температура отпуска составляет 400-600°С, время выдержки составляет 1-4 ч; и затем выполняют воздушное охлаждение для охлаждения стали до комнатной температуры после отпуска.

6. Способ по п. 5, характеризующийся тем, что на стадии (1) из выплавленной расплавленной стали отливают литейную заготовку с помощью литья под давлением или непрерывного литья и предпочтительно литейную заготовку подвергают медленному охлаждению в течение 24 часов или более; при этом в случае использования литья под давлением температура нагрева формы для слитка составляет 200°С или более; а в случае использования непрерывной разливки температура промежуточного ковша составляет 1100°С и более, а время нагрева составляет 3,5 часа и более.

7. Способ по п. 5, характеризующийся тем, что на стадии (2) литейную заготовку непосредственно обрабатывают до размеров готового продукта с использованием процесса прокатки за один нагрев, при этом температура нагрева литейной заготовки составляет 1150-1250°С и время выдержки 3-12 ч; и начальная температура прокатки или начальная температура ковки составляет 1050°С или более, а конечная температура прокатки или конечная температура ковки составляет 900°С или более.

8. Способ по п. 5, характеризующийся тем, что на стадии (2) литейную заготовку сначала перерабатывают в промежуточный сляб с использованием процесса прокатки за два нагрева, а затем промежуточный сляб перерабатывают до готового продукта, при этом температура нагрева литейной заготовки составляет 1150-1250°С, время выдержки составляет 3-12 ч, начальная температура прокатки или начальная температура ковки составляет 1050°С или более, конечная температура прокатки или конечная температура ковки составляет 950°С или более; температура нагрева промежуточного сляба составляет 1120-1200°С, время выдержки составляет 3-10 ч, начальная температура прокатки промежуточного сляба составляет 1050°С и более, конечная температура прокатки промежуточного сляба составляет 860°С или более.

| JP 2015127447 A, 09.07.2015 | |||

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| CN 109136737 A, 04.01.2019 | |||

| JP 2015206113 A, 19.11.2015. | |||

Авторы

Даты

2025-05-14—Публикация

2022-08-29—Подача