Область техники

Настоящее изобретение относится к обсадной нефтяной трубе и способу её изготовления, а конкретно к стойкой при низких температурах обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, а также способу её изготовления.

Уровень техники

При эксплуатации обсадных труб из высококачественной стали, используемых в особо низкотемпературной среде, появляются трещины и расширяются в продольном направлении обсадной трубы. С целью обеспечения безопасности использования обсадной трубы в низкотемпературной среде необходимо повышать вязкость обсадной трубы при продольном ударе в условиях низкой температуры, ослаблять склонность обсадной трубы к продольному образованию трещин при низкой температуре с одновременным сохранением высокой механической прочности и вязкости при поперечном ударе, а также низкой температуры перехода обсадной трубы из пластичного состояния в хрупкое.

В предшествующем уровне техники, в публикации китайской заявки CN 101629476A с датой опубликования от 20 января 2010 г. и названием «High-strength and high-toughness oil casing with low temperature resistance of -40~-80°C» раскрыта обсадная нефтяная труба с высокой прочностью и высокой вязкостью, которая является стойкой к низким температурам -40~-80°C, содержит 0,16-0,35% С и сопряжена с элементами Cr, Mo, Ni, а также микролегирующими элементами, такими как V и Nb. Обсадная труба имеет предел прочности 1034~1172 МПа при нормальной температуре; характеризуется температурой перехода из пластичного состояния в хрупкое, составляющей -40~-80°C; величиной энергии, затрачиваемой на разрушение образца с V-образным надрезом по Шарпи при поперечном ударе, составляющей 50-80 Дж, и величиной энергии, затрачиваемой на разрушение при продольном ударе, составляющей 80-120 Дж, при температуре перехода из пластичного состояния в хрупкое; и средним размером зерна в диапазоне номеров 8,5~10. Однако, поскольку она представляет собой среднеуглеродистую систему, корпус характеризуется высокой температурой перехода из пластичного состояния в хрупкое и низкой вязкостью при указанной температуре.

В публикации китайской заявки CN103160752A, опубликованной 19 июня 2013 г. под названием «High-strength seamless steel pipe with excellent low-temperature toughness and manufacturing method thereof», раскрыта высокопрочная бесшовная стальная труба с превосходной низкотемпературной вязкостью и способ её изготовления. Её класс прочности достигает 125 кфунт/кв. дюйм, но содержание элемента Ni в её составе является высоким, и её стоимость тоже высока.

В аспекте вышеизложенного, ожидается получать стойкую к низким температурам обсадную нефтяную трубу, имеющую высокую прочность и высокую вязкость, характеризующуюся хорошей низкотемпературной вязкостью, низкой температурой перехода из пластичного состояния в хрупкое и высокой механической прочностью, с целью удовлетворения требованиям низкотемпературной стойкости, высокой прочности и высокой вязкости обсадной нефтяной трубы при эксплуатации нефтяного месторождения в условиях низких температур.

Раскрытие сущности изобретения

Одна из целей настоящего раскрытия заключается в получении стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, характеризующейся хорошей низкотемпературной вязкостью, низкой температурой перехода из пластичного состояния в хрупкое и высокой механической прочностью, с целью удовлетворения требованиям низкотемпературной стойкости, высокой прочности и высокой вязкости обсадной нефтяной трубы при эксплуатации нефтяного месторождения в условиях низких температур.

Для достижения вышеуказанной цели в настоящем раскрытии представлена стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, со следующим массовым химическим составом:

C: 0,08-0,14%; Si: 0,1-0,4%; Mn: 0,6-1,3%; Cr: 1-1,4%; Mo: 0,2-0,5%; Ni: 0,2-0,5%; Nb: 0,02-0,05%; V: 0-0,1%; Al: 0,01-0,05%; Ca: 0,0005-0,005%.

Принцип построения состава для стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, согласно настоящему раскрытию является следующим:

C: C является карбидообразующим элементом, который может повышать прочность стали. Если его содержание меньше 0,08%, снижается прокаливаемость, а также уменьшается прочность и вязкость стали. Если его содержание больше 0,14%, сегрегация стали будет ухудшать свойства, будет укрупняться карбид и увеличиваться напряжение искажения решётки, так что низкотемпературная вязкость стали заметно понизится и трудно будет достигать удовлетворения требований высокой прочности и высокой вязкости при низкой температуре. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание C в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,08-0,14%.

Si: Твёрдый раствор Si в феррите может повышать предел прочности стали. Однако содержание Si не должно быть слишком высоким, слишком высокое содержание кремния будет утолщать оксидную корку на поверхности стали, оказывать воздействие на охлаждающий эффект, что в результате приводит к ухудшению обработки стали и вязкости. Когда содержание Si менее 0,1%, влияние раскислителя ослабляется. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Si в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,1-0,4%.

Mn: Mn является аустенитообразующим элементом, который может улучшать прокаливаемость стали. Если содержание данного элемента меньше 0,6%, прокаливаемость стали, представляющей собой стальную систему настоящего раскрытия, значительно понижается, доля мартенсита уменьшается, и за счёт этого снижается вязкость. Если его содержание больше 1,3%, в стали заметно усиливается сегрегация состава, и это оказывает влияние на однородность и противоударные характеристики горячекатаной микроструктуры. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Mn в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,6-1,3%.

Mo: Mo повышает главным образом прочность и стабильность отпуска стали за счёт упрочнения карбидами и твёрдым раствором. Вследствие низкого содержания углерода в стальной системе настоящего раскрытия, при содержании Mo выше 0,5%, она становится твёрдой за счёт того, что Mo образует больше карбидной дисперсионной фазы, а это в результате приводит к образованию отходов сплава; а когда содержание Mo меньше 0,2%, прочность стали не может удовлетворять требованию высокой прочности. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Mo в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,2-0,5%.

Cr: Cr представляет собой элемент, который значительно повышает прокаливаемость стали, а также является сильным карбидообразующим элементом, который может осаждать карбиды в ходе отпуска для повышения прочности стали, но если его содержание больше 1,4%, проявляется тенденция к осаждению крупнозернистых карбидов M23C6 на границе зерна и границе пакета реек мартенсита с уменьшением вязкости. Если его содержание меньше 1%, трудно обеспечивать прокаливаемость. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Cr в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 1-1,4%.

Ni: Ni является аустенитообразующим элементом, который может увеличивать область фазы аустенита, повышать стабильность переохлаждённого аустенита, улучшать прокаливаемость стали и увеличивать долю остаточного аустенита после закалки. Вследствие хорошей пластичности и специфического распределения остаточного аустенита может улучшаться низкотемпературная ударная вязкость стали. Если содержание Ni меньше 0,2%, низкотемпературная ударная вязкость явно не улучшается. Если содержание Ni больше 0,5%, низкотемпературная ударная вязкость не будет далее изменяться, а прочность стали снижается и увеличивается стоимость. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Ni в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,2-0,5%.

V: элемент V может утончать зёрна стали, а карбиды, образуемые им, могут значительно улучшать прочность стали путём дисперсионного упрочнения. Однако, когда добавляемое количество V увеличивается до определённого уровня, его дальнейший упрочняющий эффект не представляется очевидным, а V является относительно дорогостоящим легирующим элементом. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание V в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0-0,1%.

Nb: Nb представляет собой элемент для утончения зерна и дисперсионного упрочнения, который может компенсировать снижение прочности, вызываемое уменьшением содержания углерода. Когда его содержание меньше 0,02%, эффект не является очевидным. Если его содержание больше 0,05%, вероятным является образование крупнозернистого Nb (CN), за счёт чего снижается вязкость. В дополнение к этому, Nb является относительно дорогостоящим легирующим элементом, и с учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Nb в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,02-0,05%.

Ca: Ca может очищать расплавленную сталь, активировать сфероидизацию MnS и улучшать ударную вязкость. Однако, если его содержание является слишком высоким, с лёгкостью образуются крупнозернистые неметаллические включения. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Ca в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,0005-0,005%.

Al: Al представляет собой хороший раскисляющий элемент, но добавление слишком больших количеств легко вызывает образование включений оксида алюминия. С учётом вышесказанного, необходимо увеличивать долю кислоторастворимого алюминия в общем количестве алюминия и подавать надлежащее количество Al проволоки после вакуумной дегазации. С учётом вышесказанного, авторы настоящего раскрытия ограничивают содержание Al в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, величиной 0,01-0,05%.

Следует отметить, что в рамках технического решения настоящего раскрытия неизбежными примесями являются в основном P и S. P и S представляют собой вредные примесные элементы в стали. Если содержание P будет слишком высоким, это приведёт к отделению границы зерна, её охрупчиванию и существенному ухудшению вязкости стали. Если содержание S будет слишком высоким, будет увеличиваться содержание включений в стали, что является неблагоприятным для низкотемпературной вязкости стали. С учётом вышесказанного, содержание P и S в стали следует сводить к минимуму. Предпочтительно, содержание P и S в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, ограничивается величинами P≤0,01 и S≤0,003.

Далее, стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, согласно настоящему раскрытию дополнительно соответствует формуле: 0,3<Mn/(Cr+Mn)≤0,5, где Mn и Cr соответственно представляют массовый процент соответствующего элемента.

В приведённом выше техническом решении сегрегацию корректируют путём ограничения содержания Mn и Cr для удовлетворения формуле: 0,3<Mn/(Cr+Mn)≤0,5, обеспечивая таким образом хорошую низкотемпературную вязкость стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, в настоящем раскрытии.

Кроме того, стойкая к низким температурам обсадная нефтяная труба настоящего раскрытия, имеющая высокую прочность и высокую вязкость, обладает микроструктурой мелкозернистого и равномерно отпущенного сорбита и остаточного аустенита.

В рамках технического решения настоящего раскрытия микроструктура стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, представляет собой структуру мелкозернистого и равномерно отпущенного сорбита и остаточный аустенит, а структура мелкозернистого и равномерно отпущенного сорбита может обеспечивать, чтобы стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, обладала хорошим сочетанием прочности и вязкости. Остаточный аустенит может обеспечивать, чтобы стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, имела хорошую пластическую вязкость, которая может улучшать ударную вязкость стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, при низкой температуре.

Далее, в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, согласно настоящему раскрытию, доля остаточного аустенита составляет от 3% до 6%.

Кроме того, стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, согласно настоящему раскрытию, имеет размер зерна номер 10 или больше.

Далее, стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, согласно настоящему раскрытию, содержит частицы карбида, которые тонко диспергированы и распределены на границе зерна и внутри зёрен.

Кроме того, стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, согласно настоящему раскрытию, характеризуется пределом прочности ≥965 МПа, прочностью при растяжении ≥1034 МПа, температурой перехода из пластичного состояния в хрупкое в диапазоне -60°C~-100°C, энергией поперечного удара ≥100 Дж при -60°C, энергией продольного удара ≥120 Дж и коэффициентом сдвига на изломе ≥75%.

Соответственно, другая цель настоящего раскрытия заключается в разработке способа изготовления стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, который является простым в осуществлении, сопряжён с низкими производственными затратами через посредство обоснованного построения состава и оптимизированных параметров процесса; стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, характеризуется лучшей низкотемпературной вязкостью, более низкой температурой перехода из пластичного состояния в хрупкое и высокой механической прочностью.

Для достижения вышеупомянутой цели в настоящем раскрытии предлагается способ изготовления стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, включающий в себя следующие стадии:

(1) выплавку и непрерывную разливку;

(2) перфорирование и непрерывную прокатку;

(3) термообработку, при которой температуру аустенизации регулируют в диапазоне 900-930°С и выдерживают в течение 30-60 минут с последующей закалкой, затем отпуском при температуре 480-600°С с поддержанием температуры в течение 50-80 минут;

(4) горячую калибровку.

Далее, в способе изготовления настоящего раскрытия, на стадии (1) контролируют, чтобы перегрев расплавленной стали в процессе разливки составлял ≤30°C, а скорость непрерывной разливки была равна 1,8-2,2 м/мин.

В рамках способа изготовления настоящего раскрытия, в некоторых вариантах осуществления для приготовления загрузочной смеси можно использовать стальной лом и горячий металл из доменной печи, доля горячего металла может составлять 50-60%; расплавленную сталь выплавляют в электрической печи, повторно очищают, дегазируют в вакууме и перемешивают аргоном, затем подвергают обработке Ca для видоизменения включений с целью уменьшения содержания O и H. После этого отливают сплав в круглую заготовку, в ходе процесса разливки контролируют, чтобы перегрев расплавленной стали составлял ≤30°C, регулируют электромагнитное перемешивание и контролируют, чтобы скорость непрерывной разливки была равна 1,8-2,2 м/мин для уменьшения сегрегации состава.

Далее, в рамках способа изготовления настоящего раскрытия, на стадии (2) круглую заготовку томят при температуре 1200-1240°C, а затем перфорируют при температуре 1180-1240°C, конечную температуру непрерывной прокатки регулируют в диапазоне 900°C-950°C, а температуру калибровки в диапазоне 850°C-900°C.

В рамках способа изготовления настоящего раскрытия, в некоторых вариантах осуществления, после охлаждения круглой заготовки непрерывной разливки, её нагревают в кольцевой нагревательной печи и томят круглую заготовку непрерывной разливки при температуре 1200-1240°C, а затем перфорируют.

Далее, в способе изготовления настоящего раскрытия, температура горячей калибровки на стадии (4) составляет 400-550°C.

По сравнению с предшествующим уровнем техники, стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, а также способ её изготовления согласно настоящему раскрытию характеризуется следующими полезными эффектами:

(1) В данном раскрытии предлагается система с низким содержанием С, и содержание C ниже, чем в традиционной стали; сегрегацию ослабляют путём ограничения содержания Mn и Cr для удовлетворения формуле 0,3<Mn/(Cr+Mn)≤0,5 и в сочетании добавляют определённое количество элемента Ni, обеспечивая таким образом, что стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, характеризуется лучшей низкотемпературной вязкостью, более низкой температурой перехода из пластичного состояния в хрупкое и высокой механической прочностью.

(2) Способ изготовления стойкой к низким температурам обсадной нефтяной трубы настоящего раскрытия, имеющей высокую прочность и высокую вязкость, является простым в осуществлении, сопряжён с низкими производственными затратами и легко адаптируется для выпуска массовой продукции.

Краткое описание чертежей

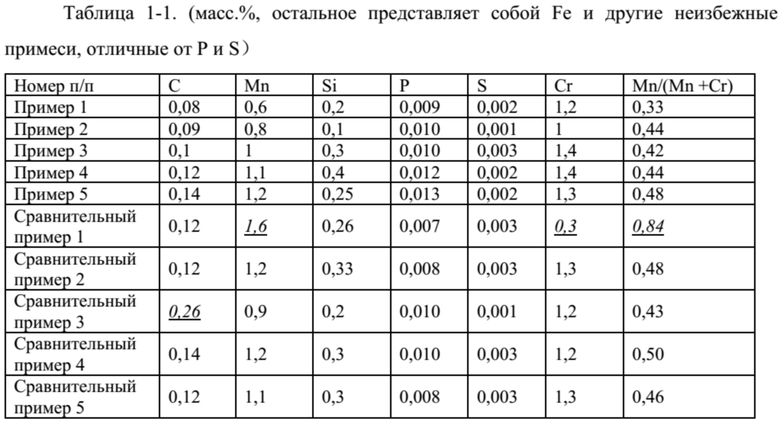

Фиг. 1 представляет собой металлографическую диаграмму стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, по примеру 3 настоящего раскрытия.

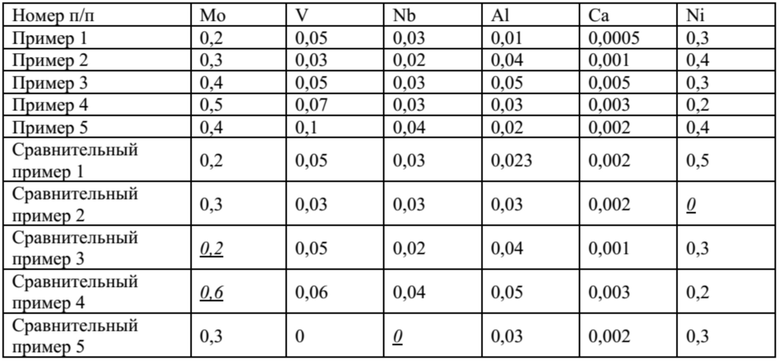

Фиг. 2 представляет собой гранулометрическую диаграмму стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, по примеру 3 настоящего раскрытия.

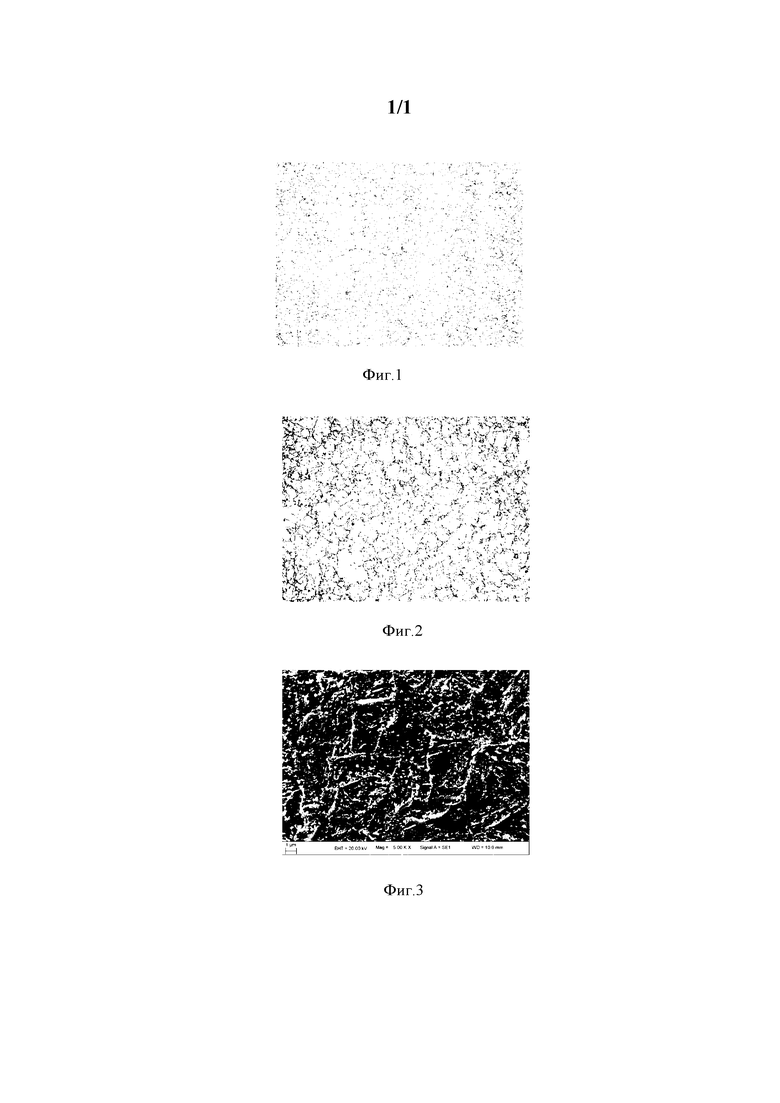

Фиг. 3 представляет вид, показывающий распределение частиц карбидов в стойкой к низким температурам обсадной нефтяной трубе, имеющей высокую прочность и высокую вязкость, по примеру 3 настоящего раскрытия.

Осуществление изобретения

Стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, а также способ её изготовления далее будут пояснены и проиллюстрированы со ссылкой на сопровождающие чертежи и конкретные примеры. Однако настоящее техническое решение не ограничивается указанным пояснением и иллюстрацией.

Примеры 1-5 и сравнительные примеры 1-5

В таблице 1-1 и таблице 1-2 приведены массовые проценты различных химических элементов каждой стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, примеров 1-5 и сравнительных примеров 1-5.

Таблица 1-1. (мас.%, остальное представляет собой Fe и другие неизбежные примеси, отличные от P и S)

Таблица 1-2. (мас.%, остальное представляет собой Fe и другие неизбежные примеси, отличные от P и S)

Стойкую к низким температурам обсадную нефтяную трубу, имеющую высокую прочность и высокую вязкость, в примерах 1-5 и сравнительных примерах 1-5 получали в соответствии со следующими стадиями:

(1) выплавка и непрерывная разливка: для приготовления загрузочной смеси используют стальной лом и горячий металл из доменной печи, доля горячего металла составляет 50-60%; расплавленную сталь выплавляют в электрической печи, повторно очищают, дегазируют в вакууме и перемешивают аргоном, затем подвергают обработке Ca для видоизменения включений с целью уменьшения содержания O и H. После этого отливают сплав в круглую заготовку, в ходе процесса разливки контролируют, чтобы перегрев расплавленной стали составлял ≤30°C, регулируют электромагнитное перемешивание и контролируют, чтобы скорость непрерывной разливки была равна 1,8-2,2 м/мин для уменьшения сегрегации состава.

(2) перфорирование и непрерывная прокатка: после охлаждения круглой заготовки непрерывной разливки, её нагревают в печи кольцевого нагрева и томят круглую заготовку непрерывной разливки при температуре 1200-1240°C, а затем перфорируют. Температуру перфорирования регулируют в диапазоне 1180-1240°C, конечную температуру непрерывной прокатки регулируют в диапазоне 900°C - 950°C, а температуру калибровки в диапазоне 850°C - 900°C.

(3) термообработка, в которой температуру аустенизации регулируют в диапазоне 900-930°С и выдерживают в течение 30-60 минут с последующей закалкой, затем отпуском при температуре 480-600°С с поддержанием температуры в течение 50-80 минут;

(4) горячая калибровка: температуру горячей калибровки регулируют в диапазоне 400-550°C.

В таблице 2-1 и таблице 2-2 приведены конкретные параметры процесса способа изготовления стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, примеров 1-5 и сравнительных примеров 1-5.

Таблица 2-1

непрерывной разливки (м/мин)

томления

(°С)

(°С)

Таблица 2-2

(°С)

(мин)

отпуска (°С)

(°С)

Из стойких к низким температурам обсадных нефтяных труб, имеющих высокую прочность и высокую вязкость, примеров 1-5 и сравнительных примеров 1-5 отбирали образцы и испытывали различные механические свойства. Предел прочности, прочность при растяжении и удлинение измеряли в соответствии со стандартом GB/T 228.1-2010 Metallic Materials-Tensile Testing-Part 1: Method of tensile testing at ambient temperature. Для испытания на низкотемпературную ударную вязкость и степень сдвига использовали Стандарт GB/T 229-2007 Metallic Materials: Charpy pendulum impact test method; температура перехода из пластичного состояния в хрупкое является соответствующей температурой, когда коэффициент сдвига составляет 50%. Соответственные механические характеристики, измеренные при помощи испытания, приведены в таблице 3. Среди них, коэффициент сдвига на изломе относится к величине, определяемой как (площадь волокнистой области/общая площадь излома).

Таблица 3

(МПа)

при растяжении

(МПа)

(%)

-60°C (Дж)

-60°C (Дж)

(%)

Как видно из таблицы 3, стойкие к низким температурам обсадные нефтяные трубы примеров 1-5, имеющие высокую прочность и высокую вязкость, характеризуются пределом прочности ≥ 965 МПа, прочностью при растяжении ≥ 1034 МПа, температурой перехода из пластичного состояния в хрупкое -60°C~-80°C, энергией поперечного удара при -60°C, составляющей ≥100 Дж, энергией продольного удара ≥120 Дж и коэффициентом сдвига на изломе ≥75%.

В сравнительном примере 1 содержание Cr является низким, содержание Mn является высоким, а величина Mn/(Mn+Cr)>0,5, что в результате приводит к сильной сегрегации в структуре и образованию крупнозернистых карбидов при сегрегации. Хотя прочность может сохраняться, температура перехода из пластичного состояния в хрупкое значительно повышается. Ударная вязкость при -60°C резко снижается.

В сравнительном примере 2 не добавлен Ni, что в результате приводит к низкой прокаливаемости, и после термообработки уменьшается содержание остаточного аустенита. Хотя влияние на прочность мало, значительно повышается температура перехода из пластичного состояния в хрупкое, резко понижается ударная вязкость при -60°C и уменьшается коэффициент сдвига.

Содержание C в сравнительном примере 3 является слишком высоким, что в результате приводит к сильной сегрегации после термообработки, заметному повышению температуры перехода из пластичного состояния в хрупкое, резкому понижению ударной вязкости при -60°C и уменьшению коэффициента сдвига.

Как видно из фиг. 1, стойкая к низким температурам обсадная нефтяная труба примера 3, имеющая высокую прочность и высокую вязкость, обладает структурой мелкозернистого и равномерно отпущенного сорбита.

Как видно из фиг. 2, размер его зерна меньше, чем в традиционной обсадной нефтяной трубе, и номер размера зерна выше 10 (размер зерна определяют в соответствии со стандартом ASTM E112-2013 Standard Test Methods for Determining Average Grain Size). В структуре имеется 3-6% остаточного аустенита.

Как видно из фиг. 3, стойкая к низким температурам обсадная нефтяная труба примера 3, имеющая высокую прочность и высокую вязкость, содержит частицы карбида, которые тонко диспергированы и распределены на границе зерна и внутри зёрен.

Следует отметить, что предшествующий уровень техники в объёме защиты настоящего раскрытия не ограничивается вариантами осуществления, приведёнными в настоящей заявке, и весь предшествующий уровень техники, который не противоречит техническому решению настоящего раскрытия, включая предшествующие патентные документы, предшествующие публикации, предшествующее раскрытие, предшествующее публичное использование и т.д., но не ограничиваясь ими, может быть включён в объём защиты настоящего раскрытия.

В дополнение к этому, сочетание технических признаков в настоящем раскрытии не ограничивается сочетанием, описываемым в формуле изобретения настоящего раскрытия, или сочетанием, изложенным в конкретных вариантах осуществления, и все технические признаки, описанные в настоящем раскрытии, можно свободно объединять или соединять любым путём, если только между ними не имеется противоречия.

Необходимо отметить, что приведённые выше варианты осуществления являются лишь конкретными вариантами осуществления настоящего раскрытия, и очевидно, что настоящее раскрытие не ограничивается вышеизложенными вариантами осуществления, и аналогичные изменения или модификации, которые непосредственно вытекают из описания настоящего раскрытия или легко могут быть связаны с ним специалистом в данной области техники, должны попадать в объём защиты настоящего раскрытия.

Группа изобретений относится к нефтегазодобывающей отрасли, в частности к производству обсадных труб. Массовый химический состав обсадной нефтяной трубы является следующим: C: 0,08-0,14%; Si: 0,1-0,4%; Mn: 0,6-1,3%; Cr: 0,5-1,5%; Mo: 0,2-0,5%; Ni: 0,2-0,5%; Nb: 0,02-0,05%; V: 0-0,1%; Al: 0,01-0,05%; Ca: 0,0005-0,005%, а остальное представляет собой Fe и неизбежные примеси. Микроструктура содержит мелкозернистый и равномерно отпущенный сорбит и остаточный аустенит. Размер зерна номер 10 или больше. Способ изготовления трубы включает выплавку и непрерывную разливку, перфорирование и непрерывную прокатку, термообработку, при которой температуру аустенизации регулируют в диапазоне 900-930°С и выдерживают в течение 30-60 мин с последующей закалкой, затем отпуском при температуре 480-600°C, с поддержанием указанной температуры в течение 50-80 мин, горячую калибровку. Повышается стойкость к низким температурам, обеспечивается высокая прочность, высокая вязкость. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Стойкая к низким температурам обсадная нефтяная труба, имеющая высокую прочность и высокую вязкость, характеризующаяся химическим составом, в мас.%:

C: 0,08-0,14%; Si: 0,1-0,4%; Mn: 0,6-1,3%; Cr: 1-1,4%; Mo: 0,2-0,5%; Ni: 0,2-0,5%; Nb: 0,02-0,05%; V: 0-0,1%; Al: 0,01-0,05%; Ca: 0,0005-0,005%, при этом остальное представляет собой Fe и неизбежные примеси,

при этом обсадная нефтяная труба имеет микроструктуру, содержащую мелкозернистый и равномерно отпущенный сорбит и остаточный аустенит, причем обсадная нефтяная труба характеризуется размером зерна номер 10 или больше.

2. Обсадная нефтяная труба по п. 1, в которой химический состав также соответствует следующей формуле: 0,3<Mn/(Cr+Mn)≤0,5, где Mn и Cr выражены в мас.%.

3. Обсадная нефтяная труба по п. 1, в которой доля остаточного аустенита составляет от 3% до 6%.

4. Обсадная нефтяная труба по п. 1, в которой содержатся частицы карбида, которые тонко диспергированы и распределены на границе зерна и внутри зёрен.

5. Обсадная нефтяная труба по п. 1, которая характеризуется пределом прочности ≥965 МПа, прочностью при растяжении ≥1034 МПа, температурой перехода из пластичного состояния в хрупкое в диапазоне -60°C~-100°C, энергией поперечного удара ≥100 Дж при -60°C, энергией продольного удара ≥120 Дж и коэффициентом сдвига на изломе ≥75%.

6. Способ изготовления стойкой к низким температурам обсадной нефтяной трубы, имеющей высокую прочность и высокую вязкость, по любому из пп. 1-5, включающий в себя следующие стадии:

(1) выплавка и непрерывная разливка;

(2) перфорирование и непрерывная прокатка;

(3) термообработка, при которой температуру аустенизации регулируют в диапазоне 900-930°С и выдерживают в течение 30-60 минут с последующей закалкой, затем отпуском при температуре 480-600°С с поддержанием указанной температуры в течение 50-80 минут;

(4) горячая калибровка.

7. Способ по п. 6, в котором на стадии (1) контролируют, чтобы перегрев расплавленной стали в процессе разливки составлял ≤30°C, а скорость непрерывной разливки была равна 1,8-2,2 м/мин.

8. Способ по п. 6, в котором на стадии (2) круглую заготовку выдерживают при температуре 1200-1240°C, а затем перфорируют при температуре 1180-1240°C, конечную температуру непрерывной прокатки регулируют в диапазоне 900°C-950°C, а температуру калибровки – в диапазоне 850°C-900°C.

9. Способ по п. 6, в котором на стадии (4) температура горячей калибровки составляет 400-550°C.

| CN 105002425 A, 28.10.2015 | |||

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ТРУБ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА, ИМЕЮЩАЯ ПРЕВОСХОДНОЕ СОПРОТИВЛЕНИЕ СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605033C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2015 |

|

RU2594769C1 |

| EP 2862954 A1, 22.04.2015 | |||

| US 4804021 A1, 14.02.1989 | |||

| EP 2949775 A4, 07.09.2016 | |||

| CN 101285151 A, 15.10.2008 | |||

| CN 105586529 A, 28.05.2016. | |||

Авторы

Даты

2021-07-15—Публикация

2019-03-14—Подача