Изобретение относится к изготовлению ионообменных материалов, преимущественно сульфокатионитов из веществ, содержащих углерод, и может быть использовано для деминерализации воды на тепловых электростанциях И котельных установках.

Известны способы получения сульфокатионитов воздействием на гранулированные угли или угольную крупку сульфирующими агентами l,.

Однако эти способы неприемлемы для сульфирования рядовых углей.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения сульфокатионита из рядовых углей, заключающийся в измельчении рядового угля, выделении фракции 0,5-3,5 мм (угольной крупки), ее сушку и смешение с олеумом. Для обеспечения глубины сульфирования олеум берется в избытке: на 1 т угольной крупки идет 3-3,5 т олеума 2.

Однако. (несмотря на значительный избыток олеума) данный способ не в состоянии обеспечить получение катионита с высокой обменной емкостью и прочностью, так как зольность рядоЪых углей за последние 10-15 лет увеличилась и составляет 30-35%.

Кроме того, значительное количество олеума расходуется на взаимодействие с минеральными компонентами угольной крупки (породой), при этом образуется кремневая кислота, которая покрывает угольную крупку, препятствуя ее сульфированию, а

10 размывание минеральных включений угольных частичек снижает прочность сульфокатионита, что сказывается в образовании большого количества мелких классов.

15

Цель изобретения - увеличение обменной емкости сульфокатионита.

Поставленная .цель достигается тем, что согласно способу, включающему сульфирование рядового угля с

20 размером частиц 0,5-3,5 мм (угольной крупки) олеумом, уголь перед сульфированием обрабатывают 5-15-ным раствором хлорного железа.

При взаимодействии олеума с солями желаза образуются нерастворимые в серной кислоте сульфаты. Переход, например хлорида железа в сульфат сопровождается увеличением объема более чем в 3 раза. Образующаяся 30 плотная, нерастворимая пленка суль-фата железа непроницаема для олеума. Это снижает расход олеума, предотвращает образование кремниевой кислоты и размывание минеральных включений, что приводит к повышению обменной емкости и прочности сульфокатйонита.

Способ осуществляют следукяцим образом.

Угольную крупку из рядового угля с размером частиц 0,5-3,5 ми обраба тывают 5-15%-ным раствором хлорного железа, сушат и сульфируют олеумом.

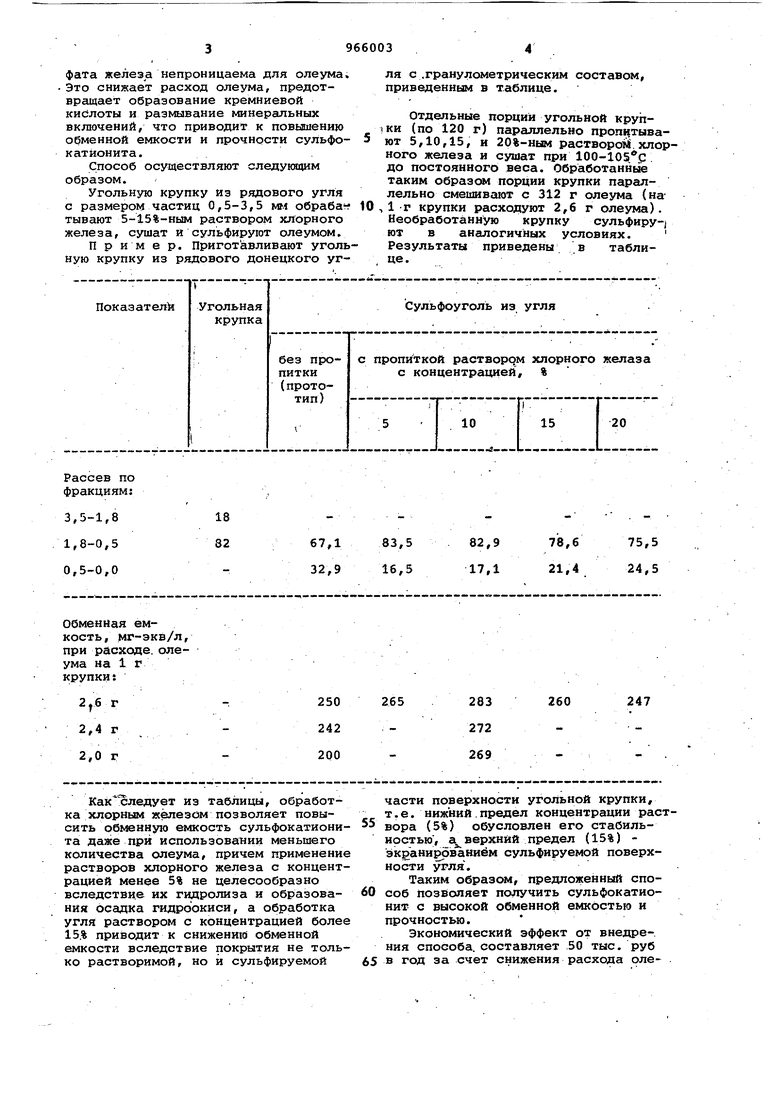

Пример. Приготавливают угольную крупку из рядового донецкого угля с .гранулометрическим составом, приведенным в таблице.

Отдельные порций угольной круп ки (по 120 г) параллельно пропитывают 5,10,15, и 20%-ным растворой хлорного железа и сушат при lOO-lOS.C до постоянного веса. Обработанные таким образом порции крупки параллельно смешивают с 312 г олеума (на

, 1 г крупки расходуют 2,6 г олеума). Необработанную крупку сульфиру-j ют в аналогичных условиях. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА ИЗ КАМЕННЫХ УГЛЕЙ | 2023 |

|

RU2823758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 2002 |

|

RU2213693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| Способ получения катионита | 1978 |

|

SU837966A1 |

| Способ получения сульфокатионита | 1977 |

|

SU726021A1 |

| Способ получения катионообменных смол | 1955 |

|

SU105840A1 |

| Способ получения сульфокатионита | 1979 |

|

SU821405A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТА | 1967 |

|

SU202513A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2012 |

|

RU2508248C1 |

| Способ получения катионообменных смол | 1953 |

|

SU114196A1 |

Обменная емкость, мг-экв/л, при расходе, олеума на 1 г крупки:

Как ледует из таблицы, обработка хлорным железом позволяет повысить обменную емкость сульфокатионита даже при использовании меньшего количества олеума, причем применение растворов хлорного железа с концентрацией менее 5% не целесообразно вследствие их гидролиза и образования осадка гидроокиси, а обработка угля раствором с концентрацией более 15.% приводит к снижений обменной емкости вследствие покрытия не только растворимой, но и сульфируемой

асти поверхности угольной крупки, т.е. нижний.предел концентрации раствора (5%) обусловлен его стабильностью, а. верхний предел (15%) экраниро:ваниём сульфируемой поверхности угля .

Таким образом, предложенный способ позволяет получить сульфокатионит с высокой обменной емкостью и прочностью.

Экономический эффект от внедрения способа, составляет 50 тыс. руб

в год за счет снижения расхода оле5 . 9660 ума . и получения сульфокатионита с большей обменной емкостью и прочностью. . . .Формула изобретения Способ получения .сульфокатионита,, включающий сульфирование высушенного рядового угля с размером частиц 0,33,5 мм олеумом,.о тличаюиийс я тем, что, с целью-повышения обменной емкости сульфокати.онита, уголь 036 перед сульфи зованием обрабатывают 5-15%-ным расАворои хлорного железа, .Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 295393, кл. С 01 В 31/16, 25.01,68. 2. Семенов Л.В. и др. Экономика химической переработки угяя. М. Металлургия, 1972, с. 10-16 (прототип). . .

Авторы

Даты

1982-10-15—Публикация

1981-03-27—Подача