Изобретение относится к технологии предварительного сплавления многокомпонентных полупроводниковых и других материалов.

Известны тепловые узлы для синтеза и выращивания кристаллов методами направленной кристаллизации, включающие 2-6 нагревателей для создания заданных тепловых условий, расположенных соосно с тиглем, содержащим расплав и кристалл (US 005116456 А, US 005685907 A, US 20070151510 А1, RU №2698830). В известных устройствах недостатком является наличие нескольких нагревателей, которые обеспечивают невысокие осевые градиенты температуры для снижения конвекции и температурных флуктуаций в расплаве в процессе роста кристаллов. Такие низкие осевые градиенты температуры не обеспечивают интенсивное конвективное перемешивание расплава при синтезе нескольких компонентов с различной температурой плавления, что снижает однородное их распределение в объеме получаемого материала.

Наиболее близким по конструктивным особенностям и совпадающим существенным признакам является устройство, описанное в патенте на полезную модель CN 2666932 (кл. С30В 28/00, 2004), содержащее камеру 1, тигель 8 с рабочей полостью, с загруженным в него высокочистым мышьяком 10, сверху которого крепится высокочистый галлий, графитовые нагреватели, установленные вокруг 6 и снизу 15 тигля. Данное устройство обеспечивает заданный радиальный и высокий осевой градиенты температуры в объеме тигля. Высокий осевой градиент температуры в тигле создается благодаря подогреву его дна нижним нагревателем. Такой высокий градиент температуры необходим для расплавления в нижней части тигля мышьяка, имеющего температуру плавления 817°С, над которым закреплен легкоплавкий галлий, имеющий температуру плавления 30°С. Расплавление полуметалла мышьяка и металла галлия проводят при высоком избыточном давлении газа в результате чего образуется полупроводниковое соединение арсенид галлия.

Недостатком этого устройства является создание высокого осевого градиента температуры в тигле, что приводит к интенсивному турбулентному перемешиванию расплава, неоднородному распределению компонентов в его объеме и увеличению мощности нагрева. Кристаллизация расплава в таком тигле начинается в верхней более холодной его части, создавая осевую неоднородность компонентов в закристаллизованном расплаве.

Технической задачей изобретения является обеспечение конвективного перемешивания расплава для однородного распределения компонентов в расплаве и после его кристаллизации, что является важным условием синтеза материалов химических соединений и твердых растворов.

Техническим результатом является получение однородного распределения компонентов в объеме синтезированного материала.

Указанные техническая задача и результат достигаются благодаря тому, что в устройстве для синтеза поликристаллических полупроводниковых и металлических материалов, содержащем полупроводники и/или металлы, включающем корпус с крышкой, тепловой узел и тигель с рабочей полостью, тепловой узел состоит из двух колец, стержней из высокотемпературного диэлектрического материала и проволочного резистивного нагревателя, при этом тепловой узел имеет высоту 1,5Н-1,7Н, внутренний диаметр 1,1D-1,2D и внешний диаметр 1.6D-1.8D, стержни, имеющие высоту 1,1 Н-1,ЗН и диаметр 0,1D-O,2D, закреплены между кольцами, высота которых равна 0,2-0,4Н, а внутренний и внешний диаметры равны соответствующим диаметрам теплового узла. На кольца параллельно стержням намотан проволочный резистивный нагреватель, расстояния между витками которого составляют от 0,01D до 0,02D, где Н - высота рабочей полости тигля, D - внешний диаметр тигля, причем тепловой узел и тигель зафиксированы на основании, установленном на подставке.

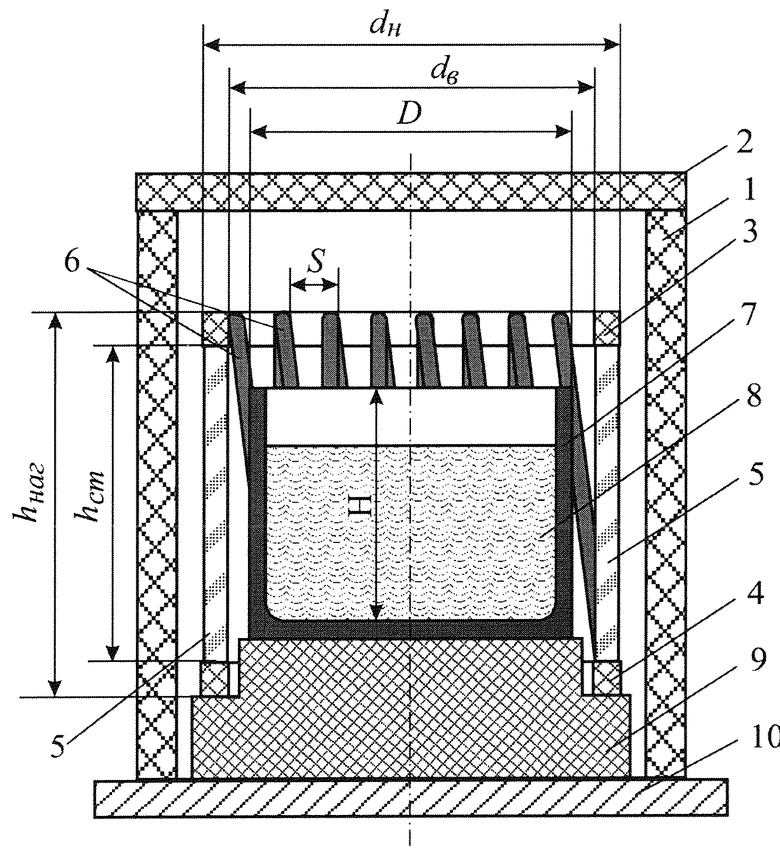

Существо изобретения поясняется схемой на чертеже.

Устройство содержит корпус 1 с крышкой 2, верхнее 3 и нижнее 4 кольца, стержни 5, проволочный резистивный нагреватель 6. Указанные кольца, стержни и резистивный нагреватель образуют тепловой узел устройства. Внутри камеры синтеза, образованной тепловым узлом, размещен тигель 7. Внутри тигля, имеющего наружный диаметр D и высоту рабочей полости Н, размещается шихта 8 с материалами для синтеза. Тепловой узел и тигель зафиксированы на основании 9. Все устройство смонтировано на подставке 10.

Тигель 7 закрепленный на основании 9 установлен соосно с тепловым узлом. Высота hнаг теплового узла больше, чем высота Н тигля 7 в 1,5-1,7 раза в связи с тем, что в торцевых областях температура нагрева на 30% ниже, чем в средней его части. Поэтому величина высоты теплового узла 1,5 является минимальным предельным значением. Увеличение высоты более чем в 1,7 раза приведет к увеличению затрат на изготовление дорогостоящих высокотемпературных материалов и потребление электроэнергии в процессе синтеза материалов.

Внутренний диаметр dв теплового узла больше, чем диаметр D тигля 7 в 1,1-1,2 раза, а внешний диаметр dн больше диаметра тигля 7 в 1,6-1,8 раза. При внутреннем диаметре теплового узла менее 1,1 раза возникает сложность фиксирования тигля 7, что может привести к контакту его с проволочным резистивным нагревателем 6. Тигель из электропроводящих материалов, например, графита или стеклоуглерода может создать короткое замыкание проволочного резистивного нагревателя и выходу его из рабочего состояния. Увеличение внутреннего диаметра более 1,2 раза будет способствовать повышению мощности теплового узла на нагрев и расплавление синтезируемых материалов за счет увеличения расстояния между тепловым узлом и тиглем, что повысит расход электроэнергии. При внешнем диаметре теплового узла менее 1,6 раза уменьшится толщина колец 3 и 4, что приведет к снижению механической прочности и разрушению теплового узла при высоких температурах. Увеличение внешнего диаметра теплового узла более 1,8 раза потребует увеличения мощности для нагревания теплового узла, что повысит расход электроэнергии.

Высота стержней 5 закрепленных между кольцами 3 и 4 больше, чем высота тигля 7 в 1,1-1,3 раза. При высоте стержней менее 1,1 раза уменьшается эффективность нагрева верхней и нижней части тигля. Увеличение высоты стержней более 1,3 раза потребует увеличения мощности для нагревания теплового узла и уменьшение высоты колец 3 и 4, что снизит механическую прочность конструкции теплового узла и разрушению его при высоких температурах.

Диаметр стержней 5 меньше диаметра тигля 7 на 90-80%, соответствующее 0,1-0,2D. При диаметре стержней менее 90% уменьшается их механическая прочность, которая может привести к разрушению теплового узла. Увеличение диаметра стержней более 80% будет больше толщины колец и увеличит внутренний и внешний диаметры теплового узла больше допустимых значений 1,6-1,8 D.

Высота колец 3 и 4 меньше высоты тигля 7 на 80-60%, соответствующее 0,2-0,4Н. При высоте колец менее 80% уменьшается их механическая прочность, что может привести к разрушению теплового узла. Увеличение высоты колец более 60% снижает эффективность нагревания тигля с синтезируемым материалом в связи с уменьшением теплового потока от нагревателя из-за низкой теплопроводности диэлектрического материала колец.

Проволочный резистивный нагреватель 6 намотанный на кольца 3 и 4 параллельно стержням 5 увеличивает прижим колец к стержням, что обеспечивает механическую прочность теплового узла. Расстояние между витками S меньше диаметра тигля 7 в 100-50 раз, соответствующее 0,01-0,02D. Уменьшение расстояния между витками S меньше, чем в 100 раз может привести к межвитковому контакту и выходу проволочного резистивного нагревателя из рабочего состояния. Увеличение расстояния между витками более, чем в 50 раз благодаря большому межвитковому расстоянию приведет к снижению эффективности нагревания тигля, что уменьшит его мощность и увеличит расход потребляемой энергии в процессе синтеза материалов.

Тигель 7 с шихтой 8 зафиксирован на основании 9 установленном на подставке 10 для уменьшения теплоотвода от дна тигля и нагревателя. Тигель выполнен в форме цилиндра и изготовлен из высокотемпературного материала, например, графита, кварца, стеклоуглерода, нитрида бора и др. Снаружи теплового узла установлен цилиндрический корпус 1 накрытый крышкой 2, которые изготовлены из теплоизоляционных материалов.

Устройство функционирует следующим образом.

В тигель 7 загружают синтезируемые материалы. Тигель 7 с материалами устанавливают соосно внутри теплового узла таким образом, чтобы стенки тигля не касались проволочного нагревателя 6. После фиксирования тигля внутри теплового узла и создания в камере синтеза необходимой атмосферы и давления к проволочному резистивному нагревателю 6 подается напряжение. Подводимое напряжение должно обеспечить увеличение температуры со скоростью до 20°С/мин для нагревания атмосферы и расплавления материалов в тигле. После расплавления материалов температуру расплава повышают на 100°С выше температуры плавления материала, имеющую наибольшую ее величину, для интенсивного перемешивания расплава. При такой температуре расплава синтез компонентов производят в течение 2-4 часов, после чего снижают постепенно напряжение на проволочном резистивном нагревателе для кристаллизации расплава. Синтезированный поликристаллический материал далее используют для выращивания монокристаллов заданного состава.

Пример осуществления изобретения

Перед выращиванием монокристаллов твердых растворов Ge1-xSix заданного состава проводят синтез шихты, так как расплав Ge-Si имеет температуру ниже температуры плавления Si, составляющую 1450°С. Для синтеза шихты в тигель загружают кусковые поликристаллические Ge и Si высокой чистоты в соответствии с их процентным содержанием для общей массы 500 г. Тигель устанавливают внутри теплового узла таким образом, чтобы он был зафиксирован в средней части нагревателя и не контактировал с резистивным проволочным нагревателем. После фиксирования тигля камеру синтеза вакуумируют до давления 10-3 Па. По завершении создания вакуума в камеру напускают аргон высокой чистоты до давления 3×103 Па. После создания заданного давления аргона подают напряжение на проволочный резистивный нагреватель для достижения температуры расплава 1550°С, которая выше температуры плавления Si на 100°С. Подводимое напряжение увеличивают таким образом, чтобы повышение температуры происходило со скоростью 15-20°С/мин. При достижении заданной температуры проводят выдержку расплава в течение 3 часов. Затем охлаждают расплав со скоростью 10-15°С/мин. В результате получают синтезированный материал в виде поликристаллического твердого раствора Ge1-xSix с однородным распределением компонентов Ge и Si пригодный для использования в процессах выращивания монокристаллов.

Проведенные эксперименты по синтезу материалов в предлагаемом устройстве подтверждают его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ВЕРТИКАЛЬНЫМ МЕТОДОМ БРИДЖМЕНА | 2019 |

|

RU2698830C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ РАСПЛАВА | 2007 |

|

RU2342473C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| ПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ РАСПЛАВА | 2003 |

|

RU2241080C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2021 |

|

RU2785892C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

| НАГРЕВАТЕЛЬ УСТРОЙСТВА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2531514C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2007 |

|

RU2355834C1 |

Изобретение относится к полупроводниковой технике и может быть использовано для предварительного сплавления многокомпонентных материалов, содержащих полупроводники и/или металлы. Устройство включает корпус 1 с крышкой 2, тепловой узел и тигель 7 с внешним диаметром D и рабочей полостью с высотой Н. Тепловой узел, имеющий высоту 1,5Н-1,7Н, внутренний диаметр 1,1D-1,2D и внешний диаметр 1,6D-1,8D, состоит из верхнего 3 и нижнего 4 колец, высота которых равна 0,2-0,4Н, а внутренний и внешний диаметры равны соответствующим диаметрам теплового узла; стержней 5 из высокотемпературного диэлектрического материала и проволочного резистивного нагревателя 6. Стержни 5, имеющие высоту 1,1 Н-1,3Н и диаметр 0,1D-0,2D, закреплены между кольцами 3 и 4, на которые параллельно стержням 5 намотан проволочный резистивный нагреватель 6, расстояния между витками которого составляют от 0,01D до 0,02D. Тепловой узел и тигель 7 зафиксированы на основании 9, установленном на подставке 10. Технический результат – однородное распределение компонентов в объёме синтезированного материала. 1 ил.

Устройство для синтеза поликристаллов материалов, содержащих полупроводники и/или металлы, включающее корпус с крышкой, тепловой узел и тигель с рабочей полостью, отличающееся тем, что тепловой узел состоит из двух колец, стержней из высокотемпературного диэлектрического материала и проволочного резистивного нагревателя, при этом тепловой узел имеет высоту 1,5Н-1,7Н, внутренний диаметр 1,1D-1,2D и внешний диаметр 1,6D-1,8D, стержни, имеющие высоту 1,1 Н-1,3Н и диаметр 0,1D-0,2D, закреплены между кольцами, высота которых равна 0,2-0,4Н, а внутренний и внешний диаметры равны соответствующим диаметрам теплового узла, на кольца параллельно стержням намотан проволочный резистивный нагреватель, расстояния между витками которого составляют от 0,01D до 0,02D, где Н - высота рабочей полости тигля, D - внешний диаметр тигля, причем тепловой узел и тигель зафиксированы на основании, установленном на подставке.

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СИСТЕМЫ ФИЗИЧЕСКОЙ ЗАЩИТЫ ВАЖНОГО ГОСУДАРСТВЕННОГО ОБЪЕКТА ПРИ РАССМОТРЕНИИ УГРОЗ, РЕАЛИЗУЕМЫХ С ПОМОЩЬЮ МАЛОРАЗМЕРНЫХ БЕСПИЛОТНЫХ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2017 |

|

RU2666932C1 |

| СПОСОБ СИНТЕЗА ПОЛИКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ ГРУПП II-VI | 2011 |

|

RU2526382C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2013 |

|

RU2532551C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ВЕРТИКАЛЬНЫМ МЕТОДОМ БРИДЖМЕНА | 2019 |

|

RU2698830C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ | 2017 |

|

RU2729682C2 |

| US 5116456 A, 26.05.1992 | |||

| US 5685907 A, 11.11.1997 | |||

| US 6136091 A, 24.10.2000 | |||

| CN 103614771 A, 05.03.2014 | |||

| CN 104010968 A, 27.08.2014. | |||

Авторы

Даты

2024-07-31—Публикация

2023-04-18—Подача