Ссылка на родственные заявки

[0001] Согласно настоящей заявке испрашивается приоритет в соответствии с заявкой на выдачу патента Италии №102019000020784, поданной 11.11.2019 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

Область техники, к которой относится настоящее изобретение

[0002] Настоящее изобретение относится к устройству и способу деполимеризации полимеров, в частности, полиэфиров, полиамидов, полиуретанов и поликарбонатов.

Предшествующий уровень техники настоящего изобретения

[0003] Как известно, различные полимерные материалы широко используются для производства различных изделий и по истечении срока своей службы вместо отправки на свалку могут быть переработаны и повторно использованы.

[0004] В частности, некоторые полимерные материалы, такие как, например, полиэфиры, полиамиды, полиуретаны и поликарбонаты, могут быть деполимеризованы, то есть восстановлены до мономеров (или олигомеров), с целью последующей повторной полимеризации для производства новой продукции.

[0005] Как правило, эти материалы сначала измельчают и преобразуют в гранулы, а затем подвергают реакциям деполимеризации в соответствующих технологических условиях

[0006] Хотя известны различные реакции деполимеризации, в частности, полиэфиров, полиамидов, полиуретанов и поликарбонатов, внедрение этих реакций в промышленном масштабе для получения требуемых результатов может оказаться сложной задачей, особенно, с точки зрения простоты осуществления, выхода целевого продукта, эффективности и скорости процесса.

[0007] Безусловно, реакция, описанная на экспериментальном или лабораторном уровне, на практике не всегда подходит для промышленного использования; в ряде случаев данная реакция может быть применена только путем использования относительно сложных и/или дорогостоящих установок и/или посредством процессов, которые в целом не являются достаточно целесообразными, или в любом случае подлежат усовершенствованию.

[0008] В WO 2013/014650-A1 описан способ и устройство для переработки посредством деполимеризации полимерных материалов (в частности, полиэфиров и полиамидов), которые пригодны для использования в промышленных масштабах и являются простыми, эффективными и недорогими. Однако способ и устройство, представленные в WO 2013/014650-A1, обладают возможностями для дальнейшего усовершенствования, в частности, с точки зрения простоты конструкции и использования, а также эффективности.

[0009] А именно, решение, представленное в WO 2013/014650-A1, не позволяет объединить в одном и том же устройстве реакцию химической деполимеризации и по меньшей мере некоторые из последующих фаз разделения продуктов реакции.

Краткое раскрытие настоящего изобретения

[0010] Целью настоящего изобретения является создание устройства и способа деполимеризации полимеров (в частности, полиэфиров, полиамидов, полиуретанов и поликарбонатов), которые являются усовершенствованием решений, известных в данной области техники. В частности, целью изобретения является создание устройства и способа, позволяющих проводить реакцию деполимеризации в промышленном масштабе простым, эффективным и недорогим способом.

[0011] В соответствии с указанными целями настоящее изобретение относится к способу и устройству для деполимеризации полимеров, в частности, полиэфиров, полиамидов, полиуретанов и поликарбонатов, основные показатели которых определены в пп. 1 и 16 формулы изобретения, соответственно, а предпочтительные дополнительные характеристики определены в зависимых пунктах формулы изобретения.

[0012] Устройство и способ согласно настоящему изобретению позволяют эффективно восстанавливать мономеры, входящие в состав перерабатываемых полимеров (в частности, полиэфиров, полиамидов, полиуретанов и поликарбонатов), и также в промышленном масштабе повторно вводить их в производственный цикл соответствующих полимеров простым, эффективным и недорогим способом.

[0013] А именно, изобретение позволяет осуществить реакцию химической деполимеризации, и некоторые из последующих стадий разделения продуктов реакции в одном и том же устройстве.

[0014] Кроме того, изобретение позволяет эффективно преодолеть собственный предел микроволнового электромагнитного излучения, т.е. его ограниченную проникающую способность в жидкостях (особенно на частотах, представляющих интерес для реакций деполимеризации, рекомендательно в диапазоне от 300 МГц до 300 ГГц). В частности, изобретение позволяет эффективно использовать микроволновое излучение в реакции деполимеризации таким образом, что жидкие компоненты реакции всегда находятся в контакте с твердыми частицами, при этом не препятствуя прохождению излучения.

[0015] В изобретении используются одинаковые элементы для ускорения реакции с помощью микроволн и последующего упрощения отделения жидких компонентов от твердых в реакционной смеси.

Краткое описание фигур

[0016] Дополнительные характеристики и преимущества настоящего изобретения станут ясны из описания следующих неисчерпывающих вариантов осуществления со ссылкой на прилагаемые фигуры, на которых:

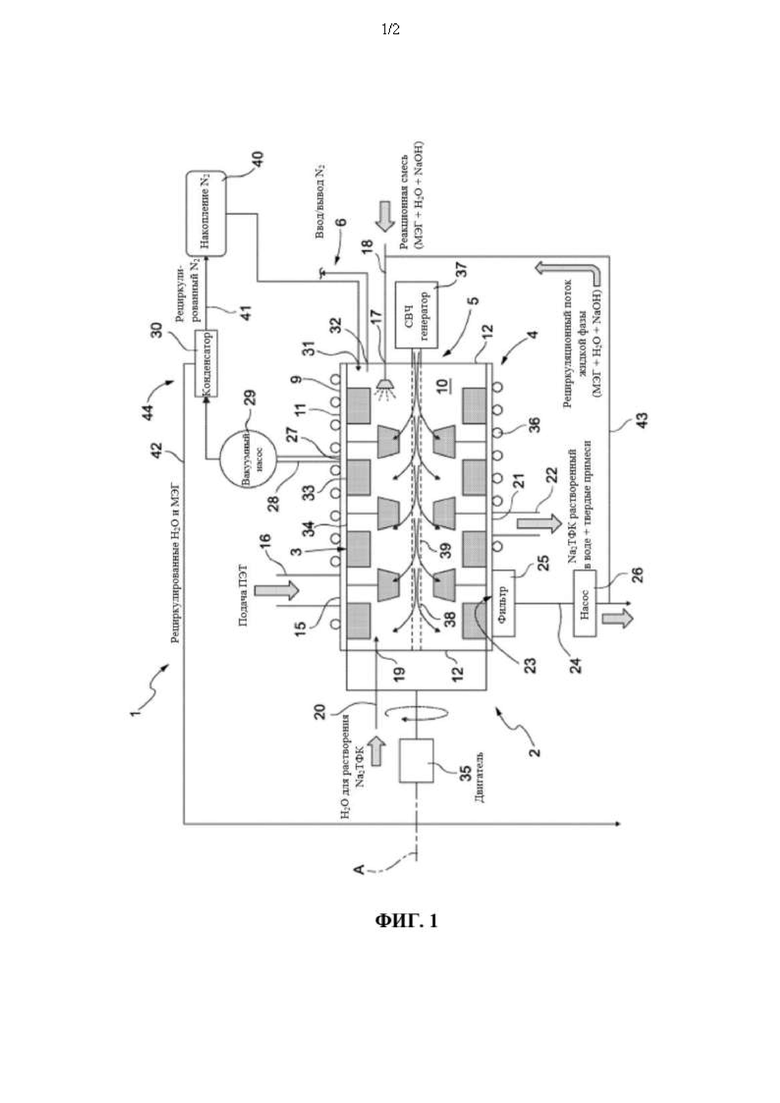

[0017] на фиг. 1 представлено схематичное изображение устройства для деполимеризации полимеров в соответствии с первым вариантом осуществления изобретения;

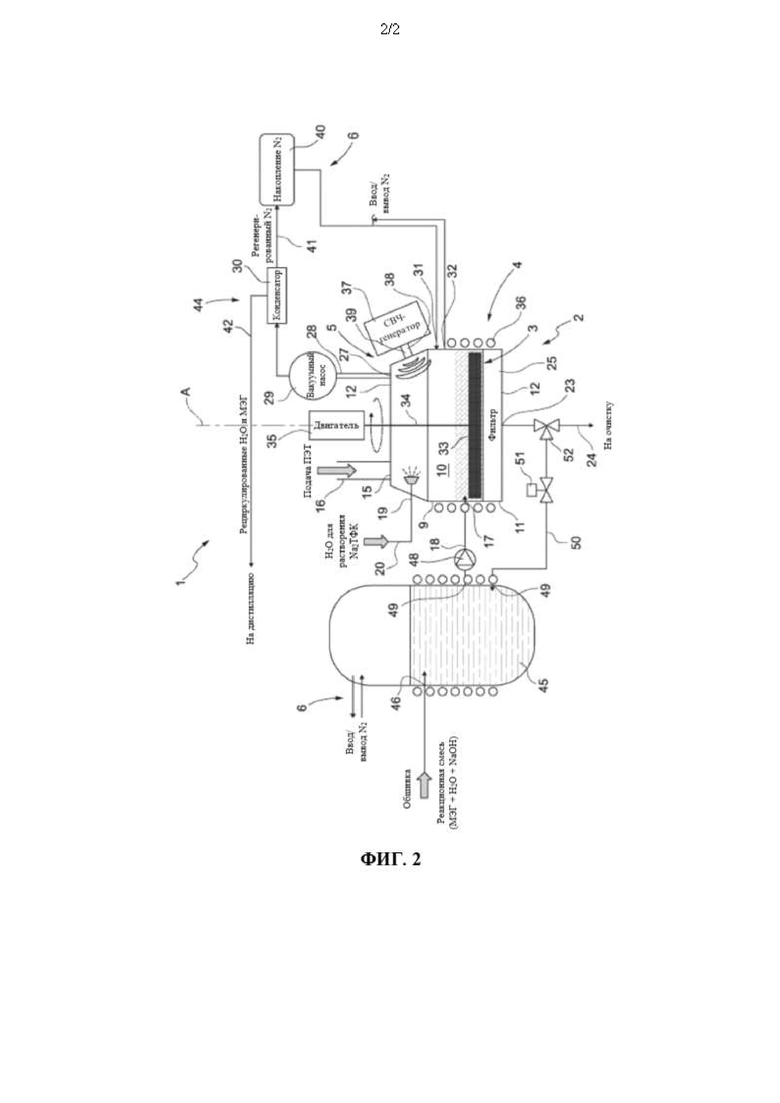

[0018] на фиг. 2 представлено схематичное изображение устройства для деполимеризации полимеров в соответствии со вторым вариантом осуществления изобретения.

Подробное раскрытие настоящего изобретения

[0019] На фиг. 1 цифра 1 обозначает все устройство для деполимеризации полимеров, в частности, полиэфиров (а именно, полиэтилентерефталата и его изомеров, PET) или полиамидов (нейлон 6, нейлон 6,6).

[0020] В целом, (но не исключительно) материалы, перерабатываемые устройством 1, представляют собой PET или другие полиэфиры, или полиамиды, или полиуретаны, или поликарбонаты, или композитные материалы, содержащие указанные полимеры. В последующем описании в качестве примера будет уделено особое внимание переработке PET (указанный термин также включает композиты, содержащие PET) и, следовательно, использованию устройства 1 для деполимеризации посредством щелочного гидролиза PET.

[0021] Подразумевается, что устройство 1 согласно настоящему изобретению также может быть использовано для других реакций.

[0022] Устройство 1 содержит реактор 2 микроволновой деполимеризации, снабженный внутренним перемешивающим устройством 3, системой 4 терморегулирования, системой 5 генерации и передачи микроволн и системой 6 поддержания давления.

[0023] Реактор 2 содержит корпус 9 реактора, который определяет границы внутренней реакционной камеры 10.

[0024] Корпус 9, имеющий, например, по существу цилиндрическую форму, располагается вдоль и вокруг продольной оси А, например, являющейся прямолинейной (как в показанном примере, но не обязательно) и при эксплуатации по существу горизонтальной. Подразумевается, что при эксплуатации корпус 9 (а именно, реактора 2) может быть ориентирован иным образом, и поэтому ось А вместо горизонтальной может быть вертикальной или с иным наклоном относительно горизонтальной плоскости (т.е. относительно земли).

[0025] Корпус 9 изготовлен из материала по существу непроницаемого для микроволнового электромагнитного излучения и стойкого к коррозии. Например, корпус 9 может быть изготовлен из стали или другого металлического материала.

[0026] Корпус 9 сконструирован таким образом, чтобы выдерживать как внутреннее избыточное давление, так и внутреннее пониженное давление относительно атмосферного давления.

[0027] Корпус 9 имеет боковую стенку 11, например, цилиндрическую, и пару торцевых стенок 12 на соответствующих противоположных концах оси, которые определяют внутренние границы реакционной камеры 10.

[0028] Реактор 2 снабжен множеством входов и выходов, образованных соответствующими отверстиями, выполненными в корпусе 9 и связанными с соответствующими трубопроводами, для обеспечения возможности введения в реакционную камеру 10 реагентов, необходимых для реакции деполимеризации, и вспомогательных веществ, а также извлечения продуктов реакции и твердых остатков реакции из реакционной камеры 10.

[0029] В частности, реактор 2 снабжен:

- по меньшей мере одним входом 15 для твердой фазы, соединенным с подающим полимер трубопроводом 16 для подачи в реакционную камеру 10 полимерного материала, подлежащего переработке (в частности, PET в диспергированной твердой форме, например, в виде хлопьев, гранул и т.д.);

- первым входом 17 для жидкой фазы, соединенным с подающим реагент трубопроводом 18 для подачи в реакционную камеру 10 жидкой реакционной смеси;

- вторым входом 19 для жидкой фазы, соединенным со вспомогательным подающим трубопроводом 20, для подачи в реакционную камеру вспомогательных веществ;

- по меньшей мере одним выходом 21 для продуктов реакции, соединенным с выпускным трубопроводом 22 для удаления из реакционной камеры 10 образовавшихся в реакционной камере 10 продуктов реакции;

- по меньшей мере одним выходом 23 для жидкой фазы, соединенным с отводящим трубопроводом 24, снабженным фильтром 25 и необязательно отводящим насосом 26, для удаления из реакционной камеры 10 потока жидкости и удержания в камере 10 твердых остатков, отделенных от потока жидкости;

- по меньшей мере одним выходом 27 для газовой фазы, соединенным с газоотводящим трубопроводом 28, снабженным вакуумным насосом 29 и соединенным с конденсатором 30, для вывода газовой фазы из реакционной камеры 10;

- технологическим входом 31 и технологическим выходом 32, соединенными с соответствующими трубопроводами системы 6 поддержания давления для ввода и вывода инертного газа в реакционную камеру 10 и из нее.

[0030] Перемешивающее устройство 3 размещено внутри корпуса 9 в реакционной камере 10; указанное устройство выполнено с возможностью вращения вокруг оси А, что также определяет ось вращения перемешивающего устройства 3, и выполнено таким образом, чтобы посредством его вращательного движения поддерживать перемешивание смеси жидкостей и твердых веществ (образованной полимером и реакционной смесью), содержащейся в корпусе 9, динамически распределяя ее внутри реакционной камеры 10 как вдоль оси А, так и радиально относительно оси А.

[0031] В частности, перемешивающее устройство 3 содержит множество лопастей 33, которые могут иметь различную форму, размер и расположение.

[0032] В предпочтительном варианте осуществления лопасти 33 полностью встроены в опорную конструкцию 34, размещенную в реакционной камере 10 и имеющую возможность вращения в реакционной камере 10 вокруг оси А.

[0033] Например, конструкция 34 включает в себя каркас, размещенный в корпусе 9 и имеющий радиально внешнюю боковую поверхность, обращенную к боковой стенке 11 корпуса 9, и радиально внутреннюю боковую поверхность, от которой лопасти 33 выступают радиально к оси А.

[0034] Лопасти 33 могут иметь различные формы и размеры и разнообразным способом располагаться на конструкции 34.

[0035] Подразумевается, что перемешивающее устройство 3 может быть другого типа, а указанное здесь устройство приводится исключительно в качестве примера, и может включать в себя лопасти, расположенные иным образом и имеющие разные формы и размеры.

[0036] Например, лопасти 33 различной формы, включая форму в виде полосы, могут выступать из опорной конструкции 34, расположенной по центру реакционной камеры 10 вдоль оси А.

[0037] В других вариантах осуществления перемешивающее устройство 3 является единым целым с корпусом 9 и вращается как единое целое с ним вокруг оси А. Корпус 9 установлен на внешней опоре с возможностью вращения и приводит во вращение лопасти 33, которые выступают, например, из боковой стенки 11 корпуса 9.

[0038] Перемешивающее устройство 3 приводится в действие двигателем 35, расположенным, например, снаружи корпуса 9 и соединенным с конструкцией 34 (или с корпусом 9, если последний установлен с возможностью вращения).

[0039] Система 4 терморегулирования выполнена таким образом, чтобы отводить или подводить тепловую энергию (тепло) из/в реакционную камеру 10 внутри корпуса 9 и, следовательно, охлаждать или нагревать корпус 9 и его содержимое. Например, система 4 содержит по меньшей мере один огибающий боковую стенку 11 корпуса 9 змеевик 36, внутри которого циркулирует текучая среда, предназначенная для передачи тепла, поступающего от теплового узла, в котором указанная текучая среда соответствующим образом нагревается или охлаждается.

[0040] Система 5 генерации и передачи микроволн содержит СВЧ-генератор 37, расположенный предпочтительно снаружи корпуса 9, и направляющее устройство 38, связанное с генератором 37 и размещенное в реакционной камере 10 для передачи и распределения вдоль оси А и вокруг оси А микроволн, генерируемых генератором 37, в реакционной камере 10. Например, направляющее устройство 38 содержит волновод 39 (типа рассеивающей трубы), имеющий трубу, проходящую вдоль оси А корпуса 9 между торцевыми стенками 12 и снабженную боковыми отверстиями для пропускания излучения, выполненными на боковой стенке трубы.

[0041] Рекомендательно (но не обязательно), микроволны направляются в реакционную камеру 10 с частотой от 300 МГц до 300 ГГц.

[0042] Система 6 поддержания давления выполнена таким образом, чтобы вводить и выводить инертный газ в реакционную камеру 10 и из нее через технологический вход 31 и технологический выход 32, соответственно. Инертный газ содержится, например, в резервуаре-накопителе 40; для циркуляции инертного газа можно использовать специальный насос или насос 29, который используют для вывода газовой фазы из реакционной камеры 10 через выход 27 для газовой фазы.

[0043] Например, резервуар-накопитель 40 соединен с помощью линии 41 рециркуляции с конденсатором 30, из которого в него поступает газовая (азотная) фаза, отделенная в конденсаторе 30, и с трубопроводом 28, снабженным насосом 29.

[0044] Дополнительная линия 42 рециркуляции выходит из конденсатора

30, из которого она выводит жидкую фазу, сконденсированную в конденсаторе 30, и необязательно объединяется с отводящим трубопроводом 24 после насоса 26.

[0045] Рециркуляционный трубопровод 43 соединяет отводящий трубопровод 24 с подающим реагент трубопроводом 18.

[0046] Газоотводящий трубопровод 28 с насосом 29, конденсатором 30 и линиями 41, 42 рециркуляции таким образом образуют контур 44 рециркуляции, выполненный для извлечения из реакционной камеры 10 газовой фазы и последующего отделения от нее конденсата (содержащего по существу H2O и MEG), который извлекают, например, посредством перегонки, и газа (азота), который направляют в систему поддержания давления.

[0047] Устройство 1 необязательно соединено с узлом измельчения для предварительной механической обработки материалов, подлежащих переработке, и/или блоком перемешивания, в котором подготавливают реакционную смесь, а именно, где реакционную смесь готовят на основании заданных количеств различных компонентов.

[0048] Устройство 1 предпочтительно использовать в способе деполимеризации полимеров, в частности (но не только), полиэфиров, полиамидов, полиуретанов или поликарбонатов.

[0049] Использование устройства 1 для внедрения указанного способа описано ниже.

[0050] В следующем примере работа устройства 1 по существу является ступенчатой (периодический режим); однако подразумевается, что устройство 1 также может работать в непрерывном режиме, в частности, поскольку в него можно непрерывно подавать жидкую фазу (реакционную смесь) и/или твердую фазу (полимер, подлежащий переработке).

[0051] Стадия а) Загрузка реагента и достижение условий протекания реакции.

[0052] В начале производственного цикла полимерный материал, подлежащий переработке (например, PET), и реакционную смесь (например, водный раствор NaOH или гидроксид другого щелочного металла и этиленгликоля) подают в реакционную камеру 10 по отдельности через соответствующие подающие трубопроводы 16, 18 в пропорциях, соответствующих эффективному выполнению/запуску реакции деполимеризации.

[0053] На стадии загрузки перемешивающее устройство 3 находится в состоянии покоя, а система 5 генерации и передачи микроволн выключена.

[0054] Твердые компоненты (полимерный материал) не требуют специфической предварительной обработки, принимая во внимание внутреннюю надежность устройства 1 и, в частности, реактора 2, а также поскольку смеси твердого и жидкого вещества не должны циркулировать в трубопроводах небольшого диаметра.

[0055] Жидкие компоненты (реакционную смесь) вводят при высокой температуре (близкой к температуре реакции) для ускорения времени начала переходного процесса.

[0056] Предпочтительно сначала вводят полимерный материал (PET) при атмосферном давлении, например с помощью пневматической транспортной системы (или аналогичной). Полимер вводят через трубопровод 16, диаметр которого позволяет избежать каких-либо проблем с закупоркой трубопровода.

[0057] Трубопровод 16 может быть напрямую соединен с ответвлением системы транспортировки полимерного материала (например пневматической системы) или с дозирующим бункером в случае больших потоков, а также для предотвращения чрезмерного накопления материала в определенной области реакционной камеры 10 (в любом из случаев перемешивающее устройство 3 после срабатывания гомогенизирует компоненты).

[0058] Затем в реакторе 2 увеличивают давление, вводя азот (или другой инертный газ) с помощью системы 6 поддержания давления и доводя давление в реакционной камере 10 до заданного значения.

[0059] Например, в случае деполимеризации PET давление устанавливают больше или равно 7 бар для избежания кипения реакционной смеси при высокой температуре, вследствие чего жидкие компоненты можно вводить без риска испарения.

[0060] Принимая во внимание высокое сопротивление материалов, которое может быть получено при конфигурации реактора 2, целесообразно работать при еще более высоких давлениях, например 10 бар или выше. Таким образом, можно работать с большим запасом по температурам реакции; кроме того, более высокое избыточное давление может быть использовано во время стадий извлечения отфильтрованных жидких компонентов, как описано ниже.

[0061] Поскольку внутри реактора 2 создается атмосфера с гликолем в парообразном состоянии, вследствие чего является потенциально взрывоопасной, в качестве газа для поддержания давления целесообразно использовать азот.

[0062] После достижения заданного давления реакционную смесь подают в реакционную камеру 10 через вход 17 и трубопровод 18.

[0063] Реакционная смесь представляет собой жидкую систему реагентов для реакции деполимеризации. Например, в случае деполимеризации PET реакционная смесь состоит, по существу, из гидроксида натрия (NaOH), растворенного в воде, и этиленгликоля (MEG), смешанных вместе в соответствующих пропорциях.

[0064] Реакционную смесь в соответствии с изобретением постепенно вводят в реакционную камеру 10, извлекая жидкое содержимое реакционной камеры 10 после израсходования NaOH, а затем повторно вводя следующую порцию реакционной смеси для продолжения деполимеризации полимера (который, наоборот, вводят одной-единственной начальной загрузочной партией).

[0065] Общее количество загрузок и, следовательно, делений реакционной смеси на порции устанавливают для минимизации времени реакции.

[0066] В начале цикла деполимеризации и после введения полимерного материала и повышения давления в реакционной камере 10 вводят первую порцию реакционной смеси.

[0067] Предпочтительно вводить реакционную смесь уже при высокой температуре (рекомендуется приблизительно 180°С), чтобы избежать необходимости проведения предварительного нагрева внутри реактора 2. Также по этой причине реакционная камера 10 уже находится под давлением перед введением реакционной смеси.

[0068] Стадия b) Ускорение реакции с помощью микроволн.

[0069] После введения реагентов (всего полимерного материала, например PET, подлежащего обработке, и первой порции реакционной смеси) и создания избыточного давления в реакционной камере 10 приводят в действие систему 4 терморегулирования для поддержания заданной температуры реакции внутри реакционной камеры 10.

[0070] Затем начинается первая стадия реакции (деполимеризации) из N последовательных стадий реакции.

[0071] На стадии реакции:

- запускают перемешивающее устройство 3 для поддержания перемешивания смеси, образованной реакционной смесью (жидкой) и полимером (твердым), и ее распределения внутри реакционной камеры 10 таким образом, чтобы полимер всегда смачивался реакционной смесью, а также с целью облегчения отделения терефталата натрия от частиц (хлопьев) полимера, обеспечивая постоянное воздействие реакционной смеси на полимер;

- включают систему 5 генерации и передачи микроволн для ускорения реакции деполимеризации;

- давление внутри реакционной камеры 10 регулируют в диапазоне заданного установочного значения благодаря вводу/выводу азота с помощью системы 6 поддержания давления.

[0072] Более подробно: запускают перемешивающее устройство 3, которое вращается, смешивая и перемешивая содержимое реакционной камеры 10 (твердый полимерный материал и жидкую реакционную смесь); и систему 5 генерации микроволн приводят в действие для передачи микроволн в реакционную камеру 10.

[0073] Перемешивающее устройство 3 вращается с заданной скоростью, которая при необходимости может изменяться с течением времени согласно заданному циклу.

[0074] Перемешивающее устройство 3 выполнено таким образом, чтобы:

- обеспечить постоянное равномерное смешивание жидких и твердых компонентов, содержащихся в реакционной камере 10, в частности, чтобы обеспечить постоянное смачивание частиц (хлопьев, волокон и т.д.) полимера (например, PET) реагентами и избежать скоплений в определенных областях реакционной камеры 10;

- динамически распределять полимер в реакционной камере 10 за счет подъема, а затем опускания с помощью силы тяжести, вызванных лопастями 33;

- избежать динамического скопления жидкой фазы, характеристический размер частиц которых превышает проникающую способность микроволн.

[0075] Следовательно, лопасти 33 выполнены таким образом (т.е. они имеют форму, размеры и расположение), чтобы обеспечить высокую производительность смешивания и перемешивания, но без введения в реакционную камеру 10 слишком большого количества металлических элементов, которые могли бы помешать передаче электромагнитного поля.

[0076] Следовательно, в реакционной камере 10 происходит реакция деполимеризации, по существу щелочной гидролиз, который в случае деполимеризации PET приводит к постепенному превращению PET в этиленгликоль (MEG), который добавляется к уже присутствующему в реакционной смеси в качестве сорастворителя, и терефталата натрия (Na2PTA), который в условиях реакции проявляет тенденцию к образованию отложений.

[0077] Условия осуществления (а именно, температура, давление и количество реагентов) реакции деполимеризации устанавливают в соответствии с видом перерабатываемого полимерного материала.

[0078] Как уже упоминалось, способ согласно изобретению предусматривает последовательность стадий реакции, чередующихся со стадиями извлечения жидкой фазы и последующей рециркуляции реакционной смеси, а именно жидкой системы реагентов.

[0079] На каждой стадии реакции вводят минимальное количество жидких реагентов в течение заданного временного интервала. Таким образом, можно вводить минимальное количество реагентов, а высокая прозрачность PET и, в целом, других полимеров для микроволн используется для оптимизации применения излучения.

[0080] Перед подачей свежей реакционной смеси, из реакционной камеры 10 отбирают жидкую фазу для увеличения содержания PET, перерабатываемого одновременно, не вызывая риска большого скопления жидких фаз, препятствующих проникновению микроволн (что могло бы вызвать "серые зоны", в которых реакция не была бы ускорена).

[0081] Посредством получения экспериментальных характеристик процесса, при необходимости также контролируемой датчиком рН, определяют, когда реакция деполимеризации замедляется из-за чрезмерно заметного снижения концентрации NaOH. Превышение заданного порогового значения определяет переход к последующей стадии извлечения и рециркуляции жидкой фазы или, если достигнута полная деполимеризация, переход к стадии сушки (описанной ниже).

[0082] Стадия с) Извлечение и рециркуляция жидкой фазы.

[0083] Как указано выше, за каждой стадией реакции следует стадия извлечения и рециркуляции жидкой фазы, на которой жидкую фазу, присутствующую в реакционной камере 10, извлекают из реакционной камеры 10, а в реакционную камеру 10 вводят свежую реакционную смесь.

[0084] Извлечение жидкой фазы служит для предотвращения образования избыточных скоплений жидкости внутри реакционной камеры 10 и осуществляется, преимущественно, путем использования давления внутри реакционной камеры 10, которое значительно превышает атмосферное давление (например больше или равно 7 бар).

[0085] По истечении заданного периода реакции, в течение которого проводится реакция деполимеризации, открывают отводящий трубопровод 24 (он остается закрытым во время стадий реакции), снабженный фильтром 25; давление внутри реакционной камеры 10 вытесняет жидкость из реактора 2; жидкость отделяется в фильтре 25 от всех находящихся в ней твердых остатков, в частности: еще не прореагировавшего PET; твердого нерастворенного терефталата; любых других присутствующих твердых материалов (хлопка, других пластмасс, твердых примесей и т.д.), которые остаются в реакторе 2. Полученный поток жидкости, содержащий, по существу, Н2О и MEG, направляется, например, с помощью насоса 26 в дистилляционные колонны для рециркуляции.

[0086] Поскольку поток жидкости, вытекающий из реактора 2, помимо Н2О и MEG, также содержит NaOH, часть этого потока жидкости может быть направлена по рециркуляционному трубопроводу 43 для повторного введения в подачу реакционной смеси путем объединения потоков в трубопроводе 18.

[0087] На каждой стадии извлечения и рециркуляции жидкой фазы новая порция реакционной смеси вводится в реакционную камеру 10 через трубопровод 18.

[0088] Стадия d) Сушка оставшихся после реакции твердых компонентов.

[0089] После осуществления N стадий реакции, чередующихся с N-1 стадий извлечения/рециркуляции жидкой фазы, когда полимер полностью деполимеризован, проводят заключительную стадию извлечения жидкой фазы через отводящий трубопровод 24 и фильтр 25 аналогично указанному для удержания в реакционной камере 10 присутствующего терефталата. Всю удаленную жидкую фазу направляют на стадии дистилляции.

[0090] Внутри реакционной камеры 10 образуется влажный осадок терефталата натрия, содержащий примеси и непрореагировавшие твердые остатки. Перед передачей этого материала на последующие стадии очистки для отделения и восстановления терефталевой кислоты (РТА) необходимо свести к минимуму влажность из-за присутствия остаточной воды и гликоля.

[0091] Рециркуляция воды и гликоля служит преимущественно для того, чтобы не ставить под угрозу общую эффективность производства, а также потому, что избыток MEG в последующем процессе очистки РТА может вызвать проблемы с электродами хлорно-содовой установки, применяемой в данном процессе.

[0092] После последнего извлечения жидкой фазы проводят стадию сушки оставшихся после реакции твердых компонентов, в частности, терефталата натрия.

[0093] Стадия сушки предназначена для сушки твердого остатка, содержащегося в реакторе 2, при заданных условиях; целесообразно, чтобы это реализовывалось с использованием того же реактора 2, следовательно, без вывода и переноса продукта, подлежащего обработке, в другие установки.

[0094] В соответствии с изобретением стадию сушки терефталата фактически проводят внутри того же реактора 2, в котором проводят реакцию деполимеризации.

[0095] Стадию сушки проводят, преимущественно, путем совместного использования:

- вакуумного насоса 29, который откачивает газ из реакционной камеры 10 до достижения рабочего давления, например, значительно ниже атмосферного давления (меньше или равно 0,05 атм). Учитывая, что конечная температура кипения остаточной смеси при указанном давлении значительно ниже, чем при рабочем давлении во время деполимеризации, возникает явление первого «мгновенного» вскипания. Затем насос 29 откачивает из реакционной камеры 10 как азот, так и водяной пар и гликоль, которые конденсируются и повторно направляются в дистилляционные колонны, в то время как азот повторно направляется в систему 6 поддержания давления;

- системы 4 терморегулирования, которая работает в режиме нагрева, подавая тепло в корпус 9, а затем в реакционную камеру 10;

- системы 5 генерации и передачи микроволн, которая передает микроволны в реакционную камеру 10, с мощностью, необязательно равной мощности, используемой для деполимеризации, и необязательно модулируемой во время стадии сушки, для введения энергии напрямую в остаточный жидкий компонент внутри реакционной камеры 10. Важно подчеркнуть, что терефталат натрия по существу прозрачен для микроволн, поэтому большая часть микроволн будет поглощаться жидким остатком;

- перемешивающего устройства 3, которое продолжает вращаться для облегчения удаления паров и предотвращения образования накипи.

[0096] Поскольку содержимое реактора 2 находится при температурах реакции (например, приблизительно 190°С для PET), вывод азота под давлением из реактора 2 до достижения очень низкого давления (также значительно ниже 1 бар) с помощью системы 6 поддержания давления автоматически вызывает испарение части смеси, еще содержащейся в терефталате в виде влаги.

[0097] Таким образом, одновременно с тем, как азот выводится для снижения внутреннего давления, перемешивающее устройство 3 продолжает вращаться для перемешивания содержимого реакционной камеры 10 и, следовательно, для облегчения испарения жидких остатков.

[0098] Поддерживание в активном состоянии системы 5 генерации и передачи микроволн, позволяет использовать излучение для полного испарения жидких остатков, которые фактически являются единственными, способными поглощать микроволны.

[0099] Пары MEG и H2O, которые выводятся из реактора 2 через выход 27 и газоотводящий трубопровод 28, повторно конденсируются в конденсаторе 30 и, в свою очередь, направляются в дистилляционные колонны с помощью линии 42 рециркуляции. Азот для регулирования давления, выведенный из реактора 2, рециркулирует для повторного создания давления в реакторе 2 в новом производственном цикле.

[0100] Необязательно газоотводящий трубопровод 28 и/или система 6 поддержания давления могут быть снабжены фильтрами для улавливания пыли, всасываемой во время стадии сушки.

[0101] Стадия е) Растворение оставшихся после реакции твердых компонентов в воде.

[0102] После завершения стадии сушки терефталата внутри реактора 2 в реакционную камеру 10 через трубопровод 20 и вход 19 вводят чистую воду в количестве необходимом для полного растворения всей соли РТА. Полученный водный раствор содержит твердые остатки, но в уменьшенных количествах, и легко подвергается фильтрации вне реактора 2. В то же время давление внутри реактора 2 снижают до значения равного или немного выше атмосферного.

[0103] С помощью выпускного трубопровода 22 смесь извлекают из реактора 2 и направляют на процесс очистки терефталевой кислоты, проводимый известными способами.

[0104] В варианте осуществления, изображенном на фиг. 2, детали устройства являются аналогичными или схожими уже описанным и обозначены теми же цифрами. Устройство 1 всегда содержит реактор 2 микроволновой деполимеризации, снабженный внутренним перемешивающим устройством 3, системой 4 терморегулирования, системой 5 генерации и передачи микроволн и системой 6 поддержания давления.

[0105] По сравнению с вариантом осуществления, описанным ранее со ссылкой на фиг. 1, в этом варианте осуществления реактор 2 и относящийся к нему корпус 9 располагаются вдоль и вокруг продольной оси А, которая при эксплуатации является по существу вертикальной.

[0106] Ось А аналогично указанному определяет ось вращения перемешивающего устройства 3: следовательно, в этом случае ось вращения по существу вертикальна.

[0107] Также в этом случае перемешивающее устройство 3 выполнено таким образом, чтобы поддерживать перемешивание посредством собственного вращательного движения смеси жидкостей и твердых веществ (полимера и реакционной смеси), содержащейся в корпусе 9, динамически распределяя ее внутри реакционной камеры 10 как вдоль, так и радиально относительно оси А.

[0108] Предпочтительно фильтр 25, предназначенный для отделения жидкой фазы от твердых остатков (непрореагировавшего PET; нерастворенного твердого терефталата; любых других присутствующих твердых материалов), размещают на дне корпуса 9 у нижней торцевой стенки 12 и под перемешивающим устройством 3.

[0109] В частности, фильтр 25 расположен под лопастями 33 (независимо от их конфигурации) перемешивающего устройства 3.

[0110] Фильтр 25 выполнен таким образом, чтобы пропускать жидкую фазу, присутствующую в камере 10, и удерживать в камере 10 твердые компоненты, которые образуют фильтрационный осадок над фильтром 25.

[0111] Как указывалось ранее, поток жидкости (содержащий, по существу, H2O и MEG), проходя через фильтр 25, удаляется из реактора 2 через выход 23 для жидкой фазы и направляется по отводящему трубопроводу 24 на рециркуляцию.

[0112] Предпочтительно перемешивающее устройство 3, приводимое в действие двигателем 35, выполнено таким образом, что конструкция 34, снабженная лопастями 33, не только вращается вокруг оси А, но также может перемещаться вдоль направления оси А, чтобы оказывать давление на фильтрационный осадок, образующийся над фильтром 25.

[0113] Таким образом, в варианте осуществления, показанном на фиг. 2, реактор 2 по существу включает в себя нутч-фильтр - осушитель.

[0114] Очевидно, что также в этом варианте осуществления перемешивающее устройство 3 может быть реализовано в различных конфигурациях с лопастями 33 различной формы и организации, и к тому же расположенными на нескольких роторах.

[0115] Также в этом случае перемешивающее устройство 3 используют во время стадии деполимеризации для смешивания полимера (PET), поддерживая его «хорошо смоченным» реакционной смесью и распределяя его внутри реакционной камеры 10 таким образом, чтобы он мог полностью подвергаться воздействию микроволнового излучения. Как и традиционный нутч-фильтр - осушитель, перемешивающее устройство 3 служит для поддержания верхней поверхности высушиваемого осадка ровной во время стадии фильтрации и для перемешивания материала во время стадии сушки.

[0116] Также в этом варианте осуществления реактор 2 охлаждается или нагревается благодаря системе 4 терморегулирования.

[0117] В дополнение или в качестве альтернативы к змеевику 36, описанному ранее, система 4 терморегулирования может также включать в себя установку нагрева/охлаждения, воздействующую напрямую на перемешивающее устройство 3 (а именно, на конструкцию 34 и/или на лопасти 33), что особенно полезно на стадии вакуумной сушки.

[0118] Также в этом случае система 5 генерации и передачи микроволн направляет микроволны, необходимые для осуществления реакции деполимеризации, напрямую в камеру 10 через волновод 39.

[0119] Описанная конфигурация позволяет использовать устройство 1 различными способами, в частности, во время стадии деполимеризации. Вместо последовательности стадий реакции, чередующихся со стадиями извлечения/рециркуляции жидкой фазы, в реакторе 2 фактически можно работать с непрерывным рециркуляционным потоком жидкой фазы.

[0120] Для этой цели устройство 1 включает в себя рециркуляционный резервуар 45, который содержит реакционную смесь, подаваемую в реактор 2.

[0121] Резервуар 45 имеет вход 46, соединенный с узлом перемешивания (не показан), в котором подготавливается реакционная смесь, и доставляющий выход 47, необязательно снабженный подающим насосом 48, соединенным с подающим реагент трубопроводом 18, и, следовательно, с входом 17 для жидкой фазы реактора 2.

[0122] Резервуар 45 также имеет возвратный вход 49, соединенный с рециркуляционным трубопроводом 50, снабженным управляемым клапаном 51, который ответвляется от отводящего трубопровода 24 посредством клапана 52 на ответвлении.

[0123] Резервуар 45, в свою очередь, находится под контролируемым давлением (в частности, большем или равном 7 бар, например, около 10 бар), например, в атмосфере азота, и реализованном с помощью той же системы 6 поддержания давления реактора 2.

[0124] Предпочтительно, кроме того, резервуар 45 снабжен дополнительной системой 54 терморегулирования, например, включающей обшивку 55, который снаружи покрывает резервуар 45 и в котором циркулирует нагревающая/охлаждающая текучая среда для поддержания контролируемой температуры реакционной смеси, которая подается в реактор 2, обеспечивая более точную регулировку по сравнению с использованием только системы терморегулирования 4, встроенной напрямую в реактор 2.

[0125] В начале производственного цикла устройства 1 в резервуар 45 подается количество реакционной смеси, рассчитанное для всей производственной загрузки реактора 2.

[0126] Резервуар 45 непрерывно осуществляет подачу реакционной смеси в реактор 2.

[0127] Поддерживая соответствующую разницу давлений между реактором 2 и резервуаром 45 (рекомендательно не менее 3 бар), можно выводить контролируемый поток отфильтрованной смеси из реактора 2.

[0128] Благодаря такому подходу можно поддерживать внутри реактора 2 (после начальной стадии загрузки) точное количество (т.е. уровень) реакционной смеси, а также обеспечить постепенное снижение концентрации реагента, участвующего в реакции деполимеризации, (например, гидроксида натрия для PET) в соответствии с динамикой прохождения всей реакции (в отличие от периодического режима работы).

[0129] Кроме того, благодаря обшивке на внешней стороне резервуара можно поддерживать температуру реагирующей смеси в реакторе хорошо контролируемой, обеспечивая более точную регулировку по сравнению с использованием только системы охлаждения/нагрева, встроенной непосредственно в реактор.

[0130] Очевидно, что решения, описанные со ссылкой на каждый из предыдущих вариантов осуществления, могут быть объединены вместе.

[0131] В заключение, очевидно, что в устройство и способ, описанные и проиллюстрированные в данном документе, могут быть внесены дополнительные модификации и изменения без отступления от объема прилагаемой формулы изобретения.

Предложенное изобретение относится к области химии высокомолекулярных соединений, а именно к устройству и способу деполимеризации полимеров. Предложено устройство для деполимеризации полимеров, таких как полиэфиров, полиамидов, полиуретанов или поликарбонатов. Устройство содержит: реактор микроволновой деполимеризации, имеющий реакционную камеру; систему генерации и передачи микроволн для отправки микроволн в реакционную камеру. Система генерации состоит из СВЧ-генератора и направляющего устройства, размещенных в реакционной камере для передачи и распределения микроволн в реакционной камере. Также устройство содержит перемешивающее устройство, вращающееся вокруг оси в реакционной камере и выполненное таким образом, чтобы динамически распределять внутри реакционной камеры смесь жидкостей и твердых веществ, содержащихся в реакционной камере. Кроме того, присутствует система для поддержания давления, выполненная с возможностью регулирования давления внутри реакционной камеры. Предложенный подход позволяет проводить деполимеризацию в промышленном масштабе простым, эффективным и недорогим способом. 3 н. и 23 з.п. ф-лы, 2 ил., 1 пр.

1. Устройство (1) для деполимеризации полимеров, выбранных из группы, полиэфиров, полиамидов, полиуретанов, поликарбонатов, содержащее: реактор (2) микроволновой деполимеризации, имеющий корпус (9) реактора, располагающийся вдоль и вокруг продольной оси (А) и определяющий границы внутренней реакционной камеры (10), в которой происходит реакция деполимеризации полимера, выбранного из группы полиэфиров, полиамидов, полиуретанов, поликарбонатов, подлежащего переработке жидкой реакционной смесью, в качестве жидкой реакционной смеси применяют водный раствор NaOH или гидроксид другого щелочного металла и этиленгликоля; систему (5) генерации и передачи микроволн для отправки микроволн в реакционную камеру (10) и содержащую СВЧ-генератор (37), расположенный снаружи корпуса (9), и направляющее устройство (38), связанное с генератором (37) и размещенное в реакционной камере (10) для передачи и распределения вдоль и вокруг оси (А) микроволн, генерируемых генератором (37) в реакционной камере (10); перемешивающее устройство (3), размещенное в реакционной камере (10), вращающееся вокруг оси (А) и выполненное таким образом, чтобы поддерживать перемешивание смеси жидкостей и твердых веществ, содержащихся в реакционной камере (10), динамически распределяя указанную смесь внутри реакционной камеры (10) как вдоль оси (А), так и радиально относительно оси (А), и таким образом обеспечить постоянное равномерное смешивание жидких и твердых компонентов, содержащихся в реакционной камере (10), и постоянное смачивание частиц полимера реагентами для деполимеризации всех кусочков полимера, а также избежать скоплений в определенных областях реакционной камеры (10) и динамических скоплений жидких фаз, характеристический размер частиц которых превышает проникающую способность микроволн; и систему (6) для поддержания давления, выполненную с возможностью регулирования давления внутри реакционной камеры (10) как выше, так и ниже атмосферного давления.

2. Устройство по п. 1, в котором направляющее устройство (38) включает в себя волновод (39), имеющий трубу, проходящую вдоль оси (А) корпуса (9) и снабженную боковыми отверстиями для пропускания излучения, выполненными на боковой стенке трубы.

3. Устройство по п. 1, в котором перемешивающее устройство (3) содержит множество лопастей (33), встроенных в опорную конструкцию 34, размещенную в реакционной камере 10.

4. Устройство по п. 1, в котором корпус (9) изготовлен из материала, по существу непроницаемого для микроволнового электромагнитного излучения, например, стали или другого металлического материала.

5. Устройство по п. 1, содержащее систему (4) терморегулирования, выполненную таким образом, чтобы по выбору отводить тепло из реакционной камеры (10) или подводить тепло в реакционную камеру (10).

6. Устройство по п. 5, в котором система (4) терморегулирования содержит по меньшей мере один огибающий корпус (9) змеевик (36), внутри которого циркулирует теплопередающая текучая среда, поступающая из теплового узла, в котором указанная текучая среда нагревается или охлаждается; и/или установку нагрева/охлаждения, воздействующую напрямую на перемешивающее устройство (3).

7. Устройство по п. 1, в котором система (6) поддержания давления выполнена с возможностью по выбору вводить инертный газ в реакционную камеру (10) и выводить инертный газ из реакционной камеры (10).

8. Устройство по п. 1, содержащее вакуумный насос (29) для вывода газовой фазы из реакционной камеры (10) через выход (27) для газовой фазы.

9. Устройство по п. 1, содержащее контур (44) рециркуляции, выполненный с возможностью вывода газовой фазы из реакционной камеры (10) и последующего разделения конденсата и газа.

10. Устройство по п. 1, содержащее фильтр (25), выполненный с возможностью отделения потока жидкости от смеси жидкостей и твердых веществ, содержащихся в реакционной камере (10), удерживающий в реакционной камере (10) твердые остатки, отделенные от потока жидкости.

11. Устройство по п. 10, в котором фильтр (25) расположен на нижней торцевой стенке (12) корпуса (9) и ниже перемешивающего устройства (3).

12. Устройство по п. 1, в котором реактор (2) снабжен: по меньшей мере одним входом (15) для твердой фазы, соединенным с подающим полимер трубопроводом (16) для подачи в реакционную камеру (10) полимерного материала, подлежащего обработке; первым входом (17) для жидкой фазы, соединенным с подающим реагент трубопроводом (18) для подачи в реакционную камеру (10) жидкой реакционной смеси; вторым входом (19) для жидкой фазы, соединенным со вспомогательным подающим трубопроводом (20), для подачи в реакционную камеру (10) вспомогательных веществ; по меньшей мере одним выходом (21) для продуктов реакции, соединенным с выпускным трубопроводом (22) для удаления из реакционной камеры (10) образовавшихся в реакционной камере (10) продуктов реакции; по меньшей мере одним выходом (23) для жидкой фазы, соединенным с отводящим трубопроводом (24), снабженным фильтром (25) и необязательно отводящим насосом (26), для удаления из реакционной камеры (10) потока жидкости и удержания в реакционной камере (10) твердых остатков, отделенных от потока жидкости; по меньшей мере одним выходом (27) для газовой фазы, соединенным с газоотводящим трубопроводом (28), снабженным вакуумным насосом (29) и соединенным с конденсатором (30), для вывода газовой фазы из реакционной камеры (10); - технологическим входом (31) и технологическим выходом (32), соединенных с соответствующими трубопроводами системы (6) поддержания давления для ввода и вывода инертного газа в/из реакционной камеры (10).

13. Устройство по п. 1, включающее в себя рециркуляционный резервуар (45), содержащий реакционную смесь, подаваемую в реактор (2); причем резервуар (45) имеет доставляющий выход (47), соединенный через подающий реагент трубопровод (18) с входом (17) для жидкой фазы реактора (2); и возвратный вход (49), соединенный через рециркуляционный трубопровод (50) с выходом (23) для жидкой фазы реактора (2).

14. Устройство по п. 13, в котором резервуар (45) находится под контролируемым давлением, превышающем внутреннее давление реактора (2), и снабжен дополнительной системой (54) терморегулирования, например, содержащей обшивку (55), которая снаружи охватывает резервуар (45) и в которой циркулирует нагревающая/охлаждающая текучая среда для поддержания контролируемой температуры реакционной смеси в резервуаре (45).

15. Применение устройства по одному из предшествующих пунктов в способе деполимеризации полимеров, выбранных из группы, полиэфиров, полиамидов, полиуретанов или поликарбонатов.

16. Способ деполимеризации полимеров, выбранных из группы, полиэфиров, полиамидов, полиуретанов, поликарбонатов, предусматривающий: стадию подачи реагента, на которой в реакционную камеру (10), расположенную внутри корпуса (9) реактора и проходящую вдоль и вокруг оси (А), подают полимер, выбранный из группы полиэфиров, полиамидов, полиуретанов, поликарбонатов, для переработки и жидкую реакционную смесь для реакции деполимеризации полимера, причем в качестве жидкой реакционной смеси применяют водный раствор NaOH или гидроксид другого щелочного металла и этиленгликоля; стадию реакции деполимеризации, во время которой микроволны направляют в реакционную камеру (10) посредством направляющего устройства (38), размещенного в реакционной камере (10), для распределения микроволн в реакционной камере (10) вдоль и вокруг оси (А), и инициируют реакцию деполимеризации, причем на стадии реакции полимер и реакционную смесь, содержащиеся в реакционной камере (10), смешивают и встряхивают с помощью перемешивающего устройства (3), вращающегося вокруг оси (А), для динамического распределения внутри реакционной камеры (10) как вдоль оси (А), так и радиально относительно оси (А) смеси, образованной полимером и реакционной смесью, и таким образом обеспечить постоянное равномерное смешивание жидких и твердых компонентов, содержащихся в реакционной камере (10), и постоянное смачивание частиц полимера реагентами для деполимеризации всех кусочков полимера, а также избежать скоплений в определенных областях реакционной камеры (10) и динамических скоплений жидких фаз, характеристический размер частиц которых превышает проникающую способность микроволн; во время стадии реакции реакционная камера (10) находится под заданным давлением.

17. Способ по п. 16, в котором сначала полимер вводят в реакционную камеру (10) при атмосферном давлении, а затем реакционную смесь вводят в реакционную камеру (10) после повышения давления в реакционной камере (10), путем введения азота или другого инертного газ в реакционную камеру (10).

18. Способ по п. 16 или 17, в котором давление в реакционной камере (10) во время подачи реакционной смеси и во время стадии реакции выше или равно 7 бар.

19. Способ по п. 16, предусматривающий начальную стадию подачи, на которой в реакционную камеру (10) подают все количество полимера, подлежащего переработке, и первую порцию реакционной смеси; и множество стадий реакции, чередующихся со стадиями извлечения и рециркуляции жидкой фазы; и в котором на каждой стадии извлечения и рециркуляции жидкую фазу, содержащую остаточные продукты реакции, извлекают из реакционной камеры (10), а в реакционную камеру (10) вводят новую порцию свежей реакционной смеси.

20. Способ по п. 19, в котором на каждой стадии извлечения и рециркуляции жидкой фазы открывают отводящий извлеченную жидкую фазу трубопровод (24), снабженный фильтром (25), так что давление внутри реакционной камеры (10) вытесняет из реакционной камеры (10) жидкую фазу, содержащуюся в реакционной камере (10), а фильтр (25) отделяет поток жидкости от твердых остатков, которые остаются в реакционной камере (10).

21. Способ по п. 19 или 20, предусматривающий, после осуществления последовательности стадий реакции, чередующихся со стадиями извлечения и рециркуляции жидкой фазы, заключительную стадию извлечения жидкой фазы, на которой всю жидкую фазу, присутствующую в реакционной камере (10), удаляют из реакционной камеры (10).

22. Способ по п. 16, предусматривающий после стадии реакции стадию сушки для сушки оставшихся после реакции твердых компонентов, находящихся в реакционной камере (10), причем стадию сушки проводят в реакционной камере (10) с использованием одного или нескольких из следующих процессов: откачки газа из реакционной камеры (10) с помощью вакуумного насоса (29) до тех пор, пока не будет достигнуто рабочее давление значительно ниже атмосферного давления, например, меньше или равно 0,05 атм; подачи тепла в реакционную камеру (10) с помощью системы терморегулирования (4), работающей в режиме нагрева; передачи микроволн в реакционную камеру (10) с мощностью, необязательно равной мощности, используемой для реакции деполимеризации, и необязательно модулируемой во время стадии сушки, для введения энергии напрямую в остаточный жидкий компонент внутри реакционной камеры (10); перемешивания содержимого реакционной камеры (10) с помощью перемешивающего устройства (3).

23. Способ по п. 22, предусматривающий после стадии сушки стадию растворения в воде оставшихся после реакции твердых компонентов, при которой в реакционную камеру (10) вводят воду для растворения твердых компонентов, присутствующих в реакционной камере (10), и получения водного раствора, содержащего твердые остатки, которые затем удаляют из реакционной камеры (10) путем приведения давления внутри реакционной камеры (10) обратно к атмосферным условиям или условиям небольшого избыточного давления для нового производственного цикла.

24. Способ п. 16, предусматривающий стадию откачки газовой фазы из реакционной камеры (10) с помощью вакуумного насоса (29) и направления указанной газовой фазы в конденсатор (30) для разделения конденсата и газа.

25. Способ по п. 16, в котором стадию реакции осуществляют путем подачи непрерывного потока жидкой фазы в реактор (2); и способ предусматривает стадию рециркуляции в реактор (2) потока жидкой фазы, извлеченного из реактора (2).

26. Способ по п. 25, предусматривающий стадию регулирования температуры реакционной смеси, подаваемой в реактор (2), до входа в реактор (2).

| WO 2013014650 A1, 31.01.2013 | |||

| WO 2017116733 A1, 06.07.2017 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

Авторы

Даты

2024-08-01—Публикация

2020-11-11—Подача