Изобретение относится к космической технике, а более конкретно к области автоматизированной сборки универсальных космических платформ (УКП).

УКП представляет собой универсальную, комбинируемую совокупность бортовых служебных систем и элементов конструкции, на основе которой могут быть созданы малые космические аппараты различного назначения.

Возросшие требования к глобальности, скорости и объемам информационного обмена обуславливают современный тренд на создание многоспутниковых космических систем. Многоспутниковые космические системы состоят из сотен и даже тысяч космических аппаратов на низкой орбите высотой от 500 до 1600 км. Они позволяют эффективно решать проблемы дистанционного зондирования Земли (ДЗЗ), широкополосного доступа в Интернет, навигации, метеорологии, телерадиовещании и др. В различных странах мира сейчас создаются или прорабатываются вопросы создания примерно 20 таких систем. Наиболее известными и яркими примерами многоспутниковых систем на данный момент являются группировки «Starlink», «OneWeb» и «Planet».

В России также начинается разработка многоспутниковых систем, при этом развитие орбитальной космической группировки и индустриальная модель серийного производства космических аппаратов на принципах унификации и стандартизации являются основными приоритетами развития ракетно-космической отрасли. В настоящее время на предприятиях ракетно-космической отрасли Российской Федерации принята техническая политика создания малых космических аппаратов (МКА) на базе унифицированных решений с целью снижения стоимости и сроков создания МКА. В связи с этим разработка прогрессивных конструкторско-технологических и организационно-технических решений серийного производства МКА является важной научной и научно-технической задачей.

Известен способ сборки несущей конструкции малого космического аппарата (RU 2753063 C1, МПК В64С 1/00, B64G 1/10, опубл. 11.08.2021), который заключается в том, что сборку корпуса проводят на основании. Основание закрывают фрезерованными плитами, крепящимися к основанию. Основание выполнено в форме конуса из композитного материала, содержит металлические плиту-основание, верхний шпангоут и установочные кронштейны. Производят механическую обработку плоскостей и отверстий плиты-основания, верхнего шпангоута по осям ±Z, затем устанавливают плиты по осям ±Z. Также механически обрабатывают и закрепляют к основанию плиту по оси -Y и плиту по оси -X. Далее производят монтаж кронштейнов по оси +Х и устанавливают сотопанель.

Основным недостатком способа является невозможность автоматической сборки роботом.

Известен способ сборки космического аппарата (RU 2729906, МПК B64G 1/22, опубл. 13.08.2020), согласно которому модули полезной нагрузки (МПН) и служебных систем (МСС) собирают по отдельности. После сборки МПН на технологической оснастке, имитирующей корпус КА, на собранной конструкции закрепляют требуемые приборы и оборудование. Затем на внутренней стороне сотовых панелей устанавливают технологический корсет, фиксирующий положение посадочных и присоединительных размеров МПН, после чего удаляют оснастку. К МПН подсоединяют (снизу) МСС со штатным корпусом КА, совмещая их посадочные поверхности.

Недостатком способа является также невозможность автоматической сборки роботом.

Наиболее близким по технической сущности является способ автоматизированной сборки космических аппаратов (US 20220144460, МПК B64G 4/00, B64G 1/10, B64G 1/24, опубл. 12.05.2022), согласно которому выводят на орбиту автоматический космический аппарат, выполненный с возможностью сборки внутри него спутников типа Cubesate и развертывания их в космическом пространстве. В одном из вариантов осуществления автоматический космический аппарат включает корпус, выполненный с возможностью развертывания в условиях микрогравитации, при этом корпус имеет точку доступа (например, дверь), область хранения, выполненную с возможностью хранения частей спутника, один или несколько роботов, подвижно расположенных в корпусе, и контроллер, выполненный с возможностью управления по меньшей мере одним из одного или более роботов для доступа частей из области хранения и к сборке деталей на сборочной площадке корпуса. Контроллер также может управлять развертыванием собранного спутника через дверь корпуса в положение в условиях микрогравитации.

Основным недостатком способа является ограниченность пространством основного космического аппарата, т.е. возможность собирать только наноспутники, а также при выходе из строя какого-либо элемента устройств для сборки отсутствует возможность исправления и починки.

Задачей изобретения является обеспечение как возможности роботизированной сборки космической платформы, обеспечивая при этом возможность роботизированного монтажа блоков бортовой аппаратуры в корпусе космической платформы.

Техническим результатом заявленного изобретения является сокращение времени сборки всего космического аппарата.

Указанный технический результат достигается тем, что в способе автоматизированной сборки космических аппаратов, заключающемся в том, что сборку осуществляют с помощью роботов, к рабочему столу с установленными на нем основаниями, стойкой для штырей и сборочном рабочем месте, оснащенном фиксаторами в виде двух неподвижных линеек, смонтированных под углом 90°, а также двух, оснащенных приводами, подвижных линеек-прижимов попарно параллельных линейкам фиксаторов, доставляют приспособления с компонентами в виде бортовой аппаратуры, панелями и платами на автоматической транспортировочной тележке, осуществляют разгрузку с помощью грузового робота, который устанавливает приспособления для панелей, каждое из которых состоит из базовой платформы и стапеля с компонентами в виде бортовой аппаратуры и соответствующей панелью космического аппарата, а также приспособление для плат, состоящее также из базовой платформы и кассеты с платами, после чего, с помощью робота-оператора осуществляют последовательное закрепление бортовой аппаратуры на панелях, для этого робот-оператор осуществляет последовательный забор из стойки двух штырей и с их помощью выполняет взаимную фиксацию внутренней стенки панели и компонента бортовой аппаратуры, забирает из бункера необходимое количество винтов и производит их установку, затем удаляет обратно в стойку для штырей два штыря и на их место устанавливает два винта, далее осуществляют общую сборку аппарата на сборочном рабочем месте с помощью грузового робота и робота-оператора, для этого грузовой робот устанавливает в сборочной рабочей области одну собранную панель путем изъятия ее из стапеля с возможностью поворота вокруг своих осей, затем пристыковывает к этой панели следующую, робот-оператор фиксирует эти панели с помощью винтов, после чего конструкцию поворачивают и устанавливают следующую панель, также с помощью грузового робота из кассеты изымают платы с последующей их установкой на внешних поверхностях панелей космического аппарата путем стыковки имеющихся на них разъемов, а также присоединение посредством винтов платы к стенке панели, далее осуществляют перенос общей сборки корпуса космического аппарата на транспортировочную тележку.

Сущность заявленного изобретения поясняется следующими чертежами:

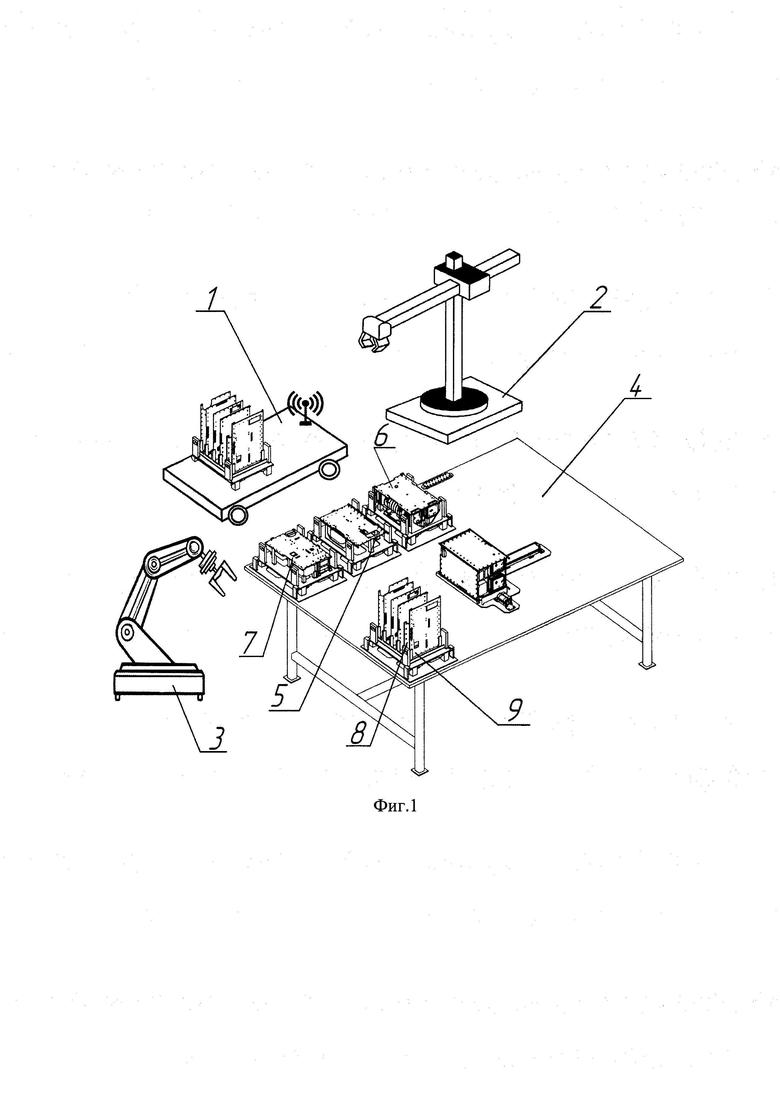

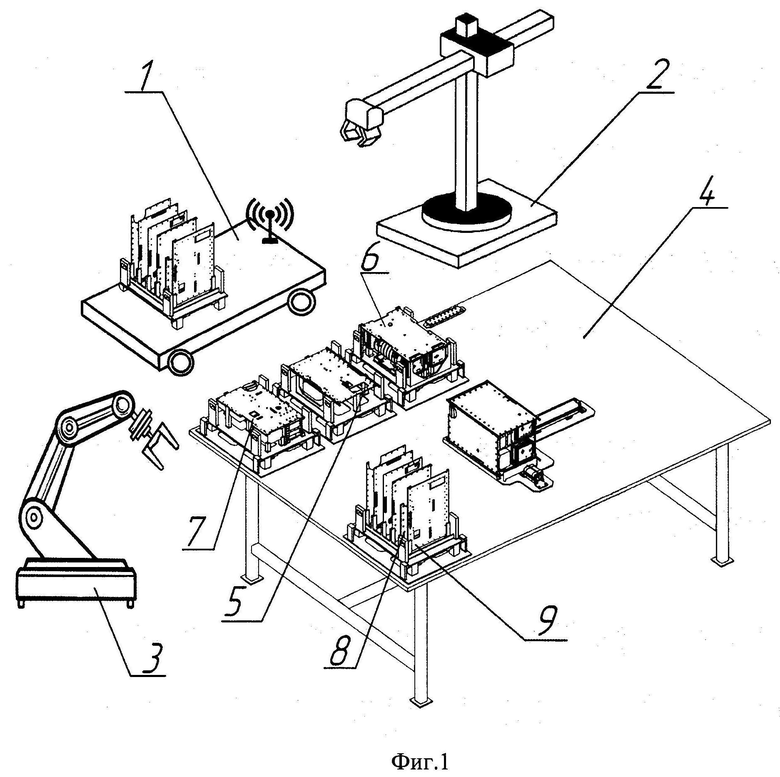

- на фиг. 1 изображена схема участка сборки космических аппаратов;

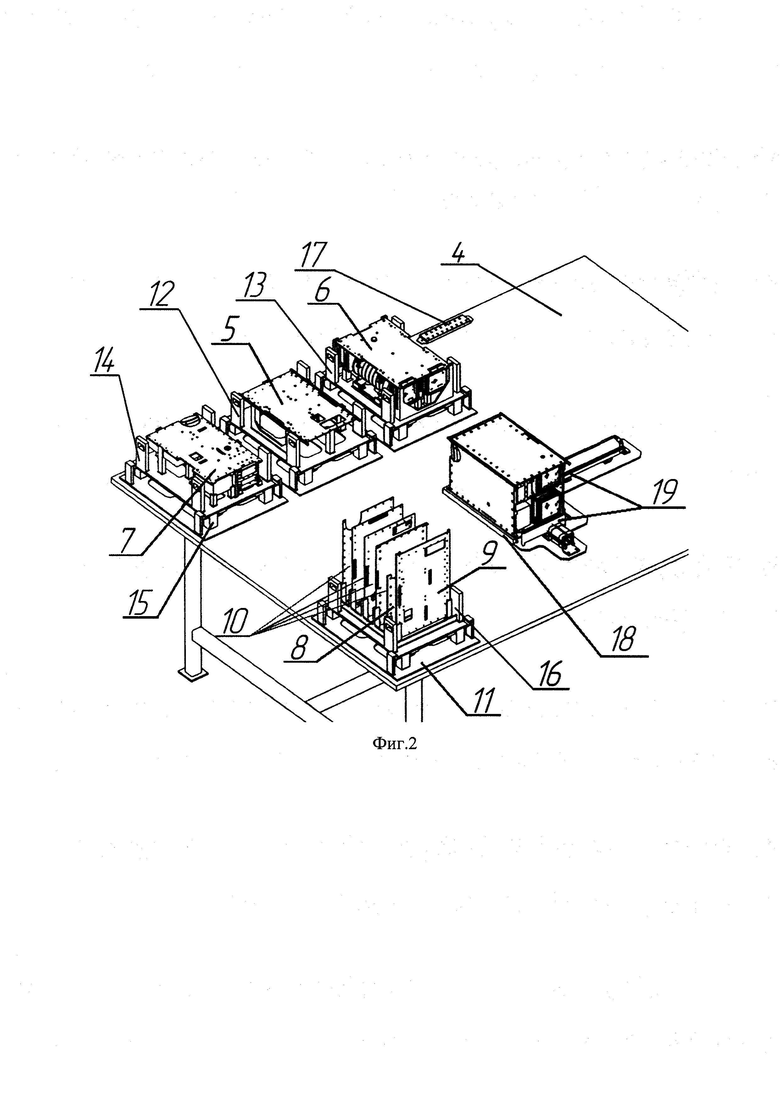

- на фиг. 2 изображен общий вид рабочего стола с размещенными составляющими космического аппарата;

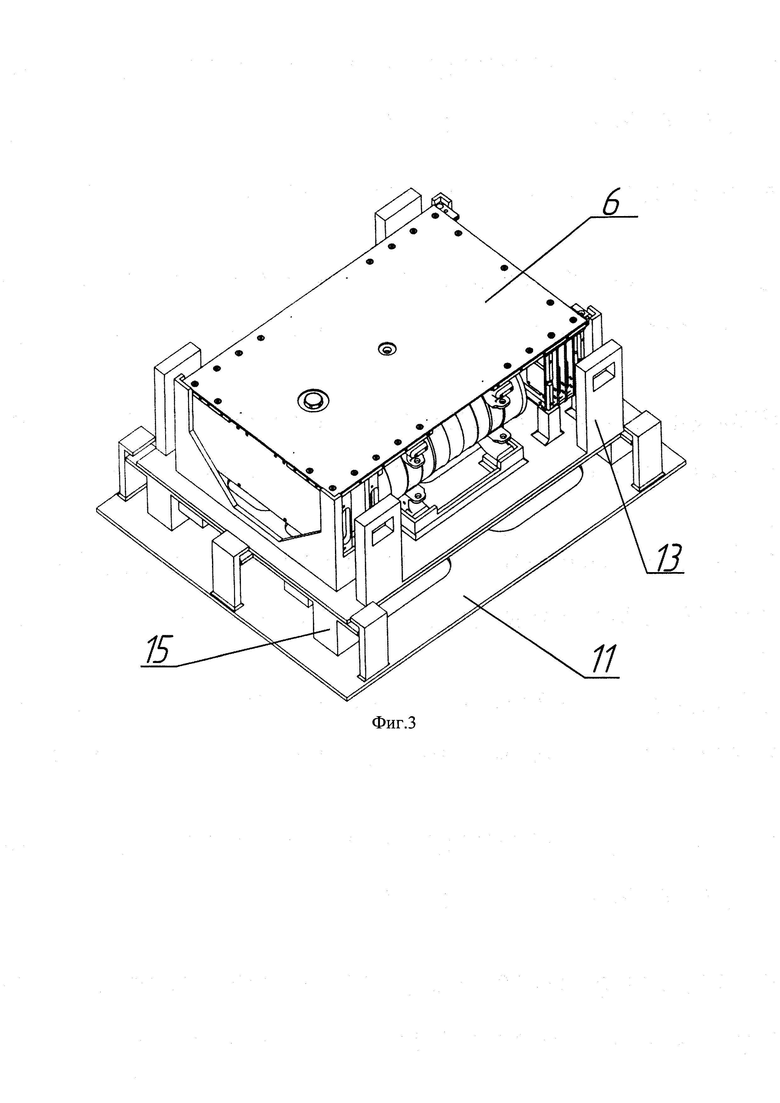

- на фиг. 3 изображен пример собранной в стапеле панели +Y;

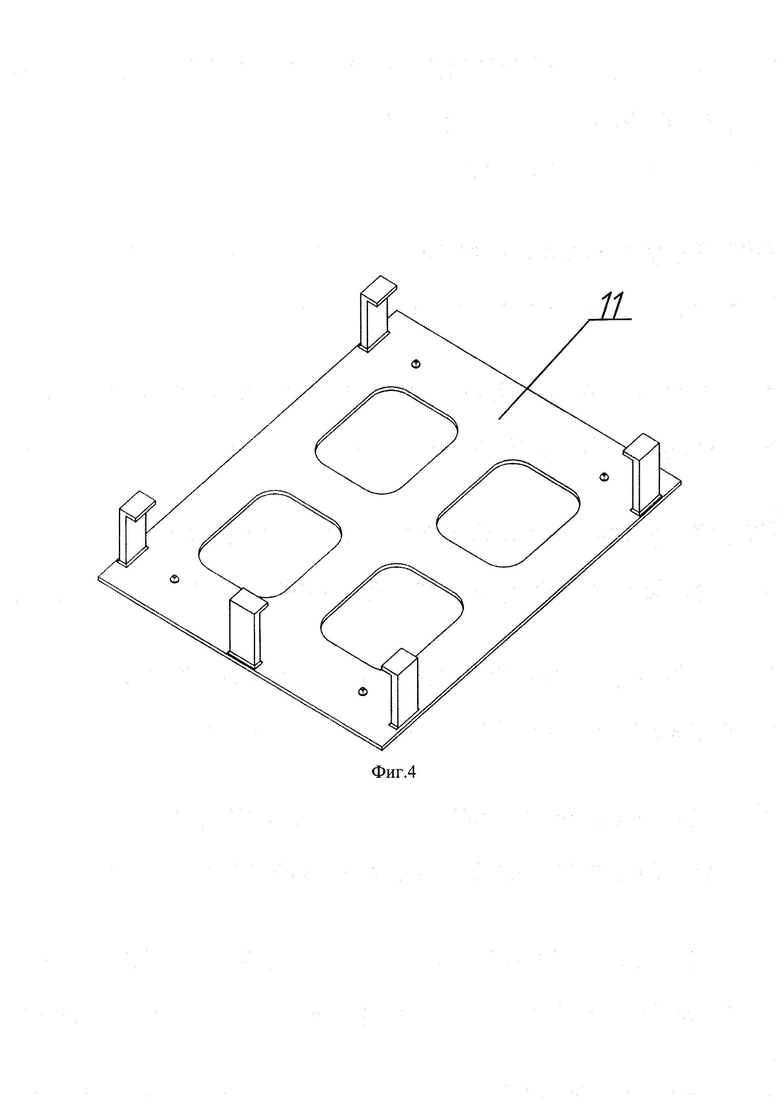

- на фиг. 4 изображена конструкция основания для приспособлений с панелями и платами;

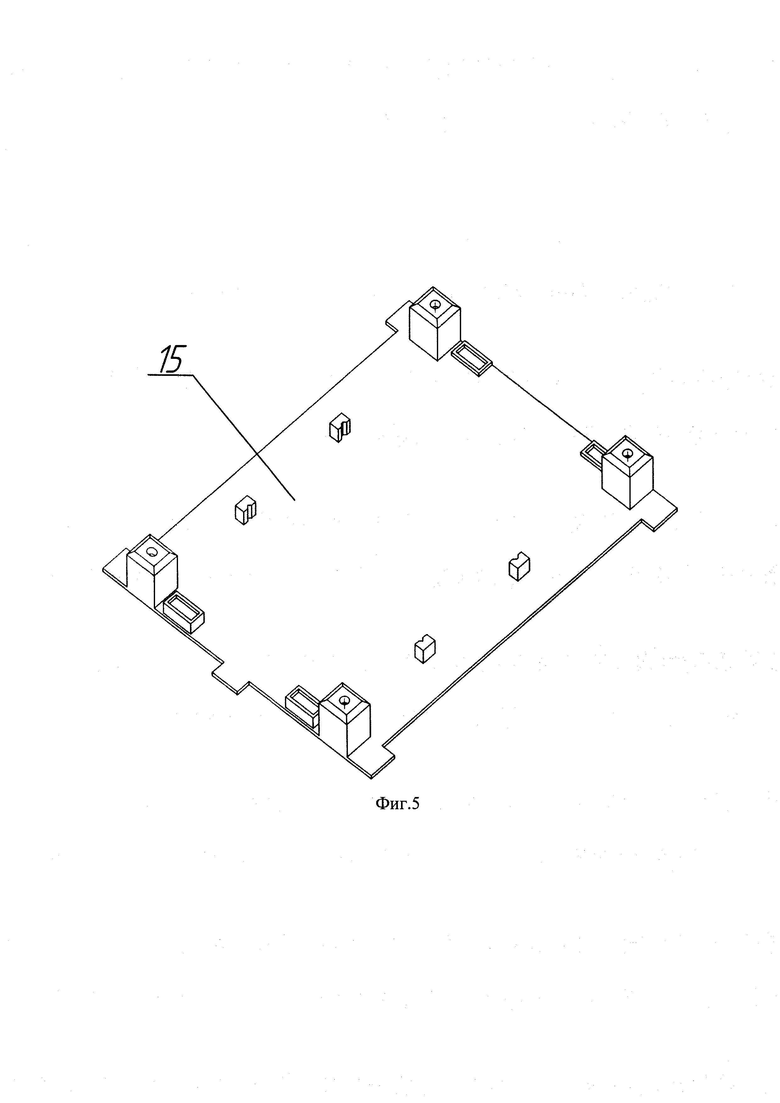

- на фиг. 5 изображена базовая платформа для установки стапелей и кассеты;

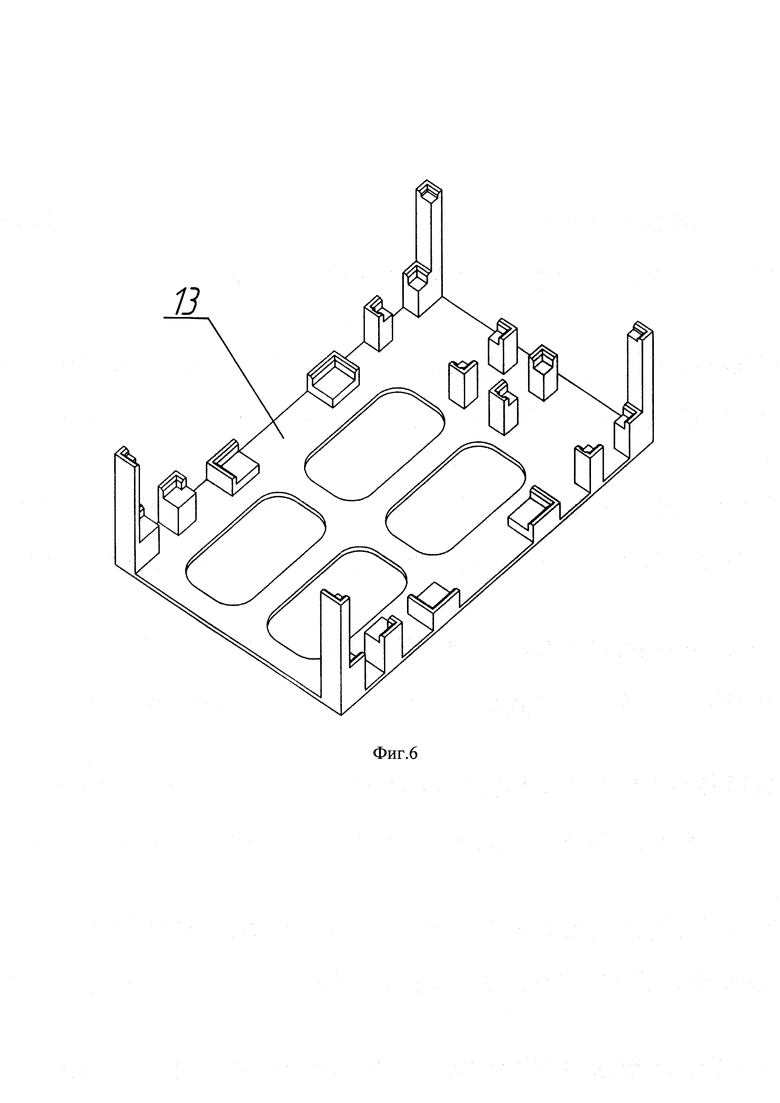

- на фиг. 6 изображен пример стапеля панели +Y.

Технологический процесс осуществляется на участках подготовки и сборки по схеме стапельной сборки на основе механосборки с использованием винтового крепежа. Работа по комплектации сборочных единиц и оснастки производится на участке подготовки.

Скомплектованные позиции контролируются на правильность размещения компонентов сборки и устанавливаются на стол транспортировочной тележки (1) в заданном положении. Тележка отправляется на участок сборки. Все указанные работы выполняются вручную.

На участке выполняются сборочные и монтажные работы с помощью двух роботов, грузовой робот (РГ) (2) и робот-оператор (РО) (3).

Транспортировочная тележка (1) привозит на участок свой стол и позиционирует его рядом с рабочим столом (4) и РГ (2). РГ осуществляет разгрузку стола транспортировочной тележки (1) и выставляет приспособления с панелями -Z (5), +Y (6), -Y (7), +Х (8), +Z (9) и платами (10) на основания (11) рабочего стола (4) с необходимой точностью. Приспособления для панелей -Z (5), +Y (6), -Y (7) состоят из соответствующих стапелей (12, 13, 14) и одинаковых по конструкции базовых платформ (15), а приспособление для панелей +Х (8), +Z (9) и плат (10) состоит из кассеты (16) и также базовой платформы (15).

Транспортировочная тележка (1) забирает стол и возвращается на исходную позицию.

На участке основной сборки выполняются работы, включающие в себя операции по подготовке компонентов в виде покупных изделий путем оснащения их переходниками от штатного разъема до разъема, соединяющего их с платой (10) непосредственно на месте установки и монтажа. Переходники имеют половину штатного разъема, соединенную с помощью кабеля или шлейфа с разъемом печатной платы (10) типа Slot и крепежным элементом.

Печатные платы (10), изготовленные в рамках серийного производства, контролируются по геометрии; компоненты в виде покупных изделий после доработки также проходят контроль качества электрических соединений на соответствие требованиям. На печатных платах закрепляются вручную соответствующие солнечные датчики (СД) и магнитометр.

После операции контроля производится установка компонентов в соответствующих стапелях (12, 13, 14) для сборки трех панелей (5, 6, 7), а также производится комплектация кассеты (16) для двух панелей (8, 9) и четырех плат (10).

Сборка панелей в стапелях

Панель -Z (5)

РО (3) осуществляет последовательный забор из стойки (17) двух штырей и с их помощью выполняет взаимную фиксацию внутренней стенки панели (5) и компонента в виде аккумуляторной батареи на панели -Z (5), забирает из бункера шесть винтов М3×9 с помощью отвертки и последовательно осуществляет их постановку, затем удаляет обратно в стойку (17) для штырей два штыря и на их место ставит два винта, поворачивает прижимы на стапеле (12) отверткой.

Панель -Y (7)

РО осуществляет последовательный забор из стойки (17) двух штырей и фиксирует первый компонент панели -Y (7) относительно внутренней стенки, после чего закрепляет компонент с помощью двух винтов, переставляет штыри на следующий компонент и заполняет освободившиеся отверстия винтами. Указанный порядок действий повторяется последовательно по всем компонентам, закрепляемыми на данной панели. Работы заканчиваются возвратом двух штырей на соответствующее рабочее место в стойке (17).

РГ забирает из кассеты (16) с помощью присоски (пальцев) плату (10) для панели -Y (7) и устанавливает ее в стапель (14) поверх внешней стенки панели (7) в правильное положение.

РО устанавливает два штыря, осаживает пальцами разъемы, после чего выполняет постановку винтов М3×6, соединяющих плату со стенкой и поворачивает прижимы на стапеле отверткой.

Панель +Y (6)

РО осуществляет последовательную фиксацию компонентов и внутренней стенки панели +Y (6) с помощью штырей подобно панели -Y (7) и их соединение винтами и поворачивает прижимы отверткой.

РГ забирает из кассеты (16) плату (10) для панели +Y (6) и кладет на нее.

РО фиксирует плату штырями, осаживает разъемы и присоединяет ее к стенке винтами М3×6.

Общая сборка

Общая сборка аппарата осуществляется на рабочем месте, оснащенном фиксаторами в виде двух неподвижных линеек (18), смонтированных под утлом 90° в средней части рабочего стола (4), а также двух, оснащенных приводами, подвижных линеек-прижимов (19) попарно параллельных линейкам фиксаторов (18).

Ход прижимов - порядка 150 мм, усилие прижима - 0,5-1 кг.

Установка панели +Y (6)

РГ с помощью присоски вынимает панель +Y (6) из стапеля (13), переносит и опускает на рабочее место общей сборки таким образом, чтобы плоскость панели была перпендикулярна плоскости рабочего стола, внешняя плоскость панели была параллельна плоскости боковой линейки-фиксатора (18) и верхний торец панели упирался в верхнюю линейку-фиксатор. Присоска уходит. Прижимы (19) осуществляют мягкое поджатие панели к линейкам-фиксаторам (18).

Установка панели +Z (9)

РГ забирает присоской (пальцами) панель +Z (9) из кассеты (16) и кладет ее на панель +Y (6) в правильное положение (согласно электронной модели).

РО последовательно забирает два штыря и фиксирует положение панели +Z (9) относительно стенки панели +Y (6), после чего осуществляет постановку винтов М3×9. Присоска уходит. После удаления штырей РО завинчивает на их место винты. Прижимы (19) отходят.

РГ с помощью присоски, удерживая сборку за плату панели +Y (6), поднимает ее на ~200 мм, разворачивает на 180° относительно оси, а затем на 180° относительно другой оси и опускает на стол внутри фиксаторов (18). Присоска уходит. Прижимы (19) осуществляют поджатие панели к линейкам-фиксаторам (18).

Установка панели -Z (5)

РГ с помощью присоски вынимает панель -Z (5) из стапеля и устанавливает ее в зазор между торцом стенки -Z (5) и линейкой, переносит присоску в зону штыревого разъема и осуществляет обжатие разъема. Присоска уходит.

РО, используя штыри, корректирует положение панели -Z (5) по кромкам панели +Y (6), ставит винты по кромке. Закручивает винты. Убирает штыри. Закручивает оставшиеся отверстия.

Установка панели +Х (8)

РГ забирает присоской панель +Х (8) из кассеты (16) и кладет ее в торец установленных панелей (+Y (6), +Z (9), -Z (5)) в правильное положение (согласно электронной модели) и удерживает.

РО последовательно забирает два штыря и фиксирует положение панели +Х (8) относительно стенки панели +Y (6) и -Z (5), после чего осуществляет постановку винтов М3×9 по кромкам панели +Y (6) и -Z (5). Присоска уходит. После удаления штырей РО завинчивает на их место винты М3×9.

РГ с помощью присоски берется за панель +Х (8) сборки, поднимает ~на 100 мм, переворачивает ее на 90° относительно оси и опускает на место ОС внутри фиксаторов (18). Присоска уходит. Прижимы (19) осуществляют прижатие сборки к линейкам-фиксаторам (18).

Установка панели -Y (7)

РГ с помощью присоски вынимает из стапеля панель -Y (7), разворачивает ее на 90° относительно оси по часовой стрелке и переносит на рабочее место над проемом между панелями +Z (9), -Z (5) в положение согласно электронной модели, опускает панель -Y (7) в проем на технологические упоры. Постановка на технологические упоры осуществляется со сдвигом по оси -X на величину 5-10 мм. Присоска уходит.

РО с помощью пальцев ставит по два штыря с каждой стороны панели -Y (7) в точках ее соединения с панелями +Х (8), +Z (9), -Z (5) и осуществляет соединение посредством винтов в свободные отверстия. Штыри удаляются, на их место ставятся и закручиваются винты. Прижимы уходят.

РГ с помощью присоски берет сборку за стенку панели +Х (8), поднимает, разворачивает на 90° относительно оси X и кладет на рабочее место. Присоска уходит. Прижимы (19) осуществляют прижатие сборки к линейкам-фиксаторам (18).

Установка платы на панель -Z (5)

РГ забирает из кассеты (16), с помощью присоски, плату (10) для панели -Z (5) и устанавливает ее на панель -Z (5).

РО своими пальцами «поправляет» положение платы по оси X и осаживает разъемы, с помощью штырей корректирует положение платы и осуществляет присоединение посредством винтов М3×6 платы к стенке панели. Прижимы уходят.

Установка платы на панель +Z (9)

РГ с помощью присоски берет сборку за стенку панели +Х (8), поднимает, разворачивает на 180° относительно оси X и кладет на рабочее место. Присоска уходит. Прижимы (19) осуществляют прижатие сборки к линейкам-фиксаторам (18).

РГ забирает из кассеты (16), с помощью присоски, плату (10) для +Z (9) и устанавливает ее на стенку панели +Z (9).

РО своими пальцами «поправляет» положение платы по оси X и осаживает разъемы, с помощью штырей корректирует положение платы и осуществляет присоединение посредством винтов М3×6 платы к стенке панели. Прижимы уходят.

Далее с помощью присоски осуществляется перенос общей сборки корпуса МКА на транспортировочную тележку (1).

Тележка (1) с общей сборкой, двумя ящиками с солнечными батареями (СБ) и активная фазированная антенная решетка (АФАР) отправляются на участок испытаний, где перед началом и в ходе испытаний на сборку монтируются панели СБ, панели и блоки АФАР.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ КОСМИЧЕСКИХ АППАРАТОВ | 2024 |

|

RU2825164C1 |

| КОНСТРУКЦИЯ УНИФИЦИРОВАННОЙ КОСМИЧЕСКОЙ ПЛАТФОРМЫ, ОРИЕНТИРОВАННОЙ НА АВТОМАТИЗИРОВАННУЮ СБОРКУ | 2024 |

|

RU2825163C1 |

| РОБОТИЗИРОВАННЫЙ СПОСОБ ПОСТАНОВКИ ПЛАТ В КОРПУС МАЛОГО КОСМИЧЕСКОГО АППАРАТА НАНОКЛАССА | 2024 |

|

RU2824225C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2657816C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1988 |

|

SU1607301A1 |

| СПОСОБ СБОРКИ ИНТЕРЬЕРА САЛОНА ПАССАЖИРСКОГО САМОЛЕТА | 2003 |

|

RU2240962C2 |

| Способ изготовления цилиндрической вставки корпуса судна | 1983 |

|

SU1105372A1 |

| Стапель для установки моноблока в отсек изделия | 2023 |

|

RU2805426C1 |

| СПОСОБ РЕМОНТА АГРЕГАТА СОТОВОЙ КОНСТРУКЦИИ ВОЗДУШНОГО СУДНА И СТАПЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2747889C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1992 |

|

RU2067543C1 |

Изобретение относится к космической технике, а более конкретно к области автоматизированной сборки универсальных космических платформ. Для сборки космических аппаратов к рабочему столу доставляют приспособления с компонентами в виде бортовой аппаратуры, панелями и платами на автоматической транспортировочной тележке. Осуществляют разгрузку с помощью грузового робота. С помощью робота-оператора осуществляют последовательное закрепление бортовой аппаратуры на панелях. Далее осуществляют общую сборку аппарата на сборочном рабочем месте с помощью грузового робота и робота-оператора. В итоге осуществляют перенос общей сборки корпуса космического аппарата на транспортировочную тележку. Достигается сокращение времени сборки всего космического аппарата. 6 ил.

Способ автоматизированной сборки космических аппаратов, заключающийся в том, что сборку осуществляют с помощью роботов, отличающийся тем, что к рабочему столу с установленными на нем основаниями, стойкой для штырей и сборочным рабочим местом, оснащенным фиксаторами в виде двух неподвижных линеек, смонтированных под углом 90°, а также двух оснащенных приводами подвижных линеек-прижимов, попарно параллельных линейкам фиксаторов, доставляют приспособления с компонентами в виде бортовой аппаратуры, панелями и платами на автоматической транспортировочной тележке, осуществляют разгрузку с помощью грузового робота, который устанавливает приспособления для панелей, каждое из которых состоит из базовой платформы и стапеля с компонентами в виде бортовой аппаратуры и соответствующей панелью космического аппарата, а также приспособление для плат, состоящее также из базовой платформы и кассеты с платами, после чего с помощью робота-оператора осуществляют последовательное закрепление бортовой аппаратуры на панелях, для этого робот-оператор осуществляет последовательный забор из стойки двух штырей и с их помощью выполняет взаимную фиксацию внутренней стенки панели и компонента бортовой аппаратуры, забирает из бункера необходимое количество винтов и производит их установку, затем удаляет обратно в стойку для штырей два штыря и на их место устанавливает два винта, далее осуществляют общую сборку аппарата на сборочном рабочем месте с помощью грузового робота и робота-оператора, для этого грузовой робот устанавливает в сборочной рабочей области одну собранную панель путем изъятия ее из стапеля с возможностью поворота вокруг своих осей, затем пристыковывает к этой панели следующую, робот-оператор фиксирует эти панели с помощью винтов, после чего конструкцию поворачивают и устанавливают следующую панель, также с помощью грузового робота из кассеты изымают платы с последующей их установкой на внешних поверхностях панелей космического аппарата путем стыковки имеющихся на них разъемов, а также присоединяют посредством винтов платы к стенке панели, далее осуществляют перенос общей сборки корпуса космического аппарата на транспортировочную тележку.

| US 20220144460 A1, 12.05.2022 | |||

| УСТРОЙСТВО И МЕТОДИКА ПРОИЗВОДСТВА И СБОРКИ УСТРОЙСТВА КОСМИЧЕСКОГО КОРАБЛЯ В КОСМОСЕ | 2016 |

|

RU2732637C2 |

| Устройство для изготовления гнутых стеклянных трубчатых изделий | 1958 |

|

SU119664A1 |

| US 8229586 B2, 24.07.2012. | |||

Авторы

Даты

2024-08-06—Публикация

2024-01-31—Подача