Изобретение относится к катализаторам дегидрирования легких алканов и может быть использовано в нефтехимической промышленности.

Процессы дегидрирования легких алканов традиционно используют для производства важных продуктов нефтехимии - олефинов. Добавление углекислого газа в качестве мягкого окислителя способствует более полному протеканию реакции дегидрирования легких алканов, но при этом требует разработки специальных катализаторов, сохраняющих высокую активность и высокую селективность по целевому олефину.

Известен катализатор окислительного дегидрирования пропана, описанный в заявке US2022152594, 2022. Катализатор состоит из носителя (оксида щелочноземельного металла и карбоната щелочноземельного металла) и нанесенных на носитель оксидов ванадия.

Недостатками катализатора являются низкая селективность по пропилену (до 60%) и низкая стабильность с течением времени в ходе реакции дегидрирования в присутствии углекислого газа.

Известен катализатор окислительного дегидрирования пропана, описанный в патенте RU2708623, 2019. Катализатор содержит соединение, выбранное из группы В-нитрида, В-карбида, Ti-борида, Ni-борида, Nb- борида, Si-нитрида, Ti-нитрида и Al-нитрида.

Недостатками катализатора являются низкая конверсия пропана (до 20%), а также низкая стабильность с течением времени в ходе реакции дегидрирования пропана в присутствии углекислого газа.

Известен катализатор окислительного дегидрирования пропана в присутствии углекислого газа, описанный в заявке JPH04270104, 1992. Катализатор состоит из носителя (оксида алюминия) и активного компонента, выбранного из группы: оксид хрома, оксид цинка, оксид галлия, палладий.

Недостатками катализатора являются низкая селективность по пропилену и низкая конверсия пропана.

Известен катализатор окислительного дегидрирования пропана в присутствии углекислого газа, описанный в заявке CN1939588, 2007. Катализатор состоит из носителя (сплава железа, хрома и алюминия с нанесенным оксидом алюминия и мезопористым диоксидом кремния типа SBA-15) и активного компонента, состоящего из хрома, ванадия или их смеси. В случае использования хрома в качестве активного компонента, его содержание составляет от 2,5 до 12,5%мас., а максимальный выход пропилена - 33,97% мольн. при содержании хрома 7,5%мас. и температуре проведения процесса 700°С.

Недостатками катализатора являются сложность изготовления (связанная с необходимостью изготовления носителя из сплава железа, хрома и алюминия), низкая стабильность с течением времени в ходе реакции дегидрирования в присутствии углекислого газа и высокое содержание хрома.

Известен катализатор окислительного дегидрирования пропана в присутствии углекислого газа, описанный в заявке CN101966466, 2011. В соответствии с данным изобретением катализатор окислительного дегидрирования пропана в присутствии углекислого газа состоит из носителя (цеолита типа Na-ZSM-5) и оксидов хрома, нанесенных на носитель из расплавов солей хрома (нитрата, хлорида или сульфата хрома) в количестве от 0,5 до 10%мас. в пересчете на хром по отношению к массе носителя.

Недостатками катализатора являются сложность изготовления (связанная с необходимостью изготовления носителя цеолита типа Na-ZSM-5 и необходимостью использования расплавов солей хрома), а также низкая температурная стабильность (до 650°С).

Наиболее близким по существу и назначению к предлагаемому изобретению является катализатор, описанный в заявке US2009182186, 2009. В соответствии с данным изобретением катализатор окислительного дегидрирования пропана в присутствии углекислого газа состоит из носителя (пористого диоксида кремния с диаметром пор от 2 до 10 нм и удельной площадью от 400 до 1200 м2/г) и оксидов хрома, нанесенных на носитель в количестве от 2 до 15%мас. в пересчете на хром по отношению к массе пористого диоксида кремния. Максимальный выход пропилена составляет 49%мольн. при содержании хрома 10%мас.и при температуре 630°С.

Из анализа указанного источника информации следует, что описанный катализатор обладает недостаточно высокой термостабильностью с течением времени в ходе реакции дегидрирования в присутствии углекислого газа.

Технической проблемой, на которую направлено данное изобретение, является повышение устойчивости катализатора к дезактивации при высоких температурах в присутствии воды, которая образуется при конверсии диоксида углерода при сохранении высокой активности катализатора.

Указанная проблема решается созданием наноструктурированного катализатора окислительного дегидрирования пропана в присутствии углекислого газа, состоящего из носителя, содержащего, мас.%:

и оксида хрома, нанесенного на носитель в количестве 1,0-9,9% в пересчете на металл от массы носителя, причем алюмосиликатные нанотрубки с упорядоченным мезопористым оксидом кремния образуют единый структурированный композит, в котором упорядоченный мезопористый оксид кремния армирован алюмосиликатными нанотрубками, а оксид хрома равномерно распределен на внешней поверхности и в порах носителя.

Достигаемый технический результат заключается в обеспечении увеличения площади контакта молекул пропана с каталитическими центрами, равномерно расположенными на внешней поверхности и в порах носителя, повышении термостабильности катализатора за счет армирования упорядоченного мезопористого оксида кремния алюмосиликатными нанотрубками.

Сущность изобретения заключается в следующем

Согласно настоящему изобретению, катализатор состоит из носителя и оксида хрома, нанесенного на носитель.

Причем алюмосиликатные нанотрубки с упорядоченным мезопористым оксидом кремния, входящие в состав носителя, образуют единый структурированный композит, в котором упорядоченный мезопористый оксид кремния армирован алюмосиликатными нанотрубками, а оксид хрома равномерно распределен на внешней поверхности и в порах носителя.

В качестве носителя используют композит, состоящий из алюмосиликатных нанотрубок (например, галлуазита), упорядоченного мезопористого оксида кремния (например, типа МСМ-41) и оксида алюминия.

Содержание алюмосиликатных нанотрубок в составе носителя составляет 25,0-55,0%мас., предпочтительно 25,0-40,0%мас., например, 25,0%мас.

Содержание упорядоченного мезопористого оксида кремния в составе носителя составляет 25,0-55,0%мас., более предпочтительно 40,0-55,0%мас., например, 55,0%мас.

Содержание оксида алюминия в составе носителя составляет 10,0-40,0%мас., предпочтительно 15,0-25,0%мас., например, 20,0%мас.

Количество нанесенного на носитель оксида хрома в пересчете на металл от массы носителя составляет 1,0-9,9%, предпочтительно 1,0-7,0%, например, 5,0%.

Катализатор готовят в три этапа.

На первом этапе алюмосиликатные нанотрубки, природные или синтетические с общей формулой Al2Si2(OH)4*nH2O, где n=0-2, предпочтительно, галлуазит с химической формулой Al2Si2(OH)4*2H2O, (длина 0,5-2 мкм, диаметр внутренней полости 10-30 нм) диспергируют при воздействии ультразвука в водный раствор цетилтриметиламмоний бромида (5-10%мас.). Далее к полученной смеси при интенсивном перемешивании добавляют рассчитанное количество прекурсора кремния - силиката натрия, аэросила, тетраэтилортосиликата, предпочтительно - тетраэтилортосиликата, в течение 30-120 минут. рН смеси доводят до 9-11 водным раствором аммиака с последующим выдерживанием полученного геля при температуре 80-95°С в течение 4-18 ч. Полученный твердый осадок фильтруют, промывают трехкратно дистиллированной водой до отсутствия бромид-ионов в промывной воде. Твердое вещество сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 часов, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч.

На втором этапе полученный композит смешивают с прекурсором оксида алюминия - бемитом, добавляют пептизирующий раствор 1М азотной кислоты по влагоемкости и формуют в виде черенков с диаметром 1-2 мм. Материал сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 часов, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч с получением носителя, предпочтительно, носителя МСМ-41-галлуазит/Al2O3.

На третьем этапе полученный носитель пропитывают по влагоемкости раствором соли нитрата хрома (III) в деионизированной воде, выдерживают в течение 4-12 часов в закрытом бюксе. Материал сушат при комнатной температуре в течение 4-24 ч, далее при 110-130°С в течение 8-24 часов, прокаливают при 550-600°С в токе воздуха в течение 4-8 ч с получением катализатора, предпочтительно, Cr2O3/МСМ-41-галлуазит/Al2O3.

Высокая удельная площадь поверхности композитного материала и носителя на его основе обеспечивают равномерное нанесение оксида хрома по всей внешней поверхности и в порах носителя, что приводит к увеличению площади контакта молекул пропана и углекислого газа с каталитическими центрами. Армирование алюмосиликатными нанотрубками упорядоченного мезопористого оксида кремния в составе катализатора обуславливает высокую термическую и термопаровую стабильность указанного катализатора в условиях процесса окислительного дегидрирования пропана в присутствии углекислого газа (температура 550-700°С, наличие воды).

Окислительное дегидрирование пропана в присутствии углекислого газа проводят в проточном реакторе с неподвижным слоем катализатора при давлении 0,1 МПа, температуре 550-700°С, мольном соотношении CO2/С3Н8=1-5:1, предпочтительно 2:1,газовой скорости подачи сырья 1200-3600 мл*г-1*ч-1.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1

Используют катализатор, состоящий из носителя, содержащего, %мас: алюмосиликатные нанотрубки (галлуазит) - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0% в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении CO2/C3H8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: после проведения реакции в течение 2 часов: конверсия пропана и углекислого газа составляют 13,8 и 5,1% соответственно, селективность по пропилену - 81,5%.

Пример 2

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0% в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 37,6 и 12,6% соответственно, селективность по пропилену - 48,6%.

Пример 3

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 66,8 и 18,3% соответственно, селективность по пропилену - 30,7%.

Пример 4

Используют катализатор, состоящий из носителя, содержащего, %мас: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 29,7 и 8,53% соответственно, селективность по пропилену - 52,3%.

Пример 5

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 23,1 и 7,2% соответственно, селективность по пропилену - 54,1%.

Пример 6

Используют катализатор, состоящий из носителя, содержащего, %мас: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=1, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 40,0 и 14,2% соответственно, селективность по пропилену - 44,6%.

Пример 7

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении СО2/С3Н8=5, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 23,32 и 16,5% соответственно, селективность по пропилену - 53,8%.

Пример 8

Используют катализатор, состоящий из носителя, содержащего, %мас: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 1,0%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-11. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 51,6 и 15,4% соответственно, селективность по пропилену - 24,8%.

Пример 9

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 55, упорядоченный мезопористый оксид кремния - 25, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 9,9%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении СО2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 9,6 и 4,2% соответственно, селективность по пропилену - 83,6%.

Пример 10

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

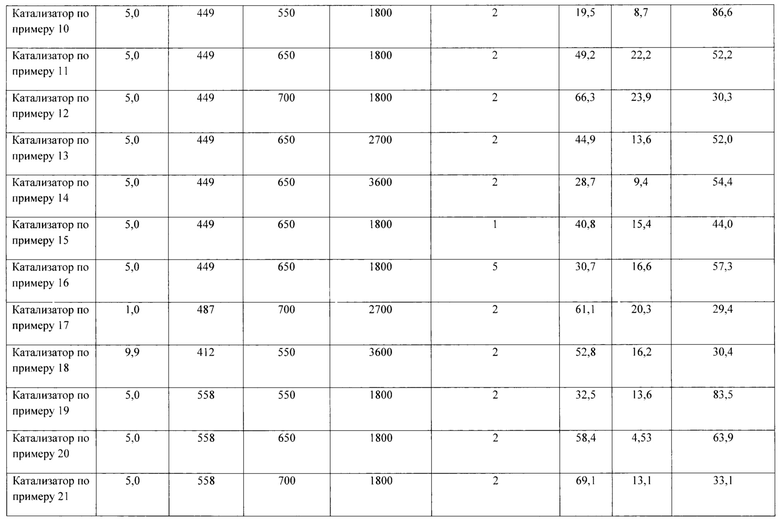

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 19,5 и 8,7% соответственно, селективность по пропилену - 86,6%.

Пример 11

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 49,2 и 22,2% соответственно, селективность по пропилену - 52,2%.

Пример 12

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 66,3 и 23,9% соответственно, селективность по пропилену - 30,3%.

Пример 13

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 44,9 и 13,6% соответственно, селективность по пропилену - 52,0%.

Пример 14

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 28,7 и 9,4% соответственно, селективность по пропилену - 54,4%.

Пример 15

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=1, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 40,8 и 15,4% соответственно, селективность по пропилену - 44,0%.

Пример 16

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=5, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 30,7 и 16,6% соответственно, селективность по пропилену - 57,3%.

Пример 17

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве -1,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 61,1 и 20,3% соответственно, селективность по пропилену - 29,4%.

Пример 18

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 40, упорядоченный мезопористый оксид кремния - 40, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 9,9%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 52,8 и 16,2% соответственно, селективность по пропилену - 30,4%.

Пример 19

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 32,5 и 13,6% соответственно, селективность по пропилену - 83,5%.

Пример 20

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 58,4 и 4,53% соответственно, селективность по пропилену - 63,9%.

Пример 21

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 1169,1 и 13,1% соответственно, селективность по пропилену - 33,1%.

Пример 22

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 52,6 и 6,5% соответственно, селективность по пропилену - 63,9%.

Пример 23

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 48,9 и 5,2% соответственно, селективность по пропилену - 64,0%.

Пример 24

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=1, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 59,4 и 8,2% соответственно, селективность по пропилену - 59,7%.

Пример 25

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 5,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 650°С, мольном соотношении CO2/С3Н8=5, газовой скорости подачи сырья 1800 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 49,9 и 7,62% соответственно, селективность по пропилену - 65,1%.

Пример 26

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 1,0%мас. в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 700°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 2700 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 59,3 и 7, 2% соответственно, селективность по пропилену - 32,9%.

Пример 27

Используют катализатор, состоящий из носителя, содержащего, %мас.: алюмосиликатные нанотрубки - 25, упорядоченный мезопористый оксид кремния - 55, оксид алюминия - 20, и оксида хрома, нанесенного на носитель в количестве - 9,9%мас.в пересчете на металл от массы носителя.

Проводят окислительное дегидрирование пропана в присутствии углекислого газа при температуре 550°С, мольном соотношении CO2/С3Н8=2, газовой скорости подачи сырья 3600 мл*г-1*ч-1. При этом получают следующие результаты: конверсия пропана и углекислого газа составляют 33,7 и 14,1% соответственно, селективность по пропилену - 82,8%.

Условия проведения процесса гидрирования в присутствии описываемого катализатора и полученные при этом результаты по приведенным примерам 1-27 приведены в таблице.

Из представленных данных следует, что все используемые в приведенных примерах катализаторы проявляют высокую активность в реакции дегидрирования пропана в присутствии углекислого газа в проточном реакторе с неподвижным слоем катализатора при давлении 0,1 МПа, температуре 550-700°С, мольном соотношении CO2/С3Н8=1-5:1, газовой скорости подачи сырья 1200-3600 мл*г-1*ч-1.

Таким образом, использование алюмосиликатных нанотрубок и упорядоченного мезопористого оксида кремния в составе описываемого катализатора, позволяет увеличить его стабильность к воздействию водяного пара и проводить процесс дегидрирования в более жестких условиях по сравнению с аналогом (выше 650°С). При этом описываемый катализатор обладает высокой активностью. Так, конверсии пропана и углекислого газа достигают значений 69,1 и 23,9% соответственно, селективность по пропилену - 86,6%.

Использование описываемого катализатора, содержащего компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мезопористый алюмосиликатный катализатор окислительного дегидрирования пропана | 2023 |

|

RU2825136C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2005 |

|

RU2280021C1 |

| Способ получения пропилена из пропана под действием сверхкритического CO | 2019 |

|

RU2778109C2 |

| Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти | 2022 |

|

RU2797423C1 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПАРА-КСИЛОЛА ДО ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2019 |

|

RU2722302C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПРОПАНА И СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2751703C1 |

| Микро-мезопористый катализатор изомеризации ароматической фракции С-8 | 2023 |

|

RU2820453C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ДЕГИДРИРОВАНИЯ ПРОПАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2024 |

|

RU2840849C1 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

Изобретение относится к катализаторам дегидрирования легких алканов. Предложен наноструктурированный катализатор окислительного дегидрирования, содержащего носитель, состоящий, мас.%: из 25,0-55,0 алюмосиликатных трубок, 25,0-55,0 упорядоченного мезопористого оксида кремния и оксида алюминия до 100, а также оксид хрома, взятого в количестве 1,0-9,9% в пересчёте на металл от массы носителя, причём алюмосиликатные нанотрубки с упорядоченным мезопористым оксидом кремния образуют единый структурированный композит, в котором упорядоченный мезопористый оксид кремния армирован алюмосиликатными нанотрубками, а оксид хрома равномерно распределен на внешней поверхности и в порах носителя. Технический результат – повышение устойчивости катализатора к дезактивации при высоких температурах путём увеличения термостабильности катализатора за счёт армирования мезопористого оксида кремния алюмосиликатными нанотрубками. 1 табл., 27 пр.

Наноструктурированный катализатор окислительного дегидрирования пропана в присутствии углекислого газа, состоящий из носителя, содержащего, мас.%:

и оксида хрома, нанесенного на носитель в количестве 1,0-9,9% в пересчете на металл от массы носителя, причем алюмосиликатные нанотрубки с упорядоченным мезопористым оксидом кремния образуют единый структурированный композит, в котором упорядоченный мезопористый оксид кремния армирован алюмосиликатными нанотрубками, а оксид хрома равномерно распределен на внешней поверхности и в порах носителя.

| US 2009182186 A1, 16.07.2009 | |||

| US 0004354924 A1, 19.10.1982 | |||

| ОТРЕЗНОЙ РЕЗЕЦ | 0 |

|

SU338307A1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676704C1 |

| СТРОИТЕЛЬНАЯ УСТАНОВКА И СПОСОБ ПОДЪЕМА МАЧТЫ | 2012 |

|

RU2516401C2 |

Авторы

Даты

2023-07-03—Публикация

2022-12-08—Подача