ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

По этой заявке испрашивается приоритет заявки на патент Японии № 2020-057674, описание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к установке для получения пропиленоксида и способу получения пропиленоксида.

УРОВЕНЬ ТЕХНИКИ

В качестве способа получения пропиленоксида известен способ эпоксидирования пропилена с использованием перекиси в присутствии катализатора (см. патентную литературу 1 и 2).

В качестве установки для получения пропиленоксида таким способом известна установка, включающая: множество реакторов, в которых хранится катализатор; линию подачи, которая подает пропилен и перекись в качестве сырья для реакции в каждый реактор; разгрузочную линию, которая выгружает реакционную смесь, содержащую пропиленоксид, из каждого реактора; и соединительные линии, которые соединяют реакторы друг с другом, чтобы обеспечить подачу реакционной смеси, которая выгружается из каждого реактора и которая содержит исходные материалы реакции, во множество других реакторов, известны (см. патентную литературу 3).

При производстве пропиленоксида с использованием такого производственного оборудования, один или несколько реакторов из множества реакторов переводят в нерабочее состояние, при котором подача сырья для реакции перекрывается, и множество других реакторов переводят в рабочее состояние, при котором подается сырье для реакции и проводится реакция эпоксидирования. Таким образом, образование пропиленоксида осуществляется во множестве реакторов в рабочем состоянии.

Когда образование пропиленоксида продолжается таким образом, активность катализатора снижается, так что реакция эпоксидирования не может быть проведена эффективно. Поэтому катализатор, активность которого была снижена (дезактивированный), необходимо заменять в каждом реакторе. В частности, из множества реакторов в рабочем состоянии, реактор, в котором был дезактивирован катализатор, переключается в нерабочее состояние, а реактор в нерабочем состоянии переключается в рабочее состояние. Затем катализатор в реакторе, переведенном в нерабочее состояние, заменяют, в то время как образование пропиленоксида выполняют во множестве реакторов в рабочем состоянии. Таким образом, катализатор может быть заменен без прекращения образования пропиленоксида, и, следовательно, может осуществляться эффективная работа.

Однако трудно заранее определить время до дезактивации катализатора для каждого реактора, и поэтому трудно определить время замены катализатора для каждого реактора.

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

Патентная литература

Патентная литература 1: JP 2005-97175 A

Патентная литература 2: JP 2005-97185 A

Патентная литература 3: JP 2001-526280 T

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Соответственно, целью настоящего изобретения является создание установки для получения пропиленоксида и способа получения пропиленоксида, с помощью которых можно легко определить время замены катализатора для каждого реактора.

Решение проблемы

Установка для получения пропиленоксида по настоящему изобретению представляет собой установку для получения пропиленоксида, которая производит пропиленоксид посредством эпоксидирования пропилена с использованием перекиси в присутствии титаносиликата, где установка включает:

по меньшей мере, три реактора, в которых хранится титаносиликат, и в которые в качестве сырья для реакции подаются пропилен и перекись;

линию подачи, которая подает сырье для реакции, которое еще не подано в каждый реактор, в каждый реактор;

разгрузочную линию, которая соединена с каждым реактором и которая выгружает реакционную смесь, содержащую пропиленоксид, из каждого реактора;

механизм переключения, который способен переключать состояние каждого реактора между рабочим состоянием, когда подается сырье для реакции и проводится реакция эпоксидирования, и нерабочим состоянием, когда подача сырья для реакции отключена, т.е. способен менять реактор в нерабочем состоянии по очереди, и который выполняет переключение таким образом, что только реакторы в рабочем состоянии соединены гидравлически последовательно или параллельно, что позволяет подавать сырье для реакции в реакторы в рабочем состоянии; и

механизм отбора проб, который отбирает часть реакционной смеси из каждой линии выгрузки, соединенной с каждым реактором.

Она может быть сконфигурирована таким образом, что установка для получения пропиленоксида по настоящему изобретению дополнительно включает

соединительную линию, которая гидравлически соединяет реакторы друг с другом, и которая подает реакционную смесь, выгружаемую из одного из соединенных реакторов, в другой реактор, где реакционная смесь содержит сырье для реакции, где

механизм переключения соединяет только реакторы в рабочем состоянии последовательно соединительной линией или линиями.

Он может быть сконфигурирован таким образом, что каждый реактор включает: зону подачи, в которую подается сырье для реакции; и зону выгрузки, из которой выгружается реакционная смесь, и

дополнительно включает термометры, которые измеряют внутреннюю температуру в зоне подачи и выгрузки, соответственно.

Он может быть сконфигурирован таким образом, что каждый реактор включает слой титаносиликата, образованный накапливающимся титаносиликатом, и

дополнительно включает термометр, который измеряет внутреннюю температуру слоя титаносиликата.

Он может быть сконфигурирован таким образом, что каждый реактор включает: зону подачи, в которую подается сырье для реакции; и зону выгрузки, которая выгружает реакционную смесь, и

дополнительно включает в себя манометры, которые измеряют внутреннее давление в зоне подачи и выгрузки, соответственно.

По меньшей мере, три реактора могут иметь примерно одинаковый размер.

Его можно сконфигурировать таким образом, чтобы каждый реактор имел цилиндрическую форму, и когда внутренний диаметр реактора принимается равным D (м), а высота реактора принимается равной L (м), L/D составляет от 0,5 до 20.

Каждый реактор может включать клапан сброса давления, способный сбрасывать внутреннее давление.

Он может быть сконфигурирован таким образом, что механизм отбора проб включает линию отбора проб, которая ответвляется от каждой линии выгрузки, соединенной с каждым реактором, и которая принимает часть реакционной смеси, и

внутренний диаметр линии отбора проб меньше внутреннего диаметра линии выгрузки, к которой подсоединяется линия отбора проб.

Он может быть сконфигурирован таким образом, что линия отбора проб включает в себя уплотняющую часть, способную образовывать плотно закрытую область для удерживания реакционной смеси, и имеет отверстие для отбора проб на уплотняющей части.

Титаносиликатом может быть силилированный титаносиликат.

Титаносиликатом может быть титаносиликат, силилированный 1,1,1,3,3,3-гексаметилдисилазаном.

Перекись может быть органической перекисью.

Органическая перекись может быть, по меньшей мере, выбрана из группы, состоящей из гидроперекиси кумола, гидроперекиси этилбензола и гидроперекиси трет-бутила.

Способ получения пропиленоксида по настоящему изобретению использует вышеописанную установку для получения пропиленоксида и включает:

(1) первую стадию замены титаносиликата в реакторе в нерабочем состоянии, при подаче сырья для реакции в реакторы в рабочем состоянии и проведении эпоксидирования;

(2) вторую стадию использования механизма переключения для переключения реактора из нерабочего состояния, в котором был заменен титаносиликат, в рабочее состояние, и переключения одного или нескольких реакторов из множества реакторов в рабочем состоянии в нерабочее состояние, и подачу сырья для реакции в реакторы в рабочем состоянии и проведение эпоксидирования; и

(3) стадию отбора проб части реакционной смеси с помощью механизма отбора проб и проверки состояния дезактивации титаносиликата, где

первую стадию и вторую стадию повторяют, и, таким образом, эпоксидирование проводят, в то время как реактор, который должен быть переведен в нерабочее состояние, меняют по очереди для замены титаносиликата.

Способ получения пропиленоксида по настоящему изобретению использует вышеописанную установку для получения пропиленоксида и включает:

(1) первую стадию замены титаносиликата в реакторе в нерабочем состоянии, при последовательном соединении только реакторов в рабочем состоянии соединительной линией или линиями и подаче сырья для реакции в реакторы в рабочем состоянии и выполнении эпоксидирования;

(2) вторую стадию использования механизма переключения для переключения реактора из нерабочего состояния, в котором был заменен титаносиликат, в рабочее состояние, и переключения одного или нескольких реакторов из множества реакторов в рабочем состоянии в нерабочее состояние, и последовательное соединение соединительной линией или линиями только реакторов, находящихся в рабочем состоянии, и подачу сырья для реакции в реакторы, находящиеся в рабочем состоянии, и проведение эпоксидирования; и

(3) стадию отбора проб части реакционной смеси с помощью механизма отбора проб и проверки состояния дезактивации титаносиликата, где

первую стадию и вторую стадию повторяют, и, таким образом, эпоксидирование проводят, в то время как реактор, который должен быть переведен в нерабочее состояние, меняют по очереди для замены титаносиликата.

Время переключения одного или нескольких реакторов в нерабочее состояние на второй стадии можно определить по статусу дезактивации титаносиликата.

Способ получения пропиленоксида по настоящему изобретению может дополнительно включать стадию выделения спирта из реакционной смеси.

Он может быть сконфигурирован так, что вторая стадия включает первую стадию подачи, заключающуюся в переводе реактора из нерабочего состояния, в котором произведен обмен титаносиликата, в рабочее состояние, и подачу сырья для реакции, по порядку, пропилен, затем перекись, и

на первой стадии подачи, отношение общего объемного расхода (β) пропилена, подаваемого до подачи перекиси в реактор, переведенный из нерабочего состояния в рабочее состояние, к объему (α) титаносиликата, хранящегося в реакторе, переключенном из нерабочего состояния в рабочее (β/α) составляет от 5 до 6000.

На первой стадии подачи, температура титаносиликатного слоя на выходе из реактора может быть установлена от 40 до 150°С, когда перекись подана в реактор, и реактор из нерабочего состояния переведен в рабочее состояние.

На первой стадии подачи, температура титаносиликатного слоя на выходе из реактора может быть установлена от 40 до 150°С при подаче в реактор только пропилена.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

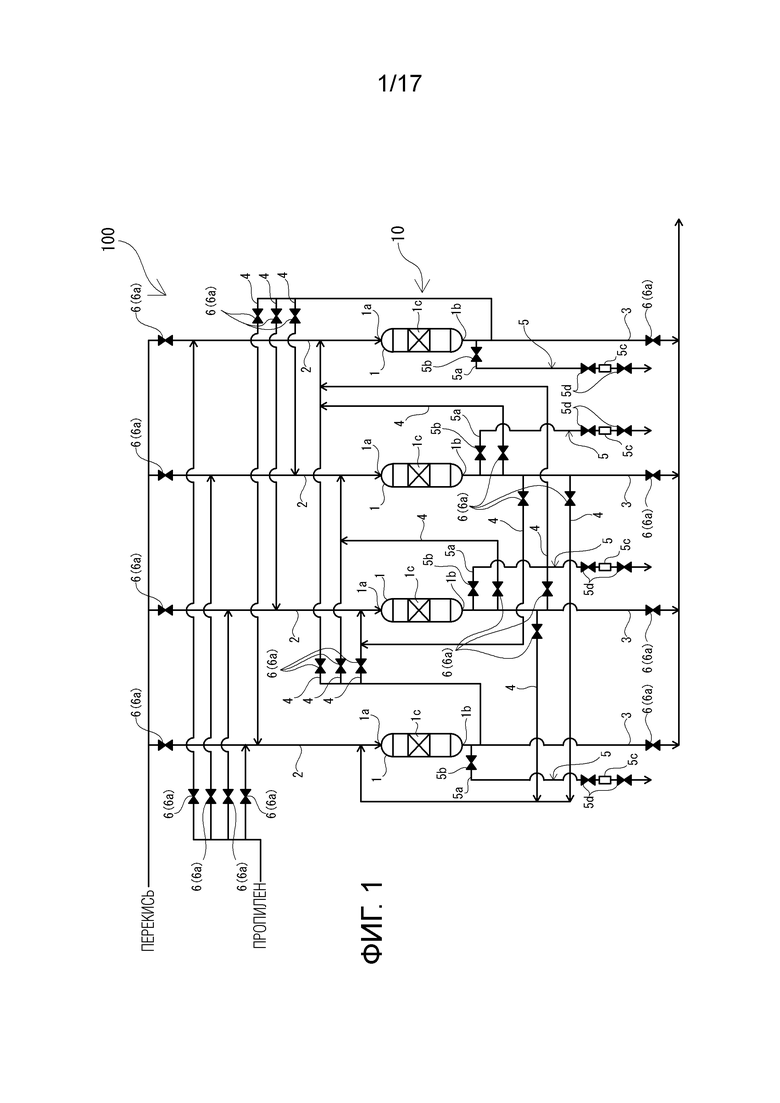

На Фиг.1 представлена схематическая диаграмма, показывающая состояние соединения реакторов в установке для получения пропиленоксида по одному варианту осуществления настоящего изобретения.

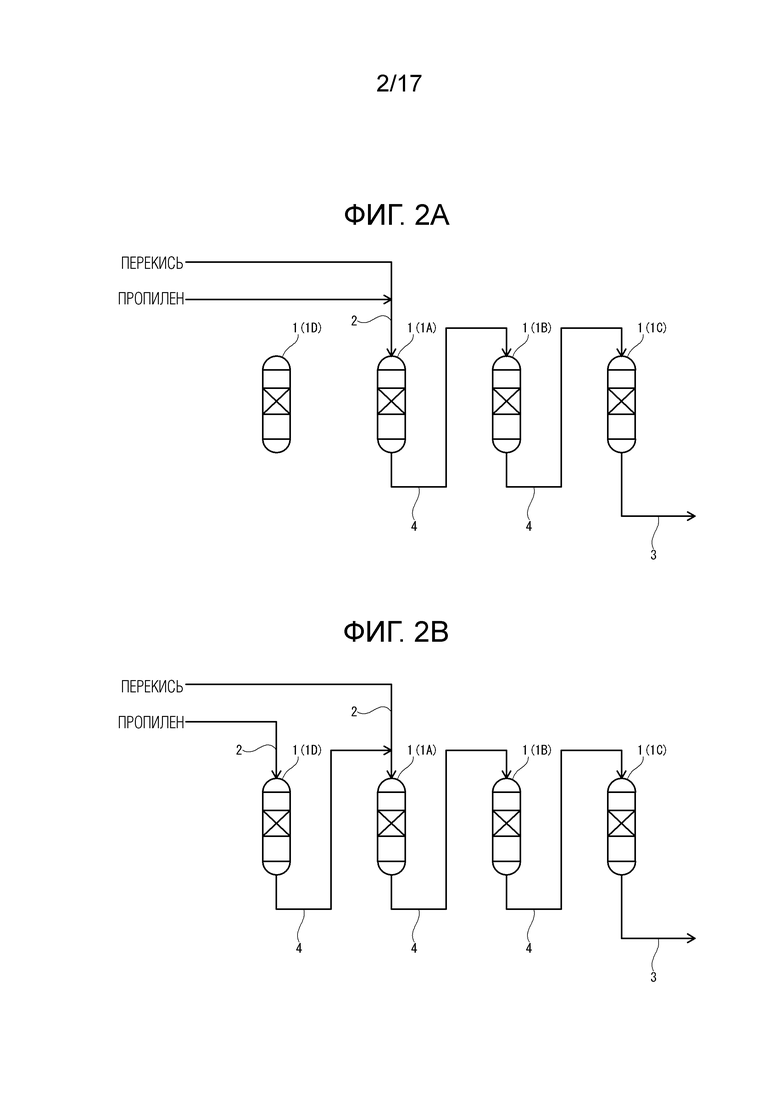

На Фиг. 2А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 2В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 2А.

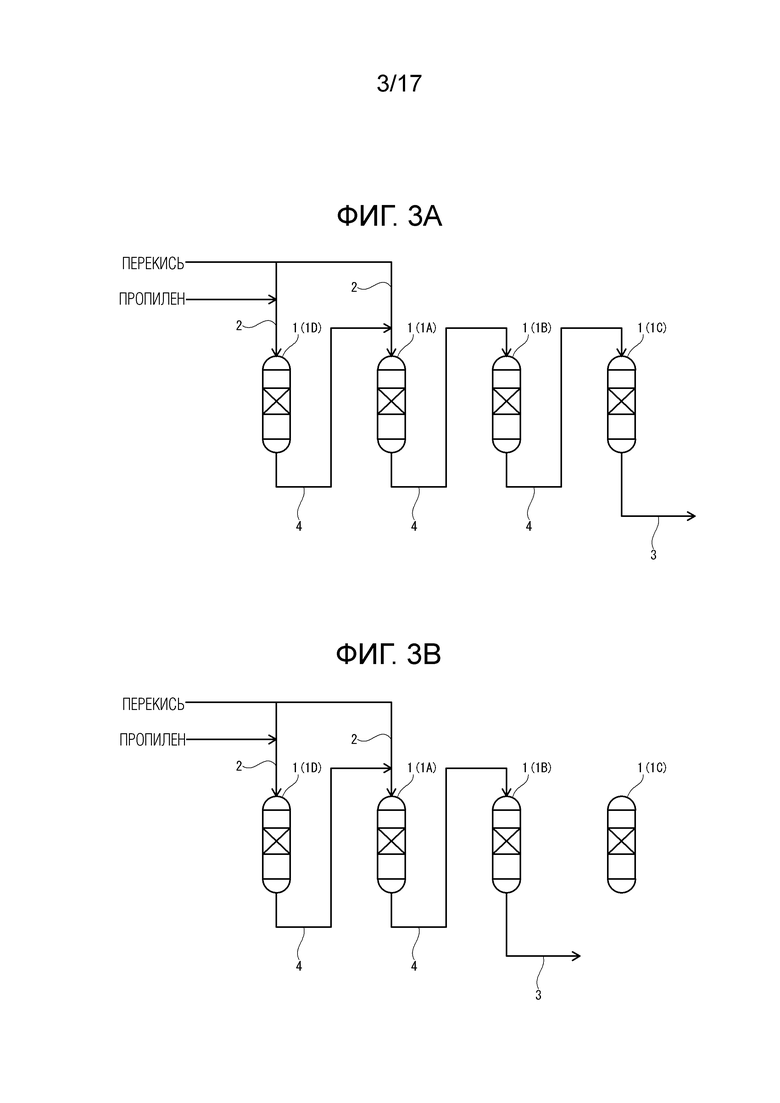

На Фиг. 3А представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 2В в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 3В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 3А.

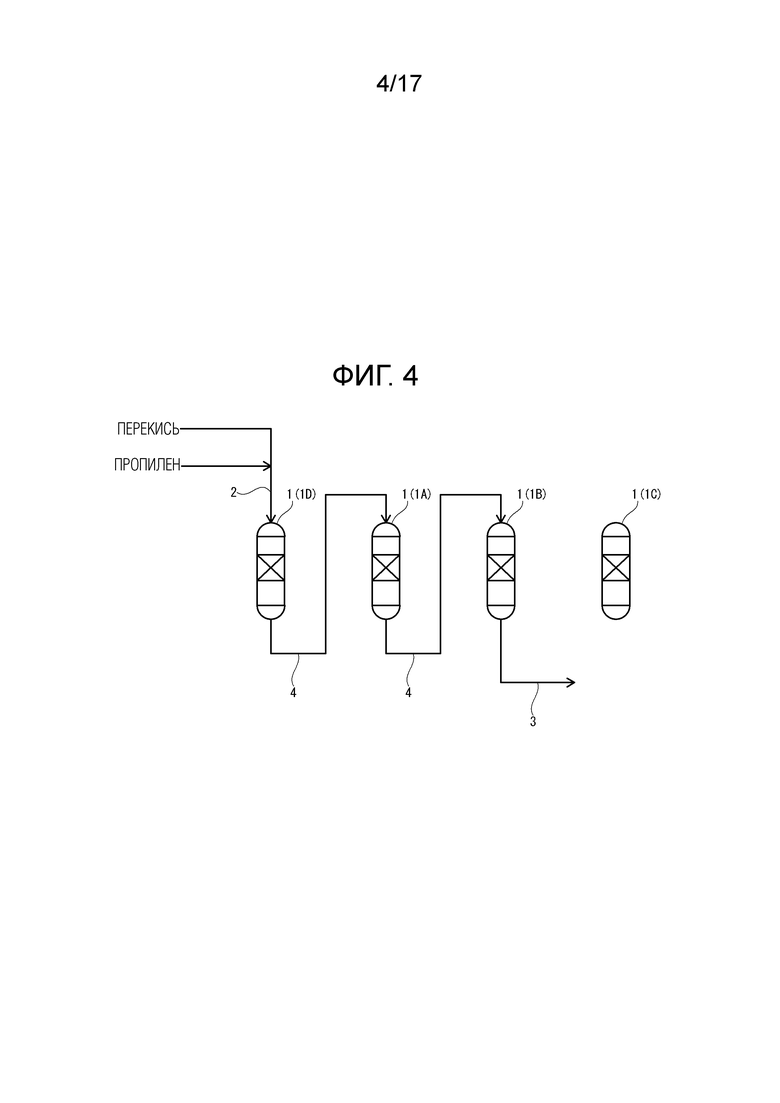

На Фиг.4 представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.3В в установке для получения пропиленоксида по тому же варианту осуществления.

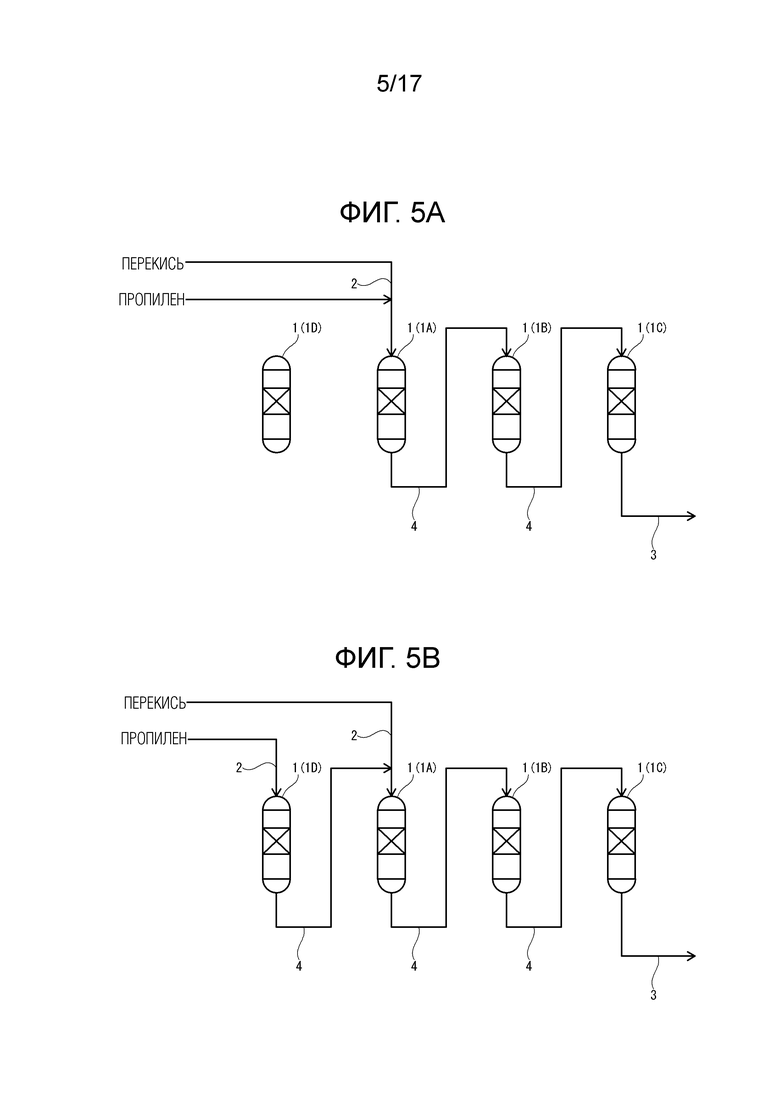

На Фиг. 5А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 5В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 5А.

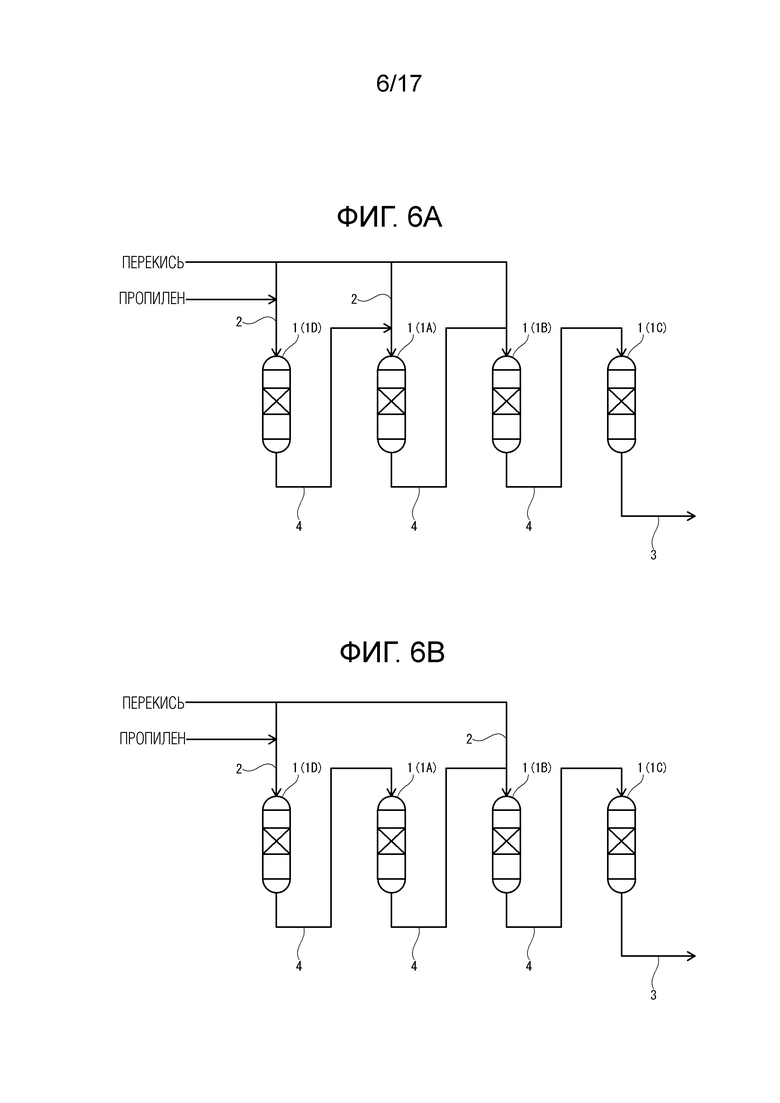

На Фиг. 6А представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 5В в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 6В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 6А.

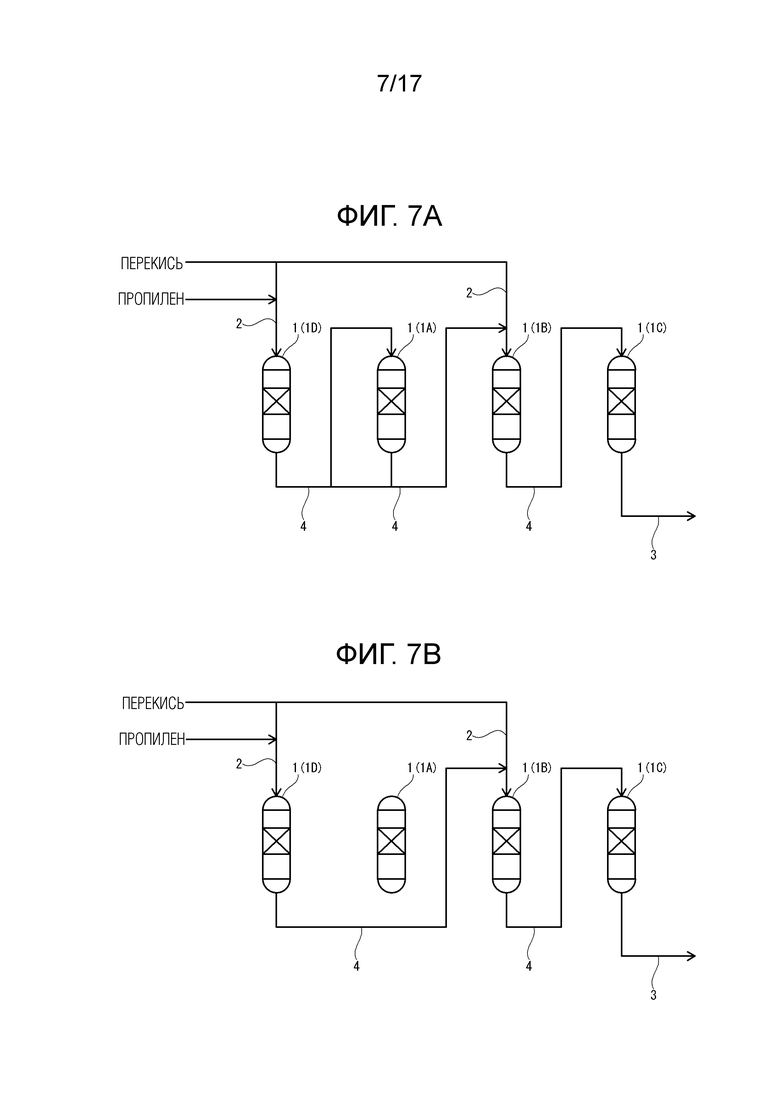

На Фиг. 7А представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 6В в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг.7В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.7А.

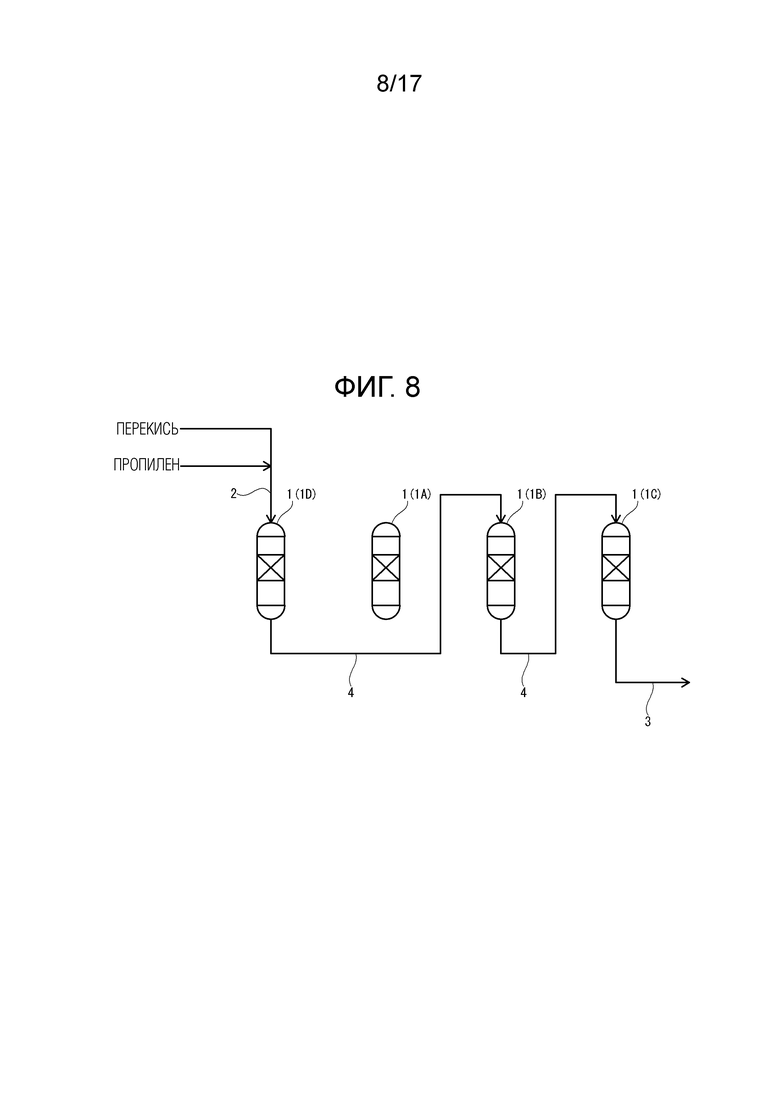

Фиг.8 представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.7В в установке для получения пропиленоксида по тому же варианту осуществления.

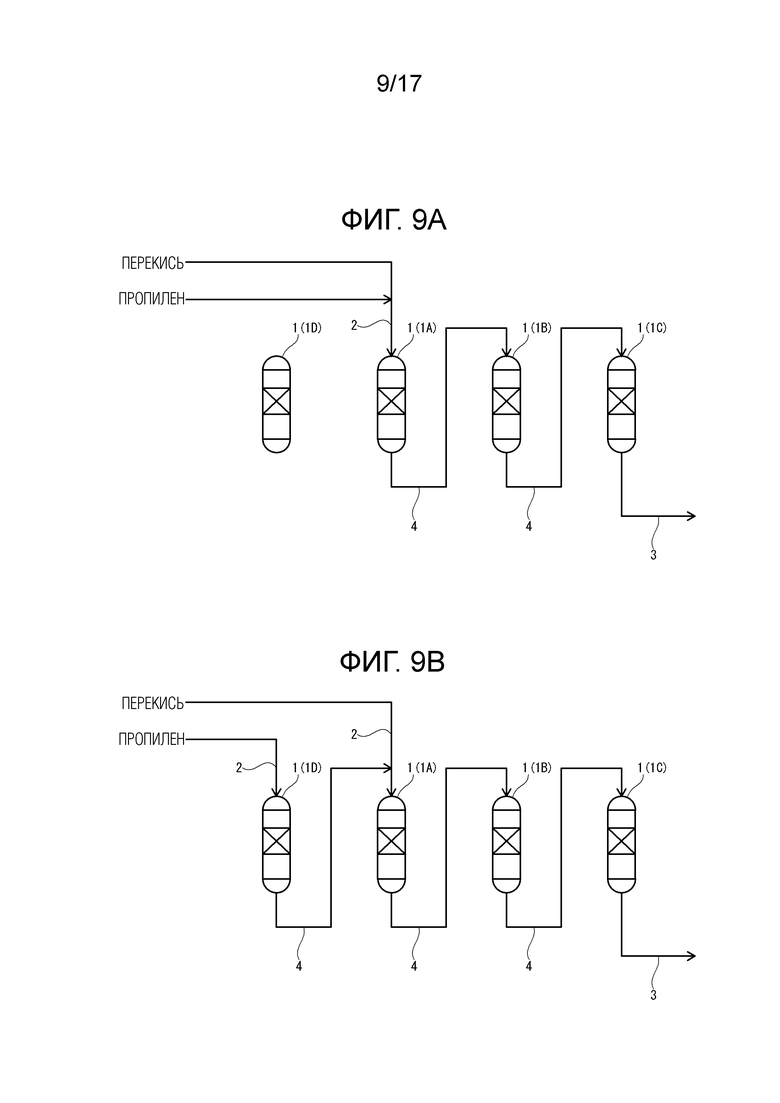

На Фиг. 9А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 9В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 9А.

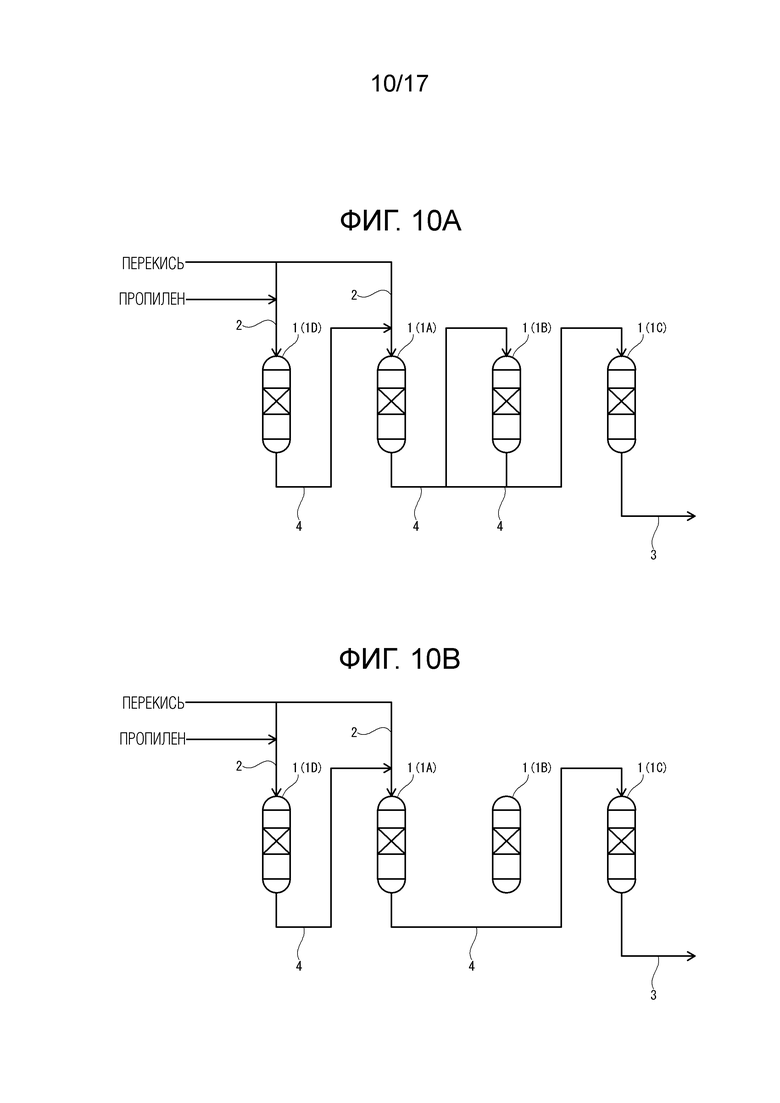

На Фиг. 10А представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 9В в установке для получения пропиленоксида по тому же варианту осуществления.

На Фиг. 10В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочее состояние из состояния на Фиг. 10А.

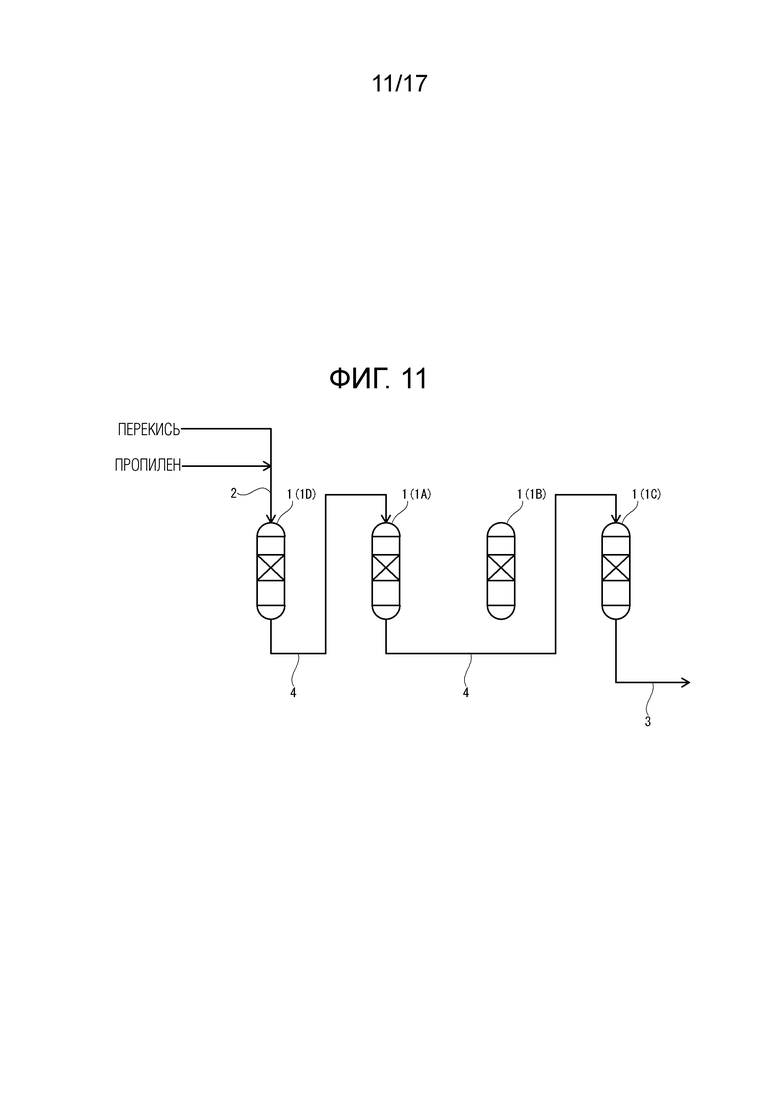

На Фиг.11 представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 10В в установке для получения пропиленоксида по тому же варианту осуществления.

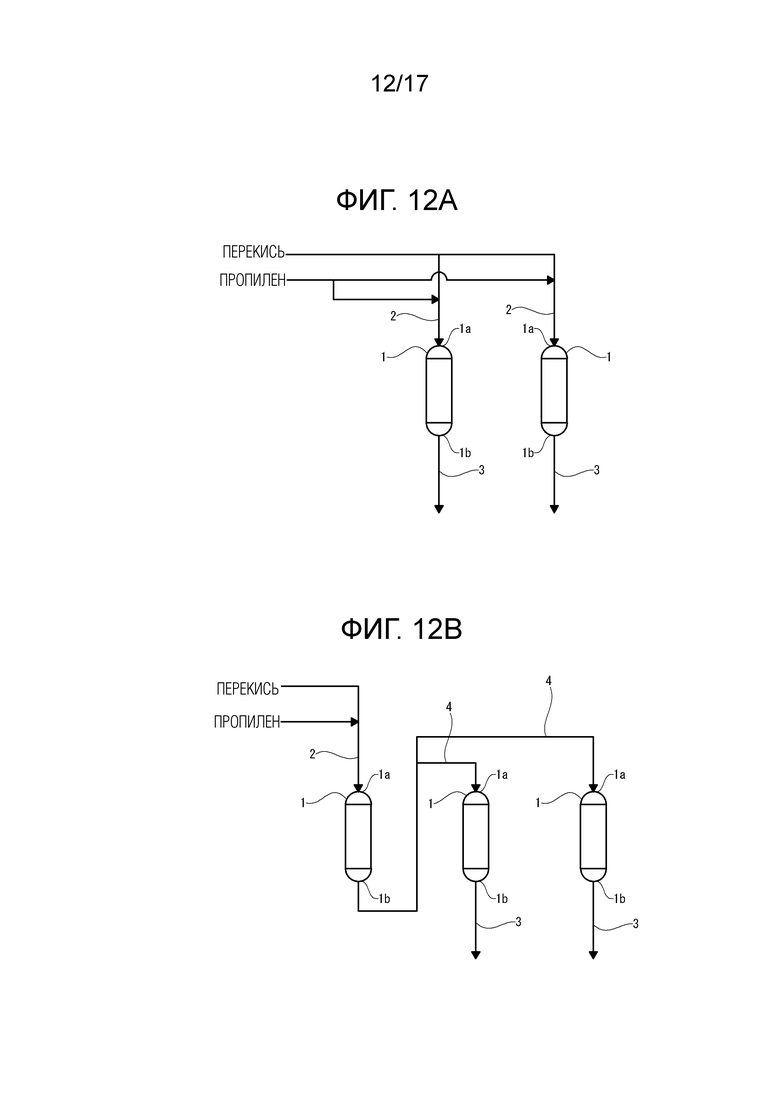

На Фиг. 12А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида по другому варианту осуществления.

На Фиг. 12В представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида еще одного варианта осуществления.

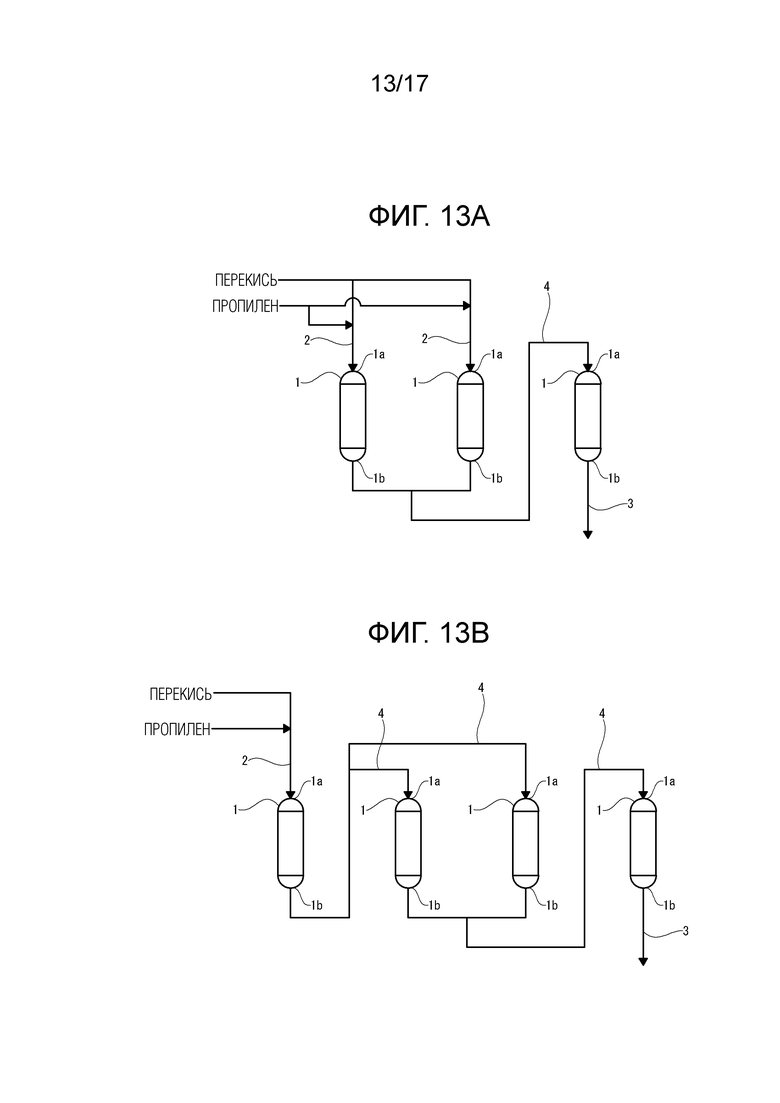

На Фиг. 13А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида еще одного варианта осуществления.

На Фиг. 13В представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии в установке для получения пропиленоксида еще одного варианта осуществления.

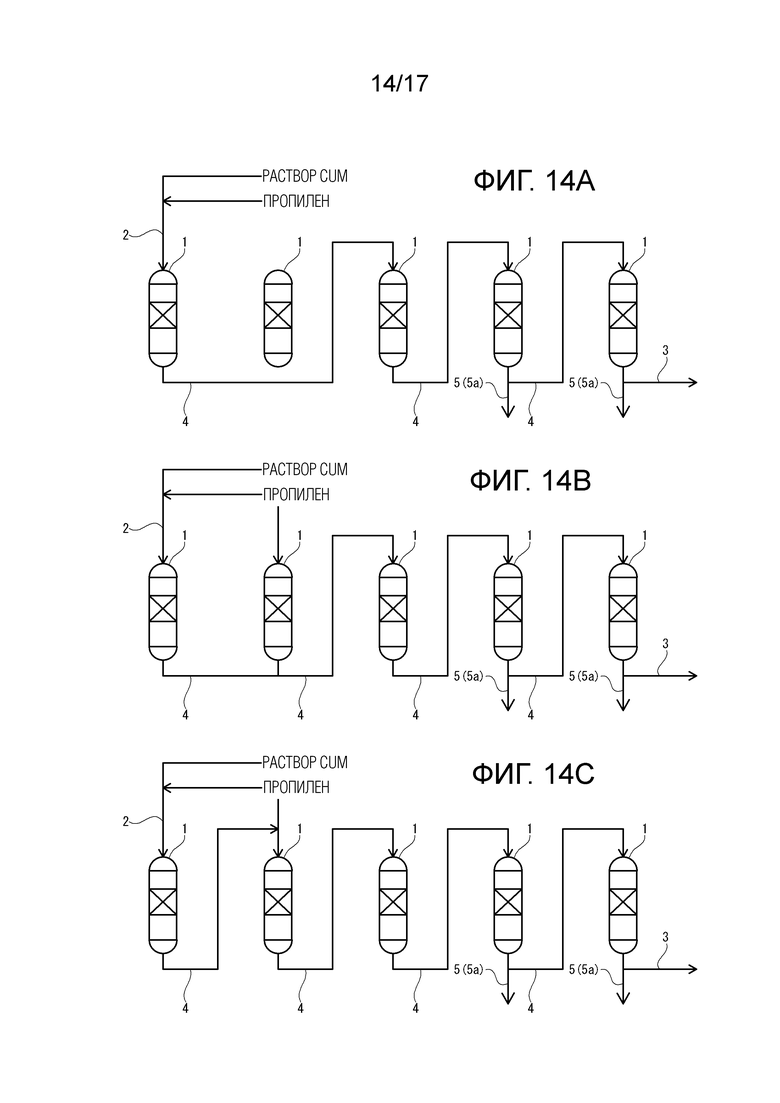

На Фиг. 14А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии для рабочего примера 1 из теста 1 в примерах.

На Фиг.14В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.14А.

На Фиг.14С представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.14В.

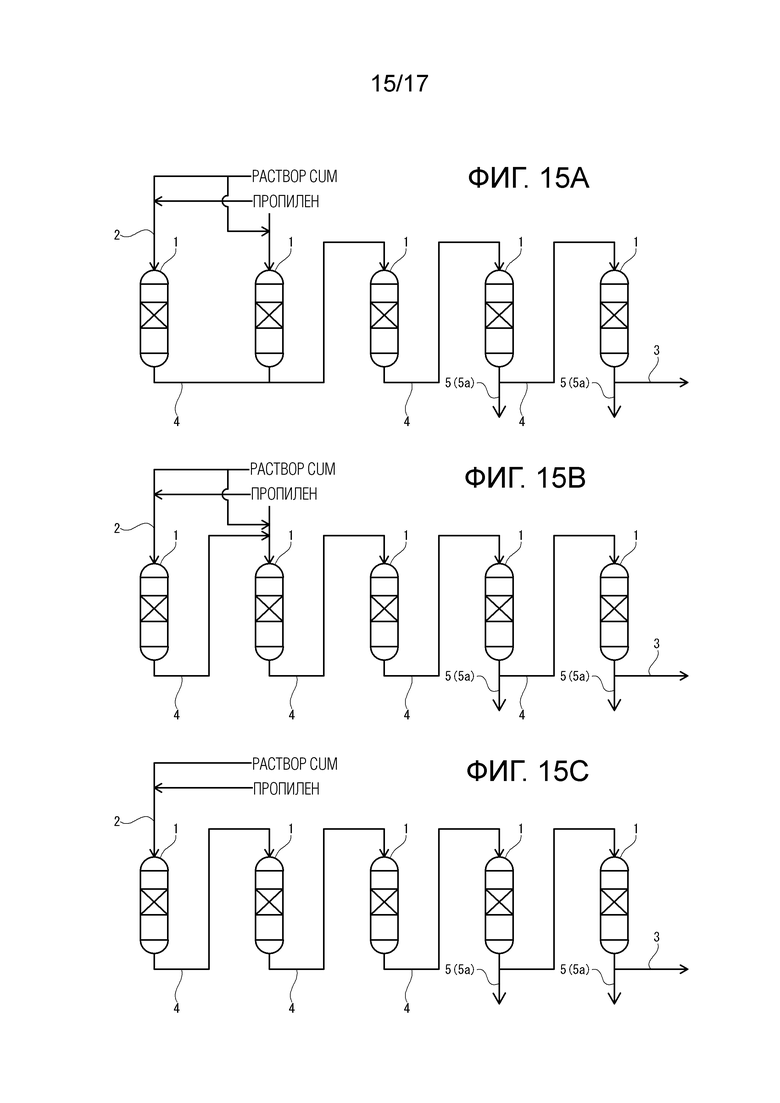

На Фиг. 15А представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 14С для рабочего примера 1 из теста 1 в примерах.

На Фиг. 15В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 15А.

На Фиг. 15С представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 15В.

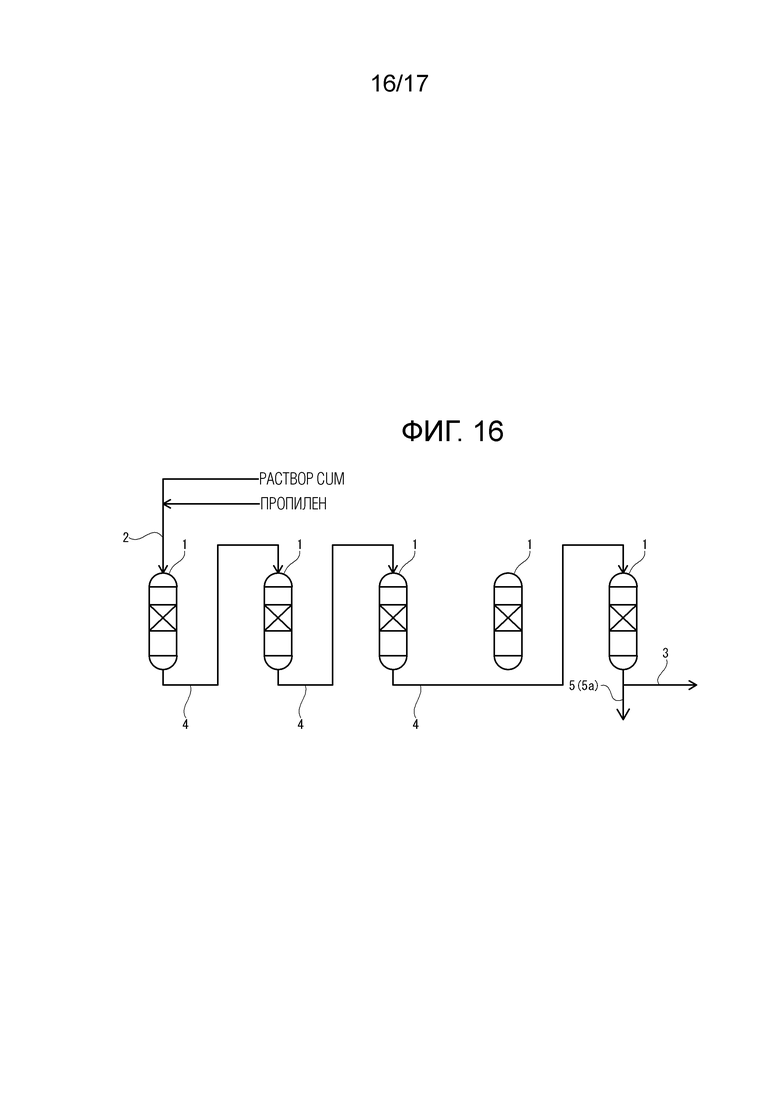

На Фиг.16 представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.15С для рабочего примера 1 из теста 1 в примерах.

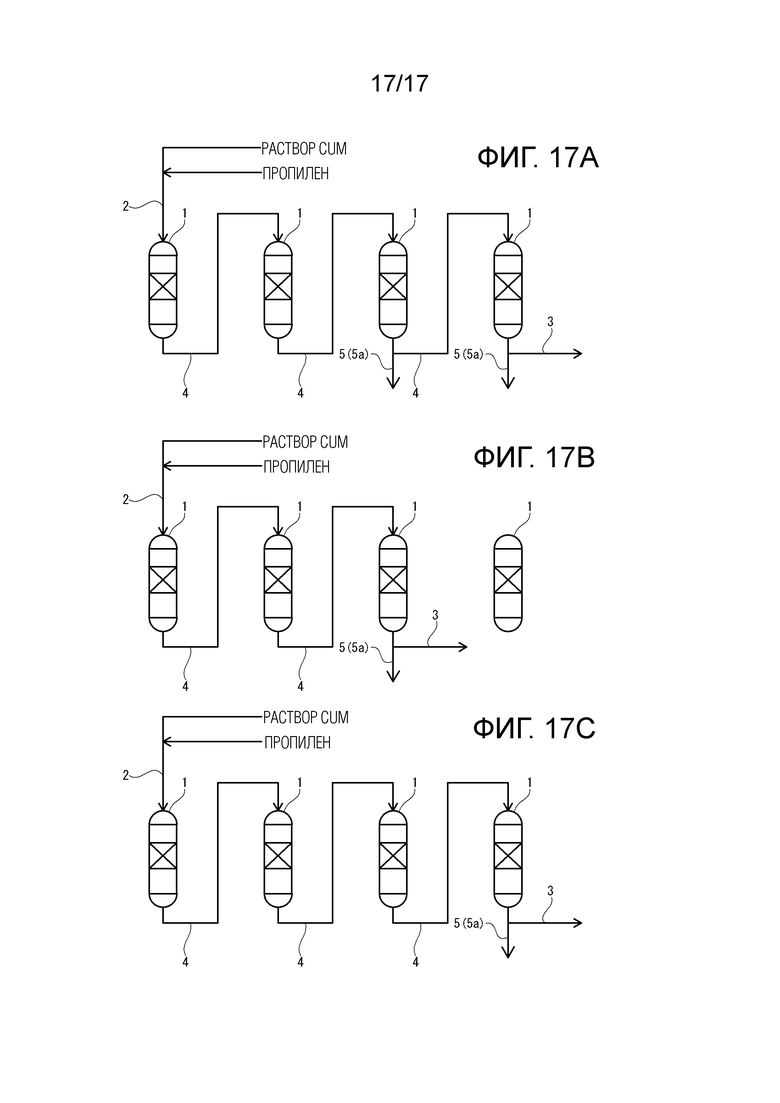

На Фиг. 17А представлена схематическая диаграмма, показывающая состояние соединения реакторов в рабочем состоянии для рабочего примера 2 из теста 1 в примерах.

На Фиг. 17В представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг. 17А.

На Фиг.17С представлена схематическая диаграмма, показывающая состояние после переключения состояния соединения реакторов в рабочем состоянии из состояния на Фиг.17В.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее будет дано описание одного варианта осуществления настоящего изобретения, но настоящее изобретение не ограничено следующим вариантом осуществления. Необходимо отметить, что на следующих чертежах одни и те же или соответствующие части обозначены одинаковыми ссылочными позициями, и описание не повторяется.

Установка для получения пропиленоксида (далее также именуемый просто «производственное оборудование») 100 по настоящему варианту осуществления производит пропиленоксид посредством эпоксидирования пропилена с использованием перекиси в присутствии титаносиликата, как показано на Фиг. 1.

В частности, производственное оборудование 100 по настоящему варианту осуществления включает: четыре реактора 1, в которых титаносиликат хранится в качестве катализатора и в которые подаются пропилен и перекись в качестве сырья для реакции; линию подачи 2, которая подает сырье для реакции, которое еще не было подано в каждый реактор 1, в каждый реактор 1; линию выгрузки 3, которая соединена с каждым реактором 1 и которая выгружает реакционную смесь, содержащую пропиленоксид, из каждого реактора; и соединительную линию 4, которая гидравлически соединяет реакторы 1 друг с другом и которая подает реакционную смесь, выгружаемую из одного из соединенных реакторов 1 в другой реактор 1, где реакционная смесь содержит сырье для реакции. Кроме того, производственное оборудование 100 включает: механизм отбора проб 5, который отбирает часть реакционной смеси из каждой линии выгрузки 3, соединенной с каждым реактором 1; и механизм переключения 6, который способен переключать состояние каждого реактора 1 между рабочим состоянием, когда подается сырье для реакции и проводится реакция эпоксидирования, и нерабочим состоянием, когда подача сырья для реакции отключена.

Размеры четырех реакторов 1 конкретно не ограничены, и, например, четыре реактора предпочтительно имеют примерно одинаковый размер. Приблизительно одинаковый размер означает, что, например, каждый реактор 1 имеет объем в 0,5-1,5 раза, предпочтительно, в 0,6-1,4 раза больше среднего значения объема четырех реакторов 1.

Кроме того, форма реактора 1 конкретно не ограничена, и реактор 1 предпочтительно, имеет, например, цилиндрическую форму. В этом случае, когда внутренний диаметр (максимальное значение диаметра) реактора 1 принимается равным D (м), а высота (высота внутреннего пространства) реактора 1 принимается равной L (м), L/D, предпочтительно, составляет от 0,5 до 20, более предпочтительно, от 0,4 до 15.

В качестве одного аспекта, дан аспект, в котором объем каждого реактора 1 составляет от 0,6 до 1,4 среднего значения объема четырех реакторов 1, и L/D составляет от 0,5 до 20. В качестве одного аспекта, дан аспект, в котором объем каждого реактора 1 составляет от 0,6 до 1,4 среднего значения объема четырех реакторов 1, и L/D составляет от 0,4 до 15.

Кроме того, каждый реактор 1 включает в себя: зону подачи 1а, в которую подается сырье для реакции; зону выгрузки 1b, из которой выгружается реакционная смесь; и слой титаносиликата 1с, образованный с использованием хранящегося титаносиликата. Кроме того, каждый реактор 1 включает клапан сброса давления (не показан), способный сбрасывать внутреннее давление.

Зона подачи 1а соединена гидравлически с линией подачи 2 и соединительной линией 4. Таким образом, зона подачи 1а сконфигурирована таким образом, что, по меньшей мере, один из видов сырья для реакции (еще не поданный в реактор 1), который подается из линии подачи 2, и сырье для реакции (выгруженное из реактора 1), которое подается из соединительных линий 4, могут подаваться в реактор 1.

Зона выгрузки 1b соединена гидравлически с линией выгрузки 3 и соединительной линией 4. Таким образом, зона выгрузки 1b сконфигурирована таким образом, что реакционная смесь может быть выгружена в линию выгрузки 3 и соединительную линию 4.

Слой титаносиликата 1с может представлять собой псевдоожиженный слой (в виде суспензии) или неподвижный слой, но, предпочтительно, он представляет собой неподвижный слой в случае крупномасштабной промышленной операции.

Кроме того, производственное оборудование 100 может включать термометры (не показаны), которые измеряют внутреннюю температуру зоны подачи 1а и зоны выгрузки 1b. Альтернативно, производственное оборудование 100 может включать термометр (не показан), который измеряет внутреннюю температуру слоя титаносиликата 1с. Альтернативно, производственное оборудование 100 может включать термометры (не показаны), которые измеряют внутреннюю температуру зоны подачи 1а, зоны выгрузки 1b и слоя титаносиликата 1с, соответственно.

Когда производственное оборудование 100 включает в себя термометры, которые измеряют внутреннюю температуру зоны подачи 1а и зоны выгрузки 1b, каждая из зоны подачи 1а и зоны выгрузки 1b включает зону измерения температуры (не показана), в которой установлен термометр.

Зоны измерения температуры зоны подачи 1а и зоны выгрузки 1b могут включать зону защитной трубы (не показана), проходящую внутри зоны подачи 1а и зоны выгрузки 1b. Затем, температуры в зоне подачи 1а и зоне выгрузки 1b можно измерить через зоны защитной трубы, вставив термопары термометров в зоны защитной трубы. Альтернативно, зоны измерения температуры зоны подачи 1а и зоны выгрузки 1b могут быть сконфигурированы таким образом, что термопары термометров могут быть вставлены непосредственно внутрь зоны подачи 1а и зоны выгрузки 1b.

Когда производственное оборудование 100 включает в себя термометр, который измеряет внутреннюю температуру слоя титаносиликата 1с, слой титаносиликата 1с включает зону измерения температуры (не показана), в которой установлен термометр. Зона измерения температуры слоя титаносиликата 1с может быть представлена на зоне выгрузки сырья для реакции в слое титаносиликата 1с, или одна или несколько зон измерения температуры слоя титаносиликата 1с могут быть представлены между зоной подачи и зоной выгрузки сырья для реакции в слое титаносиликата 1с в дополнение к зоне выгрузки. Альтернативно, одна или несколько зон измерения температуры слоя титаносиликата 1с могут быть представлены между зоной подачи и зоной выгрузки сырья для реакции в слое титаносиликата 1с.

Зона измерения температуры слоя титаносиликата 1с может включать зону защитной трубы (не показана), расположенную в слое титаносиликата 1с. Затем температуру в слое титаносиликата 1с можно измерить через зону защитной трубы, вставив термопары термометра в зону защитной трубы. Альтернативно, зона измерения температуры слоя титаносиликата 1с может быть сконфигурирована таким образом, что термопары термометра могут быть вставлены непосредственно в слой титаносиликата 1с.

Кроме того, производственное оборудование 100 может включать манометры (не показаны), которые измеряют внутреннее давление в зоне подачи 1а и зоне выгрузки 1b. В этом случае, каждая из зон подачи 1а и зон выпуска 1b включает зону измерения давления, в которой установлен манометр.

Количество титаносиликата, хранящегося в каждом реакторе 1, конкретно не ограничено и составляет, например, предпочтительно, 10% масс. или более, более предпочтительно, 20% масс. или более от общего количества титаносиликата, которое используется на всей стадии эпоксидирования, которая осуществляется с использованием трех реакторов 1.

Титаносиликат конкретно не ограничен, если он является известным титаносиликатом в качестве катализатора эпоксидирования. Титаносиликат относится к соединению, в котором часть Si в пористом силикате (SiO2) заменена Ti. Соединение имеет связь, представленную -Si-O-Ti. Примеры соединения включают соединения, полученные нанесением соединения титана на носитель из диоксида кремния, соединения, полученные посредством образования композита с оксидом кремния способом копреципитации или способом золь-геля, и цеолитные соединения, включая титан.

Более конкретные примеры включают: катализаторы, описанные в JP 2004-195379 A, JP 373184 B и JP 3797107 B и подобные; катализаторы, описанные в US 2005014960 B, CN 102311363 B и подобные; диоксид кремния на подложке из Ti, описанный в US 2007260074 B; Ti-MCM-41, описанный в US 5783167 B и подобные; Ti-MCM-48, описанный в JP H-7-300312 A и подобные; Ti-HMS, описанный в Nature 368 (1994) p321, CN 101348472 B, CN 101307039 B, CN 101279960 B, CN 102872847 B, CN 103030611 B и подобные; Ti-SBA-15, описанный в Chemistry of Material 14, 1657-1664, (2002) и подобные; Ts-1, описанный в Journal of Catalysis 130, 1-8, (1991) и подобные; TS-2, описанный в Applied Catalysis 58, L1-L4, (1991) и подобные; Ti-Бета, описанный в Journal of Catalysis 199, 41-47, (2001) и подобные; Ti-ZSM-12, описанный в Zeolites 15, 236-242, (1995) и подобные; TAPS0-5, описанный в Zeolites 15, 228-235, (1995) и подобные; Ti-MOR, описанный в The Journal of Physical Chemistry B 102, 9297-9303 (1998) и подобные; Ti-ITQ-7, описанный в Chemical Communications 761-762, (2000) и подобные; Ti-UTD-1, описанный в Zeolites 15, 519-525, (1995) и подобные; и Ti-MWW и его предшественники (например, JP 2005-262164 A), описанные в Chemistry Letters 2000 p774 и подобные.

Кроме того, в качестве титаносиликата предпочтительно используют силилированный титаносиликат. Обработку силилированием осуществляют посредством контакта титаносиликата с силилирующим агентом для превращения гидроксигруппы, присутствующей на поверхности титаносиликата, в силильную группу.

Примеры силилирующего агента включают органические силаны, органические силиламины, органические силиламиды и их производные, и органические силазаны и другие силилирующие агенты.

Примеры органических силанов включают хлортриметилсилан, дихлордиметилсилан, хлорбромдиметилсилан, нитротриметилсилан, хлортриэтилсилан, йоддиметилбутилсилан, хлордиметилфенилсилан, хлордиметилсилан, диметил н-пропилхлорсилан, диметилизопропилхлорсилан, трет-бутилдиметилхлорсилан, трипропилхлорсилан, диметилоктилхлорсилан, трибутилхлорсилан, тригексилхлорсилан, диметилэтилхлорсилан, диметилоктадецилхлорсилан, н-бутилдиметилхлорсилан, бромметилдиметилхлорсилан, хлорметилдиметилхлорсилан, 3-хлорпропилдиметилхлорсилан, диметоксиметилхлорсилан, метилфенилхлорсилан, метилфенилвинилхлорсилан, бензилдиметилхлорсилан, дифенилхлорсилан, дифенилметилхлорсилан, дифенилвинилхлорсилан, трибензилхлорсилан, метокситриметилсилан, диметоксидиметилсилан, триметоксиметилсилан, этокситриметилсилан, диэтоксидиметилсилан, триэтоксиметилсилан, триметоксиэтилсилан, диметоксидиэтилсилан, метокситриэтилсилан, этокситриэтилсилан, диэтоксидиэтилсилан, триэтоксиэтилсилан, метокситрифенилсилан, диметоксидифенилсилан, триметоксифенилсилан, этокситрифенилсилан, диэтоксидифенилсилан, триэтоксифенилсилан, дихлортетраметилдисилоксан, 3-цианопропилдиметилхлорсилан, 1,3-дихлор-1,1,3,3-тетраметилдисилоксан и 1,3-диметокси-1,1,3,3-тетраметилдисилоксан.

Примеры органических силиламинов включают N-триметилсилилимидазол, N-трет-бутилдиметилсилилимидазол, N-диметилэтилсилилимидазол, N-диметил-н-пропилсилилимидазол, N-диметилизопропилсилилимидазол, N-триметилсилилдиметиламин, N-триметилсилилдиэтиламин, N-триметилсилилпиррол, N-триметилсилилпирролидин, N-триметилсилилпиперидин, 1-цианоэтил(диэтиламино)диметилсилан и пентафторфенилдиметилсилиламин.

Примеры органических силиламидов и их производных включают N,O-бис(триметилсилил)ацетамид, N,O-бис(триметилсилил)трифторацетамид, N-(триметилсилил)ацетамид, N-метил-N-(триметилсилил)ацетамид, N-метил-N-(триметилсилил)трифторацетамид, N-метил-N-(триметилсилил)гептафторбутирамид, N-(трет-бутилдиметилсилил)-N-трифторацетамид и N,O-бис(диэтилгидросилил)трифторацетамид.

Примеры органических силазанов включают 1,1,1,3,3,3-гексаметилдисилазан, гептаметилдисилазан, 1,1,3,3-тетраметилдисилазан, 1,3-бис(хлорметил)-1,1,3,3-тетраметилдисилазан, 1,3-дивинил-1,1,3,3-тетраметилдисилазан и 1,3-дифенил-1,1,3,3-тетраметилдисилазан.

Примеры других силилирующих агентов включают N-метокси-N, O-бис(триметилсилил)трифторацетамид, N-метокси-N,O-бис(триметилсилил)карбамат, N,O-бис(триметилсилил)сульфамат, триметилсилилтрифторметансульфонат и N,N'-бис(триметилсилил)мочевина.

Предпочтительным силилирующим агентом является органический силазан, более предпочтительно 1,1,1,3,3,3-гексаметилдисилазан.

Линия подачи 2 гидравлически соединена с зоной подачи 1а каждого реактора 1. Кроме того, линия подачи 2 сконфигурирована таким образом, что пропилен и перекись, являющиеся сырьем для реакции, могут подаваться в смешанном состоянии или отдельно друг от друга в реактор 1.

Кроме того, линия подачи 2 включает в себя средство регулирования температуры (не показано), которое регулирует температуру сырья для реакции. Средства регулирования температуры конкретно не ограничены, и можно использовать, например, теплообменник, нагреватель, охладитель или подобные.

Линия выгрузки 3 соединена гидравлически с зоной выгрузки 1b каждого реактора 1. Кроме того, линия выгрузки 3 образована таким образом, что она ответвляется от соединительной линии 4. Кроме того, линия выгрузки 3 сконфигурирована таким образом, чтобы реакционная смесь, выгружаемая из каждого реактора 1, не поступала в другие реакторы 1. Другими словами, линия выгрузки 3 выгружает реакционную смесь за пределы области, где осуществляется эпоксидирование пропилена в реакторе 1 (в частности, например, в дистилляционную установку, которая отделяет образовавшийся спирт от реакционной смеси).

Соединительная линия 4 соединена гидравлически с зоной выгрузки 1b одного из реакторов 1, соединенной соединительной линией 4, и зоной подачи 1а другого реактора 1. В настоящем варианте осуществления, каждый реактор 1 соединен со всеми другими реакторами 1 соединительными линиями 4. Таким образом, производственное оборудование сконфигурировано таким образом, что реакционная смесь (в частности, сырье для реакции, содержащееся в реакционной смеси), которая выгружается из каждого реактора 1, может подаваться во все другие реакторы. 1. Кроме того, соединительная линия 4 сформирована таким образом, что ответвляется от линии выгрузки 3. Кроме того, соединительная линия 4 включает в себя средство регулирования температуры (не показано), которое регулирует температуру реакционной смеси, протекающей в соединительной линии 4. Средства регулирования температуры конкретно не ограничены, и можно использовать, например, теплообменник, нагреватель, охладитель или подобные.

Механизм отбора проб 5 включает в себя: линию отбора проб 5а, которая ответвляется от каждой линии выгрузки 3, соединенной с каждым реактором 1, и которая принимает часть реакционной смеси; и клапан отбора проб 5b, который позволяет забирать реакционную смесь в линию отбора проб 5а. Внутренний диаметр каждой линии отбора проб 5а предпочтительно меньше внутреннего диаметра линии выгрузки 3, к которой присоединена линия отбора проб 5а. Кроме того, линия отбора проб 5а включает в себя уплотняющую зону 5с, способную к герметизации для удерживания реакционной смеси, и порт для отбора проб (не показан), образованный уплотняющей зоне 5с. В частности, линия отбора проб 5а включает в себя запорные клапаны 5d на стороне впуска и стороне выпуска в направлении потока реакционной смеси таким образом, что уплотняющая зона 5с находится между запорными клапанами 5d, и когда два запорных клапана 5d закрыты, тем самым образуя плотно закрытую область.

Механизм переключения 6 способен переключать реактор 1 в нерабочем состоянии по очереди и осуществляет переключение таким образом, что только реакторы 1 в рабочем состоянии соединены гидравлически, последовательно или параллельно, тем самым обеспечивая подачу сырья для реакции к реакторам 1 в рабочем состоянии. В частности, механизм переключения 6 состоит из множества переключающих клапанов 6а, которые открывают и закрывают линии подачи 2, линии выгрузки 3 и соединительные линии 4. Когда каждый переключающий клапан 6а открыт или закрыт, реактор 1 в нерабочем состоянии может быть изменен, друг за другом, и переключение может быть выполнено таким образом, что только реакторы 1 в рабочем состоянии соединены гидравлически, последовательно или параллельно, и сырье для реакции может подаваться в реакторы 1 в рабочем состоянии.

Далее будет дано описание стадии эпоксидирования пропилена с использованием производственного оборудования 100, которое сконфигурировано, как описано выше.

Как показано на Фиг. 2А, при выполнении стадии эпоксидирования в настоящем варианте осуществления, механизм переключения 6 используется таким образом, что один реактор 1 (далее также именуемый «четвертым реактором 1D») находится в не рабочем состоянии, и остальные три реактора 1 (далее также именуемые «первый реактор 1А, второй реактор 1В и третий реактор 1С») находятся в рабочем состоянии, и только реакторы 1 в рабочем состоянии (первый реактор 1А, второй реактор 1В и третий реактор 1С) соединены последовательно соединительными линиями 4. Затем сырье для реакции подают в последовательно соединенные реакторы 1, находящиеся в рабочем состоянии, и проводят стадию эпоксидирования.

В частности, сырье для реакции подают из линии подачи 2 в первый реактор 1А, который расположен впереди из реакторов 1А-1С, с первого по третий, соединенных последовательно. Таким образом, пропилен эпоксидируется в первом реакторе 1А и образуется пропиленоксид, и реакционная смесь, содержащая пропиленоксид, выгружается в соединительную линию 4 из первого реактора 1А. Когда реакцию эпоксидирования проводят заново в первом реакторе 1А, подачу сырья для реакции в первый реактор 1А предпочтительно осуществляют в следующем порядке: пропилена, затем перекись, и затем проводят смешивание пропилена и перекиси.

Реакционную смесь, выгруженную из первого реактора 1А, подают во второй реактор 1В, соединенный с первым реактором 1А соединительной линией 4. В реакционной смеси, выгруженной из первого реактора 1А, содержатся пропилен и перекись, которые являются сырьем для реакции. Следовательно, когда реакционную смесь, выгруженную из первого реактора 1А, подают во второй реактор 1В, пропилен в реакционной смеси эпоксидируется во втором реакторе 1В и образуется пропиленоксид.

Реакционную смесь, выгруженную из второго реактора 1В, далее подают в другой реактор 1С (далее также называемый «третьим реактором 1С»), соединенный со вторым реактором 1В соединительной линией 4. Таким образом, пропилен в реакционной смеси, выгруженной из второго реактора 1В, подвергается эпоксидированию в третьем реакторе 1С и образуется пропиленоксид. Затем реакционную смесь, содержащую пропиленоксид, выгружают в линию выгрузки 3 из третьего реактора 1С.

Как описано выше, в настоящем варианте осуществления, сырье для реакции, подаваемое из линии подачи 2, проходит через множество реакторов 1 (в частности, последовательно проходит через первые реакторы 1А в третьи реакторы 1С), и, таким образом, проводят стадию эпоксидирования.

Следует отметить, что после стадии эпоксидирования может быть дополнительно проведена стадия отделения и восстановления непрореагировавшего пропилена из реакционной смеси в линии выгрузки 3 для рециркулирования непрореагировавшего пропилена в качестве сырья для реакции для стадии эпоксидирования. Дистилляцию можно использовать как способ отделения и восстановления непрореагировавшего пропилена. При дистилляции обычно используют условия, при которых пропилен легко испаряется. Условия дистилляции изменяются в зависимости от температуры и состава реакционного раствора (реакционной смеси), подаваемого в дистилляционную колонну. Например, обычно давление в дистилляционной колонне, предпочтительно, составляет от 0 до 5 МПа, более предпочтительно, от 0 до 3 МПа в пересчете на относительное давление. Кроме того, температура в верхней части колонны, предпочтительно, составляет от -50 до 150°С, более предпочтительно, от -30 до 140°С. Температура в нижней части колонны, предпочтительно, составляет от 50 до 200°С, более предпочтительно, от 80 до 200°С. Кроме того, можно использовать ступенчатый способ дистилляции пропилена с использованием множества дистилляционных колонн.

Непрореагировавший пропилен, отделенный и восстановленный таким образом, может быть смешан с пропиленом, который должен быть свежим и подаваться в реактор эпоксидирования.

Температура реакции эпоксидирования в каждом реакторе 1 составляет, например, предпочтительно, от 0 до 200°С; температура, предпочтительно, составляет от 25 до 200°С с точки зрения скорости реакции и экономичного использования катализатора; и температура, предпочтительно, составляет от 40 до 150°С с точки зрения селективности реакции. Температура представляет собой температуру, которая измеряется в зоне выгрузки сырья для реакции в слое титаносиликата 1с в реакторе 1 (далее также упоминается как «температура на выходе из слоя титаносиликата»). Когда температура реакции эпоксидирования находится в вышеописанных диапазонах, достигается благоприятная скорость реакции, и поэтому количество катализатора, необходимое для получения желаемого количества реакции, может быть уменьшено. Кроме того, когда температура реакции эпоксидирования находится в вышеописанных диапазонах, снижение селективности реакции может быть подавлено. Таким образом, количество образующегося соединения, имеющего углеродное число 4, в частности, снижается, и, следовательно, могут быть уменьшены потери активных ингредиентов при удалении этого вещества и энергии, необходимой для удаления этого вещества.

Давление в каждом реакторе 1 во время реакции эпоксидирования, предпочтительно, регулируют таким образом, чтобы реакционная смесь могла оставаться в жидком состоянии. Давление в каждом реакторе 1 конкретно не ограничено и составляет, например, предпочтительно, от 100 до 10000 кПа. Необходимо отметить, что давление в каждом реакторе 1 рассчитывается как разница между внутренним давлением в зоне подачи 1а каждого реактора 1 и внутренним давлением в зоне выгрузки 1b каждого реактора 1.

Температура реакционной смеси в зоне выгрузки 1b первого реактора 1А конкретно не ограничена и составляет, например, предпочтительно, 90°С или выше, более предпочтительно, 100°С или выше. Температуру получают посредством измерения внутренней температуры зоны выгрузки 1b первого реактора 1А с помощью термометра.

Ввиду выделения тепла реакцией эпоксидирования, температуру реакционной смеси в зоне выгрузки 1b первого реактора 1А можно регулировать, например, регулируя, по меньшей мере, одну из температур сырья для реакции в зоне подачи 1а первого реактора 1А (сырья для реакции, которое подается из линии подачи 2 в реактор 1) и температуру в первом реакторе 1А (в частности, температуру на выходе из слоя титаносиликата). Температура реакционной смеси в зоне подачи 1а первого реактора 1А представляет собой температуру, которая измеряется в зоне измерения температуры, включенной в зону подачи 1а первого реактора 1А, и температура на выходе из слоя титаносиликата в первом реакторе 1А представляет собой температуру, которая измеряется в зоне измерения температуры слоя титаносиликата 1c.

Температура реакционной смеси в зоне выгрузки 1b третьего реактора 1С, предпочтительно, ниже 140°С, более предпочтительно, 139°С или ниже, еще более предпочтительно, 138°С или ниже. Здесь существует вероятность того, что реакционная смесь содержит, в качестве примеси, метилформиат, образующийся вместе с пропиленоксидом, но посредством установления температуры реакционной смеси в зоне выгрузки 1b третьего реактора 1С в вышеописанных диапазонах, концентрация метилформиата в реакционной смеси может быть снижена.

Кроме того, температура реакционной смеси в зоне выгрузки 1b третьего реактора 1С, предпочтительно, составляет 115°С или выше, более предпочтительно, 117°С или выше, еще более предпочтительно, 120°С или выше, с точки зрения повышения скорости реакции эпоксидирования. Температуру получают посредством измерения внутренней температуры зоны выгрузки 1b третьего реактора 1С с помощью термометра.

Температуру реакционной смеси в зоне выгрузки 1b третьего реактора 1С можно регулировать, регулируя, по меньшей мере, одну из температуры реакционной смеси в зоне подачи 1а третьего реактора 1С и температуры в третьем реакторе 1С (в частности, температуры слоя титаносиликата на выходе из третьего реактора 1С). Температура реакционной смеси в зоне подачи 1а третьего реактора 1С представляет собой температуру, которая измеряется в зоне измерения температуры, включенной в зону подачи 1а третьего реактора 1С, и температура на выходе из слоя титаносиликата в третьем реакторе 1С, представляет собой температуру, которая измеряется в зоне измерения температуры слоя титаносиликата 1c.

Кроме того, разница, полученная посредством вычитания температуры реакционной смеси в зоне подачи 1а третьего реактора 1С из температуры реакционной смеси в зоне выгрузки 1b третьего реактора 1С, предпочтительно, составляет 30°С или ниже, более предпочтительно, 15°С или ниже.

Перекись, которая является сырьем для реакции на стадии эпоксидирования, конкретно не ограничена, и можно использовать, например, перекись водорода, органическую перекись или подобные. Органическая перекись особо не ограничена, и, например, можно использовать, по меньшей мере, одну, выбранную из группы, состоящей из гидроперекиси кумола, гидроперекиси этилбензола и гидроперекиси трет-бутила, и, в частности, предпочтительно использовать гидроперекись кумола.

Когда гидроперекись кумола используют в качестве перекиси, молярное отношение пропилена к гидроперекиси кумола (пропилен/гидроперекись кумола) конкретно не ограничено и составляет, например, предпочтительно, от 2/1 до 50/1. Когда молярное соотношение составляет 2/1 или более, эпоксидирование можно проводить с благоприятной скоростью реакции, и, следовательно, реакцию эпоксидирования можно проводить эффективно. Когда молярное соотношение составляет 50/1 или менее, можно уменьшить подачу избыточного количества пропилена в реактор 1 и, следовательно, можно уменьшить потребление энергии, необходимой на стадии восстановления и повторного использования пропилена.

Реакцию эпоксидирования в каждом реакторе 1 можно проводить в жидкой фазе с использованием растворителя. Предпочтительно, растворитель представляет собой жидкость при температуре и давлении во время реакции эпоксидирования и по существу неактивен по отношению к сырью для реакции и продуктам реакции. Например, в качестве растворителя может быть использовано вещество, присутствующее в растворе перекиси, который подается из линии подачи 2. В частности, когда перекись представляет собой гидроперекись этилбензола или гидроперекись кумола, в качестве растворителя можно использовать этилбензол или кумол, присутствующие в растворе перекиси, подаваемом из линии подачи 2. Кроме того, примеры других растворителей включают моноциклические ароматические растворители (в частности, такие как бензол, толуол, хлорбензол и орто-дихлорбензол) и алканы (в частности, такие как октан, декан и додекан).

Содержание пропиленоксида в реакционной смеси, полученной на стадии эпоксидирования в каждом реакторе 1, предпочтительно, составляет от 1 до 31% масс., более предпочтительно, от 1 до 23% масс.

При использовании гидроперекиси кумола в качестве перекиси, реакционная смесь (которая подается в реактор 1 по соединительной линии 4 и выгружается из линии выгрузки 3) содержит пропиленоксид и кумиловый спирт. Содержание кумилового спирта в реакционной смеси, полученной на стадии эпоксидирования в каждом реакторе 1, предпочтительно, составляет от 5 до 80% масс., более предпочтительно, от 5 до 60% масс., еще более предпочтительно, от 5 до 40% масс. В настоящем документе, кумиловый спирт означает 2-фенил-2-пропанол.

Следует отметить, что после описанной выше стадии эпоксидирования следует стадия (далее также называемая «стадией выделения спирта») выделения спирта (в частности, кумилового спирта в случае, когда гидроперекись кумола используется в качестве перекиси) из реакционной смеси (которая выгружается из линии выгрузки 3). При проведении стадии отделения спирта можно получить неочищенный пропиленоксид, в котором спирт был отделен от реакционной смеси (которая выгружается из линии выгрузки 3). Реакционная смесь, которая является объектом стадии отделения спирта, может быть получена посредством отделения непрореагировавшего пропилена после стадии эпоксидирования.

Примеры способа отделения спирта на стадии отделения спирта включают способ с использованием дистилляционной колонны (предпочтительно, нескольких дистилляционных колонн). В таком способе, давление в дистилляционной колонне, предпочтительно, составляет от 100 до 5000 кПа, более предпочтительно, от 100 до 3000 кПа. Кроме того, в таком способе, температура в верхней части колонны предпочтительно составляет от -50 до 150°С, более предпочтительно, от 0 до 130°С. В этом случае, температура в нижней части колонны, предпочтительно, составляет от 50 до 230°С, более предпочтительно, от 60 до 210°С.

Содержание пропиленоксида в неочищенном оксиде пропилена, полученном посредством проведения стадии отделения спирта, особо не ограничено и составляет, например, предпочтительно, 99% масс. или более на 100% масс. сырого пропиленоксида.

Может быть проведена стадия превращения спирта, состоящая в превращении спирта, отделенного на стадии выделения спирта, в другое соединение. Примеры стадии превращения спирта включают:

стадию гидрогенолиза спирта в присутствии катализатора с получением углеводорода;

стадию дегидратации спирта в присутствии катализатора и последующего взаимодействия полученного продукта с водородом с получением углеводорода; и

стадию взаимодействия спирта и перекиси в присутствии катализатора с получением диалкилперекиси.

Когда спирт представляет собой кумиловый спирт, углеводород представляет собой кумол. Когда спирт представляет собой кумиловый спирт, диалкилперекись представляет собой дикумилперекись. Другими словами, когда выделенный спирт представляет собой, например, кумиловый спирт, стадия превращения спирта представляет собой стадию превращения кумилового спирта в кумол и/или дикумилперекись.

В одном аспекте, стадия превращения спирта включает: стадию дегидратации кумилового спирта в присутствии катализатора в содержащей кумиловый спирт остаточной смеси, полученной на стадии выделения спирта, с получением α-метилстиролсодержащей смеси (далее, упоминается как «стадия дегидратации»); и стадию контакта смеси, содержащей α-метилстирол, полученной на стадии дегидратации, и водорода друг с другом в присутствии катализатора для взаимодействия α-метилстирола в смеси с водородом с получением, таким образом, конверсионной смеси, содержащей кумол (далее, называется «стадией гидрирования»).

В другом аспекте, стадия превращения спирта представляет собой стадию контакта остаточной смеси, содержащей кумиловый спирт, полученной на стадии отделения спирта, и водорода друг с другом в присутствии катализатора для взаимодействия кумилового спирта в остаточной смеси с водородом, тем самым получая кумолсодержащую конверсионную смесь (далее именуемую «стадией гидрогенолиза»).

Далее будет дано описание варианта, когда стадия превращения спирта включает стадию дегидратации и стадию гидрирования.

Примеры катализатора, который используется на стадии дегидратации (далее именуемый «катализатор дегидратации»), включают кислоты, такие как серная кислота, фосфорная кислота и п-толуолсульфокислота, и оксиды металлов, такие как активированный оксид алюминия, диоксид титана, диоксид циркония, алюмосиликат и цеолит. С точки зрения повышения эффективности реакции, катализатор предпочтительно представляет собой твердый катализатор, более предпочтительно, активированный оксид алюминия.

Реакцию дегидратации на стадии дегидратации обычно проводят посредством контакта друг с другом кумилового спирта и катализатора дегидратации. В одном варианте осуществления, реакцию гидрирования на стадии гидрирования проводят после реакции дегидратации, и поэтому кумиловый спирт и катализатор дегидратации могут контактировать друг с другом в присутствии водорода. Реакцию дегидратации можно проводить в жидкой фазе в присутствии растворителя. Растворитель должен быть по существу неактивным по отношению к сырью и продуктам реакции. Растворителем может быть вещество, присутствующее в используемой остаточной смеси, содержащей кумиловый спирт. Например, когда остаточная смесь, содержащая кумиловый спирт, содержит кумол, этот кумол можно использовать в качестве растворителя и нет необходимости использовать другой растворитель. Обычно температура реакции дегидратации, предпочтительно, составляет от 50 до 450°С, более предпочтительно, от 150 до 300°С. Обычно давление реакции дегидратации, предпочтительно, составляет от 10 до 10000 кПа изб., более предпочтительно, от 500 до 4000 кПа изб., еще более предпочтительно, от 1000 до 2000 кПа изб.

Примеры катализатора, который используется на стадии гидрирования (далее именуемый «катализатор гидрирования»), включают катализаторы, содержащие металл 10 группы или 11 группы в периодической таблице, и конкретные примеры включают никельсодержащие катализаторы, палладийсодержащие катализаторы, платиносодержащие катализаторы и медьсодержащие катализаторы. С точки зрения подавления ядерной реакции гидрирования ароматического кольца и высокого выхода, катализатор предпочтительно представляет собой никельсодержащий катализатор, палладийсодержащий катализатор или медьсодержащий катализатор. Никельсодержащий катализатор предпочтительно представляет собой никель, никель-оксид алюминия, никель-диоксид кремния или никель-углерод, палладийсодержащий катализатор предпочтительно представляет собой палладий-оксид алюминия, палладий-диоксид кремния или палладий-уголь, и медьсодержащий катализатор предпочтительно представляет собой медь, медь Ренея, медь-хром, медь-цинк, медь-хром-цинк, медь-диоксид кремния или медь-оксид алюминия. Эти катализаторы можно использовать по отдельности или можно использовать несколько таких катализаторов в комбинации.

Реакция гидрирования на стадии гидрирования осуществляется посредством контакта α-метилстирола и водорода с катализатором гидрирования. В одном варианте осуществления, реакцию гидрирования проводят после реакции дегидратации, но в этом аспекте, часть воды, образующейся в реакции дегидратации, может быть отделена посредством разделения масло-вода и подобного, или вместо разделения может контактировать с катализатором гидрирования вместе с α-метилстиролом. Количество водорода, необходимое для реакции гидрирования, может быть эквимолярным количеству α-метилстирола, но обычно используется избыточное количество водорода, поскольку в смеси, содержащей α-метилстирол, полученной на стадии дегидратации, содержатся потребляющие водород компоненты, отличные от α-метилстирола. Кроме того, обычно молярное соотношение водород/α-метилстирол, предпочтительно, составляет от 1/1 до 20/1, более предпочтительно, от 1/1 до 10/1, еще более предпочтительно, от 1/1 до 3/1, поскольку реакция протекает быстрее по мере увеличения парциального давления водорода. Избыточный водород, оставшийся после реакции гидрирования, может быть использован посредством рециркуляции после отделения от реакционного раствора (конверсионной смеси). Реакцию гидрирования можно проводить в жидкой фазе в присутствии растворителя, или в газовой фазе. Растворитель должен быть по существу неактивным по отношению к сырью и продуктам реакции. Растворителем может быть вещество, присутствующее в смеси, содержащей α-метилстирол. Например, когда смесь, содержащая α-метилстирол, содержит кумол, этот кумол можно использовать в качестве растворителя, и нет необходимости использовать другой растворитель. Обычно температура реакции гидрирования, предпочтительно, составляет от 0 до 500°С, более предпочтительно, от 30 до 400°С, еще более предпочтительно, от 50 до 300°С. Обычно давление реакции гидрирования, предпочтительно, составляет от 100 до 10000 кПа-изб., более предпочтительно, от 500 до 4000 кПа-изб., еще более предпочтительно, от 1000 до 2000 кПа-изб.

Реакцию дегидратации и реакцию гидрирования можно преимущественно проводить в форме суспензии или неподвижного слоя. В случае крупномасштабной промышленной операции, предпочтительно использовать неподвижный слой. Кроме того, реакцию дегидратации и реакцию гидрирования можно проводить в таких формах реакции, как периодический процесс, полунепрерывный процесс или непрерывный процесс. Для реакции дегидратации и реакции гидрирования можно использовать отдельные реакторы или один реактор. Реакторы для непрерывного процесса включают адиабатический реактор и изотермический реактор, но адиабатический реактор предпочтительнее, так как изотермический реактор нуждается в оборудовании для отвода тепла.

Примеры катализатора, который используется на стадии гидрогенолиза (далее именуемый «катализатор гидрогенолиза»), включают катализаторы, содержащие металл 9, 10, 11 или 12 группы в периодической таблице, и конкретные примеры включают кобальтсодержащие катализаторы, никельсодержащие катализаторы, палладийсодержащие катализаторы, медьсодержащие катализаторы и цинксодержащие катализаторы. С точки зрения подавления образования побочных продуктов, катализатор, предпочтительно, представляет собой никельсодержащий катализатор, палладийсодержащий катализатор или медьсодержащий катализатор. Примеры никельсодержащего катализатора включают никель, никель-оксид алюминия, никель-диоксид кремния и никель-углерод, примеры палладийсодержащего катализатора включают палладий-оксид алюминия, палладий-оксид кремния и палладий-углерод, и примеры медьсодержащего катализатора, включают медь, медь Ренея, медь-хром, медь-цинк, медь-хром-цинк, медь-диоксид кремния и медь-оксид алюминия. Реакцию гидрогенолиза можно проводить в жидкой фазе в присутствии растворителя или в газовой фазе. Растворитель должен быть по существу неактивным по отношению к сырью и продуктам реакции. Растворителем может быть вещество, присутствующее в используемой остаточной смеси, содержащей кумиловый спирт. Например, когда остаточная смесь, содержащая кумиловый спирт, содержит кумол, этот кумол можно использовать в качестве растворителя, и нет необходимости использовать другой растворитель. Количество водорода, необходимого для реакции гидрогенолиза, может быть эквимолярным количеству кумилового спирта, но обычно используется избыточное количество водорода, так как водородсодержащие компоненты, отличные от кумилового спирта, содержатся в смеси, содержащей кумиловый спирт, полученной на стадии отделения спирта. Кроме того, обычно молярное соотношение водород/кумиловый спирт, предпочтительно, доводят до значений от 1/1 до 20/1, более предпочтительно, от 1/1 до 10/1, еще более предпочтительно, от 1/1 до 3/1, поскольку реакция протекает тем быстрее, чем больше увеличивается парциальное давление водорода. Избыточный водород, оставшийся после реакции гидрогенолиза, можно использовать посредством рециркуляции после отделения от реакционного раствора. Обычно температура реакции гидрогенолиза, предпочтительно, составляет от 0 до 500°С, более предпочтительно, от 50 до 450°С, еще более предпочтительно, от 150 до 300°С. Обычно давление реакции гидрогенолиза, предпочтительно, составляет от 100 до 10000 кПа-изб., более предпочтительно, от 500 до 4000 кПа-изб., еще более предпочтительно, от 1000 до 2000 кПа-изб. Реакцию гидрогенолиза можно преимущественно проводить в форме суспензии или неподвижного слоя. В случае крупномасштабной промышленной операции, предпочтительно использовать неподвижный слой. Кроме того, реакцию гидрогенолиза можно проводить в форме реакции, такой как периодический процесс, полунепрерывный процесс или непрерывный процесс.

Обычно содержание кумола в кумолсодержащей конверсионной смеси, предпочтительно, составляет 90% или более на 100% масс. кумолсодержащей конверсионной смеси.

Далее будет дано описание способа замены титаносиликата, хранящегося в каждом реакторе 1, в производственном оборудовании 100, сконфигурированном, как описано выше.

Когда титаносиликат в одном реакторе 1 из трех реакторов в рабочем состоянии был дезактивирован, реактор 1, в котором был дезактивирован титаносиликат, переключается в нерабочее состояние, а реактор 1, уже находящийся в нерабочем состоянии, переключается в рабочее состояние механизмом переключения 6. Кроме того, механизмом переключения 6 только реакторы 1 в рабочем состоянии (конкретно реактор 1 переключенный в рабочее состояние и реакторы 1 в рабочем состоянии с самого начала) соединены последовательно соединительными линиями 4, и сырье для реакции подается в реакторы 1 в рабочем состоянии. В частности, сырье для реакции подается из линии подачи 2 в реактор 1, который расположен впереди из последовательно соединенных реакторов, и реакционная смесь подается из соединительных линий 4 в другие реакторы 1, соединенные последовательно. Таким образом, титаносиликат, хранящийся в реакторе 1, переключенном в нерабочее состояние, заменяется, в то время как эпоксидирование пропилена выполняется в реакторах 1 в рабочем состоянии (то есть, пока выполняется описанная выше стадия эпоксидирования).

Повторяя вышеописанную стадию, реактор 1, который должен быть переведен в нерабочее состояние, меняют по очереди для замены титаносиликата. Другими словами, при замене титаносиликата, хранящегося в каждом реакторе 1 в производственном оборудовании 100, происходит обмен титаносиликата в реакторе 1, подлежащем обмену, в то время как эпоксидирование пропилена проводят во множестве реакторов 1, не подлежащих обмену.

Далее будет дано более конкретное описание способа замены титаносиликата, хранящегося в каждом реакторе 1.

<При дезактивации титаносиликата в третьем реакторе 1С>

Как показано на Фиг. 2А, первый реактор 1А, второй реактор 1В и третий реактор 1С соединены последовательно соединительными линиями 4, и стадию эпоксидирования проводят, как описано выше, где четвертый реактор 1D находится в нерабочем состоянии, и, таким образом, когда титаносиликат в третьем реакторе 1С дезактивирован, сначала осуществляют постепенное переключение описанным выше переключающим механизмом 6 таким образом, чтобы пропилен, подаваемый в первый реактор 1А из линии подачи 2 подавался в четвертый реактор 1D, и переключение осуществляют описанным выше переключающим механизмом 6 таким образом, что пропилен, выгруженный из четвертого реактора 1, поступает в первый реактор 1А по соединительной линии 4, как показано на Фиг. 2В. Таким образом, пропилен, выгруженный из четвертого реактора 1D, подают в первый реактор 1А.

Время подачи пропилена из четвертого реактора 1D в первый реактор 1А конкретно не ограничено и может составлять, например, от 6 до 720 часов, предпочтительно, от 72 часов до 340 часов.

Кроме того, температура слоя титаносиликата (температура на выходе из слоя титаносиликата) при подаче пропилена из четвертого реактора 1D в первый реактор 1А особо не ограничена и составляет, например, предпочтительно, от 40°С до 150°С, более предпочтительно, от 40°С до 90°С.

Кроме того, при подаче пропилена из четвертого реактора 1D в первый реактор 1А, соотношение общего объемного расхода (β) пропилена, подаваемого до подачи перекиси, к объему (α) титаносиликата, хранящегося в реакторе 1, переключенном из нерабочего состояния в рабочее состояние, (β/α), конкретно не ограничено и составляет, например, предпочтительно, от 5 до 6000, более предпочтительно, от 600 до 3000.

Далее, как показано на Фиг. 3А, осуществляется переключение описанным выше переключающим механизмом 6 таким образом, что часть перекиси, подаваемой в первый реактор 1А из линии подачи 2, подается в четвертый реактор 1D. Таким образом, пропилен эпоксидируется в четвертом реакторе 1D. Затем реакционную смесь, выгруженную из четвертого реактора 1D, подают в первый реактор 1А по соединительной линии 4.

Температура слоя титаносиликата (температура на выходе из слоя титаносиликата) после подачи перекиси в четвертый реактор 1D, особо не ограничена и составляет, например, предпочтительно, 150°С или ниже, более предпочтительно, от 80°С до 140°С.

Кроме того, с помощью описанного выше механизма переключения 6, переключение осуществляется таким образом, что часть реакционной смеси, подаваемой из второго реактора 1В в третий реактор 1С по соединительной линии 4, выгружают из второго реактора 1В в линию выгрузки 3, количество реакционной смеси, выгруженной в линию выгрузки 3 из второго реактора 1В постепенно увеличивают, и количество реакционной смеси, выгруженной из второго реактора 1В в третий реактор 1С постепенно уменьшают до отключения подачи реакционной смеси из второго реактора 1В в третий реактор 1С. Таким образом, третий реактор 1С переводят в нерабочее состояние, как показано на Фиг. 3В.

Затем с помощью описанного выше переключающего механизма 6, количество перекиси, подаваемой в четвертый реактор 1D из линии подачи 2, постепенно увеличивают, и количество перекиси, подаваемой в первый реактор 1А из линии подачи 2, постепенно уменьшают, чтобы перекрыть подачу перекиси в первый реактор 1А из линии подачи 2, как показано на Фиг. 4.

Таким образом, титаносиликат в третьем реакторе 1С, находящемся в нерабочем состоянии, заменяется на не дезактивированный, в то время как эпоксидирование пропилена проводят (то есть, вышеописанную стадию эпоксидирования проводят) в четвертом реакторе 1D, первом реакторе 1А и втором реакторе 1В.

<При дезактивации титаносиликата в первом реакторе 1А>

Как показано на Фиг. 5А, первый реактор 1А, второй реактор 1В и третий реактор 1С соединены последовательно соединительными линиями 4, и стадию эпоксидирования проводят, как описано выше, где четвертый реактор 1D находится в нерабочем состоянии, и, таким образом, когда титаносиликат в первом реакторе 1А дезактивирован, переключение сначала выполняют постепенно, с помощью вышеописанного переключающего механизма 6 таким образом, что пропилен, подаваемый в первый реактор 1А из линии подачи 2, подают в четвертый реактор 1D, и переключение осуществляют описанным выше переключающим механизмом 6 таким образом, что пропилен, выгруженный из четвертого реактора 1D, поступает в первый реактор 1А по соединительной линии 4, как показано на Фиг. 5В. Таким образом, пропилен, выгруженный из четвертого реактора 1D, подают в первый реактор 1А.

Время подачи пропилена из четвертого реактора 1D в первый реактор 1А может быть установлено таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С>.

Кроме того, температура слоя титаносиликата (температура на выходе из слоя титаносиликата) при подаче пропилена из четвертого реактора 1D в первый реактор 1А может быть установлена таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С>.

Кроме того, отношение общего объемного расхода (β) пропилена, подаваемого до подачи перекиси, к объему (α) титаносиликата, хранящегося в реакторе 1, переведенном из нерабочего состояния в рабочее состояние, (β/α), может быть установлено таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1C>.

Далее, как показано на Фиг. 6А, переключение осуществляется механизмом переключения 6 таким образом, что часть перекиси, подаваемой в первый реактор 1А из линии подачи 2, подают в четвертый реактор 1D и во второй реактор 1В. Таким образом, пропилен эпоксидируется в четвертом реакторе 1D. Затем реакционную смесь, выгруженную из четвертого реактора 1D, подают в первый реактор 1А по соединительной линии 4.

Температура слоя титаносиликата (температура на выходе из слоя титаносиликата) после подачи перекиси в четвертый реактор 1D может быть установлена таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С>.

Затем, с помощью описанного выше механизма переключения 6 количество перекиси, подаваемое в четвертый реактор 1D и второй реактор 1В из линий подачи 2, постепенно увеличивают, и количество перекиси, подаваемое в первый реактор 1А из линии подачи 2, постепенно уменьшают, чтобы перекрыть подачу перекиси в первый реактор 1А из линии подачи 2, как показано на Фиг. 6В.

Далее, как показано на Фиг. 7А и Фиг. 7В, с помощью описанного выше механизма переключения 6, осуществляют переключение таким образом, что реакционную смесь, выгруженную из четвертого реактора 1D, подают во второй реактор 1В через соединительную линию 4, подачу реакционной смеси из четвертого реактора 1D во второй реактор 1B постепенно увеличивают, подачу реакционной смеси из первого реактора 1A во второй реактор 1B постепенно уменьшают, и затем подачу реакционной смеси из четвертого реактора 1D в первый реактор 1А постепенно уменьшают, чтобы перекрыть подачу реакционной смеси в первый реактор 1А. Таким образом, первый реактор 1А переводят в нерабочее состояние.

Затем с помощью вышеописанного переключающего механизма 6, количество перекиси, подаваемой в четвертый реактор 1D из линии подачи 2, постепенно увеличивают, и количество перекиси, подаваемой во второй реактор 1B из линии подачи 2, постепенно уменьшают, чтобы перекрыть подачу перекиси во второй реактор 1В из линии подачи 2, как показано на Фиг.8.

Таким образом, титаносиликат в первом реакторе 1А, находящийся в нерабочем состоянии, заменяют на не дезактивированный, в то время как эпоксидирование пропилена проводят (т.е. вышеописанную стадию эпоксидирования проводят) в четвертом реакторе 1D, втором реакторе 1В и третьем реакторе 1С.

<При дезактивации титаносиликата во втором реакторе 1B>

Как показано на Фиг. 9А, первый реактор 1А, второй реактор 1В и третий реактор 1С соединены последовательно соединительными линиями 4, и стадию эпоксидирования проводят, как описано выше, где четвертый реактор 1D находится в нерабочем состоянии, и тем самым, когда титаносиликат во втором реакторе 1В дезактивирован, переключение сначала осуществляют постепенно переключающим механизмом 6 таким образом, что пропилен, подаваемый в первый реактор 1А из линии подачи 2, подают в четвертый реактор 1D, и переключение осуществляют переключающим механизмом 6 таким образом, что пропилен, выгруженный из четвертого реактора 1D, подают в первый реактор 1А по соединительной линии 4, как показано на Фиг. 9В. Таким образом, пропилен, выгруженный из четвертого реактора 1D, подают в первый реактор 1А. Время подачи пропилена из четвертого реактора 1D в первый реактор 1А может быть установлено таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С>.

Кроме того, температура слоя титаносиликата (температура на выходе из слоя титаносиликата) при подаче пропилена из четвертого реактора 1D в первый реактор 1А может быть установлена таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С >.

Кроме того, отношение общего объемного расхода (β) пропилена, подаваемого до подачи перекиси, к объему (α) титаносиликата, хранящегося в реакторе 1, переведенном из нерабочего состояния в рабочее, (β/α), может быть установлено таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1C>.

Далее, как показано на Фиг. 10А, переключение осуществляют описанным выше переключающим механизмом 6 таким образом, что часть перекиси, подаваемой в первый реактор 1А из линии подачи 2, подают в четвертый реактор 1D, и переключение осуществляют вышеописанным переключающим механизмом 6 таким образом, что реакционную смесь, выгруженную из первого реактора 1А, подают в третий реактор 1С. Таким образом, пропилен эпоксидируется в четвертом реакторе 1D. Затем реакционную смесь, выгруженную из четвертого реактора 1D, подают в первый реактор 1А по соединительной линии 4, и реакционную смесь, выгруженную из первого реактора 1А, подают в третий реактор 1С по соединительной линии 4.

Температура слоя титаносиликата (температура на выходе из слоя титаносиликата) после подачи перекиси в четвертый реактор 1D может быть установлена таким же образом, как описано в разделе <При дезактивации титаносиликата в третьем реакторе 1С>.

Далее, с помощью описанного выше механизма переключения 6, подачу реакционной смеси из первого реактора 1А в третий реактор 1С постепенно увеличивают, подачу реакционной смеси из первого реактора 1А во второй реактор 1В постепенно уменьшают, и затем, подачу реакционной смеси из второго реактора 1В в третий реактор 1С постепенно уменьшают, чтобы перекрыть подачу реакционной смеси во второй реактор 1В. Таким образом, второй реактор 1В переводят в нерабочее состояние, как показано на Фиг.10В.

Затем, с помощью описанного выше переключающего механизма 6, подачу перекиси в четвертый реактор 1D из линии подачи 2 постепенно увеличивают, и подачу перекиси в первый реактор 1А из линии подачи 2 постепенно уменьшают, чтобы перекрыть подачу перекиси в первый реактор 1А из линии подачи 2, как показано на Фиг. 11.

Таким образом, титаносиликат во втором реакторе 1В, находящемся в нерабочем состоянии, заменяют не дезактивированным титаносиликатом, в то время как эпоксидирование пропилена проводят (то есть вышеописанную стадию эпоксидирования проводят)в четвертом реакторе 1D, первом реакторе 1А и третьем реакторе 1С.

Как описано выше, при замене титаносиликата в каждом реакторе 1, часть реакционной смеси в линии выгрузки 3 отбирают механизмом отбора проб 5 для проверки статуса дезактивации титаносиликата (стадия отбора проб), как показано на Фиг. 1, и реактор 1 в рабочем состоянии переключают в нерабочее состояние в соответствии со статусом дезактивации.

Статус дезактивации титаносиликата можно определить по содержанию (далее также называемому «начальное содержание») заданного компонента в реакционной смеси, которую выгружают из реактора 1 вскоре после приведения в рабочее состояние, и содержанию (далее также именуемое «содержание после использования») заданного компонента в реакционной смеси, выгруженной из реактора 1, используемого в течение заданного времени после приведения в рабочее состояние. Например, статус дезактивации титаносиликата можно понять, определив активность k (в частности, активность k0 на основе начального содержания и активность ke на основе содержания после использования) титаносиликата, что будет упомянуто ниже.

При определении начального содержания и содержания после использования, клапан отбора проб 5b линии отбора проб 5а открывают, чтобы взять часть реакционной смеси в линию отбора проб 5а из линии выгрузки 3. Затем, в состоянии, когда реакционная смесь протекает в зону уплотнения 5с линии отбора проб 5а, два уплотняющих клапана 5d, 5d, закрывают, образуя плотно закрытую область. Затем берут пробу реакционной смеси из порта отбора проб зоны уплотнения 5с для определения содержания (начального содержания или содержания после использования) заданного компонента во взятой пробе реакционной смеси. Компонент, содержание которого должно быть определено, конкретно не ограничен, если он является компонентом, связанным со статусом дезактивации титаносиликата, и его примеры включают перекись. При определении содержания перекиси можно использовать известный способ, и можно использовать йодометрию или измерение с помощью инфракрасных лучей (NIR) или жидкостную хроматографию (LC) (однако, когда измеряемый образец содержит пропилен, необходимо скорректировать результат измерения на концентрацию, исключающую пропилен).

Момент переключения реактора 1 из рабочего состояния в нерабочее состояние предпочтительно приходится на время, когда коэффициент активности kе, рассчитанный по содержанию (содержанию после использования) перекиси в реакционной смеси, выгруженной из реактора 1 в рабочем состоянии, к активности k0, рассчитанной по содержанию (начальному содержанию) перекиси в реакционной смеси, выгруженной при переводе реактора 1 в рабочее состояние из нерабочего состояния, (ke/k0), становится от 1/2 до 1/50, более предпочтительно, от 1/5 до 1/20. Необходимо отметить, что активность k (описанная выше k0 и вышеописанная ke) титаносиликата определяется следующим образом.

Энергия активации Ea (кДж/моль) титаносиликата определяется построением графика Аррениуса для используемого титаносиликата.

Время контакта t рассчитывается с использованием следующего уравнения (1).

t (время)=(объем титаносиликата)/{(масса подаваемого пропилена)/ρC3' + (масса подаваемой перекиси)/ρOX + (масса подаваемого растворителя для перекиси)/ρs} ∙∙∙(1)

«Объем титаносиликата» в уравнении (1) рассчитывают по следующему уравнению (2).

Объем титаносиликата (L)=(площадь поперечного сечения реактора 1 в месте расположения слоя титаносиликата 1c) × (высота слоя титаносиликата 1c) ∙∙∙(2)

В уравнении (1) и следующих уравнениях (3) и (4) «ρ» означает плотность, и плотность перекиси ρOX (г/мл)=0,985, плотность растворителя, разбавляющего перекись ρs (г/мл)=0,886, и плотность пропилена ρС3' (г/мл)=0,367.

Молярную концентрацию А перекиси и молярную концентрацию В пропилена определяют следующими уравнениями (3) и (4).

Молярная концентрация A перекиси (моль/л)={(FOX) × (концентрация перекиси) × 1000}/{(FOX/ρOX+Fs/ρs+FC3'/ρC3') × (молекулярная масса перекиси)} ∙∙∙(3)

Молярная концентрация B пропилена (моль/л)=(FC3') × 1000/{(FOX/ρOX+Fs/ρs+FC3'/ρC3') × (молекулярная масса пропилена)} ∙∙∙(4)

В уравнениях (3) и (4) «FOX» представляет собой массу (кг) подаваемой перекиси, «Fs» представляет собой массу (кг) подаваемого растворителя, растворителя, разбавляющего перекись, и «FC3'» представляет собой массу (кг) подаваемого пропилена.

Превращение X (%) перекиси определяют по следующему уравнению (5).

Превращение X перекиси (%)={(концентрация перекиси на входе в реактор) - (концентрация перекиси на выходе из реактора)}/(концентрация перекиси на входе в реактор) × 100 ∙∙∙(5)

В уравнении (5) «вход в реактор» представляет собой зону подачи 1а, и «выход из реактора» представляет собой зону выгрузки 1b.

«Концентрация перекиси на входе в реактор» может быть получена посредством отбора пробы части реакционной смеси из зоны подачи 1а для определения содержания перекиси в отобранной реакционной смеси, или может быть получена посредством определения содержания перекиси в сырье для реакции, которое поступает из линии подачи 2.

«Концентрация перекиси на выходе из реактора» может быть получена посредством отбора пробы части реакционной смеси из линии отбора проб 5а для определения содержания перекиси в отобранной реакционной смеси.

Среднюю температуру Tav по интегрированию по формуле трапеций определяют следующим уравнением (6).

Средняя температура Tav по интегрированию по формуле трапеций={(T1+T2) × L2 + (T2+T3) × L3 + ∙∙∙+ (T(z-1) + Tz) × Lz}/2/(L2+L3+ ∙∙∙+ Lz) ∙∙∙(6)

В уравнении (6) «T1» представляет собой температуру зоны подачи 1а реактора 1.

В уравнении (6) «Tz» представляет собой температуру зоны выгрузки 1b реактора 1.

В уравнении (6) «T2, T3, ∙∙∙T(z-1)» представляют собой температуры, которые измеряются на множестве зон измерения температуры, расположенных с интервалами в направлении высоты слоя титаносиликата 1c, и высота зоны измерения температуры снижается в указанном порядке.

В уравнении (6) «L2» представляет собой длину между самой верхней частью слоя титаносиликата 1с и зоной измерения температуры, где температура равна Т2.

В уравнении (6) каждый из «L3 ∙∙∙L(z-1)» представляет собой длину между зонами измерения температуры, соседними друг другу, в вертикальном направлении в зонах измерения температуры, соответствующих «T2, T3, ∙∙∙T(z-1)», соответственно.

В уравнении (6) «Lz» представляет собой длину между самой нижней частью слоя титаносиликата 1с и зоной измерения температуры, соответствующей T(z-1).

Затем определяют активность k из вышеописанных «молярной концентрации перекиси A», «молярной концентрации пропилена B», «времени контакта t», «превращения перекиси X», «энергии активации титаносиликата Ea» и «средней температуры Tav по интегрированию по формуле трапеций» по следующему уравнению (7).

Активность k=[1/(BA) × ln{(B-AX/100)/(A-AX/100)}]/t × exp{-Ea × 1000/8,13 × (Tav+273)/(80+273)} ∙∙∙( 7)

При переключении реактора 1 в нерабочем состоянии, в котором был заменен титаносиликат, в рабочее состояние, чтобы начать подачу сырья, сырье для реакции предпочтительно подают в следующем порядке: пропилен, затем перекись. В этом случае, отношение общего объемного расхода (β) пропилена, подаваемого в реактор 1, переключенного из нерабочего состояния в рабочее состояние до подачи перекиси, к объему (α) титаносиликата, хранящегося в реакторе 1, переключенного из нерабочего состояния в рабочее состояние, (β/α), предпочтительно составляет от 5 до 6000, более предпочтительно от 600 до 3000. Объем титаносиликата можно определить из (площадь поперечного сечения реактора) × (высота слоя титаносиликата 1с). Объемный расход подаваемого пропилена можно рассчитать, используя массу и плотность подаваемого пропилена.

Подаваемый пропилен может содержать примеси, такие как пропан или бутан. Плотность обычно изменяется в зависимости от концентрации примесей, и вышеописанный объемный расход пропилена рассчитан при условии, что плотность составляет 0,5027 г/мл.

Кроме того, как описано выше, температура на выходе из слоя титаносиликата в реакторе 1 при подаче только пропилена в реактор 1, переключенный в рабочее состояние, предпочтительно составляет от 40 до 150°С, более предпочтительно, от 40 до 90.

Кроме того, как описано выше, температура слоя титаносиликата на выходе из реактора 1 в момент подачи перекиси после подачи пропилена в реактор 1, переключенный в рабочее состояние, предпочтительно составляет от 40 до 150°С, более предпочтительно от 80 до 140°С.