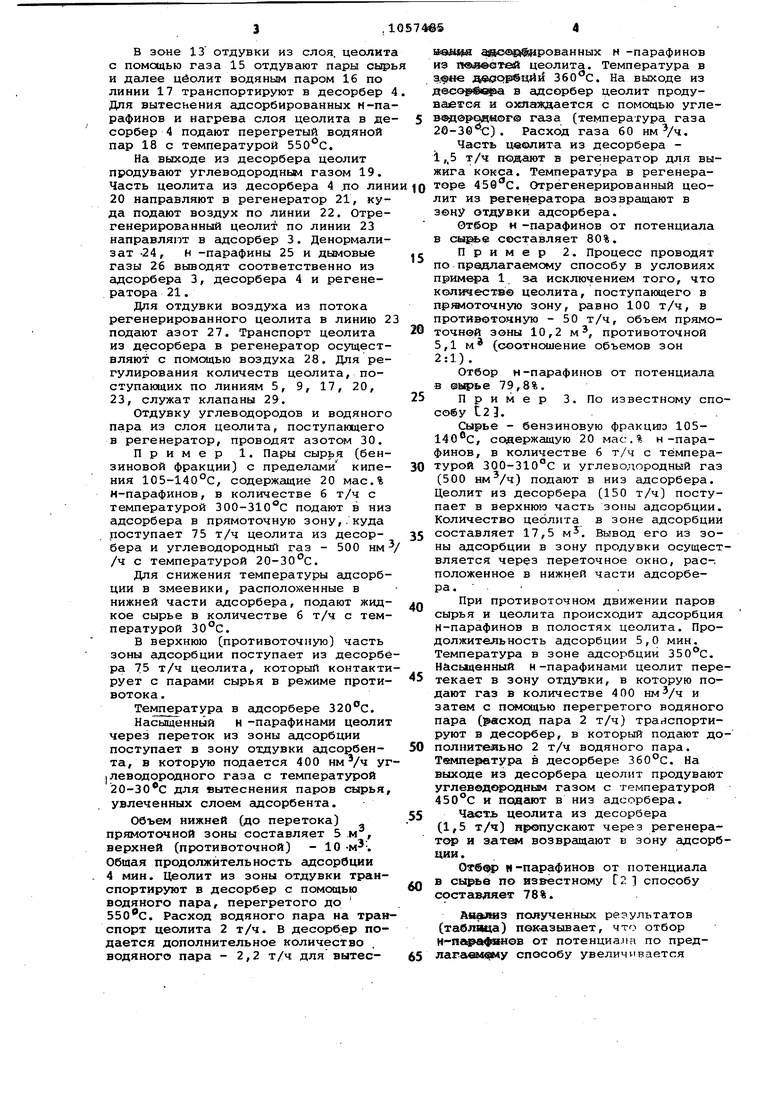

Изобретение относится к способам адсорбционного вьщеления Н -парафин из нефтяных фракций в псевдоомиженном слое адсорбента и может быть использовано в нефтеперерабатывающей промьшшенности. Известим адсорбционные процессы, в которых адсорбент контактирует с газсял пOipлeдoвaтeльнo при прямоточном, а затем - протлвоточном движении С1 . Исходная газовая фаза в указанны процессах, пройдя прямоточную зону, не поступает в противоточную, и адсорбент в противоточной зоне контак тирует со свежей порцией газа, что приводит к понижению отбора извлека емого компонента в связи с недостаточно ПОЛНЫГ.1 использованием исход ного газа паров сырья). Наиболее близким к предлагаемому является способ адсорбционного выде ления н-парафинов из длчельных фрак ций в псевдоожиженном слое цеолита . типа А, включающий стадии адсорбции .продувки, десорбции, продувки после десорбции и окислительной регенерации, , В этом способе адсорбцию н -пара финов ведут при противоточном движении паров сырья и адсорбента С2. Недостатком прототипа является по ниженный отбор н-парафинов, обусло ленный проведением стадий адсорбции и десорбции при близких температура в связи с отсутствием зоны охлаждения цеолита перед стадией адсорбции а проскоком паров сырья через слой и обратным заносом цеолита. Дл сокращения проскока паров в известном способе увеличивают высоту слоя что приводит к повышенной загрузке с1дсорбента в зону адсорбции, а следовательно, и к увеличению его расхода. Цель изобретения - увеличение выхода н -парафинов. Поставленная цель достигается тем, что согласно способу адсорбционного выделения н-парафинов из нефтяных фракций в псевдоожиженном слое цеолита типа Л, включающему стадии адсорбции, продувки, десорбции и окислительной регенерации, стадию адсорбции проводят в прямоточно-противоточном режиме контакта паров нефтяных фракций и цеолита в двух последовательно расположенных зонах прямоточного и противоточного контактов , имеющих соотношение объемов 2:1 или 1: 2, с .подачей цеолита со стадии десорбции в зоны раздельно двумя потокаи 1и; первый - в верх противотонной зоны, второй -.после охлаждения в низ прямоточной зоны. Перед вводом в прямоточную зону цеолит предварительно охлаждают в специальной зоне теплообмена, имеющей змеевики, по которым прокачивается жидкое сырье, являющееся охлаждающим агентом. Соотношение объемов зон прямоточного и противоточного контактов фаз выбрано с учетом конструктивных особенностей аппара,тов с псевдоожиженным cлoelv цеолита, оборудованньк горизонт,альными решетками, равномерно расположенными по высоте. На за,с;анный тепловой режим стадии адсорбции изменение соотношения объемов указанных зон не оказывает.влияния в связи с возможностью варьирования количества цеолита, поступающего в каждую зону. На чертеже схематически изображено осуществление предлагаемого способа. На схеме обозначено пары сырья 1, зона 2 прямоточной адсорбции, гщсорбер 3, десорбер 4, линия 5 транспорта цеолита в прямоточную зону адсорбции,, газ б в зону адсорбции, зона 7 охлаждения цеолита, жидкое сырье 8 в охлаждающие змеевики, линия 9 транспорта цеолита в зону противоточной адсорбции, зона 10 противоточной адсорбции, верхний переток 11 цеолитд в зону отдувки, нижний переток 12 цеолита в зону отдувки, зона 13 отдувки адсорбера, газ 14 в коллекторе перетока, газ 15 в зону отдувки адсорбера, пар 16 для транспорта цеолита в десорбер, линия 17 транспорта цеолита из адсорбера в десорбер, перегретый водяной пар 18 в десорбер, газ 19 в десорбер, линия 20 транспорта .цеолита в регенератор, регенератор 21, воздух 22 в регенератор, линия 23 транспорта регенерированного цеолита в адсорбер, денормализованная фракция 24,Н -парафины 25, дымовые газы 26, азот 27 для отдувки воздуха из слоя цеолита, воздух 28 на транспорт цеолита, регулирующие клапаны 29, азот 30 для отдувки углеводородов и водяного пара из слоя цеолита. Пары сырья 1 (бензиновой, дизельной фракции) поступают в зону прямоточной адсорбции 2 адсорбера 3, куда подают часть цеолита из десорбера 4 по линии транспорта 5 и холодный газ 6 для создания псевдоожиженного слоя. В условиях прямоточного двизхения цеолита и паров сырья в зоне 2 происходит адсорбция н-парафинов. Для снижения температуры цеолита служит зона 7 охлаждения. Съем тепла в зоне 7 осуществляется подачей в охлаждающие змеевики жидкого сырья, которое затем направляют на дополнительный нагрев и испарение. Температура в зоне адсорбции на 35-40с ниже температуры десорбции, что способствует увеличению отбора н -парафияов.

В зоне 13 отдувки из слоя, цеолита с помощью газа 15 отдувают пары сырья и далее цеолит водяным паром 16 по линии 17 транспортируют в десорбер 4. Для вытеснения адсорбированных н-парафинов и нагрева слоя цеолита в де- 5 сорбер 4 подают перегретый водяной пар 18 с температурой .

На выходе из десорбера цеолит продувают углеводородным газом 19. Часть цеолита из десорбера 4 .по линии Q 20 направляют в регенератор 21, куда подают воздух по линии 22. Отрегенерированный цеолит по линии 23 направляют в адсорбер 3. Денормализат -24, Н -парафины 25 и дымовые .с газы 26 выводят соответственно из адсорбера 3, десорбера 4 и регенератора 21.

Для отдувки воздуха из потока регенерированного цеолита в линию 23 подают азот 27. Транспорт цеолита 20 из десорбера в регенератор осуществляют с помощью воздуха 28. Для регулирования количеств цеолита, поступающих по линиям 5, 9, 17, 20, 23, служат клапаны 29.25

Отдувку углеводородов и водяного пара из слоя цеолита, поступающего в регенератор, проводят азотом 30.

Пример 1. Пары сырья (бензиновой фракции) с пределами кипе- 30 ния 105-140°С, содержащие 20 мас.% н-парафинов, в количестве б т/ч с температурой 300-31О с подают в низ адсорбера в прямоточную зону,.куда поступает 75 т/ч цеолита из десор- 35 бера и углеводородный газ - 500 нм V /ч с температурой 20-30с.

Для снижения температуры адсорбции в змеевики, расположенные в нижней части адсорбера, подают жид- п кое сырье в количестве б т/ч с температурой 30°С.

В верхнюю (противоточпую) часть зоны адсорбции поступает из десорбера 75 т/ч цеолита, который контактирует с парами сырья в режиме противотока.

Температура в адсорбере 320°С.

Насыщенный Н -парафинами цеолит через переток из зоны адсорбции поступает в зону охдувки адсорбен- 50 та, в которую подается 400 нм/ч уг|Леводородного газа с температурой 20-30 С для вытеснения паров сырья, увлеченных слоем адсорбента.

Объем нижней (до перетока) .5 прямоточной зоны составляет 5 .м , верхней (противоточной) - 10 -м-. Общая продолжительность адсорбции 4 мин. Цеолит из зоны отдувки транспортируют в десорбер с помсяцью 60 водяного пара, перегретого до . Расход водяного пара на транспорт цеолита 2 т/ч. В десорбер подается дополнительное количество водяного пара - 2,2 т/ч для вытес- 65

а$ш&® @ рованных м -парафинов из {«гы еетей цеолита. Температура в э, Д Е ор1@цй . На выходе из дее©| ®вра в адсорбер цеолит продувается и охлаждается с помощью углеВ1@д©рода©г© газа (температура газа 20-30°С) . Расход газа 60 .

Часть из десорбера i ,,5 т/ч подают в регенератор для выжига кокса. Температура в регенераторе 459с. Отрегенерированный цеолит из peretfepaTopa возвраицают в зенУ отдувки адсорбера.

0тбор н -парафинов от потенциала в составляет 80%.

Пример 2. Процесс проводят по предлагаемому способу в условиях примера 1 за исключением того, что количеств© цеолита, поступающего в прямоточную зону, равно 100 т/ч, в протйв©тоиную - 50 т/ч, объем прямоточной зоны 10,2 м, противоточной 5,1 м (соотношение объемов зон 2:1) .

Отбор н-парафинов от потенциала в ®ьфье 79,8%.

Пример 3. По известному способу 12 3.

Сырье - бензиновую фракцию 105140®С, содержащую 20 мас.% н-парафинов, в количестве б т/ч с температурой 300-310°С и углеводородный газ (500 ) подают в низ адсорбера. Цеолит из десорбера (150 т/ч) поступает в верхнюю часть зоны адсорбции. Количество цеолита в зоне адсорбции составляет 17,5 м. Вывод его из зоны адсорбции в зону продувки осуществляется переточное окно, рас-, положенное в нижней части адсорбера. При противоточном движении паров сырья и цеолита происходит адсорбция Н-парафинов в полостях цеолита. Продолжительность адсорбции 5,0 мин. Температура в зоне адсорбции 350°С. Насыценный н-парафинами цеолит перетекает в зону отдувки, в которую подают газ в количестве 400 и затем с пс 1еяцью перегретого водяного пара (| асход пара 2 т/ч) транспортируют в десорбер, в который подают дополнительно 2 т/ч водяного пара. Температура в десорбере 360°С. На выходе из десорбера цеолит продувают углеводородиьм газом с температурой и подгиот в низ адсорбера.

Часть цеолита из десорбера (1,5 т/ч) пропускают через регенерат и затем возвращают в зону адсорбции .

Отбфр н-парафинов от потенциала в сырье по известному Г. способу составляет 78%.

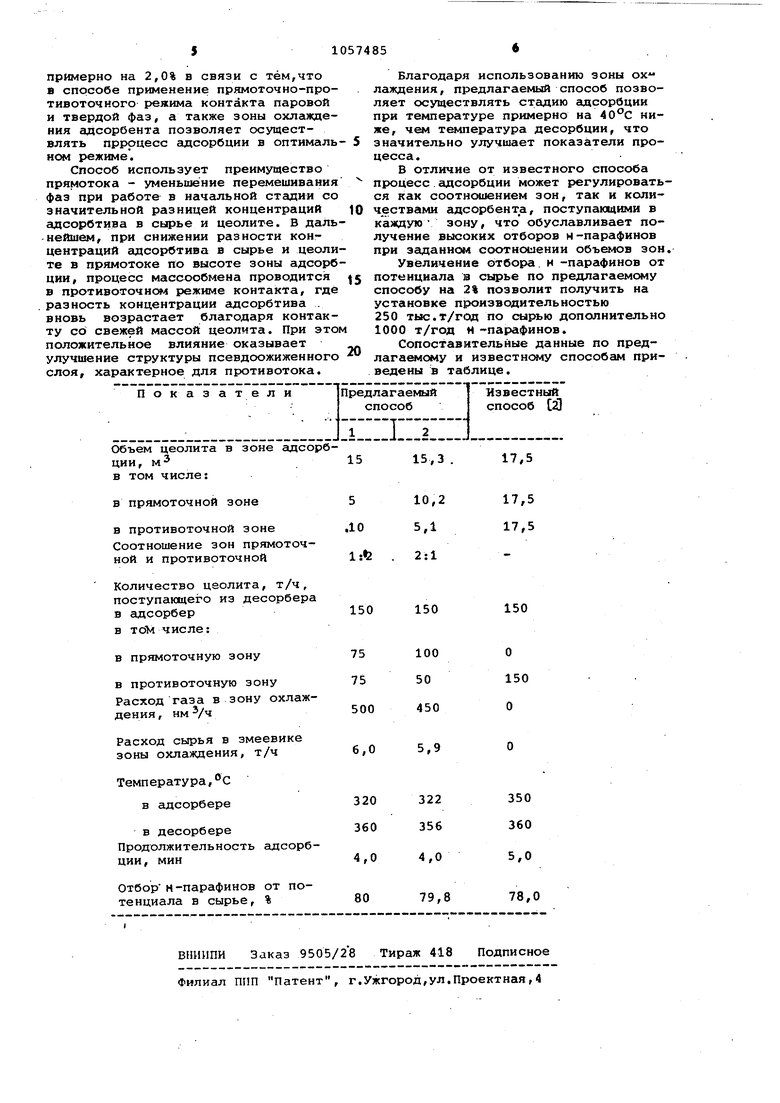

Аяаянз полученных результатов (таблица) показывает, что отбор K netpa oHOB от потенциала по предлагавмсаму способу увеличивается

примерно на 2,0% в связи с тем,что а способе применение прямоточно-противоточного- режима контакта паровой и твердой фаз, а также зоны охлаждения адсорбента позволяет осуществлять прррцесс адсорбции в оптимальном режиме.

Способ использует преимущество прямотока - уменьшение перемешивания фаз при работе в начальной стадии со значительной разницей концентраций адсорбтива в сырье и цеолите. В дальнейшем, при снижении разности концентраций адсорбтива в сырье и цеолите в прямотоке по высоте зоны адсорбции, процесс массообмена проводится в противоточнс режиме контакта, где разность концентрации гщсорбтива . вновь возрастает благодаря контакту со свежей массой цеолита. При этом положительное влияние оказывает улучшение структуры псевдоожиженного слоя, характерное для противотока.

Благодаря использованию зоны ох лаждения, предлагаемый способ позволяет осуществлять стадию гщсорбции при температуре примерно на 40°С ниже, чем температура десорбции, что значительно улучшает показатели процесса.

В отличие от известного способа процесс.адсорбции может регулироваться как соотношением зон, так и количествами адсорбента, поступающими в каждую- зону, что обуславливает получение высоких отборов н-парафинов при заданном соотношении объемов зон

Увеличение отбора. н -парафинов от потенциала в сырье по предлагаемому способу на 2% позволит получить на установке производительностью 250 тыс.т/г(ад по сырью дополнительно 1000 т/год н -парафинов.

Сопоставительные данные по предлагаем у и известнс 4У способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения н-парафинов | 1981 |

|

SU1002348A1 |

| Способ выделения жидких парафинов из нефтяных фракций | 1981 |

|

SU1028654A1 |

| Способ получения высокочистых жидких парафинов нормального строения | 1976 |

|

SU740814A1 |

| Способ непрерывного выделения углеводородовНОРМАльНОгО СТРОЕНия из НЕфТяНыХфРАКций | 1975 |

|

SU819076A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ очистки парафинового сырья от ароматических углеводородов | 1985 |

|

SU1298202A1 |

| Способ очистки легкой фракции жидких парафинов | 1981 |

|

SU979489A1 |

СПОСОБ АДСОРБЦИОННОГО ВЫДЕЛЕНИЯ И -ПАРАФИНОВ из нефтяных фракций в псевдоожижеиыом слое цеолита типа А,, включающий стадии адсорбции, продувки, десорбции и окислительной ркегенерации, отличающийся тем, что, с целью увеличения выхода н -парафинов, стадию адсорбции проводят в прямоточно-ттротивоточном режиме контакта паров нефтяных фракций и цеолита в двух последовательно расположенных зонах прямоточного и противоточного контактов имеющих соотношение объемов 2:1 или 1:2, с подачей цеолита со стгщии десорбции в зоны раздельно ЯВУЦ.Я потоками: первый - в верх противоточной зоны, второй - после охлаждения в ниэ прямоточной зоны. сл с: сл 4 00 сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гельперин Н.И | |||

| и др | |||

| Озновы техники псевдоожижения | |||

| М., Химия, 1967, с | |||

| Способ применения поваренной соли в нагревательной закалочной ванне при высоких температурах | 1923 |

|

SU412A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидромеханика каталитических процессов | |||

| Сб | |||

| трудов ГрозНИИ ЦШШТЭнефтехим, 1981, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| i | |||

Авторы

Даты

1983-11-30—Публикация

1982-06-15—Подача