Изобретение относится к области сварки, в частности к электродам для контактной сварки, которые могут быть использованы в машиностроительной, металлургической, станкоинструментальной и других отраслях промышленности для изготовления сварных конструкций.

Известен способ изготовления электродов для контактной точечной сварки, при котором электродный материал, состоящий из отработанных электродов и 0,2÷0,5 мас. % хрома, расплавляют до температуры плавления, матрицу заполняют электродным материалом и штампуют пуансоном, затем производят закалку (Патент РФ №2265506, МПК В 23 К 11/30, 35/00, опубл. 2005 г).

Известен способ изготовления электродов для контактной сварки, при котором электродный материал, состоящий из медных отходов, разогревают выше температуры плавления, добавляют 0,8÷1,0 мас. % наночастиц хрома, затем заполняют матрицу, штампуют пуансоном и производят закалку электродов (Патент РФ №2412035, МПК В 23 К 11/30, 35/40, опубл. 2011 г).

Изготовленные электроды вышеизложенными способами обладают недостаточной твердостью и электропроводностью.

Техническим результатом изобретения является изготовление более твердых и электропроводных электродов за счет добавления наночастиц фосфора и наночастиц хрома, перемешивания частотной модуляцией тока, а также за счет состаривания материала.

Поставленная задача для достижения технического результата решается тем, что в способе изготовления электродов для контактной сварки, при котором электродный материал расплавляют, добавляют наночастицы фосфора и хрома, затем заполняют матрицу, штампуют пуансоном, проводят закалку и старение электродов, согласно изобретению, в расплавленный электродный материал, разогретый на 150÷180°С выше температуры плавления, добавляют 0,05÷0,07 мас. % наночастиц фосфора и 1,1÷1,3 мас. % наночастиц хрома, перемешивают частотной модуляцией тока, а после остывания до температуры 940÷96°С штампуют пуансоном и состаривают при температуре 460÷490°С в течение 3,5÷4,5 часов.

Примеры конкретного выполнения способа изготовления электродов для контактной сварки.

Пример 1

Берут электродный материал, состоящий из 990,7 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,3 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 9 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Равномерное распределение наночастиц размерами от 20 до 90 нм в расплаве, достигается за счет применения при перемешивании частотной модуляции тока в переменном электромагнитном поле в интервале 35–40 Гц от рабочей частоты печи 44 кГц. Затем матрицу заполняют расплавленным электродным материалом, после остывания которого до температуры 940-960°С штампуют пуансоном с усилием 29 кН, производя тем самым закалку электрода. Старение электродов осуществляют в муфельной печи при температуре 460÷490°С в течение 3,5÷4,5 часов.

Пример 2

Берут электродный материал, состоящий из 989,6 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,4 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 10 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

Пример 3

Берут электродный материал, состоящий из 988,5 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,5 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 11 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

Пример 4

Берут электродный материал, состоящий из 987,4 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,6 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 12 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

Пример 5

Берут электродный материал, состоящий из 986,3 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,7 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 13 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

Пример 6

Берут электродный материал, состоящий из 985,2 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,8 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 14 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

Пример 7

Берут электродный материал, состоящий из 984,1 г. медных отходов. Для расплавления медных отходов используют индукционную печь, в графитовый тигель разливочного узла которой закладывают и расплавляют медные отходы, разогретые на 150÷180°С выше температуры плавления материала, добавляют 0,9 г. наночастиц фосфора и перемешивают в течении 3 минут частотной модуляцией тока, добавляют 15 г. наночастиц хрома и перемешивают в течении 5 минут частотной модуляцией тока. Дальнейший процесс получения электродов полностью соответствует способу, описанному в первом примере.

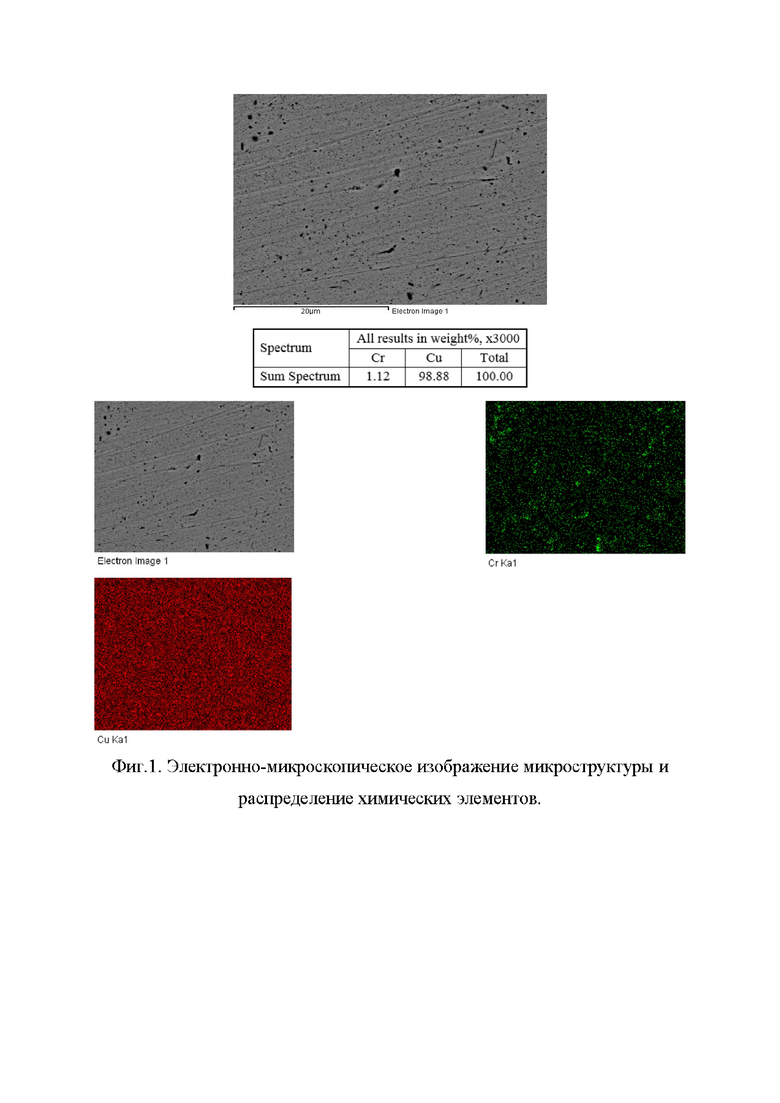

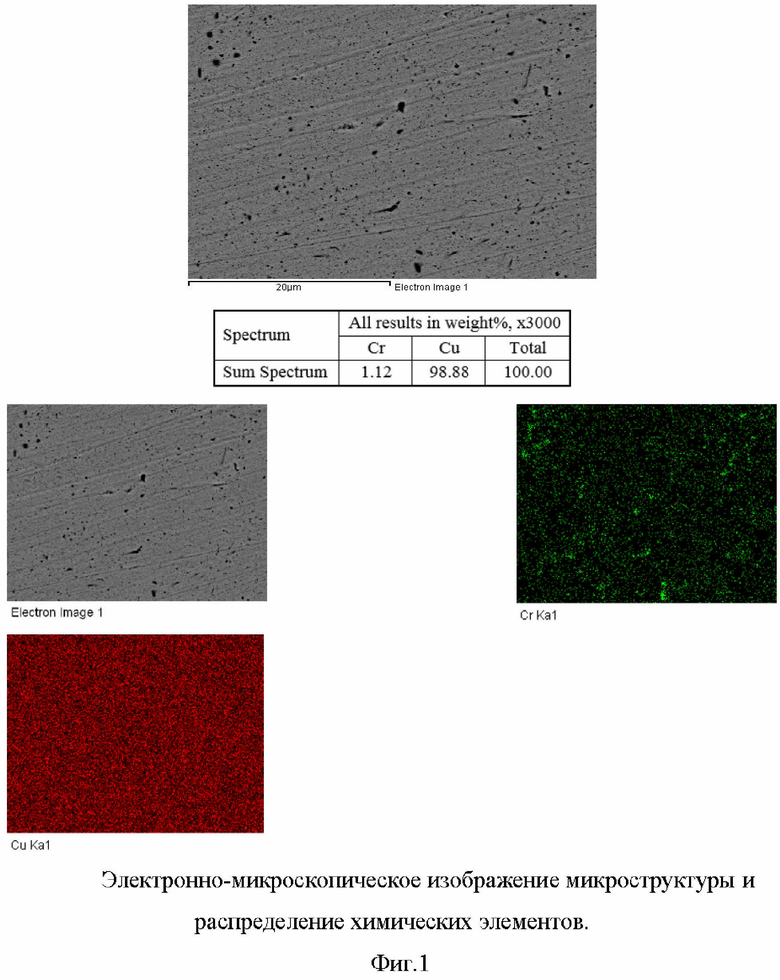

Измерение твердости полученных электродов проводили на твердомере ТР 5014. Измерения удельной электрической проводимости материала электродов проводили на микроомметре Ф4104–М1. Исследование микроструктуры и элементного состава фаз на различных этапах изготовления образцов осуществляли на растровом электронном микроскопе JEOL JSM 7001F с системой микроанализаторов Oxford Instruments.

Таблица 1 – Параметры испытаний

п/п

Для данного способа изготовления электродов контактной сварки оптимальный состав элементов приведен в примере 5 и в табл. 1 п/п №5, на фиг. 1 приведено электронно-микроскопическое изображение типичной микроструктуры образцов электродов и распределение химических элементов. EDX-картирование показало равномерное распределение хрома в образце.

В предлагаемом способе изготовления электродов для контактной сварки рост твердости и электропроводности обусловлен равномерностью распределения наночастиц в расплаве за счет использования для перемешивания частотной модуляции тока, а также за счет состаривания материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2412035C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2265506C1 |

| Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | 2021 |

|

RU2790333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ ДИОКСИДА УРАНА | 2004 |

|

RU2259903C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОМАГНИТНОГО ЛИТЬЯ КРЕМНИЯ | 2009 |

|

RU2548982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МЕДЬ-ФОСФОР | 2000 |

|

RU2198950C2 |

| Способ сварки и наплавки и устройство для его осуществления | 1988 |

|

SU1622105A1 |

| ОБРАБОТКА МАТЕРИАЛОВ ЧЕРЕЗ ОПТИЧЕСКИ ПРОЗРАЧНЫЙ ШЛАК | 2014 |

|

RU2621095C2 |

Изобретение относится к области сварки, в частности к получению электродов для контактной сварки, и может быть использовано при изготовления сварных конструкций. Электродный материал, состоящий из медных отходов, нагревают в индукционной печи до температуры на 150-180°С выше температуры плавления. Добавляют в расплав меди 1,1-1,3 мас.% наночастиц хрома и 0,05-0,07 мас.% наночастиц фосфора, перемешивают расплав с использованием частотной модуляции тока в переменном магнитном поле и заполняют матрицу расплавленным электродным материалом. После остывания расплава до температуры 940-960°С штампуют его пуансоном с проведением закалки полученного электрода и осуществляют его старение при температуре 460-490°С в течение 3,5-4,5 часов. Способ обеспечивает получение электродов высокой твердости и электропроводности. 1 ил.

Способ изготовления электрода для контактной сварки, при котором электродный материал, состоящий из медных отходов, нагревают до расплавления в индукционной печи, добавляют в расплав наночастицы хрома, затем заполняют матрицу расплавленным электродным материалом, а после остывания штампуют пуансоном с проведением закалки полученного электрода, отличающийся тем, что медные отходы нагревают до температуры на 150-180°С выше температуры плавления и дополнительно добавляют в расплав наночастицы фосфора, перемешивают расплав с использованием частотной модуляции тока в переменном магнитном поле, а остывание расплава осуществляют до температуры 940-960°С, причем после штамповки пуансоном с проведением закалки полученного электрода осуществляют его старение при температуре 460-490°С в течение 3,5-4,5 часов, при этом электродный материал содержит компоненты в следующем соотношении, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2412035C1 |

| WO 2019141916 A1, 25.07.2019 | |||

| WO 2016203122 A1, 22.12.2016 | |||

| Материал для электродов контактных сварочных машин | 1988 |

|

SU1553301A1 |

| Способ изготовления электрода для электроконтактной точечной сварки | 1989 |

|

SU1660902A1 |

Авторы

Даты

2024-10-21—Публикация

2024-02-28—Подача