Изобретение относится к области сварки, в частности к электродам для контактной точечной сварки, которые могут использоваться в машиностроительной, металлургической, станкоинструментальной и других отраслях промышленности для изготовления сварных конструкций.

Известен способ изготовления электродов для контактной точечной сварки, заключающийся в прессовании электродного материала с помощью гидравлического пресса (А.С. СССР, кл. Н 05 В 31/16, опубл. 1961 г).

Известен способ изготовления электродов для контактной точечной сварки, при котором заготовку получают из прутка, после чего нагревают, устанавливают в матрицу и штампуют пуансоном (Оборудование для контактной сварки / Под ред. В.В.Смирнова, справочное пособие: Энергоатомиздат, Санкт-Петербургское отделение 2000-848 с. с.119).

Недостатками вышеизложенных способов являются высокая стоимость изготовления электродов и сложность оборудования.

Задачей изобретения является производство электродов с минимальными затратами сырья, так как электродный материал состоит из отработанных электродов и небольшого количества хрома.

Поставленная задача решается тем, что в способе изготовления электродов для контактной точечной сварки, при котором матрицу заполняют электродным материалом и штампуют пуансоном, согласно изобретению электродный материал, состоящий из отработанных электродов с добавкой 0,2-0,5 мас.% хрома, расплавляют до температуры плавления, после остывания которого до температуры 900-950°С штампуют пуансоном, затем проводят закалку электрода.

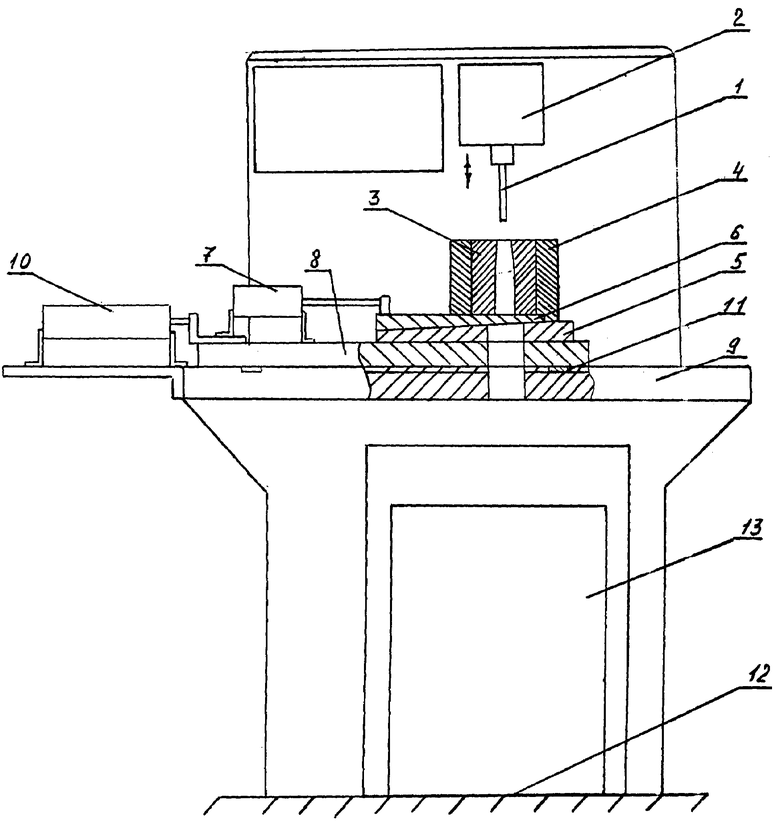

На чертеже изображен общий вид устройства для изготовления электродов.

Устройство для осуществления способа изготовления электродов содержит пуансон 1, закрепленный в ходовой части молота 2, матрицу 3, установленную в пресс-форме 4, между последней и прижимной дугой 5, расположен затвор 6, который передвигается с помощью верхнего пневмоцилиндра 7. Пресс-форма 4 закреплена на плите 8, которая установлена с возможностью перемещения относительно стола 9, за счет нижнего пневмоцилиндра 10 и направляющих роликов 11. Между столом 9 и опорой 12 размещена печь 13 для закалки электродов.

Способ изготовления электродов для контактной точечной сварки осуществляется следующим образом.

С помощью нижнего пневмоцилиндра 10 плиту 8 с установленной на ней пресс-формой 4 и верхним пневмоцилиндром 7 перемещают вправо. Затем матрицу 3 смазывают и заливают расплавленный до температуры плавления электродным материалом, состоящим из отработанных электродов и 0,2-0,5 мас.% хрома. После чего плиту 8 возвращают в исходное рабочее положение и выдерживают электродный материал до температуры 900-950°С, потом производят штамповку его пуансоном 1. Для извлечения электрода затвор 6 с помощью верхнего пневмоцилиндра 7 перемещают влево. В канал, полученный с помощью пуансона 1, помещают стержень и повторным ударом пуансона 1, уже по стержню, выталкивают электрод в печь 13.

Пример конкретного выполнения способа изготовления электродов для контактной точечной сварки

Берут электродный материал, состоящий из старых отработанных электродов и хрома. Для расплавления электродной массы используют высокочастотную индукционную печь, в которою закладывают и расплавляют отработанные электроды до температуры 1280°С, после чего добавляют раскисленный хром, плавка производится под слоем древесного угля. Затем с помощью нижнего пневмоцилиндра 10 плиту 8 с установленной на ней пресс-формой 4 и верхним пневмоцилиндром 7 перемещают вправо. Потом матрицу 3 смазывают и заливают расплавленным до температуры плавления электродным материалом, состоящим из отработанных электродов и 0,2-0,5 мас.% хрома. После чего плиту 8 возвращают в исходное, рабочее положение и выдерживают электродный материал до температуры 900-950°С, потом производят штамповку его пуансоном 1. Для извлечения электрода затвор 6 с помощью верхнего пневмоцилиндра 7 перемещают влево. В канал, полученный с помощью пуансона 1, помещают стержень и повторным ударом пуансона 1, уже по стержню, выталкивают электрод в печь 13, где последний получает первичную закалку.

Испытание стойкости электродов проводилось при контактной точечной сварке деталей из стали 08Ю толщиной 1+1 мм в следующем режиме сварки: сила сварки 8 тыс. А, продолжительность сварки 0,20 с, плотность сварочного тока 510 А/мм, давление сжатия электрода 30 кгс/мм, длительность выполнения сварочной точки 0,46 с, усилие при сварки 200 Н. Испытания показывают, что при содержании в электродах 0,2 мас.% хрома последний отклоняется от формы и при рабочих температурах имеет малую твердость. Когда электрод содержит 0,3 мас.% хрома, он при рабочих температурах не откланяется от заданной формы и имеет необходимую твердость. При содержании в электродах 0,5 и более мас.% хрома твердость таких электродов превышают необходимую, в следствии чего образуются трещины и происходит дальнейшее разрушение.

Заявляемый способ является безотходным производством электродов, так как основа электродного материала состоит из отработанных электродов и хрома, что позволяет экономить электродный материал и удешевлять стоимость продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2412035C1 |

| Способ изготовления электродов для контактной сварки | 2024 |

|

RU2828904C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ СВАРКИ | 2022 |

|

RU2826435C2 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ШТАМПОВКОЙ ИЗДЕЛИЯ И ФОРМОВАННОЕ ШТАМПОВКОЙ ИЗДЕЛИЕ | 2013 |

|

RU2633416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК С ВЫСТУПАМИ В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2325966C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА С ЦИНКОВЫМ ПОКРЫТИЕМ, СТОЙКОГО К ЖИДКОМЕТАЛЛИЧЕСКОМУ ОХРУПЧИВАНИЮ | 2018 |

|

RU2761927C1 |

| Экономичные пуансоны оснастки для литья пластмасс для штампов и пресс-форм | 2020 |

|

RU2729280C1 |

Изобретение относится к области сварки, в частности к электродам для контактной точечной сварки, и может быть использовано в машиностроительной, металлургической, станкоинструментальной и других отраслях промышленности для изготовления сварных конструкций. Сущность: матрицу заполняют электродным материалом, состоящим из отработанных электродов с добавкой 0,2-0,5 мас.% хрома, расплавляют до температуры плавления. После остывания электродного материала до температуры 900-950°С штампуют пуансоном, а затем производят закалку. Технический результат: производство электродов с минимальными затратами сырья. 1 ил.

Способ изготовления электродов для контактной точечной сварки, при котором матрицу заполняют электродным материалом и штампуют пуансоном, отличающийся тем, что электродный материал, состоящий из отработанных электродов и 0,2-0,5 мас.% хрома, расплавляют до температуры плавления, после остывания которого до температуры 900-950°С штампуют пуансоном, затем проводят закалку электрода.

| Оборудование для контактной сварки | |||

| Под ред | |||

| В.В.Смирнова | |||

| Справочник | |||

| - СПб.: Энергоатомиздат, 2000, с.119 | |||

| Устройство для подачи заготовок в рабочую зону обрабатывающей машины | 1989 |

|

SU1754291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| Электрод для контактной точечной сварки и способ его изготовления | 1988 |

|

SU1637981A1 |

| Способ изготовления электрода для электроконтактной точечной сварки | 1989 |

|

SU1660902A1 |

| US 4760235 A, 26.07.1988. | |||

Авторы

Даты

2005-12-10—Публикация

2004-04-13—Подача