Изобретение относится к измерительной технике и может использоваться в промышленности при изготовлении трубных изделий с внутренними коническими поверхностями, расположенными на значительном расстоянии от торца.

В процессе изготовления возникает необходимость в проверке правильности выполнения конусных поверхностей, расположенных на некотором расстоянии от торца трубы. Для этого используют прямые измерения диаметров конусов или калибры.

Так известно техническое решение в котором предлагается накладное устройство для измерения внутренних конусов, содержащее корпус с двумя парами сменных опор для базирования на подлежащим измерению внутреннем конусе. Пара рычагов установленных на указанном корпусе снабжены соосно расположенными измерительными наконечниками, при этом второй качающийся двуплечий рычаг связан с индикаторной головкой посредством подпружиненная в сторону индикаторной головки для контактного взаимодействия с последней пяты. Указанный первый рычаг расположен с возможностью осевого перемещения на корпусе, который представляет собой цилиндрическую штангу (пат. RU №2300733, G01B 5/24, 24.02.2005). Приведенное решение касается измерения только одного конусного отверстия, а если есть необходимость измерить ряд последовательно расположенных конусных поверхностей, то требует смены указанных рычагов. При этом может сбиться базовая плоскость для измерений.

Для цилиндрических внутренних отверстий предложено устройство в котором на корпусе жестко закреплены контрольный и направляющий диски и шарнирно через сферический подшипник соединительная втулка, при этом наружный диаметр контрольного диска выполнен равным максимальному наружному диаметру корпуса снаряда, а наружный диаметр направляющего диска выполнен равным диаметру внутреннего канала ствола (пат. RU №2487308, F41A 31/00, F41A 31/02, F41A 35/0008.11.2011). Для использования указанного выше устройства для измерения внутренних конусных поверхностей возникает необходимость в соответствующей модернизации контрольного и направляющего диска. Но отсутствие базовой опоры и возможности сближения дисков вдоль оси ограничивает применение даже усовершенствованного устройства для измерения ряда конусных поверхностей.

Известен универсальный предельный калибр для контроля конических поверхностей выполненный в виде двух концентрично расположенных на установочном стержне дисков разного диаметра, образующих усеченный конус и имеющих возможность осевого перемещения для изменения конусности (пат. RU №2194241, G01B 3/56, от 26.06.2001,). Здесь предельный диаметр измеряемой конусной поверхности определяется меньшим диском и он устанавливает минимальный диаметр измеряемой конусной поверхности.

Известно техническое решение в котором калибр выполнен в виде базовой поверхности, накладываемой со стороны торца трубной заготовки, в которой расположен установочный шток или стержень на одном конце которого установлено кольцо с размером равным измеряемому диаметру конусной поверхности глубокого отверстия, а на другом индикаторная часть в базовом корпусе в виде диска (И.Ф. Звонцов, К.М. Иванов, П.П. Серебряницкий «Технология и производство артиллерийского вооружения», Лань, СП, Москва, Краснодар 2016, стр.206, прототип). Недостаток калибровочной части в виде кольца заключается в возможности его перекоса при установке в измеряемой области из-за возможных люфтов в направляющей базовой поверхности.

Задачей предлагаемого изобретения является расширение технических возможностей существующей конструкции путем повышения точности установки калибра и контроля изделий с различным расположением глубоких конусных поверхностей от торца трубной заготовки, а также создание минимальных требований к условиям контроля для успешного использования калибра в серийном производстве за счет привязки расчетного диаметра калибра к базовой опоре в виде торца трубной заготовки.

Техническим результатом заявляемого решения является создание конструкции для контроля глубоких внутренних конусных отверстий посредством использования соответствующих сменных калибров.

Технический результат достигается вследствие того, что калибр для контроля конусности отверстий, содержащий базовый корпус с измерительным элементом закрепленном на установочном стержне или штоке, имеющим возможность взаимодействия с измеряемой поверхностью конусного отверстия в котором указанный измерительный или контролирующий элемент выполнен в виде усеченного конуса по наружной поверхности и пустотелого изнутри так, что может быть установлен на заданном расстоянии от торца трубной заготовки, при этом его меньший диаметр соответствует расчетному диаметру контролируемой конусной поверхности и достижение которого определяется по рискам, нанесенным на второй конец установочного стержня, который и входит в базовый указатель, располагаемый на торце трубной заготовки, с возможностью скольжения по нему,

при этом, положение указанного калибра в виде усеченного конуса может настраиваться при износе соответствующими вставками в виде, например, шайб на стержень крепления.

Дополнительно, усеченный конус выполнен в виде тарелки с посадочным шпоночным соединением.

В дополнение ко всему, для каждой конусной поверхности располагаемых последовательно друг за другом в глубоком отверстии используется свой контролирующий или измерительный элемент.

Кроме того, расчетному диаметру контролируемой конусной поверхности на калибре соответствует положение на расстоянии lD до торца конусного отверстия.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

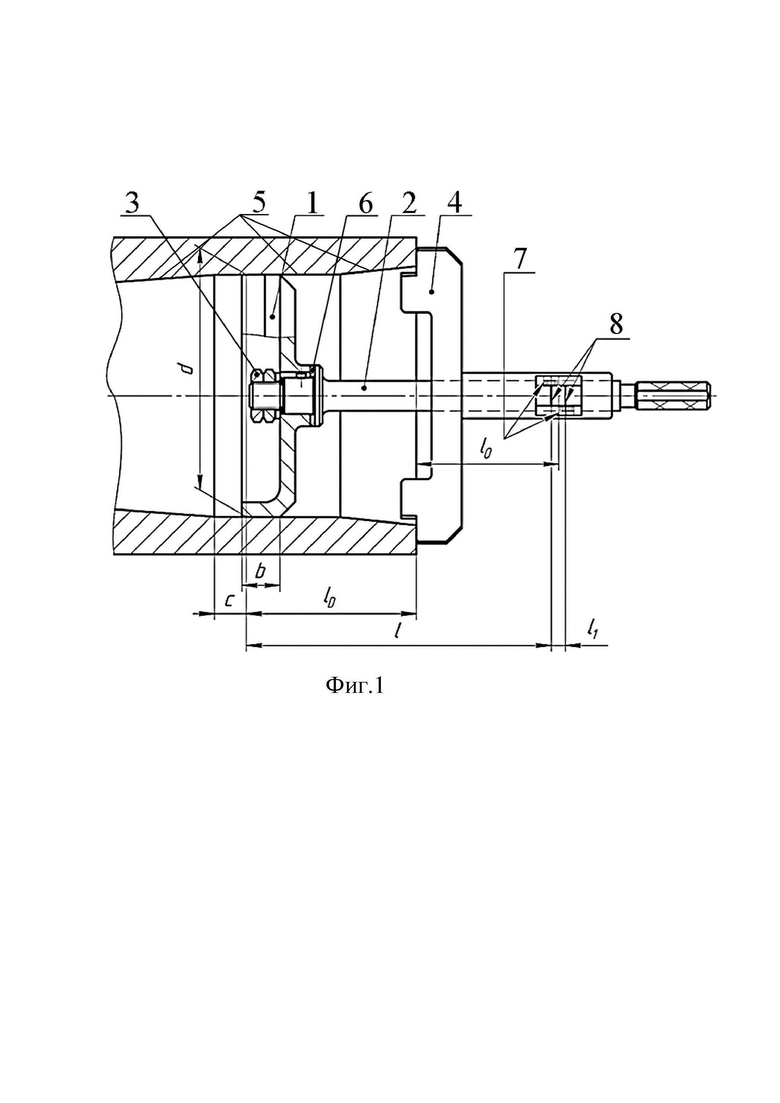

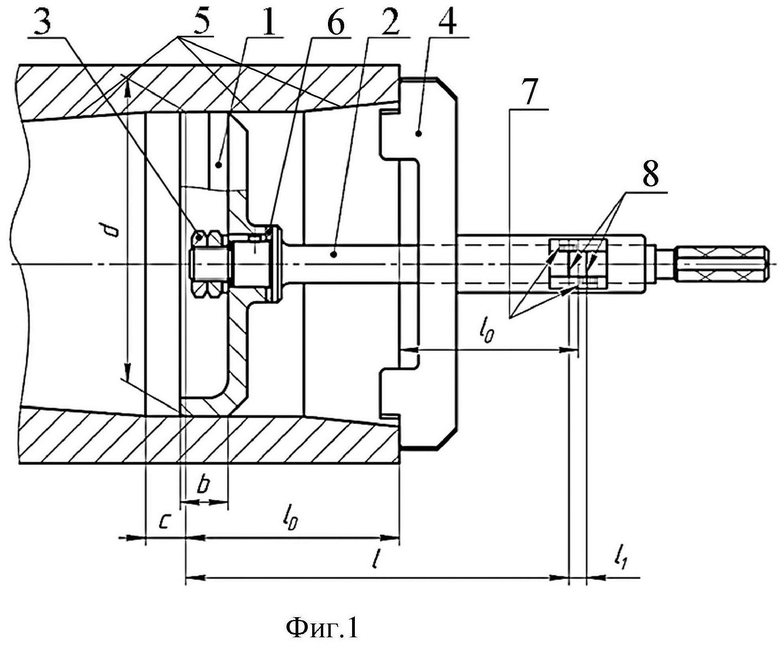

На чертеже фиг. 1 показан общий вид калибра для контроля глубоко расположенных внутренних конусов.

Предлагаемый калибр содержит тарельчатый диск с отверстием под посадку в виде усеченного конуса 1, используемый в качестве контролирующего элемента, жестко закрепленный на установочном стержне 2, гайкой 3, направляющий базовый диск с указателем 4, закрепляемый на торце трубной заготовки с конусными поверхностями 5, регулировочную шайбу 6, которая находится между посадочным местом тарельчатого диска и выступом стержня 2. Как и в прототипе на установочном стержне диска в области указателя нанесены две риски 8, а на самом указателе риска нулевого положения «0» выполнена в виде прерывистой шкалы нониуса 7 справа и слева от нулевой риски, для замера фактического отклонения.

Кроме того, приведенные на фигуре буквенные обозначения обозначают следующие параметры:

b - длина рабочего конуса калибра;

d - диаметр калибра в расчетном сечении;

lD - размер от расчетного сечения до торца конусного отверстия;

l - размер калибра от расчетного сечения до ближней риски;

l1 - размер между рисками калибра;

l0 - размер от торца конусного отверстия до риски «0» на указателе. Указанные обозначения используются для расчета допусков на расположение рисок с учетом возможного износа конуса калибра. Расчеты базируются на ГОСТ 24853-81.

Устройство при контроле используется следующим образом.

Базовый диск 4 с калибром 1 устанавливают на торец трубной заготовки и перемещают указанный калибр до упора в соответствующую конусную поверхность. При контроле конуса изделия, если нулевая риска указателя находится между рисками на установочном стержне калибра или совпадает с ними, то изделие считается в допуске.

При расположении рисок калибра слева от нулевой риски указателя (калибр ушел глубже в отверстие), нужно зафиксировать переход калибра (фактическое отклонение размера конуса изделия) до риски на размере l (до риски калибра, расположенной ближе к изделию).

При расположении рисок калибра справа от нулевой риски указателя (риски калибра не дошли до нулевой риски указателя), следует зафиксировать не доход калибра (фактическое отклонение конуса изделия) до риски на размере l (до риски калибра, расположенной ближе к изделию).

Фактическое отклонение от допуска изделия следует отсчитывать от нулевой риски на указателе до риски на размере l на установочном стержне калибра. При отсчете нужно использовать шкалу и нониус на указателе.

Если сделанные наблюдения посредством индикаторного устройства на указателе базового диска показывают, что положение калибра соответствует требуемому диаметру, то можно проверить следующую конусную поверхность переставив другой калибр. То есть для каждой конусной поверхности располагаемых последовательно друг за другом в глубоком отверстии используется свой контролирующий или измеряющий именно эту поверхность калибр.

Положение калибра в виде усеченного конусного диска 1 может настраиваться при износе соответствующими вставками в виде, например, шайб 6 на установочном стержне. При этом, усеченный конусный диск 1 выполненный в виде тарелки посажен на установочный стержень 2 посредством шпоночного соединения. Для каждой конусной поверхности располагаемых последовательно друг за другом в глубоком отверстии используется свой контролирующий или измеряющий элемент.

Преимущества предлагаемой конструкции благодаря высокой точности изготовления конуса тарельчатого диска  заключаются в следующем:

заключаются в следующем:

- конструкция калибра устойчива продолжительному износу, до 60% рабочей поверхности конуса тарельчатого диска.

- на тарельчатом диске можно выполнить большие заходные радиуса, что позволит избежать дефектов (например, кольцевых рисок) которые часто остаются могут встречаться при измерении конуса изделия цилиндрическими калибрами.

- расположение расчетного диаметра d может находиться расстояние от 0 до 3 мм, что упрощает изготовление калибра. А при нанесении рисок на установочный стержень учитывается фактическое положение диаметра d относительно торца тарельчатого диска.

- калибры можно использовать для проверки прилегания поверхностей «на краску».

На предлагаемое устройство выпущены рабочие чертежи, изготовлены и испытаны образцы калибров, готовится документация для внедрения на разрабатываемые серийные изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПРЕДЕЛЬНЫЙ КАЛИБР ДЛЯ КОНТРОЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2194241C1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Оправка автоматического стана | 1976 |

|

SU567514A1 |

| Устройство для определения гибкости обуви | 1989 |

|

SU1716378A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| Прибор для контроля диаметров легкодеформируемых деталей | 1982 |

|

SU1146538A1 |

| Универсальный предельный калибр для контроля конических поверхностей | 1988 |

|

SU1562666A1 |

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| Устройство для координатной разметкииздЕлий ОТНОСиТЕльНО иХ цЕНТРА Тя-жЕСТи | 1977 |

|

SU832374A1 |

Изобретение относится к измерительной технике и может использоваться в промышленности при изготовлении трубных изделий с внутренними коническими поверхностями, расположенными на значительном расстоянии от торца изделия. Калибр для контроля конусности отверстий содержит тарельчатый диск с отверстием под посадку в виде усеченного конуса 1, используемый в качестве контролирующего элемента, жестко закрепленный на установочном стержне 2, гайкой 3, направляющий базовый диск с указателем 4, закрепляемый на торце трубной заготовки с конусными поверхностями 5, регулировочную шайбу 6, которая находится между посадочным местом тарельчатого диска и выступом стержня 2. На установочном стержне диска в области указателя нанесены две риски 8, а на самом указателе риска нулевого положения «0» выполнена в виде прерывистой шкалы нониуса 7 справа и слева от нулевой риски, для замера фактического отклонения. Технический результат - возможность контроля глубоких внутренних конусных отверстий посредством использования соответствующих сменных калибров. 2 з.п. ф-лы, 1 ил.

1. Калибр для контроля конусности отверстий, содержащий базовый корпус с измерительным элементом, закрепленным на установочном стержне, имеющим возможность взаимодействия с измеряемой поверхностью конусного отверстия, отличающийся тем, что указанный измерительный элемент выполнен в виде пустотелого изнутри усеченного по наружной поверхности конуса и с возможностью установки на заданном расстоянии от торца трубной заготовки, при этом его меньший диаметр соответствует расчетному диаметру контролируемой конусной поверхности и достижение которого определяется по рискам, нанесенным на второй конец установочного стержня, который входит в базовый диск указатель, располагаемый на торце трубной заготовки, с возможностью скольжения по нему, при этом положение указанного калибра в виде усеченного конуса настраивается при износе соответствующими вставками в виде регулировочных шайб на установочный стержень.

2. Калибр по п.1, отличающийся тем, что усеченный конус выполнен в виде тарелки с посадочным шпоночным соединением.

3. Калибр по п.1, отличающийся тем, что для каждой конусной поверхности, располагаемых последовательно друг за другом, в глубоком отверстии используется свой контролирующий элемент.

| МАШИНА ДЛЯ ВЫКОПКИ РАСТЕНИЙ | 0 |

|

SU195759A1 |

| УСТРОЙСТВО для ПОШТУЧНОЙ ВЫДАЧИ ПРЕДМЕТОВ | 0 |

|

SU182938A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНУСНОСТИ ДЕТАЛЕЙ | 2008 |

|

RU2388993C1 |

| Устройство для измерения конусности отверстий | 1987 |

|

SU1453152A1 |

| Прибор для измерения конических деталей | 1950 |

|

SU93865A1 |

| Устройство для измерения параметров конических отверстий | 1990 |

|

SU1796860A1 |

| CN 203704817 U, 09.07.2014. | |||

Авторы

Даты

2024-11-13—Публикация

2024-04-09—Подача