Изобретение относится к машиностроению и может быть использовано для определения конусности на деталях.

Известен классический способ определения конусности на деталях, описанный в Справочнике по производственному контролю в машиностроении, под ред. д.т.н., проф. А.К.Кутая. - Л.: Машиностроение, стр.329-335. Он заключается в том, что конусность деталей определяется с помощью калибров - втулок на краску.

При контроле на краску наружных конических поверхностей длинных массивных валов, в частности валов компрессоров, использование калибра-втулки весьма затруднительно из-за его большой массы и заклинивания при контроле пологих конусов.

Технической задачей настоящего изобретения является разработка простого и надежного способа определения конусности деталей с высокой точностью, преимущественно длинномерных массивных валов, включающего определение отклонения от конусности, диаметра основания и расположения конуса по оси вала относительно близлежащего торца, уступа или канавки.

Технический результат достигается тем, что в способе определения конусности деталей, включающем измерение геометрических параметров конуса, используют плоский калибр в виде клина с длиной, равной длине конуса, прикладывают калибр к конусной поверхности таким образом, чтобы он находился в меридиональной плоскости детали, меньшим торцом сопрягался с большим диаметром конуса, измеряют суммарную величину расстояния между нижней образующей конуса и верхней плоскостью калибра у торцов калибра, при этом по разности указанной величины у торцов калибра судят об отклонении от требуемой конусности детали и диаметре конуса в его основании.

При конусности контролируемой детали, равной конусности калибра, верхняя его поверхность будет параллельна нижней образующей конуса. Измеряя суммарную величину расстояния между нижней образующей конуса и верхней плоскостью калибра с помощью микрометра или другого средства измерения по концам калибра, определяют отклонение от конусности по разности измеренных величин.

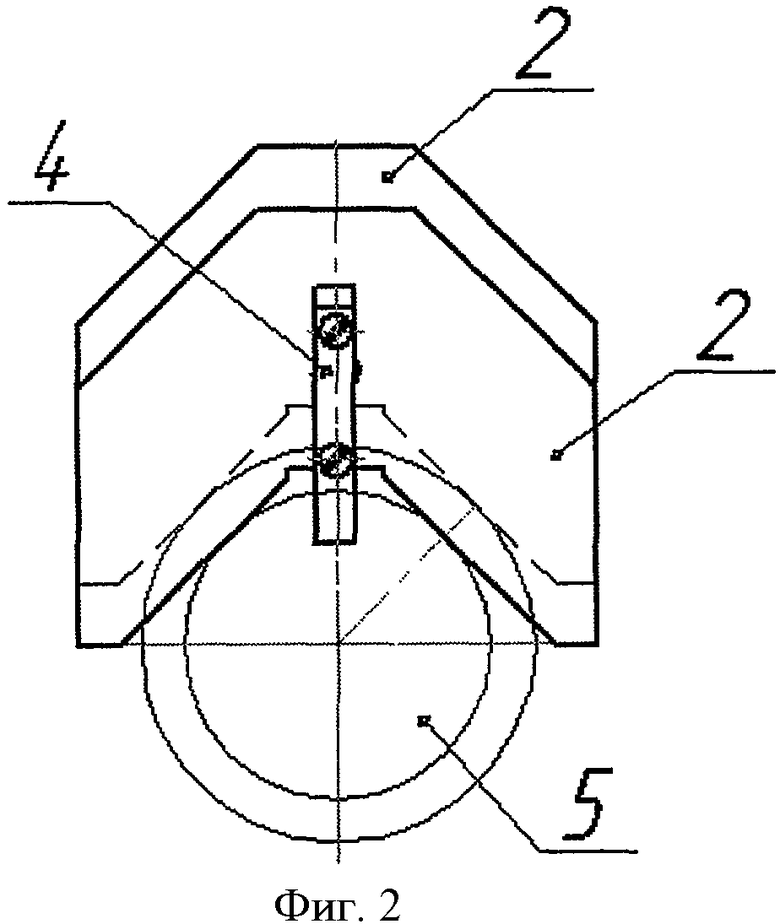

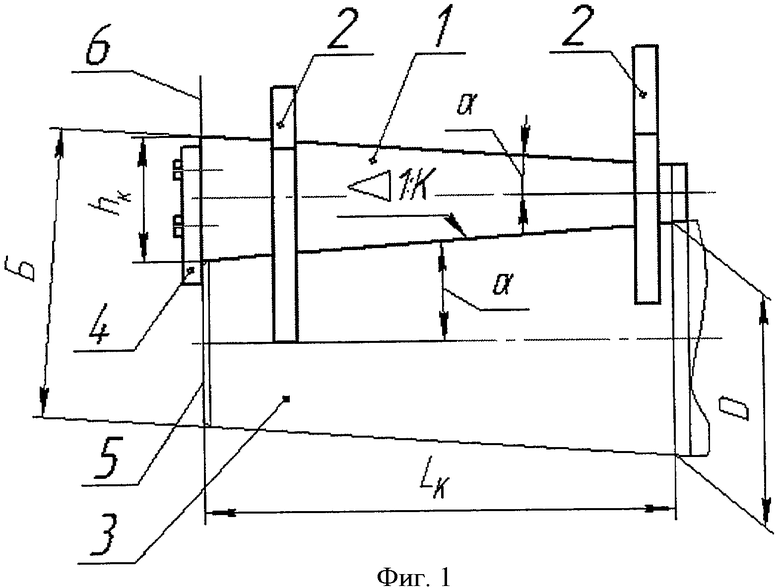

Заявленный способ поясняется чертежами. На фиг.1 изображен конус вала с установленным калибром. На фиг.2 - вид с торца вала.

Способ осуществляется с помощью контрольных устройств.

Контрольные устройства содержат плоский калибр 1 в виде клина с плоскими измерительными поверхностями, имеющими точную конусность контролируемой поверхности. Калибр устанавливается в пазы призматических стоек 2, которые обеспечивают его положение в меридиональной плоскости контролируемого конуса 3 вала. С помощью планки 4 калибр базируется за торец 5 вала, относительно которого задано расположение основания конуса. Отклонение от конусности определяется как разница размеров расстояния между нижней образующей конуса и верхней плоскостью калибра у торцов калибра 1. Зная расстояние от большего торца 6 калибра 1 до основной плоскости конуса детали, по измеренному общему размеру Б можно точно рассчитать этот диаметр по формуле

где D - диаметр конуса в его основании;

Б - измеряемый размер;

hк - высота калибра у основания;

Lк - расстояние от большего торца калибра до плоскости основания конуса;

k - конусность калибра;

α - половина угла конуса.

Таким образом, предлагаемый способ позволяет просто и надежно определить отклонение от требуемой конусности, диаметр основания и расположение конуса, в том числе для длинных массивных валов компрессоров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ДОПУСКАЕМОГО ОТКЛОНЕНИЯ КОНУСНОСТИ ОТВЕРСТИЙ | 2010 |

|

RU2426066C1 |

| СПОСОБ КОНТРОЛЯ КОНИЧЕСКИХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720326C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

| Прибор для контроля параметров фаски отверстий деталей | 1980 |

|

SU937980A1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| Способ сборки под сварку плавлением разнотолщинных деталей | 1990 |

|

SU1704991A1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ НА ТОРЦЕШЛИФОВАЛЬНЫХ СТАНКАХ | 2006 |

|

RU2319598C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕЖОСЕВОГО РАССТОЯНИЯ ОТВЕРСТИЙ | 1998 |

|

RU2142612C1 |

Изобретение относится к машиностроению и может быть использовано для определения конусности на деталях. Сущность: в способе, включающем измерение геометрических параметров конуса, используют плоский калибр в виде клина с длиной, равной длине конуса. Прикладывают калибр к конусной поверхности таким образом, чтобы он находился в меридиональной плоскости детали, меньшим торцом сопрягался с большим диаметром конуса. Измеряют суммарную величину расстояния между нижней образующей конуса и верхней плоскостью калибра. При этом по разности указанной величины у торцов калибра судят об отклонении от требуемой конусности детали и диаметре конуса в его основании. Технический результат: предлагаемый способ позволяет просто и надежно определить отклонение от требуемой конусности, диаметр основания и расположение конуса, в том числе для длинных массивных валов компрессоров. 2 ил.

Способ определения конусности деталей, включающий измерение геометрических параметров конуса, отличающийся тем, что при измерениях используют плоский калибр в виде клина длиной, равной длине конуса, прикладывают калибр к конусной поверхности таким образом, чтобы он находился в меридиональной плоскости детали, меньшим торцом сопрягался с большим диаметром конуса, измеряют суммарную величину расстояния между нижней образующей конуса и верхней плоскостью калибра у торцов калибра, при этом по разности указанной величины у торцов калибра судят об отклонении от требуемой конусности детали и диаметре конуса в его основании.

| Способ определения конусности детали | 1991 |

|

SU1778496A1 |

| Способ измерения конусности | 1983 |

|

SU1285311A1 |

| Аппарат для измельчения любых материалов | 1927 |

|

SU15274A1 |

| Универсальный предельный калибр для контроля конических поверхностей | 1988 |

|

SU1562666A1 |

| СПОСОБ КОНТРОЛЯ КОНУСНОСТИ КОНИЧЕСКИХ ИЗДЕЛИЙ по КАЛИБРУ НА КРАСКУ | 0 |

|

SU336495A1 |

| Способ измерения конусности | 1991 |

|

SU1796861A1 |

| Способ измерения коэффициентов вязкости поляризующихся и намагничивающихся жидкостей в электромагнитном поле | 1984 |

|

SU1278678A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1554923A1 |

Авторы

Даты

2010-05-10—Публикация

2008-12-15—Подача