Изобретение относится к технологиям получения объектов из композиционных материалов методами аддитивного производства и может быть использовано при производстве деталей двигателей, применяемых в авиационной и ракетной промышленности.

Изобретение относится к способу изготовления деталей из порошковых материалов. Способ включает послойное выращивание заготовки на установке селективного лазерного сплавления/спекания с использованием 3D-модели заготовки, герметичной рабочей камеры, лазерного излучения в зоне обработки порошка, оптической системы формирования лазерного излучения. Подача порошка в зону воздействия лазерного излучения и последующее послойное сплавление слоев заготовки выполняют в заполненной аргоном до избыточного давления герметичной рабочей камере. Мощность лазерного излучения изменяется в диапазоне 10 - 1500 Вт. Линейная скорость перемещения лазерного луча - до 3000 мм/сек.

Известен способ изготовления деталей послойным лазерным сплавлением металлического порошка, включающий сплавление указанного порошка в инертной среде с получением слоя детали и ротационную сварку трением каждого слоя, которая обеспечивает формирование нанокристаллической решетки металла с высокой прочностью и пластичностью (CN 104404509 А, 11.03.2015). Недостатками указанного способа являются невозможность изготовления сложно-профильных деталей с внутренними каналами, высокая шероховатость поверхностей.

Известен «Способ формирования металлической части на металлической подложке посредством осаждения накладываемых друг на друга слоев» (патент РФ № 2321678 от 10.04.2008), относящийся к способам изготовления 3-х мерных изделий посредством технологии лазерной наплавки или прямого лазерного выращивания. Суть способа состоит в генерации лазерного излучения, направление его в зону выращивания и подача в его зону воздействия металлического порошка. Постоянство геометрических размеров изделия обеспечивается варьированием мощности лазерного излучения таким образом, чтобы ванна расплава сохраняла свою геометрию. Недостатком данного способа является использование лазерного излучения с гауссовским распределением в поперечном сечении.

Наиболее близким аналогом является способ изготовления деталей из суперсплавов путем послойного аддитивного наращивания, включающий нанесение слоя металлического порошка на подложку, сканирование порошка лазером с получением расплава, в процессе чего идет избирательное плавление порошка и формируется первый слой, формирование аналогичным образом последующих слоев с получением трехмерной детали заданной формы, сканирование порошка лазером осуществляется построчным методом, при котором расстояние между линиями воздействия лазера составляет не более чем две толщины формируемого слоя. После изготовления детали проводят изостатическое прессование в среде аргона и термическую обработку полученной детали (US 2014034626 А1 от 06.02.2014). Недостатком способа-прототипа являются невысокие механические свойства изготавливаемой детали из-за применения металлических порошков жаропрочных сплавов на основе никеля, содержащих закрытые поры, наполненные аргоном, что является неизбежным в процессе их получения методом распыления расплава инертным газом (аргоном), являющимся наиболее распространенным для получения порошков данного типа.

Результатом предлагаемого изобретения является получение деталей путем послойного лазерного сплавления металлических порошков жаропрочных сплавов с низкой пористостью, шероховатостью, высокими механическими свойствами и исключением промежуточной технологической операции горячего изостатического прессования (газостатирования).

Для достижения указанного технического результата предлагается способ изготовления высококачественных деталей из мелкодисперсных жаропрочных порошков различных фракций. Металлические порошки просеивают на ситах с размерами ячеек 0,02-0,4 мм, а процесс сплавления слоев порошка лазерным излучением выполняют в атмосфере аргона высшего сорта ГОСТ 10157-2016. Используют металлические порошки фракционного состава менее 120 мкм. На подложку - плиту построения - наносится слой порошка толщиной от 20 до 50 мкм. Селективное сплавление порошка выполняют лазерным излучением, сканирующим со скоростью от 0,5 до 3,0 м/с, шагом сканирования в диапазоне 0,02-1,0 мм и мощностью излучения 10-1500 Вт.

С целью получения деталей с высокими механическими свойствами предпочтительно использовать металлические порошки жаропрочных сплавов фракционного состава - менее 50 мкм с содержанием кислорода - менее 0,01 мас. %

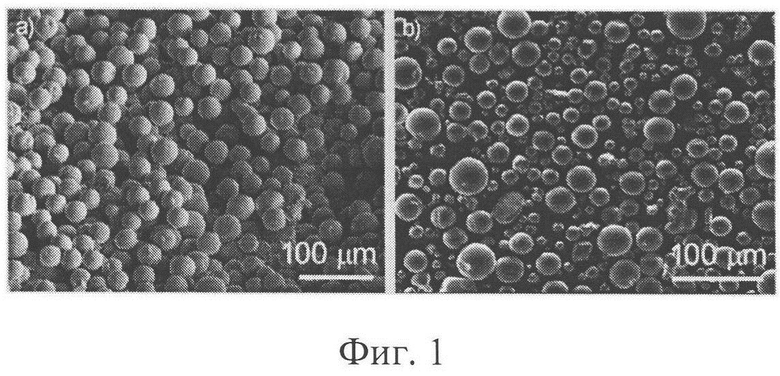

Техническим результатом предложенного изобретения является технология получения деталей из жаропрочных сплавов, включающая послойное нанесение порошков разного фракционного состава на подложку (фиг. 1) и селективное сплавление лазерным лучом слоев металлического порошка с формированием детали в защитной атмосфере аргона и ее термическую обработку. Это позволяет значительно повысить плотность спеченного материала, избежать образования пор в спеченном материале и, как следствие, повысить уровень механических свойств и твердость образцов деталей.

Исследование дисперсности порошков выполнялось на лазерном анализаторе частиц «Микросайзер» модели 201С (далее анализатор) методом лазерной дифракции.

Режимы технологического процесса позволяют получать полностью сплавленные детали при толщине слоя 20 мкм - 40 мкм.

В технологии использовались металлические порошки фракционного состава 40 мкм (в количестве 60%) и 20 мкм (в количестве 40%).

На подложку наносили слой порошка толщиной от 20 до 50 мкм. Селективное сплавление порошка лазерным лучом проводили со скоростью от 0,5 до 3 м/с. Указанная скорость обеспечивает стабильный процесс изготовления деталей высокого качества за счет полного расплавления металлических порошков жаропрочных сплавов.

Примеры осуществления способа.

Пример 1

Предложенным способом была изготовлена деталь - сопловой насадок жидкостного ракетного двигателя. В качестве сплавляемого порошка использовали порошок жаропрочного никелевого сплава ПР-08ХН53БМТЮ.

Использовали порошок фракционного состава 0-40 мкм и 0-20 мкм путем рассева на виброситах соответствующего размера ячеек. Порошки наносились на подложку - стальную плиту построения - слоем толщиной 40 мкм в камере, заполненной инертным газом - аргоном газообразным, высшего сорта по ГОСТ 10157. Лазерное сплавление проводили при мощности лазера 220 Вт, диаметре луча ~80 мкм и скорости сплавления (сканирования) ~900 мм/с.

Термическую обработку изготовленных деталей проводили по стандартным для сплава ПР-08ХН53БМТЮ режимам.

Для исследования механических свойств из образцов - свидетелей изготавливали стандартные образцы. Деталь разрезали на несколько частей, из которых изготавливались шлифы для проведения металлографического контроля и для оценки пористости. Оценку пористости проводили на растровом электронном микроскопе.

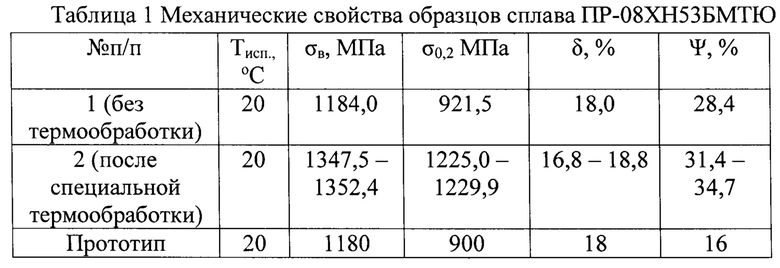

Механические свойства детали (сопловой насадок жидкостного ракетного двигателя), изготовленной предложенным способом с использованием металлического порошка ПР-08ХН53БМТЮ двух фракций 0-40 мкм (в количестве 60%) и 0 - 20 мкм (в количестве 40%) без проведения операции изостатического прессования, и прототипом, изготовленным по принятой технологии с применением металлического порошка ПР-08ХН53БМТЮ одной фракции 0-40 мкм и операции горячего изостатического прессования, приведены в таблице 1.

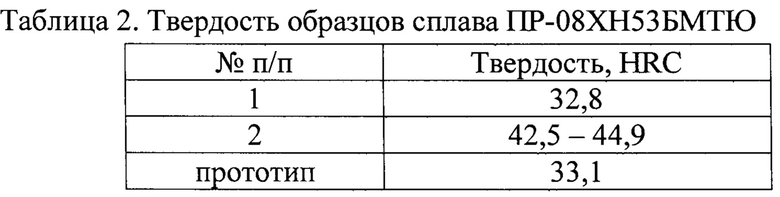

Твердость измерялась на твердомере цифровом AFFRI 206RTD в соответствии с ГОСТ 9013. Результаты измерения твердости представлены в таблице 2.

Из результатов, представленных в таблицах 1 и 2 видно, что деталь (сопловой насадок жидкостного ракетного двигателя), изготовленная из металлического порошка ПР-08ХН53БМТЮ двух фракций 0-40 мкм (в количестве 60%) и 0 - 20 мкм (в количестве 40%) без проведения операции изостатического прессования по сравнению с деталью, изготовленной по принятой технологии с применением металлического порошка ПР-08ХН53БМТЮ одной фракции 0-40 мкм и операции горячего изостатического прессования, имеет повышенные механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| Способ производства деталей малоразмерного газотурбинного двигателя с тягой до 150 кгс методом селективного лазерного сплавления | 2021 |

|

RU2767968C1 |

| Способ получения деталей из жаропрочного сплава ХН50ВМТЮБ технологией селективного лазерного сплавления | 2023 |

|

RU2824784C2 |

| Способ получения заготовок деталей и сборочных единиц индустриальных двигателей методом селективного лазерного сплавления металлического порошка | 2022 |

|

RU2811330C1 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Способ получения металлокерамического композиционного материала методом селективного лазерного сплавления | 2022 |

|

RU2801975C1 |

| Медьсодержащий титановый сплав и способ его получения | 2023 |

|

RU2820186C1 |

| Способ повышения плотности сложнопрофильных изделий из интерметаллидных сплавов на основе никеля, полученных аддитивными технологиями | 2016 |

|

RU2640117C1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления деталей из порошков жаропрочных сплавов методами аддитивного производства. Может использоваться при производстве деталей двигателей, применяемых в авиационной и ракетной промышленности. На плиту-подложку наносят порошок жаропрочного сплава, полученный смешиванием порошка фракции 40 мкм в количестве 60% и фракции 20 мкм в количестве 40%. Селективное сплавление проводят со скоростью сканирования 0,5-3 м/с, шагом сканирования 0,02-1 мм и мощностью излучения 10-1500 Вт в среде аргона. Обеспечивается исключение образования пор в спеченном материале, высокая плотность и, как следствие, высокие механические свойства и твердость. 1 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ изготовления деталей из жаропрочного сплава, включающий послойное нанесение на подложку порошка жаропрочного сплава и селективное сплавление лазерным излучением, отличающийся тем, что на подложку наносят порошок жаропрочного сплава, полученный смешиванием упомянутого порошка фракции 40 мкм в количестве 60% и фракции 20 мкм в количестве 40%, а селективное сплавление проводят со скоростью сканирования 0,5-3 м/с, шагом сканирования 0,02-1 мм и мощностью излучения 10-1500 Вт в среде аргона.

2. Способ по п. 1, отличающийся тем, что на подложку наносят слой порошка толщиной 20-50 мкм.

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2733520C1 |

| Способ изготовления заготовок послойным лазерным сплавлением металлических порошков сплавов на основе титана | 2022 |

|

RU2790493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| US 20140034626 A1, 06.02.2014 | |||

| CN 111001808 A, 14.04.2020 | |||

| CN 109439962 B, 15.05.2020 | |||

| US 20220226904 A1, 21.07.2022. | |||

Авторы

Даты

2024-11-20—Публикация

2023-07-27—Подача