Настоящее изобретение относится к моделирующему устройству для моделирования условий работы телескопических погрузчиков, которое позволяет оператору заранее знать о возможностях манипулирования грузом.

Известно, что телескопические погрузчики оснащены системой ограничения опрокидывающего момента, которая контролирует изменяющиеся геометрические параметры машины (длину выдвигания рычага, угол подъема рычага относительно горизонтали, угол поворота башни относительно оси рамы, величину удлинения каждого из элементов стабилизаторов и т.д.), мгновенно вычисляет предельно допустимый груз и сравнивает его со значениями, указанными в таблице грузоподъемности, загруженной в память и отображающей конструктивные ограничения машины и устройства.

На основании такого сравнения указанная система определяет, можно ли перемещать груз в данных обстоятельствах.

Другими словами, в зависимости от текущих условий эксплуатации система безопасности позволяет совершать определенные перемещения подъемного рычага, переносящего груз, или предотвращает выполнение указанных перемещений.

Наличие препятствий на рабочих площадках, таких как стены, мосты, дороги, тротуары, может мешать равномерному выдвижению стабилизаторов машины, в связи с чем оператору трудно заранее оценить, можно ли поднять определенный груз и перенести его в конкретное положение в окружающем пространстве, что не позволяет обеспечить эффективное планирование работы.

В таких условиях на практике оператор вынужден стабилизировать машину в соответствии с конфигурацией, допускаемой рабочей обстановкой, а затем пытаться поднять груз, чтобы проверить, как реагирует система безопасности.

Если система не позволяет выполнить требуемые маневры, оператор должен вернуть груз на землю, убирая стабилизаторы путем опускания колес телескопического погрузчика на землю, а затем переместить груз в положение, в котором работа предположительно может быть выполнена.

Такие повторяющиеся попытки не только затруднительны, но и экономически неэффективны с точки зрения временных затрат и потребления энергии.

Техническая задача, лежащая в основе настоящего изобретения, заключается в создании системы моделирования для телескопических погрузчиков, устраняющей ограничения известного уровня техники.

Указанная техническая задача решена путем создания системы моделирования, выполненной в соответствии с п. 1 формулы изобретения.

Другие характеристики и преимущества настоящего изобретения станут более понятны из пояснительного и, следовательно, неограничивающего описания предпочтительных, неограничивающих вариантов выполнения предложенной системы, проиллюстрированных на прилагаемых чертежах, на которых:

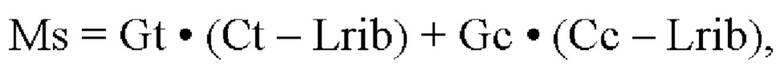

фиг. 1 изображает вид спереди телескопического погрузчика, в котором может быть применено настоящее изобретение, при этом погрузчик стабилизирован, а его башня повернута на 90° относительно оси соответствующей каретки;

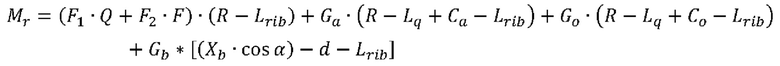

фиг. 2 изображает тот же вид, что и на фиг. 1, при этом телескопический рабочий рычаг погрузчика показан в двух разных положениях;

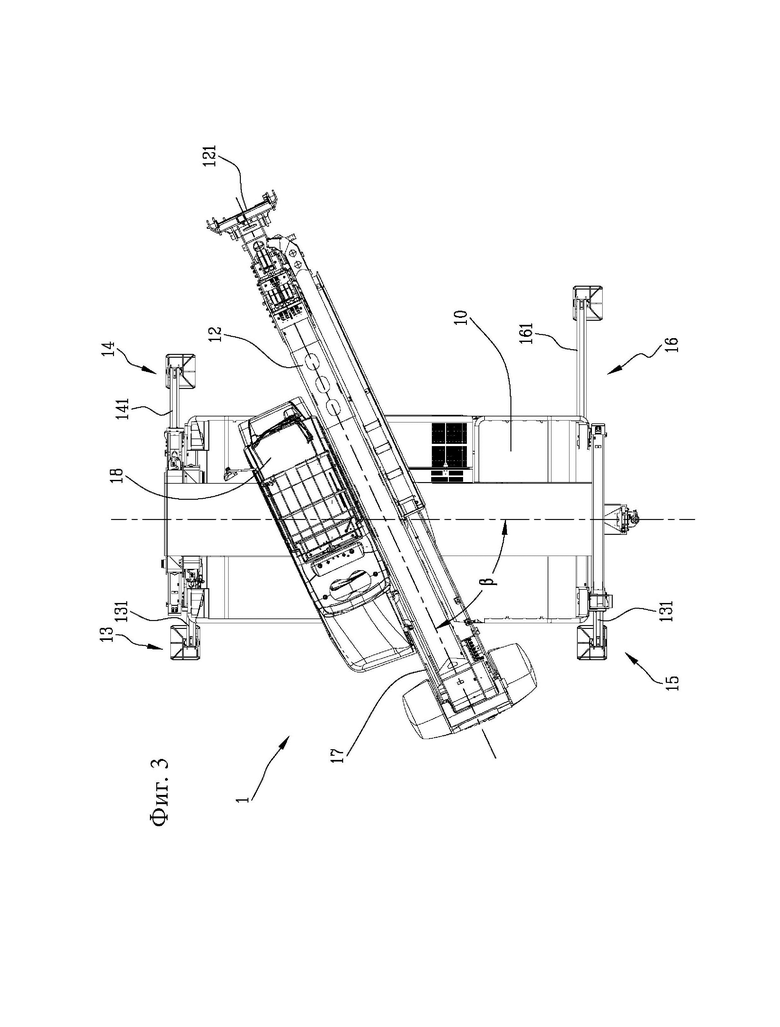

фиг. 3 изображает вид сверху телескопического погрузчика, изображенного на предыдущих чертежах, при этом башня расположена в другом угловом положении, а стабилизирующие рычаги выдвинуты неравномерным образом;

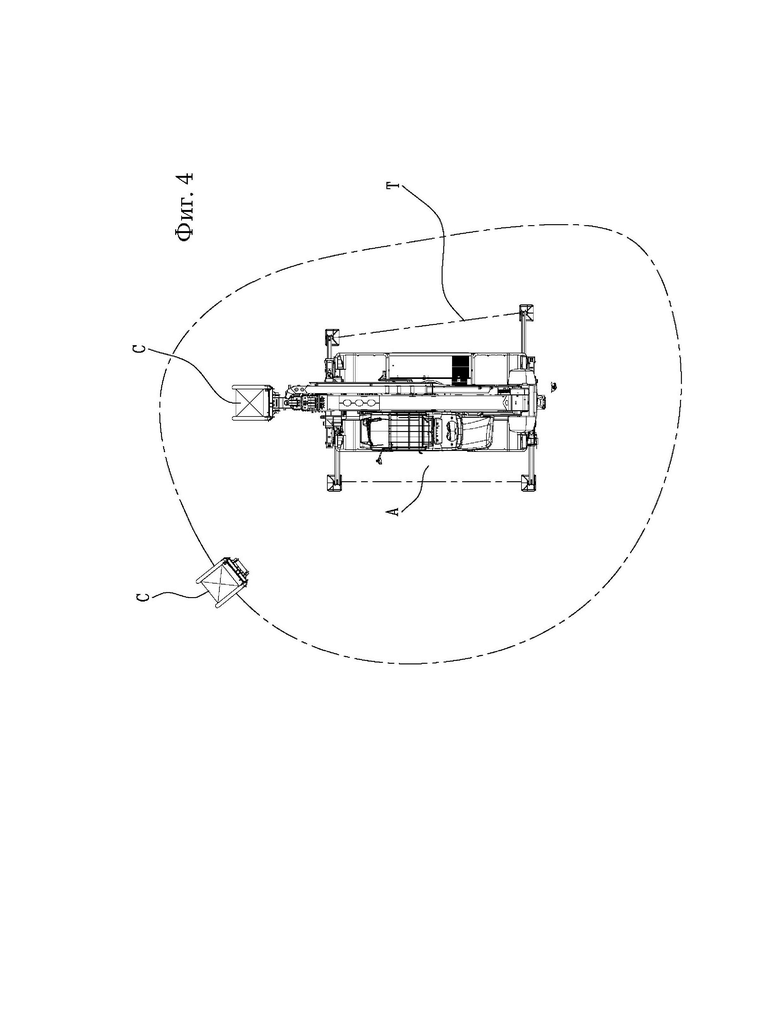

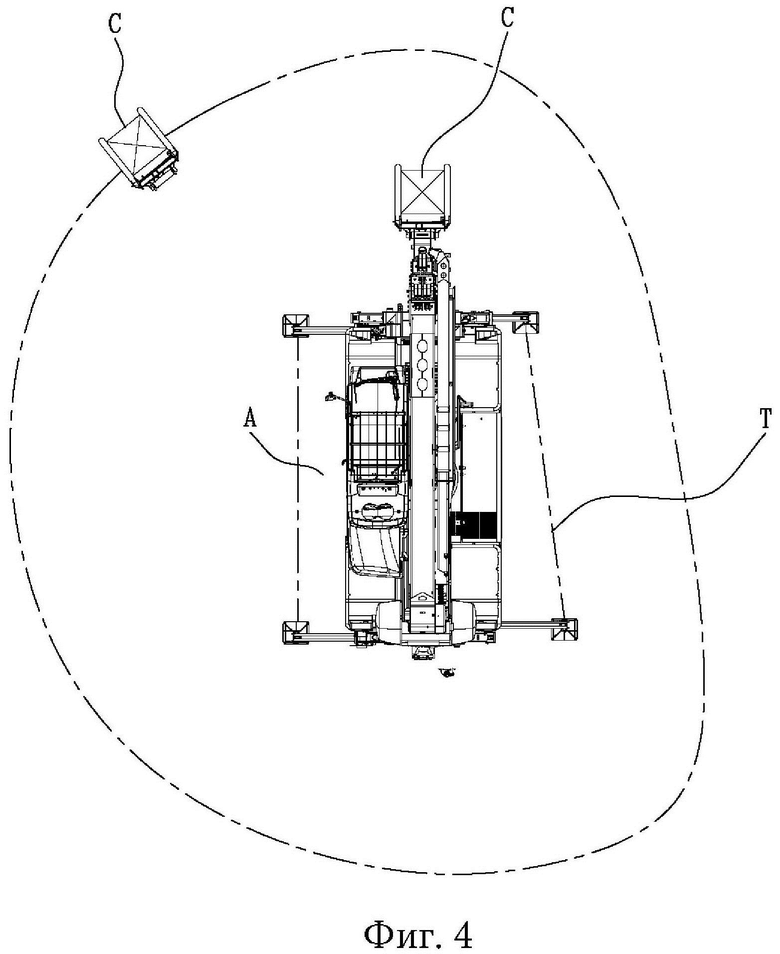

фиг. 4 изображает вид сверху, на котором схематически проиллюстрированы возможные положения, в которых телескопический погрузчик может переносить груз в состоянии устойчивости, согласно предполагаемому варианту рабочих условий; и

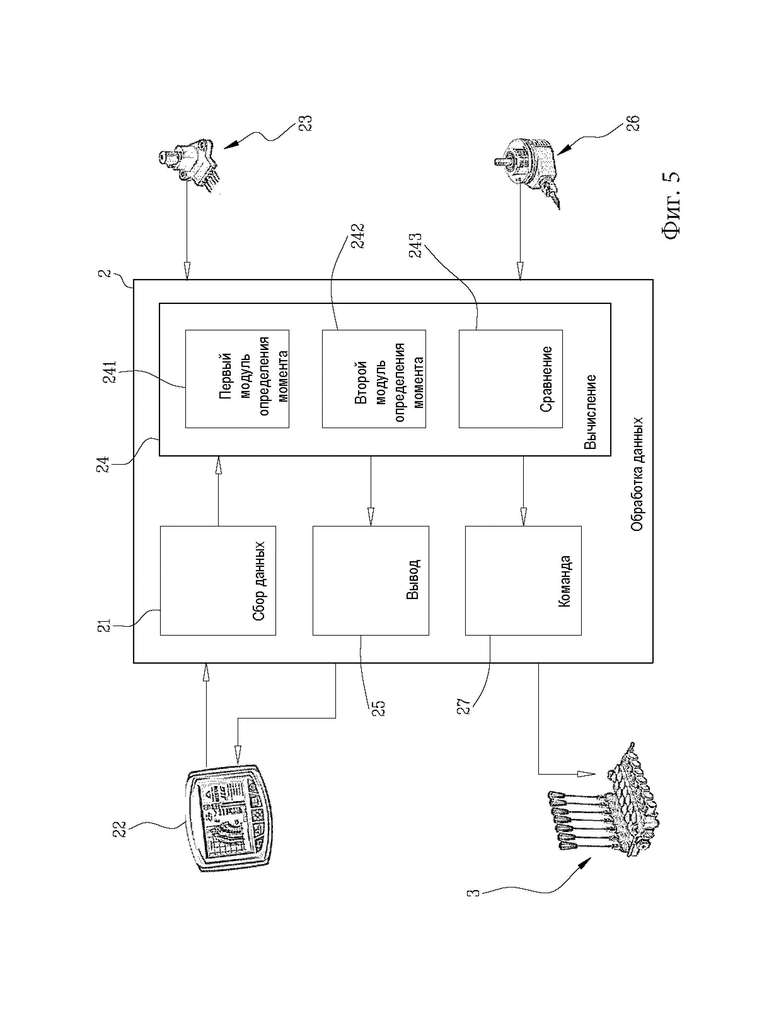

фиг. 5 изображает схему моделирующего устройства согласно данному изобретению.

В соответствии с прилагаемыми чертежами, номером 1 позиции обозначен телескопический погрузчик, в котором может быть использовано настоящее изобретение.

Телескопический погрузчик 1 оборудован кареткой 10, выполненной с возможностью перемещения на колесах 11, телескопическим рабочим рычагом 12, предназначенным для подъема и перемещения грузов, и стабилизаторами, содержащими стабилизирующие рычаги 13, 14, 15, 16.

Благодаря специально имеющимся гидравлическим цилиндрам рабочий рычаг 12 может быть выдвинут и наклонен вокруг шарнира, имеющего горизонтальную ось, при этом на дистальном конце указанный рычаг имеет быстроразъемное соединительное устройство 121, которое обеспечивает возможность разъемного присоединения оборудования 122, удерживающего и переносящего груз, такого как вильчатые захваты, клети, лебедки и т.д.

Телескопический погрузчик может быть зафиксирован, причем в этом случае рычаг и кабина установлены непосредственно на каретке, или может иметь возможность поворота (как изображено на чертежах), в данном случае поворотная башня 17, установленная на каретке 10, служит опорой для рычага 12 и кабины 18.

Стабилизаторы могут содержать четыре подвижных стабилизирующих рычага 13, 14, 15, 16, а именно, два передних рычага, расположенных в передней части каретки, и два задних рычага, расположенных в задней части каретки, которые, например, могут представлять собой рычаги телескопического типа и могут быть выполнены в виде ножниц, как изображено на прилагаемых чертежах.

Более детально, в случае стабилизаторов ножничного типа каждый стабилизирующий рычаг содержит гидравлический цилиндр, предназначенный для выдвижения, то есть, для перемещения выдвижных элементов 131, 141, 151, 161 относительно сегментов 132, 142 (обозначенных номерами позиций только на фиг. 1), в которые указанные элементы вставлены телескопическим образом, а также цилиндр, предназначенный для поворота рычагов, который обеспечивает перемещение стабилизаторов из поднятого положения в положение контакта с землей.

Различные гидравлические цилиндры телескопического погрузчика 1 приводят в действие с помощью электрогидравлического распределителя, управляемого командами из кабины 18.

Предложенная система моделирования содержит средство 2 обработки данных, которое, в свою очередь, содержит, прежде всего, модуль 21 сбора данных, выполненный с возможностью приема функциональных параметров, определяющих характеристики телескопического погрузчика 1, при этом указанные функциональные параметры могут включать переменные геометрические параметры, то есть, параметры, указывающие на то, что имеются части телескопического погрузчика 1, которые изменяют относительную конфигурацию или компоновку, или положение в пространстве, тем самым влияя на работу и/или устойчивость данного погрузчика.

Модуль 21 сбора данных предназначен для приема по меньшей мере функциональных параметров, относящихся к условиям работы указанных подвижных стабилизирующих рычагов 13, 14, 15, 16, таким как факт втягивания или выдвижения, или, более конкретно, степень удлинения выдвижного элемента 131, 141, 151, 161, угол поворота, либо другие параметры, характеризующие работу рычагов.

В частности, в случае ножничных стабилизаторов важными функциональными параметрами являются те, которые относятся к степени удлинения каждого выдвижного элемента 131, 141, 151, 161, поскольку данные параметры составляют показатель, определяющий основной стабилизирующий прямоугольник, то есть, зону А устойчивости, стороны которой также называют линиями Т опрокидывания (см. схематическое изображение на фиг. 4).

Предпочтительно, модуль 21 сбора данных настроен на прием по меньшей мере одного функционального параметра, представляющего положение, в котором оператор желает разместить груз С, поднимаемый или устанавливаемый с помощью рычага 12. Данное положение предпочтительно является расположением относительно каретки 10 погрузчика 1 (или, в любом случае, относительно точи отсчета, составляющей одно целое с кареткой) и находится в окружающем пространстве.

Более того, модуль 21 сбора данных может быть настроен на прием функционального параметра, связанного с грузом С, в частности, относящегося к весу груза.

Предпочтительно, вышеупомянутый модуль 21 сбора данных может быть настроен на прием по меньшей мере одного функционального параметра, связанного с угловым положением башни 17, и/или на прием функционального параметра, относящегося к высоте, на которой указанный груз может быть установлен в указанном положении с помощью рычага 12, и функционального параметра, соответствующего относительному горизонтальному расстоянию, на котором может быть расположен груз С, также в вышеупомянутом положении.

Следует отметить, что модуль 21 сбора данных может быть функционально взаимосвязан с пользовательским интерфейсом 22 или встроен в указанный интерфейс; точнее, интерфейс 22 соединен или объединен со средством обработки данных и предназначен для ввода или выбора функциональных параметров оператором.

Другими словами, интерфейс 22 позволяет оператору вводить вышеупомянутые параметры или данные, относящиеся к указанным параметрам, например, такие как вес перемещаемого груза С и/или боковое удлинение отдельных стабилизирующих рычагов, и/или относительное положение (например, в системе декартовых или полярных координат), в которое перемещают груз, и/или угловое положение башни 17.

Кроме того, или как вариант, с помощью интерфейса 22, например, посредством графических индексов на экране, оператор может оперировать заданными значениями одного или более из вышеупомянутых функциональных параметров, выбираемых оператором.

Телескопический погрузчик 1 также может быть оснащен датчиками для измерения вышеупомянутых параметров или данных, имеющих отношение к указанным параметрам, например, такими как, датчики 23 положения, которые измеряют степень удлинения отдельных стабилизирующих рычагов 13, 14, 15, 16.

В связи с вышесказанным, при использовании изобретения можно обеспечить только ручной режим получения параметров при помощи средства 2 обработки данных или смешанный режим, в котором одни параметры получают вручную, то есть их вводит или выбирает оператор, а другие параметры автоматически регистрируются датчиками.

В целом следует отметить, что в настоящем описании средство 2 обработки данных представлено разделенным на отдельные функциональные модули, что сделано исключительно для ясности и полноты описания функций. В сущности, указанное средство может содержать блоки 2 обработки данных, которые могут состоять из электронного устройства, тип которого также обычно соответствует машине данного типа, такого как блок управления телескопическими погрузчиками 1, соответствующим образом запрограммированный для выполнения описанных функций. Различные модули могут соответствовать аппаратным блокам и/или программам из системы программного обеспечения, составляющим часть запрограммированного устройства.

Функции могут выполняться посредством нескольких электронных устройств, по которым могут быть распределены вышеупомянутые функциональные модули. В общем случае, блок обработки данных может иметь один или более микропроцессоров или микроконтроллеров для выполнения команд, содержащихся в модулях запоминающего устройства, причем вышеупомянутые функциональные модули также могут быть распределены по множеству локальных или удаленных вычислительных устройств согласно архитектуре сети, в которой расположены данные устройства.

Согласно немаловажному аспекту изобретения, средство 2 обработки данных согласно настоящему изобретению также содержит вычислительный модуль 24, выполненный с возможностью определения состояния потенциальной устойчивости в зависимости от полученных рабочих параметров, и модуль 25 вывода, выполненный с возможностью предоставления оператору информации о состоянии потенциальной устойчивости.

Вычислительный модуль 24 может быть выполнен в виде системы ограничения опрокидывающего момента или аналогичной системы, либо может содержать указанную систему.

На практике, предложенное моделирующее устройство предназначено для приема параметров по переменным функциям, которые могут быть приняты к исполнению телескопическим погрузчиком 1 (в частности, геометрические параметры и параметр груза), вычисления условия устойчивости, взаимосвязанного с данной комбинацией параметров, например, потенциально устойчивой или потенциально неустойчивой машины, и доведения указанной информации до сведения оператора, например, посредством вышеупомянутого пользовательского интерфейса 22, в данном случае также подключенного к модулю 25 вывода.

Другими словами, устойчивость телескопического погрузчика 1, то есть, безопасное состояние, при котором погрузчик не опрокидывается, зависит от постоянных факторов, таких как конструкция машины, материалы, из которых она изготовлена, масса машины и других, заранее известных и переменных факторов, таких как груз С, площадь и форма опорного основания А стабилизаторов, то есть их боковое удлинение, длина и наклон рычага 12 и, при необходимости, положение башни 17 (при ее наличии).

Основываясь на предполагаемом рабочем состоянии, определяемом по комбинации параметров, полученных от модуля 21 сбора данных, моделирующее устройство выдает оператору (по меньшей мере) информацию о том, что операция, которую он желает выполнить, возможна без опасности потери устойчивости, или не может быть разрешена системой безопасности, поскольку потенциально приводит к нарушению устойчивости.

Указанные аспекты рассмотрены ниже при описании процесса работы согласно изобретению.

В частности, пользовательский интерфейс 22 может быть выполнен с возможностью представления, для использования оператором, графических указателей, связанных с условиями потенциальной устойчивости, определенными вычислительным модулем 24, таких как числа, диаграммы, градуированные шкалы и т.д.

Вычислительный модуль 24 предпочтительно выполнен с возможностью определения, будет ли телескопический погрузчик 1 потенциально устойчивым, если указанный груз С находится в указанном положении, и, для такого случая, определения угла наклона и длины или удлинения рычага, которые позволят обеспечить расположение данного груза в вышеупомянутом положении.

Если говорить более конкретно, вычислительный модуль 24 также может быть выполнен с возможностью определения максимальных значений груза в зависимости от возможных положений, в которых данный груз может быть размещен при помощи рычага в соответствии с потенциальной устойчивостью телескопического погрузчика 1. Другими словами, на основании координат конечного положения груза, определяемых горизонтальным расстоянием и высотой от земли, вычислительный модуль 24 определяет, груза какой величины может быть перемещен при сохранении условия устойчивости.

Согласно предпочтительному варианту выполнения изобретения, вычислительный модуль 24 содержит первый модуль 241 определения момента, выполненный с возможностью определения стабилизирующего момента телескопического погрузчика 1 в зависимости от вышеупомянутых рабочих параметров, второй модуль 242 определения момента, предназначенный для определения опрокидывающего момента в зависимости от указанных рабочих параметров, и модуль 243 сравнения, предназначенный для проверки факта того, превышает ли отношение стабилизирующего момента к опрокидывающему моменту заданный коэффициент безопасности, либо равно указанному коэффициенту, либо меньше указанного коэффициента.

Коэффициент безопасности, который предпочтительно является числом, превышающим 1, является характеристикой телескопического погрузчика 1, и приведенное выше сравнение позволяет установить, являются ли подлежащие выполнению операции безопасными с точки зрения устойчивости при данных условиях эксплуатации.

Более того, модуль 25 вывода может быть выполнен с возможностью получения сигналов отображения в зависимости от по меньшей мере состояния потенциальной устойчивости, а также от угла α наклона и длины L рычага 12, которые были определены вычислительным модулем 24 с учетом перемещаемого груза С и конечного положения, в котором должен быть установлен данный груз. Указанные сигналы предназначены для формирования, с помощью средств отображения (например, блока индикации), графических указателей, отображающих тот факт, что машина 1 будет находиться в устойчивом или неустойчивом состоянии, и какую длину L и угол α наклона должен иметь рычаг 12 для выполнения поставленной задачи (см. пример, представленный на фиг. 2, где груз не показан).

Кроме того, модуль 25 вывода может быть выполнен с возможностью получения вторых сигналов отображения в зависимости от вышеупомянутых расчетов вычислительного модуля 24 и предназначен для получения (с помощью средств отображения) графических указателей, представляющих максимальные значения веса груза С в соответствии с различными возможными конечными положениями, при которых сохраняется состояние устойчивости телескопического погрузчика 1.

Таким образом, в данном случае оператор имеет наглядное представление о максимальном грузе, который может быть перенесен в конкретное заданное положение, не создавая опасности потери устойчивости.

Описанные выше различные режимы работы системы моделирования можно свести к трем основным видам, не обязательно исключающим друг друга и не ограничивающим реализацию изобретения, которые кратко описаны ниже.

Первым шагом, общим для различных режимов работы, является выбор вспомогательного приспособления 122, которое будет использовано для выполнения задачи, поставленной оператором.

Фактически, в зависимости от вспомогательного приспособления, установленного на крепежном устройстве на конце рычага 12, имеются отклонения в применяемой диаграмме нагрузки, максимальной скорости перемещений рычага и максимальной грузоподъемности. Совокупность диаграмм, скорости и загрузки, соответствующих различным вспомогательным приспособлениям, может быть записана в модуль запоминающего устройства (не показан на чертежах) средства 2 обработки данных, который может быть соединен, помимо прочего, с вычислительным модулем 24.

Если говорить более подробно, важное, хотя и не единственное, различие между разными типами используемых вспомогательных приспособлений заключается в том, что одни имеют грузоподъемность, соответствующую номинальной грузоподъемности телескопического погрузчика 1, а другие имеют меньшую грузоподъемность.

Вспомогательные приспособления, грузоподъемность которых меньше номинальной грузоподъемности машины 1, такие как погрузочные клети или стрелы с крюками и другие, имеют постоянное значение максимальной величины перемещаемого груза.

По указанной причине первым функциональным параметром, который нужно ввести в моделирующее устройство, является идентификатор выбранного оператором вспомогательного приспособления, который вводят/выбирают, например с помощью интерфейса, в средстве 2 обработки данных, или который обнаруживается автоматически, предпочтительно датчиком, расположенным на съемном устройстве 121 крепления (например, RFID-считывателем (считывателем радиочастотных меток) или подобным приспособлением), подключенным к средству 2 обработки данных. Во втором случае оператор прикрепляет вспомогательное приспособление к устройству 121 крепления и путем автоматического распознавания получает обнаруженный устройством моделирования параметр вспомогательного приспособления.

Существует три основных фактора, которые вместе с функциональным параметром вспомогательного приспособления способны обеспечить возможность выполнения полного моделирования условий эксплуатации, причем, определяя два из указанных факторов, моделирующее устройство выдает третий фактор.

Кроме того, существует зона А устойчивости. Как уже упоминалось выше, данная зона определяется степенью удлинения каждого выдвижного элемента 131, 141, 151, 161, которые в случае ножничных стабилизаторов, используемых в представленном примере, соответствуют четырем функциональным параметрам для средства обработки данных.

Как указано выше, данные параметры могут быть введены оператором или обнаружены вышеупомянутыми датчиками, связанными со стабилизирующими рычагами.

Следует отметить, что зона А устойчивости также может соответствовать нулевому удлинению вышеупомянутых элементов, если погрузчик может/должен работать, опираясь на свои колеса 11.

Еще одним основным фактором является рабочая зона, которая в основном определяется конечным положением, в которое должен быть перемещен груз, и, следовательно, функциональными параметрами, относящимися к углу α наклона и длине L рычага 12, а также параметром углового положения β башни 17 (если таковая имеется).

Третьим фактором является параметр, относящийся к перемещаемому грузу С, при этом указанный параметр также может быть введен оператором с помощью интерфейса или получен автоматически с помощью одного или более датчиков, например, расположенных на вспомогательном приспособлении и предназначенных для измерения веса груза после того, как груз будет захвачен указанным приспособлением, либо указанный параметр может быть автоматически определен системой безопасности машины на основании значений давления в гидравлических цилиндрах, связанных с рычагом, и геометрических характеристик машины, либо с помощью других методов.

Таким образом, предложенная система моделирования выполнена таким образом, что, предоставляя или получая параметры, относящиеся к двум из вышеупомянутых основных факторов, вместе с выбором вспомогательного приспособления, указанная система выдает оператору значения, соответствующие остальным параметрам (или параметру).

Если грузоподъемность вспомогательного приспособления меньше номинальной грузоподъемности телескопического погрузчика 1, то функциональный параметр груза является постоянным и заранее ограничен фиксированным значением, точно совпадающим с грузоподъемностью вспомогательного приспособления.

В соответствии с первым режимом работы оператор имеет хорошее представление о зоне, окружающей телескопический погрузчик 1, в частности, имеет представление о пространстве, доступном для позиционирования машины 1.

Например, оператор фактически находится с машиной 1 на рабочем месте, вблизи препятствия, которое не позволяет полностью выдвинуть стабилизаторы 13, 14, 15, 16 с одной из сторон транспортного средства 1 (условие, которое соответствует примеру, изображенному на фиг. 3 или на схеме, изображенной на фиг. 4).

В данном случае после выбора вспомогательного приспособления 122 оператор может выдвинуть вбок стабилизаторы 13, 14, 15, 16 на допустимую длину, которая прописана для каждого стабилизирующего рычага или определена автоматически соответствующими, ранее упомянутыми датчиками 23. Таким образом, данная информация поступает в блок 2 обработки данных и, как указано выше, также допустима опция работы при движении на колесах, которая будет явно соответствующим образом параметризована и передана в средство 22 обработки данных.

Таким же образом оператор вводит в систему моделирования значение веса груза С, если только вспомогательное приспособление 122 не имеет фиксированной грузоподъемности в вышеуказанном смысле, высоту относительно уровня земли и расстояние от центральной точки машины 1, например, от центра вращения башни 17, характеризующие положение, в которое должен быть перемещен груз, и получает от системы моделирование состояния устойчивости, связанного с данными условиями работы, и (если нет никаких рисков), значение угла α подъема рычага и длину L (или степень выдвижения) рычага, которые позволяют перемещать груз в нужное положение.

Согласно другому типу операции, оператору знакомо пространство, доступное для позиционирования машины 1, что на практике приводит к измерению функциональных параметров, представляющих допустимую степень выдвижения каждого стабилизирующего устройства 13, 14, 15, 16, как и в предыдущей операции. Следует отметить, что, как уже упомянуто выше, операции начинаются с выбора вспомогательного приспособления 122 и учитывается работа при движении на колесах.

Кроме того, в случае поворотного погрузчика 1 известно угловое положение β башни 17, например, поскольку башня фактически уже ориентирована в соответствии с выполняемыми операциями и ее относительный угол считывается оператором и вводится через интерфейс или посредством датчика 26 автоматически поступает в моделирующее устройство.

Моделирующее устройство будет реагировать на указанные входные сигналы, например, посредством дисплея интерфейса 22, который выдает, с учетом соответствующих максимальных значений груза, диапазон координат, в котором этот груз может быть расположен в устойчивых состояниях. Очевидно, что если вспомогательное приспособление имеет фиксированную грузоподъемность, то на дисплее будет отображен только диапазон координат.

В другом рабочем режиме оператор знает вес груза С, который должен быть перемещен, или же использует вспомогательное приспособление, имеющее фиксированную грузоподъемность, знает положение, в которое должен быть перемещен груз или вспомогательное приспособление, при этом относительные рабочие параметры вводятся оператором с помощью дисплея или получены посредством датчиков, а система моделирования предоставляет информацию о параметрах, относящихся к зоне А устойчивости и обязательных для стабилизации погрузчика 1, таким образом, чтобы обеспечить выполнение требуемой операции.

В последнем случае информация преобразуется в степень удлинения стабилизирующих рычагов, необходимую для получения информации о расчетной зоне А устойчивости (которая может рассматриваться как нулевая, если машина опирается на колеса 11). В соответствии с дополнительным вариантом данного способа, средство обработки данных содержит модуль самостабилизации, не показанный на чертежах, выполненный с возможностью получения сигнала стабилизации, предназначенного для управления стабилизаторами таким образом, чтобы обеспечить устойчивость машины 1 в расчетной зоне А.

На практике, средство обработки данных будет выдавать сигнал стабилизации, который принимается распределителем и автоматически управляет цилиндрами стабилизирующих рычагов, так чтобы указанные цилиндры выдвигались и опускались к земле, поднимая транспортное средство таким образом, чтобы обеспечить необходимую зону А устойчивости.

Далее описаны примеры возможных математических функций, используемых вычислительным модулем 24, при статичном положении машины 1, причем возможные динамические условия могут быть учтены с помощью поправочных коэффициентов, которые варьируются для разных машин.

Как уже было объяснено выше, чтобы телескопический погрузчик 1 был устойчив, отношение стабилизирующего момента Ms к опрокидывающему моменту Mr должно быть больше или равно коэффициенту SF безопасности, то есть SF≤Ms/Mr.

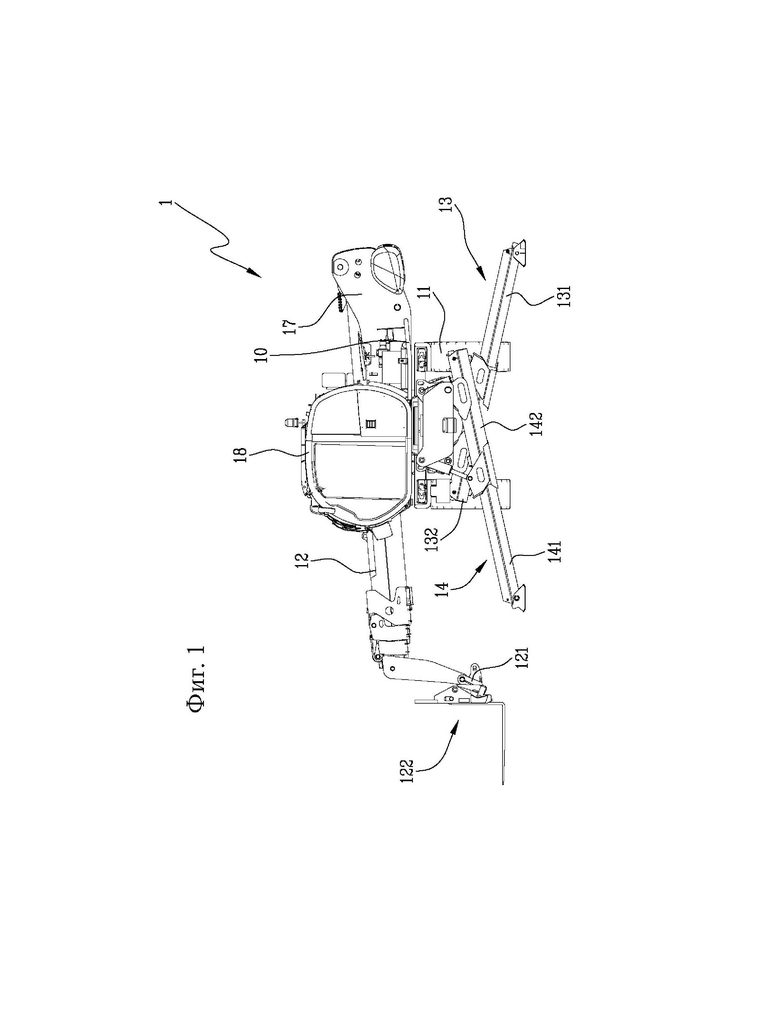

Стабилизирующий момент Ms вычисляют по следующей формуле:

где Gt - масса башни, Ct - центр тяжести башни относительно центра вращения башни, Gc - вес каретки, Сс - положение барицентра башни относительно центра вращения башни, Lrib - расстояние до линии опрокидывания от центра вращения башни.

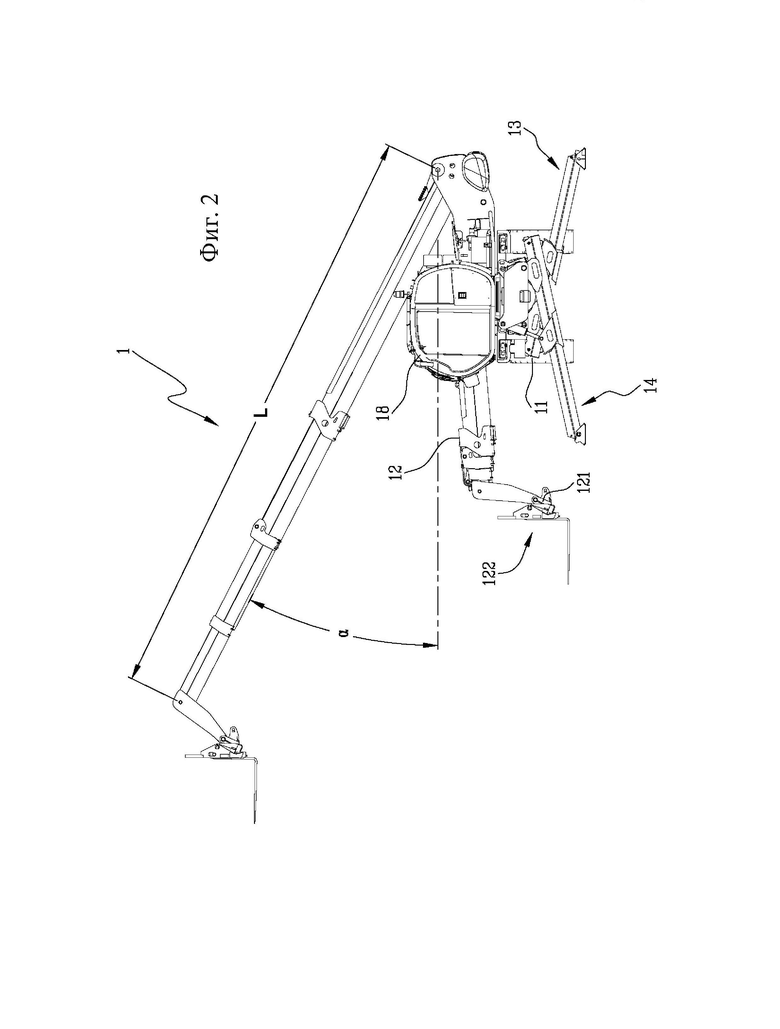

Опрокидывающий момент Mr вычисляют по следующей формуле:

где Q - масса груза, F - масса рычага на дистальном конце, R - расстояние от груза до центра вращения башни, Lq - расстояние до груза от штифта головки телескопического рычага, Ga - масса вспомогательного приспособления, Са - положение барицентра вспомогательного приспособления относительно точки отсчета на телескопическом рычаге, Go - масса шарнира в головке телескопического рычага, Со - положение барицентра шарнира на конце телескопического рычага, Gb - масса телескопического рычага, Хb - положение барицентра телескопического рычага, α - угол подъема рычага относительно земли, d - расстояние от поворотного штифта у основания рычага до центра вращения башни, Lrib - расстояние от линии опрокидывания до центра вращения башни, F1 и F2 -два эмпирических корректирующих коэффициента, зависящих от конкретной машины и/или от условий эксплуатации.

Согласно конкретному варианту выполнения, средство 2 обработки данных содержит модуль 27 управления, выполненный с возможностью формирования управляющего сигнала, предназначенного для обеспечения возможности автоматического перемещения рабочего рычага 12 в положение, взаимосвязанное с длиной L и углом α, определяемыми вычислительным модулем 24, и соответствующее конечному положению груза С.

Другими словами, моделирующее устройство также может располагать данными, полученными после определения длины L и угла α рычага 12, которые соответствуют конечному положению груза С, и если телескопический погрузчик 1 находится в безопасном состоянии, рычаг 12 автоматически перемещается таким образом, чтобы обеспечить перемещение груза в данное положение.

Точнее, блок 2 обработки данных посылает управляющий сигнал распределителю 3, который, соответственно, управляет гидравлическими цилиндрами, приводящими в движение телескопический рычаг 12.

Предпочтительно, модуль 27 управления предназначен для формирования вышеупомянутого управляющего сигнала только после получения разрешающего сигнала, полученного в результате команды, которая может быть подана оператором, например, с помощью кнопки, расположенной в кабине 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Усовершенствованная стрела с двумя или более крюками | 2020 |

|

RU2810831C2 |

| Усовершенствованная система безопасности для самоходных рабочих машин | 2019 |

|

RU2800941C2 |

| Рабочая машина с усовершенствованными стабилизаторами | 2020 |

|

RU2801011C2 |

| Усовершенствованная система отображения информации | 2020 |

|

RU2783717C2 |

| Усовершенствованный электрический телескопический погрузчик | 2019 |

|

RU2796465C1 |

| СИСТЕМА НАВИГАЦИИ ВИЛЬЧАТЫХ ПОГРУЗЧИКОВ | 2012 |

|

RU2575810C2 |

| УПРАВЛЕНИЕ ПОГРУЗОЧНО-РАЗГРУЗОЧНОЙ МАШИНОЙ | 2018 |

|

RU2756412C2 |

| СИСТЕМА УПРАВЛЕНИЯ НАВИГАЦИЕЙ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И ТРАНСПОРТНОЕ СРЕДСТВО НА ЕЕ ОСНОВЕ (ВАРИАНТЫ) | 2012 |

|

RU2621401C2 |

| Телескопический погрузчик с системой управления | 2019 |

|

RU2791628C1 |

| УПРАВЛЕНИЕ ПОГРУЗОЧНО-РАЗГРУЗОЧНОЙ МАШИНОЙ | 2018 |

|

RU2757551C2 |

Изобретение относится к грузоподъемным устройствам. Система моделирования для телескопических погрузчиков (1), оборудованных подвижным рабочим рычагом (12), предназначенным для подъема и перемещения грузов (С), и стабилизаторами, содержит несколько подвижных стабилизирующих рычагов (13, 14, 15, 16), электронное средство (2) обработки данных, содержащее модуль (21) сбора данных, выполненный с возможностью приема по меньшей мере функциональных параметров, относящихся к условиям работы стабилизирующих рычагов (13, 14, 15, 16), вычислительный модуль (24), выполненный с возможностью определения состояния потенциальной устойчивости в зависимости от рабочих параметров, и модуль (25) вывода, выполненный с возможностью предоставления оператору информации о состоянии потенциальной устойчивости. Достигается улучшение стабилизации погрузчика. 11 з.п. ф-лы, 5 ил.

1. Система моделирования для телескопических погрузчиков (1), оборудованных подвижным рабочим рычагом (12), предназначенным для подъема и перемещения грузов (С), и стабилизаторами, содержащими подвижные стабилизирующие рычаги (13, 14, 15, 16), при этом указанная система содержит электронное средство (2) обработки данных, содержащее

модуль (21) сбора данных, выполненный с возможностью приема по меньшей мере функциональных параметров, относящихся к условиям работы указанных стабилизирующих рычагов (13, 14, 15, 16), и настроенный на прием по меньшей мере одного функционального параметра, относящегося к положению, в котором можно разместить груз (С),

вычислительный модуль (24), выполненный с возможностью определения по меньшей мере одного состояния потенциальной устойчивости в зависимости от указанных рабочих параметров, и

модуль (25) вывода, выполненный с возможностью предоставления оператору информации об указанном состоянии потенциальной устойчивости,

при этом вычислительный модуль (24) выполнен с возможностью определения, будет ли телескопический погрузчик (1) потенциально устойчивым, если указанный груз находится в указанном положении, и если это так, определения угла (α) подъема и длины (L) рычага, которые позволят обеспечить расположение данного груза в вышеупомянутом положении.

2. Система по п.1, в которой модуль (21) сбора данных настроен на прием функциональных параметров, относящихся к расположениям соответствующих стабилизирующих рычагов (13, 14, 15, 16).

3. Система по п.1 или 2, в которой модуль (21) сбора данных настроен на прием по меньшей мере одного функционального параметра, относящегося к указанному грузу.

4. Система по любому из пп.1-3, используемая с телескопическим погрузчиком (1), содержащим подвижную каретку (10) на колесах, на которой расположена поворотная башня (17), имеющая рабочий рычаг (12), при этом модуль (21) сбора данных настроен на прием по меньшей мере одного функционального параметра, относящегося к угловому положению (β) указанной башни.

5. Система по любому из пп.1-4, в которой модуль (21) сбора данных настроен на прием функционального параметра, относящегося к высоте, на которой может быть расположен указанный груз (С), и функционального параметра, относящегося к относительному расстоянию, на котором может быть расположен груз.

6. Система по п.1, в которой вычислительный модуль (24) выполнен с возможностью определения максимальных значений груза в зависимости от возможных положений, в которых данный груз может быть размещен при помощи рычага (12) в соответствии с потенциальной устойчивостью телескопического погрузчика (1).

7. Система по любому из пп.1-6, в которой вычислительный модуль (24) содержит первый модуль (241) определения момента, выполненный с возможностью определения стабилизирующего момента телескопического погрузчика (1) в зависимости от указанных рабочих параметров, второй модуль (242) определения момента, предназначенный для определения опрокидывающего момента в зависимости от указанных рабочих параметров, и модуль (243) сравнения, предназначенный для проверки того, превышает ли отношение указанного стабилизирующего момента к указанному опрокидывающему моменту заданный коэффициент безопасности, либо равно указанному коэффициенту, либо меньше указанного коэффициента.

8. Система по п.1, в которой модуль (25) вывода выполнен с возможностью создания сигналов отображения, в зависимости от состояния потенциальной устойчивости, указанного угла и указанной длины, определенных вычислительным модулем (24), и предназначен для формирования, с помощью средств отображения, графических указателей, представляющих указанное состояние устойчивости, указанный угол и указанную длину.

9. Система по п.6 или 8, в которой модуль (25) вывода выполнен с возможностью создания сигналов отображения в зависимости от расчетов вычислительного модуля (24) и предназначен для создания, с помощью средств отображения, графических указателей, представляющих указанные максимальные значения груза для соответствующих возможных положений, в которые указанный груз может быть перенесен в условиях устойчивости телескопического погрузчика (1).

10. Система по любому из пп.1-9, содержащая пользовательский интерфейс (22), соединенный со средством (2) обработки данных, или встроенный в него, и выполненный с возможностью ввода или выбора указанных функциональных параметров оператором, а также представления, с возможностью использования оператором, графических указателей, связанных с условиями потенциальной устойчивости, определенными вычислительным модулем (24).

11. Система по п.1 или 6, в которой средство обработки данных содержит модуль (27) управления, выполненный с возможностью формирования управляющего сигнала, предназначенного для автоматического перемещения рычага (12) в положение, связанное с длиной (L) и углом (α), определенными вычислительным модулем (24), и соответствующее конечному положению груза (С).

12. Система по п.11, в которой модуль (27) управления предназначен для формирования указанного управляющего сигнала после приема разрешающего сигнала, полученного в результате команды, которая может быть подана оператором.

| EP 2894120 A1, 15.07.2015 | |||

| WO 2020027335 A1, 06.02.2020 | |||

| DE 102014105618 A1, 22.10.2015 | |||

| RU 2018128141 C2, 03.02.2020. |

Авторы

Даты

2024-12-11—Публикация

2021-03-25—Подача