Изобретение относится к средствам обработки изделий лазерным лучом и может быть использовано в машиностроении при лазерной закалке рабочей поверхности либо части рабочей поверхности преимущественно тонких стальных деталей сложной криволинейной формы и переменной толщины без существенной остаточной деформации, возникающей после лазерной обработки и приводящей к возникновению искажения первоначальной формы детали, например, при лазерной закалке рабочих участков лопаток паровых турбин.

Уровень техники

Известно устройство лазерной закалки стальных деталей (WO 2016011221, дата публикации 21.01.2016), включающее в себя устройство изображения поверхности металлического изделия, в том числе сложной криволинейной формы, устройство определения по изображению либо прогнозирования участков деформации поверхности в результате нагрева, содержащей ее отклонение от заданной формы; устройство сравнения фактической формы поверхности с заданной формой и определения необходимых параметров лазерного излучения, необходимых для выпрямления деформированных участков поверхности. При этом выпрямление выпуклости или вогнутости поверхности производится устройством нагрева зоны воздействия лазерного луча выше температуры, при которой металл полностью теряет упругие свойства (для стали выше 600°С) вплоть до оплавления, а перемещение лазерного луча в процессе нагрева выполняется устройством по концентрическим окружностям относительно центра деформированного участка поверхности.

Недостатком известного устройства лазерной закалки является выпрямление деформированных участков поверхности стальных деталей путем нагрева до температуры пластификации или плавления, является возможность разупрочнения закаленной поверхности детали, а также сложность и низкая точность определения величины деформации с использованием прогнозирования.

Известно устройство односторонней лазерной закалки поверхности стальных деталей (RU 2449028, дата публикации 27.04.2012), в котором тепловое воздействие на поверхность детали осуществляют сканирующим лазерным лучом на рабочую и обратную стороны детали. При этом вначале производят тепловое воздействие сканирующим лазерным лучом на поверхность обратной стороны детали, а затем осуществляют лазерное воздействие на поверхность рабочей стороны детали. Воздействие на рабочую сторону детали и на обратную сторону детали осуществляют при одинаковой мощности лазерного излучения. При этом площадь воздействия выбирают из соотношения: Sрaб/Soбp=2÷4, где: Spaб - площадь воздействия на рабочую сторону детали, мм2; Sобр - площадь воздействия на обратную сторону детали, мм2. Недостатками известного устройства являются отсутствие определения формы и измерения величины деформации детали после теплового воздействия сканирующим лазерным лучом на обратную сторону детали перед обработкой рабочей стороны, а также значительная неопределенность в выборе площади теплового воздействия на обратную сторону детали из-за широкого диапазона предлагаемого соотношения площадей воздействия на рабочую и обратную стороны детали. Кроме этого, использование для теплового воздействия на рабочую и обратную стороны детали лазерного излучения одинаковой мощности приведет к появлению закаленных участков на обратной стороне, что не соответствует требованию односторонней закалки без изменения твердости обратной стороны.

Известно устройство лазерной закалки стальных деталей (US 6218642, дата публикации 17.04.2001), которое включает использование источника первого лазерного луча мощностью около 500-550 Вт и фокусировку в первой фокальной точке на выбранную закаляемую площадь поверхности металлической детали и последующее использование источника излучения второго лазерного луча мощностью приблизительно на 80 Вт меньше мощности первого луча, имеющего вторую интенсивность и сфокусированного во вторую фокальную точку, на выбранную площадь поверхности.

Применение первого лазерного луча нагревает выбранный участок поверхности на заданную глубину, тем самым повышая твердость поверхности. Применение второго лазерного луча снимает внутренние напряжения, возникающие при термообработке и, соответственно, уменьшает температурные деформации детали, сохраняя при этом повышенную твердость поверхности. Недостатком известного устройства является отсутствие определения величины и формы деформации области детали, нагреваемой первым лазерным лучом после теплового воздействия, которая может иметь сложный вид и потребует управляемого переменного теплового воздействия вторым лазерным лучом при переменной толщине детали в поперечном сечении.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является известное устройство лазерной закалки поверхности стальных изделий из тонколистового материала (RU 2153009, дата публикации 20.07.2000), в котором устранение остаточных деформаций, возникающих после лазерной обработки и приводящих к возникновению искажения первоначальной формы стальных изделий, достигается тем, что после закалки требуемой рабочей стороны изделия лазерным лучом дополнительно осуществляют лазерную обработку обратной стороны изделия с формированием толщины обработанного слоя большей, чем на рабочей стороне.

Недостатками известного устройства являются отсутствие системы определения формы и измерения величины деформации детали после теплового воздействия лазерным лучом на рабочую сторону детали перед обработкой обратной стороны, затраты большого количество энергии на преодоление сопротивления при деформации рабочей стороны детали с упрочненным слоем. Кроме этого, закалка обратной стороны не соответствует требованию односторонней закалки без изменения твердости обратной стороны.

Сущность изобретения

Задача, решаемая изобретением, состоит в снижении величины остаточной деформации стальных деталей при лазерной закалке рабочей поверхности либо части рабочей поверхности преимущественно тонких стальных деталей сложной криволинейной формы и переменной толщины.

Техническим результатом является обеспечение минимальных допустимых отклонений формы поверхности деталей в виде достаточно тонких стальных плит и листов, в том числе переменной толщины поперечного сечения, при лазерной закалке их поверхности или части поверхности.

Указанный технический результат достигается тем, что установка для лазерной закалки деталей содержит устройство для закрепления обрабатываемой детали, источник лазерного излучения, установленный с одной стороны детали, источник дополнительного нагрева, установленный с противоположной стороны детали, систему управления тепловым воздействием на деталь, упомянутое устройство для закрепления выполнено в виде стапеля, в пазах которого установлены фиксирующие элементы с возможностью перемещения и фиксации в упомянутых пазах, каждый упомянутый фиксирующий элемент включает датчик измерения величины деформации детали в процессе закалки, выполненный с возможностью передачи данных в упомянутую систему управления режимами работы установки.

Перечень фигур чертежей

На Фиг. 1 показана схема лазерной обработки.

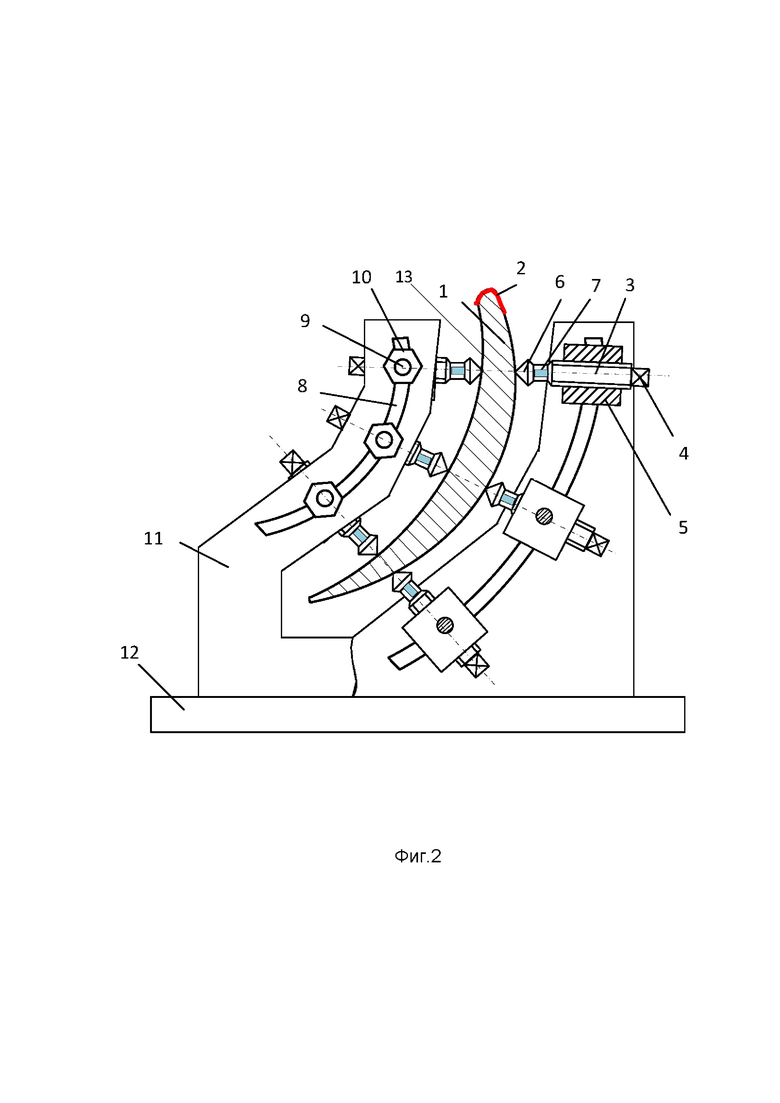

На Фиг. 2 показана конструкция устройства для установки детали.

Осуществление изобретения

Для осуществления лазерной закалки используется устройство для установки и закрепления обрабатываемой детали, обеспечивающее получение измерительной информации о тепловых деформациях.

На Фиг. 2 показаны элементы конструкции устройства для установки детали, называемого также стапелем:

1 - тонкая стальная деталь с криволинейным профилем поперечного сечения; 2 - закаливаемый участок поверхности детали; 3 - винтовые фиксирующие элементы стапеля; 4 - хвостовик фиксирующего элемента для его вращения; 5 - корпус винтового фиксирующего элемента; 6 -держатель фиксирующего элемента; 7 - датчики сил, возникающих в материале деформируемой детали от внутренних напряжений при закалке; 8 - два паза для перемещения корпусов винтовых фиксирующих элементов при закреплении детали; 9 - ось поворота винтового фиксирующего элемента; 10 - гайка резьбового соединения крепления корпуса винтового фиксирующего элемента после закрепления детали; 11 - корпус стапеля; 12 - основание стапеля.

На Фиг. 1 представлена схема установки для лазерной односторонней закалки части рабочей поверхности тонкой стальной детали с криволинейным профилем поперечного сечения.

Здесь обозначено: 1 - тонкая стальная деталь с криволинейным профилем поперечного сечения; 3 - винтовые фиксирующие элементы стапеля; 2 - закаливаемая поверхность детали; 13 - поверхность детали, подвергаемая дополнительному нагреву; 7 - датчики сил, возникающих в материале деформируемой детали от внутренних напряжений при закалке; 16 - лазерное воздействие на поверхность детали; 17 - дополнительное тепловое воздействие на противоположную сторону детали, например, индукционным нагревом; 14 - источник лазерного излучения; 15 - управляемый источник дополнительного нагрева; 18 - контроллер (компьютер); 19 - видеомонитор; 20 - устройство управления источником дополнительного нагрева.

Таким образом, установка для лазерной закалки содержит два источника комбинированного теплового воздействия: лазерного 16 на закаливаемую поверхность или часть поверхности детали и дополнительного 17 теплового воздействия на противоположную к закаленной часть поверхности детали для снятия возникающих в процессе закалки внутренних напряжений. Устройство для закрепления детали (стапель) оснащено датчиками 7 измерения величины усилия, которые деформируют деталь и возникают вследствие напряжений в материале детали в процессе закалки. В процессе выполнения закалки осуществляется снятие остаточных напряжений путем управляемого контроллером 18 теплового воздействия 17 на противоположную к закаленной часть поверхности детали с непрерывным измерением деформирующих усилий для сведения остаточных напряжений к величине, близкой к нулю.

Предлагаемое устройство работает следующим образом. Перед непосредственным выполнением операции лазерной закалки деталь 1 в виде листа либо пластины или часть детали, расположенная в зоне нагрева поверхности лазерным лучом, закрепляется в специальном стапеле, имеющем винтовые фиксирующие элементы 3 с высокой осевой жесткостью, превышающей на порядок поперечную жесткость листа или пластины для исключения температурных деформаций, превышающих допустимое значение. Винтовые фиксирующие элементы 3 располагают в пределах зоны существенного нагрева детали в нескольких ее сечениях попарно, соосно с противоположных сторон детали 1 и оснащают датчиками 7 для измерения осевых усилий, возникающих в указанных фиксирующих элементах 3.

Конструкция фиксирующих элементов 3 включает корпус 5, установленный в пазах 8 корпуса 11 стапеля и закрепляемый с помощью винта 9 и гайки 10. Паз 8 в целом повторяет профиль обрабатываемой детали. Фиксирующий элемент 3 может быть установлен в корпусе 5 посредством резьбового соединения и имеет возможность осевого перемещения путем вращения хвостовика 4. Держатель 6 непосредственно контактирует с обрабатываемой деталью 1 и с датчиком 7.

Для исключения деформации детали винтовыми фиксирующими элементами 3 закрепление закаливаемой детали в стапеле осуществляется с требуемым усилием затяжки с использованием динамометрического ключа с выполнением условия равенства осевых усилий в каждой противоположно расположенной паре соосных винтовых фиксирующих элементов 3, при этом равенство осевых усилий в каждой противоположно расположенной паре винтовых фиксирующих элементов определяется как нулевое значение разности усилий, измеренных датчиками 7, которое регистрируется контроллером 18 управления процессом и отображается для оператора на мониторе 19.

Назначаются режимы лазерной закалки поверхности 2 детали или участка поверхности детали и предварительные режимы дополнительного нагрева выбранного участка 13 поверхности детали с противоположной к закаливаемой стороне дополнительным источником тепла, не приводящих к отпуску закаливаемой лазерным лучом поверхности или части поверхности детали. После этого осуществляется процесс лазерной закалки поверхности или части поверхности детали от источника лазерного излучения 14 с одновременным дополнительным нагревом выбранного участка от управляемого источника 9 тепловым потоком 17. В процессе закалки выполняется измерение датчиками 7 текущих значений деформаций детали 1 в местах установки фиксирующих элементов 3 с датчиками 7. Деформации могут измеряться путем измерения осевых усилий, действующих на винтовые фиксирующие элементы 3, которые обусловлены внутренними напряжениями в материале детали вследствие нагрева. В зависимости от изменения значений указанных осевых усилий по отношению к первоначально установленным значениям системой управления процессом 18 и 20 формируется управляющее воздействие на источник дополнительного нагрева 15 для регулирования температуры и, следовательно, энерговклада в поверхность от источника дополнительного нагрева так, чтобы показания датчиков усилий 7 на винтовых фиксирующих элементах 3 вернулись к значениям величин, установленным в процессе закрепления детали в стапеле перед началом теплового воздействия.

Снятие возникающих в процессе односторонней лазерной закалки детали в виде листа или тонкой пластины напряжений путем управляемого контроллером теплового воздействия на противоположную к закаливаемой части поверхность с непрерывным измерением деформирующих усилий позволяет свести возникающие напряжения к величине, близкой к нулю, и тем самым обеспечить минимальную допустимую величину деформации детали при постоянной или переменной толщине поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной коррекции формы стальных плит при их поверхностной закалке | 2021 |

|

RU2832034C2 |

| СПОСОБ ЗАКАЛКИ ПОВЕРХНОСТНЫХ СЛОЕВ ПЛОСКИХ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449028C1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2386705C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ ЗАКАЛИВАЕМОЙ СТАЛИ С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЯ-КРЕМНИЯ | 2016 |

|

RU2680485C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

Изобретение относится к средствам обработки изделий лазерным лучом, например, при лазерной закалке рабочих участков лопаток паровых турбин. Установка содержит устройство для закрепления обрабатываемой детали, источник лазерного излучения, установленный с одной стороны детали, источник дополнительного нагрева, установленный с противоположной стороны детали, систему управления тепловым воздействием на деталь. Устройство для закрепления выполнено в виде стапеля, в пазах которого установлены фиксирующие элементы с возможностью перемещения и фиксации в упомянутых пазах. Каждый фиксирующий элемент включает датчик измерения величины деформации детали в процессе закалки, выполненный с возможностью передачи данных в систему управления режимами работы установки. Технический результат: возможность корректировки тепловых деформаций. 2 ил.

Установка для лазерной закалки деталей, содержащая устройство для закрепления обрабатываемой детали, источник лазерного излучения, установленный с одной стороны детали, источник дополнительного нагрева, установленный с противоположной стороны детали, систему управления тепловым воздействием на деталь, упомянутое устройство для закрепления выполнено в виде стапеля, в пазах которого установлены фиксирующие элементы с возможностью перемещения и фиксации в упомянутых пазах, каждый упомянутый фиксирующий элемент включает датчик измерения величины деформации детали в процессе закалки, выполненный с возможностью передачи данных в упомянутую систему управления режимами работы установки.

| СПОСОБ ЛАЗЕРНОЙ ЗАКАЛКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2153009C1 |

| СПОСОБ ЗАКАЛКИ ПОВЕРХНОСТНЫХ СЛОЕВ ПЛОСКИХ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449028C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2013 |

|

RU2661131C2 |

| US 6218642 B1, 17.04.2001 | |||

| US 20210331277 A1, 28.10.2021. | |||

Авторы

Даты

2025-04-21—Публикация

2023-12-31—Подача