Изобретение относится к области химической промышленности, в частности производства промышленных люминофоров, и может быть использовано для получения молибдатов металлов II группы, применяемых в качестве основы сцинтилляторов для детектирования ионизирующего излучения, люминесцентных пигментов красок и покрытий, а также в качестве катализаторов различных химических реакций.

Известен способ получения молибдатов щелочноземельных элементов (Патент РФ №2102325, опубл. 03.07.1995), включающий твердофазное взаимодействие молибдата натрия и нитрата щелочноземельного элемента при температуре 300-310°C в течение 6-8 мин.

Недостаток способа - загрязнение конечного продукта примесью натрия, что снижает качество продукта и полноту протекания реакции.

Известен способ получения молибдатов кальция и стронция высокой степени чистоты (АС СССР №664928, опубл. 30.05.1979), включающий взаимодействие очищенных водных растворов нитрата кальция и стронция и молибдата аммония при нагревании, протекающее при значении рН 8,5 и при 20%-ном избытке от стехиометрического соотношения нитрата кальция или стронция в течение 3-4 ч.

К недостаткам способа можно отнести долгое время, затрачиваемое на протекание реакции синтеза, а также наличие вспомогательных технологических операций, таких как промывка от ионов NO3- и Cl- и сушка, усложняющих процесс получения материала и требующих дополнительных энергозатрат.

Известен способ получения вольфраматов или молибдатов цинка или кадмия (АС СССР №1784583, опубл. 30.12.1992), включающий смешение триоксида вольфрама или молибдена с оксидом цинка или кадмия и термообработку полученной смеси. Триоксид молибдена или вольфрама предварительно растворяют в водном растворе гидрооксида аммония, оксид или гидрооксид кадмия или цинка предварительно растворяют в водном растворе нитрата аммония и нагрев раствора после смешения ведут при температуре его кипения в течение времени, необходимого для упаривания 60-80% первоначального объема, с последующим отделением, промывкой и сушкой выпавшего осадка.

К недостаткам способа следует отнести применение токсичного гидроксида аммония, а также наличие вспомогательных технологических операций, требующих дополнительных затрат времени и энергии.

Известен также способ получения безводных вольфраматов и молибдатов щелочных и щелочноземельных металлов (АС СССР №586127, опубл. 30.12.1977), включающий получение окислов при горении порошков вольфрама и молибдена вместе с нитратами или нитритами щелочных и щелочноземельных элементов.

Недостатком способа является использование пожаро- и взрывоопасных прекурсоров, а также загрязнение конечного продукта примесью натрия.

Наиболее близким по технической сути (прототип), является способ получения молибдатов и вольфраматов кальция и магния [1], включающий применение оксидов вольфрама и молибдена, оксида кальция, карбоната кальция, основного карбоната магния и молибдата аммония для получения вольфраматов и молибдатов кальция и магния, путем смешения реагентов в фарфоровой шаровой мельнице в течение 4-12 ч на воздухе или в водной среде, сушку при 100°C и спекание полученной шихты в муфельной печи при температуре 800°C в течение 4 ч для вольфраматов и при температуре 500-600°C в течение 4-7 ч для молибдатов.

Недостатками данного способа являются большое количество времени, требуемое для подготовки шихты, наличие дополнительных технологических операций, таких как сушка, и сравнительно долгое время выдержки в муфельной печи, что увеличивает затраты электроэнергии при реализации данного способа.

В основу настоящего изобретения поставлена задача разработки способа получения молибдатов металлов II группы, обладающего простотой применяемого оборудования, масштабируемостью технологии и объемов производства, а также повышения чистоты и качества получаемого материала.

Техническим результатом является получение порошков молибдатов металлов II группы по всему объему подготовленной смеси в результате твердофазного синтеза прекурсоров, протекающего за счет окисления электровзрывного нанопорошка молибдена и последующей выдержкой материала в высокотемпературной печи.

Решение задачи обеспечивается тем, что в способе применяется электровзрывной нанопорошок молибдена, обладающий достаточной для синтеза молибдатов металлов II группы температурой полного окисления, что позволяет эффективно осуществить процесс синтеза во всем объеме образца. Для получения молибдатов в предложенном способе используют порошки оксидов металлов IIA и IIB групп, а также электровзрывной нанопорошок молибдена. Данные реагенты в стехиометрических соотношениях смешивают с помощью измельчителя вибрационного «ИВ-Микро» в течение 7-10 минут. После этого полученную смесь порошков помещают в керамический высокотемпературный глубокий тигель без уплотнения. В дальнейшем тигель с прекурсорами помещается в высокотемпературную печь, разогретую до температуры 800°С и выдерживается в течение 60 минут. В процессе нагрева при достижении образцом температуры окисления электровзрывного нанопорошка молибдена 441°С электровзрывной нанопорошок молибдена начинает интенсивно окисляться. В результате чего по всему объему образца протекает самораспространяющийся высокотемпературный синтез молибдата металла II группы. После протекания реакции тигель извлекают из высокотемпературной печи и охлаждают до комнатной температуры, затем из него извлекают синтезированный порошок молибдата металла II группы, причем его чистота составляет не менее 95 мас. %.

Примеры реализации способа

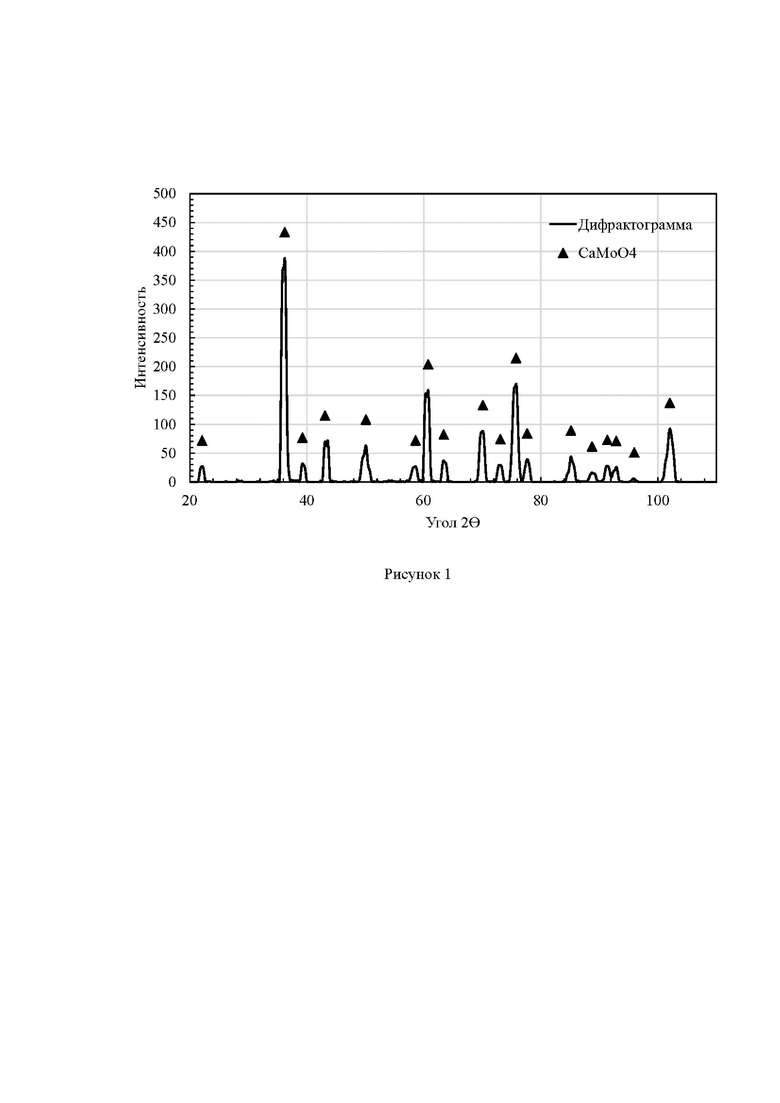

Для получения 10 г CaMoO4 были подготовлены навески 4,797 г электровзрывного нанопорошка Mo и 2,804 г CaO, после чего данные материалы были помещены в измельчающую чашу. В дальнейшем чашу помещали на истиратель вибрационный и перемешивали смесь в течение 10 мин. Полученную смесь пересыпали в тигель и с помощью зажима размещали его в предварительно нагретую до 800°C муфельную печь. После 60-минутной выдержки в печи тигель извлекли и остудили до комнатной температуры, затем из тигля извлекли синтезированный порошок CaMoO4. Дифрактограмма полученного продукта представлена на рисунке 1.

Молибдаты цинка и магния были синтезированы аналогичным образом. Примеры синтеза молибдатов сведены в таблицу 1.

Таблица 1

компонента 1, г

Таким образом, предложенный способ получения молибдатов металлов II группы позволяет сократить время выдержки в высокотемпературной печи, затрачиваемое на синтез молибдатов металлов II группы, а также получать продукт в виде не спеченного порошка с содержанием целевого продукта не менее 95 мас. %.

Источники информации:

1. Мирошниченко М.Н. и др. Синтез молибдатов и вольфраматов кальция и магния // Известия Санкт-Петербургского государственного технологического института (технического университета). - 2017. - №.38 (64). - С. 44-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2024 |

|

RU2827938C1 |

| Способ получения люминесцентного материала | 2023 |

|

RU2815085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ИЛИ МОЛИБДАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2408536C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ МОЛИБДЕНСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2013 |

|

RU2536615C1 |

| Способ получения нанопорошка красного фотолюминофора с длительным послесвечением | 2023 |

|

RU2817555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ХЛОРИДОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ В ВОЛЬФРАМАТЫ И МОЛИБДАТЫ И ЕГО ПРИМЕНЕНИЕ | 2008 |

|

RU2466938C2 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| Способ получения вольфраматов или молибдатов цинка или кадмия | 1990 |

|

SU1784583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ИЛИ МОЛИБДАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2408535C2 |

Изобретение относится к химической промышленности и может быть использовано при получении люминесцентных пигментов красок и покрытий, катализаторов химических реакций, а также люминофоров, применяемых в качестве основы сцинтилляторов для детектирования ионизирующего излучения. Сначала смешивают порошки оксида металла II группы и молибденсодержащего соединения, в качестве которого используют электровзрывной наноразмерный порошок молибдена, обеспечивающий протекание самораспространяющегося высокотемпературного синтеза при нагреве указанного нанопорошка до температуры начала его окисления, равной 441°C. Полученную смесь нагревают в высокотемпературной печи, выдерживают при температуре 800°C в течение 1 ч, а после выдержки охлаждают до комнатной температуры. Изобретение позволяет получить порошок молибдата металла II группы по всему объёму подготовленной смеси и сократить время выдержки. Содержание молибдата металла II группы в продукте синтеза не менее 95 мас. %. 1 ил., 1 табл., 1 пр.

Способ получения молибдата металла II группы, включающий смешивание порошков оксида металла II группы и молибденсодержащего соединения, нагрев полученной смеси в высокотемпературной печи и охлаждение до комнатной температуры после выдержки, отличающийся тем, что в качестве молибденсодержащего соединения используют электровзрывной наноразмерный порошок молибдена, обеспечивающий протекание самораспространяющегося высокотемпературного синтеза при нагреве указанного нанопорошка до температуры начала его окисления, равной 441°C, а выдержку в высокотемпературной печи проводят при температуре 800°C в течение 1 ч.

| МИРОШНИЧЕНКО М.Н | |||

| и др | |||

| Синтез молибдатов и вольфраматов кальция и магния, Известия СПбГТИ(ТУ), 2016, no | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Способ получения безводных вольфраматов и молибдатов щелочных и щелочноземельных металлов | 1974 |

|

SU586127A1 |

| Способ получения молибдатов кальция и стронция высокой степени чистоты | 1965 |

|

SU664928A1 |

| Способ получения молибдата бария | 1981 |

|

SU971801A1 |

| Способ получения вольфраматов или молибдатов цинка или кадмия | 1990 |

|

SU1784583A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДАТА ЦИНКА | 1991 |

|

RU2008263C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2102325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМАТОВ ИЛИ МОЛИБДАТОВ ДВУХВАЛЕНТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2408536C2 |

Авторы

Даты

2024-12-19—Публикация

2024-03-18—Подача