Изобретение относится к огнеупорной промышленности, а именно к производству тиглей для плавки металлов и сплавов в печах с индукционным нагревом, применяемых в металлургической промышленности и др.

Тигель (от нем. Tiegel - горшок) - это ёмкость для нагрева, высушивания, сжигания, обжига или плавления различных материалов.

Тигли применяют, например, для плавки металлов и сплавов, термической обработки металлических изделий в атмосфере контролируемого состава или жидких средах, варки, плавки и прокаливания веществ в лабораториях. В зависимости от области применения тигли могут изготавливаться из различных материалов.

Тигель имеет обычно коническую (усечённый конус) или цилиндрическую форму.

В тиглях плавят, как правило, передельный металл, т.е. уже доведенный до нужной степени качества для отливки в форму или аффинажа (глубокой очистки от примесей).

При работе тигля, помещаемый в него металл проходит состояние расплавления, при котором от металла тигель нагревается до высокой температуры. Затем, после расплавления и разливки горячего металла, проводится загрузка в тигель холодной металлической шихты, от которой тигель охлаждается. Так тигель подвергается тепловым циклическим нагрузкам. Нагрев тигля с металлом до высокой температуры в индукционных установках осуществляется в течение очень короткого времени и происходит изнутри тигля. Таким образом, возникает высокий градиент температур по толщине стенки тигля.

Индукционное перемешивание, обеспечивая однородность структуры выплавляемого металла, вместе с тем, вызывает сильное коррозионное и эрозионное воздействие на огнеупорные стенки тигля, подвергая их сильному износу.

Все это приводит к прорыву выплавляемого металла к индуктору плавильных установок и выходу их строя.

Для предотвращения этого предлагают различные варианты и конструкции тигля, стенки которого будут устойчивы к различным температурным режимам.

Известен тигель для плавки в высокочастотных индукционных печах в описании к изобретению к авторскому свидетельству СССР №187949, МПК 22Вd, по заявке №1031539, от 00.00.1966, опубл. 21.XI.1966, состоящий из двух стаканов, из которых внутренний стакан выполнен из основного огнеупорного материала, наружный стакан его так же выполнен из основного огнеупорного материала, а между стенками имеется зазор, заполненный теплоизоляционной смесью.

Недостатки: полученное по этому способу изделие обладает недостаточно высокой термической стойкостью, недостаточно высокое число плавок в печах индукционного нагрева позволяет использовать при эксплуатации.

Технический результат: повышение термостойкости, числа плавок в печах индукционного нагрева при эксплуатации.

Технический результат достигается способом изготовления плавильного тигля включающим его сборку из внутреннего и внешнего стаканов и изотермической вставки, размещенной между ними.

Отличием заявленного изобретения является то, что изотермическую вставку изготавливают посредством пресс-формы, содержащей сетчатый каркас, внутренняя часть которого повторяет контур и размеры внутреннего стакана плавильного тигля, и доводящие элементы, выполненные с возможностью формирования внешней поверхности изготавливаемой изотермической вставки, при этом осуществляют сборку пресс-формы, приготовление гидромассы в смесителе, направление ее в технологическую емкость, погружение пресс-формы в технологическую емкость, осуществление вакуумного формования при равномерном распределении гидромассы по сетчатому каркасу пресс-формы и сушку изготовленной изотермической вставки, при этом гидромассу готовят при следующем соотношении ингредиентов, мас. %:

Технический результат достигается за счет оптимального и сбалансированного по набору ингредиентов и оптимального объемного содержания ингредиентов гидромассы. Отклонение в любую сторону от указанных значений ингредиентов приводит к снижению технического результата.

Изотермическая вставка помогает надежно удерживать внутренний стакан во внешнем стакане во время разливки металла или сплава металлов и одновременно выполнять роль теплоизоляционной прокладки между ними, защищает нагревательные элементы индукционной печи в случае растрескивания внутреннего стакана, увеличивая количество плавок.

Внутренние геометрические размеры изотермической вставки повторяют внешние геометрические размеры внутреннего стакана, а внешние геометрические размеры изотермической вставки повторяют внутренние геометрические размеры внешнего стакана, что позволяет надежно фиксировать внутренний и внешний стаканы между собой во время плавки металла или сплава металлов. Это повышает термическую стойкость плавильного тигля, количество плавок в печах индукционного нагрева при эксплуатации.

Количественные соотношения указанных ингредиентов и свойства, проявляемые этими ингредиентами в совокупности, оказывают основное и непосредственное влияние на технический результат.

Сочетание в рецептуре заявляемого способа муллитокремнеземистого волокна, огнеупорной добавки, связующего, воды позволяет достичь технический результат.

Из уровня техники не выявлены технические решения, содержащие признаки, совпадающие с отличительными признаками заявляемого способа, поэтому заявляемый способ отвечает критерию изобретательского уровня.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемое техническое решение новым.

Возможность осуществления заявляемого изобретения в промышленности позволяет признать его соответствующим критерию промышленной применимости.

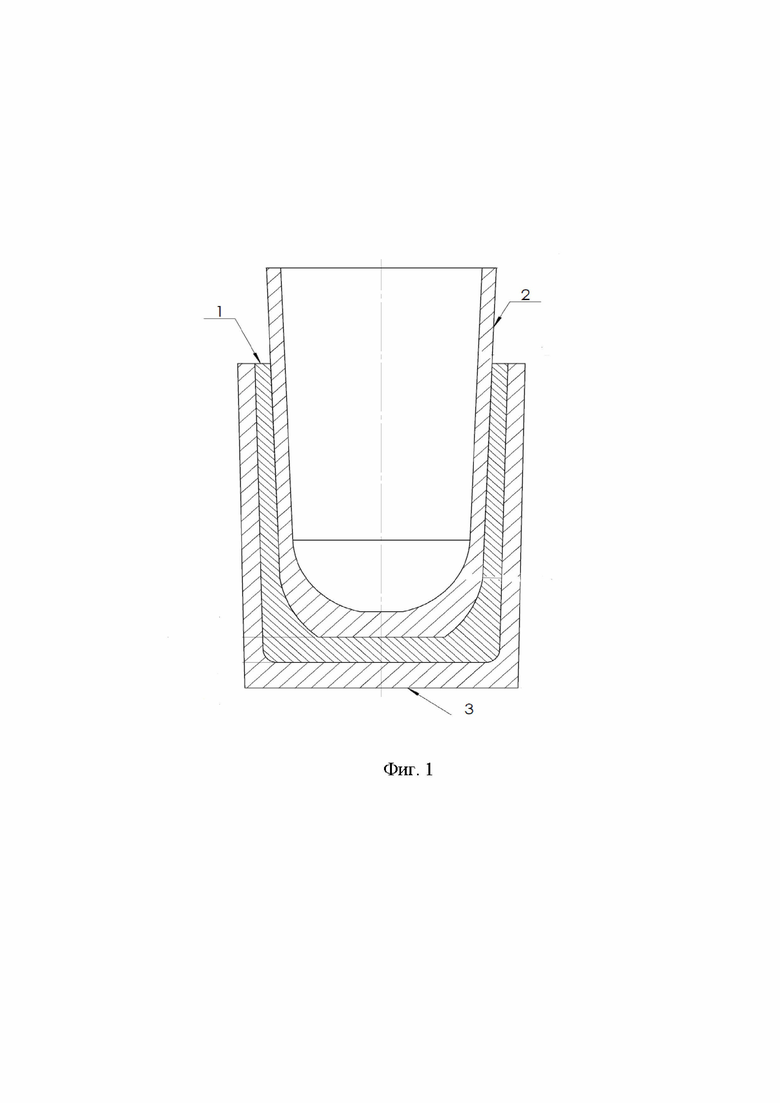

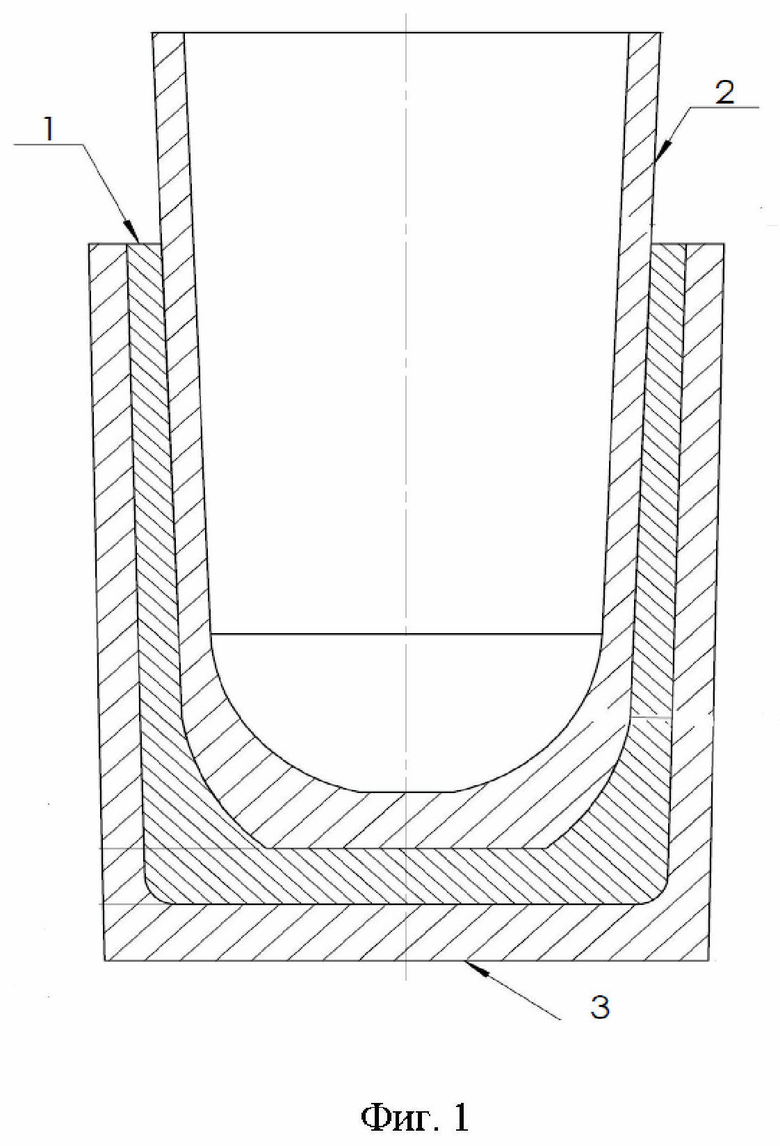

Сущность заявляемого способа изготовления плавильного тигля поясняется чертежом – фиг. 1, на котором показан плавильный тигель в сборе, вид с боку.

Заявляемый способ осуществляется следующим образом.

Собирают пресс-форму для изготовления плавильного тигля, содержащего изотермическую вставку 1, которая выполнена между внутренним и внешним стаканами 2, 3, представляющую собой металлическую пресс-форму, состоящую из корпуса и внутренней части, повторяющей контур и размеры изделия – изотермической вставки 1. Внутренняя часть пресс-формы, имеющей доводящие элементы, выполнена из перфорированного металла с отверстиями.

Конструкция пресс-формы разработана для изготовления плавильного тигля, в котором изотермическая вставка выполнена методом «вакуумного формования» с использованием откачивания вакуумным насосом водного раствора из внутренней полости формы, что, в свою очередь, позволяет получить образцы с точными геометрическими параметрами, не прибегая к стадии доработки на токарно-шлифовальных станках.

Для этого из металлической сетки с отверстиями изготавливают каркас, выполненный в соответствии с геометрической формой, повторяющей контур и размеры наружной стенки внутреннего стакана 2.

Для изготовления изотермической вставки собирают пресс-форму, содержащую корпус и внутреннюю часть, повторяющую контур и размеры изотермической вставки, по внутренней поверхности которой размещен сетчатый каркас, и изготавливают гидромассу, содержащую муллитокремнеземистое волокно, связующее, отвердитель и воду при следующем соотношении ингредиентов, мас. %:

Гидромассу приготавливают в смесителе с приводными мешалками. Все емкости изготавливают из нержавеющей стали для предотвращения коррозии и загрязнения смеси посторонними ингредиентами.

Муллитокремнеземистое волокно измельчают в специальной дробилке. Длина волокна позволяет варьировать кажущуюся плотность изделия от 250-600 кг/м3. Для формовки используют водопроводную воду со значением pH 6,0-8,0. Отбор проб воды совершают перед началом работы. В случае несоответствия показателей добавляют кальцинированную соду. Для исключения микробиологического воздействия на ингредиенты смеси добавляют 0,1-0,5% антисептика от массы воды.

Затем в чистые смесители заливают подготовленную воду 1/3 объема, после чего порциально загружают измельченное волокно, огнеупорную добавку до полного смешения. Связующее вводят в последнюю очередь. Смешивание ингредиентов осуществляют до полного растворения связующего ингредиента, затем доливают оставшиеся 2/3 воды.

Оснастку погружают в готовую гидромассу, которая представляет собой водную суспензию основного материала с добавлением связующего ингредиента и огнеупорной добавки.

Использование откачивания вакуумным насосом водного раствора из внутренней полости формы обеспечивает равномерное распределение гидромассы по металлической перфорации формы. Это позволяет равномерно формировать внутреннюю поверхность изделия, а внешнюю поверхность формируют при помощи двух доводящих элементов. Конструкция пресс-формы позволяет добиться точных геометрических параметров не прибегая к стадии доработки на токарно-шлифовальных станках.

Сформованную изотермическую вставку снимают с пресс-формы и производят укладку на металлический поддон.

Поддоны с изделиями устанавливают на вагонетку, которую помещают в сушильную камеру.

Сушку изделий осуществляют в сушильной камере при температуре равной 140°С, время сушки составляет 8 часов. Данная температура необходима для формирования физико-химических соединений между волокном, огнеупорной добавкой и связующим для придания продукции высокой термостойкости и уменьшения энергозатрат при сушке изделия.

Массовая доля влаги изделий после сушки не должна превышать 1,0%. Изделия с влажностью более 1,0% подвергаются повторной сушке.

Полученную изотермическую вставку устанавливают в зазор между внутренним 2 и внешним 3 стаканами, по внешней стороне внутреннего стакана 2 и размещают во внутренней части внешнего стакана 3 плавильного тигля.

Полученный заявляемым способом тигель обладает высокой термостойкостью, позволяет осуществлять повышенное число плавок в печах индукционного нагрева при эксплуатации.

Пример 1

Собирают пресс-форму для изготовления плавильного тигля, содержащего изотермическую вставку 1, которая выполнена между внутренним и внешним стаканами 2, 3, представляющую собой металлическую пресс-форму, состоящую из корпуса и внутренней части, повторяющей контур и размеры изделия – изотермической вставки 1.

Внутренняя часть пресс-формы, имеющей доводящие элементы, выполнена из перфорированного металла с отверстиями. Конструкция пресс-формы разработана для изготовления плавильного тигля, в котором изотермическая вставка выполнена методом «вакуумного формования» с использованием откачивания вакуумным насосом водного раствора из внутренней полости формы, что, в свою очередь, позволяет получить образцы с точными геометрическими параметрами не прибегая к стадии доработки на токарно-шлифовальных станках.

Для этого из металлической сетки с отверстиями изготавливают каркас, выполненный в соответствии с геометрической формой, повторяющей контур и размеры наружной стенки внутреннего стакана 2.

Для изготовления изотермической вставки собирают пресс-форму, содержащую корпус и внутреннюю часть, повторяющую контур и размеры утеплительной вставки, по внутренней поверхности которой размещен сетчатый каркас, и изготавливают гидромассу, содержащую муллитокремнеземистое волокно, связующее, отвердитель и воду при следующем соотношении ингредиентов, мас. %:

Гидромассу приготавливают в смесителе с приводными мешалками. Все емкости изготавливают из нержавеющей стали, для предотвращения коррозии и загрязнения смеси посторонними ингредиентами.

Муллитокремнеземистое волокно измельчают в специальной дробилке. Длина волокна позволяет варьировать кажущуюся плотность изделия от 250-600 кг/м3. Для формовки используют водопроводную воду со значением pH 6,0-8,0. Отбор проб воды совершают перед началом работы. В случае несоответствия показателей добавляют кальцинированную соду. Для исключения микробиологического воздействия на ингредиенты смеси, добавляют 0,1-0,5 % антисептика от массы воды.

Затем в чистые смесители заливают подготовленную воду 1/3 объема, после чего порциально загружают измельченное волокно, огнеупорную добавку до полного смешения. Связующее вводят в последнюю очередь. Смешивание ингредиентов осуществляют до полного растворения связующего ингредиента, затем доливают оставшиеся 2/3 воды.

Оснастку погружают в готовую гидромассу, которая представляет собой водную суспензию основного материала с добавлением связующего ингредиента и огнеупорной добавки.

Использование откачивания вакуумным насосом водного раствора из внутренней полости формы обеспечивает равномерное распределение гидромассы по металлической перфорации формы. Это позволяет равномерно формировать внутреннюю поверхность изделия, а внешнюю поверхность формируют при помощи двух доводящих элементов. Конструкция пресс-формы позволяет добиться точных геометрических параметров не прибегая к стадии доработки на токарно-шлифовальных станках.

Сформованную изотермическую вставку снимают с пресс-формы и производят укладку на металлический поддон.

Поддоны с изделиями устанавливают на вагонетку, которую помещают в сушильную камеру.

Сушку изделий осуществляют в сушильной камере при температуре равной 140°С, время сушки составляет 8 часов. Данная температура необходима для формирования физико-химических соединений между волокном, огнеупорной добавкой и связующим для придания продукции высокой термостойкости и уменьшения энергозатрат при сушке изделия.

Массовая доля влаги изделий после сушки не должна превышать 1,0%. Изделия с влажностью более 1,0% подвергаются повторной сушке.

Полученную изотермическую вставку устанавливают в зазор между внутренним 2 и внешним 3 стаканами, по внешней стороне внутреннего стакана 2 и размещают во внутренней части внешнего стакана 3 плавильного тигля.

Пример 2.

Заявляемый способ осуществляют по примеру 1 при следующем соотношении ингредиентов, мас. %:

Пример 3.

Заявляемый способ осуществляют по примеру 1 при следующем соотношении ингредиентов, мас.%:

Пример 4.

Заявляемый способ осуществляют по примеру 1 при следующем соотношении ингредиентов, мас. %:

Пример 5.

Заявляемый способ осуществляют по примеру 1 при следующем соотношении ингредиентов, мас. %:

При проведении расчетов и экспериментальных работ заявителем были сделаны выводы, что оптимальные соотношения ингредиентов описаны в примерах 1, 3. При увеличении заявленных соотношений ингредиентов – пример 4, затрудняется равномерный набор гидромассы на перфорацию пресс-формы и вдвое увеличивается время приготовления гидромассы, а при уменьшении заявленных соотношений ингредиентов – пример 5, увеличивается время набора гидромассы на пресс-форму, что уменьшает производительность изотермических вставок в смену. При исключении огнеупорной добавки из состава, пример 3, уменьшаются физико-химические показатели, что повлияет на эксплуатационные свойства плавильного тигля.

Для достижения технического результата, наилучшими являются примеры 1, 3. Сушку изделий осуществляют в сушильной камере при температуре равной 140°С, время сушки составляет 8 часов.

Использование заявляемого способа позволит получить плавильный тигель с повышением термостойкости, числа плавок в печах индукционного нагрева при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления утеплительной вставки | 2020 |

|

RU2754730C1 |

| Способ изготовления форм для индукционного нагрева заготовок и тиглей | 1990 |

|

SU1756152A1 |

| Способ отливки изделий из тугоплавких металлов и их соединений и устройство для его осуществления | 1982 |

|

SU1086025A1 |

| Способ изготовления керамических плавильных тиглей | 2023 |

|

RU2809398C1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СТЕКЛООБРАЗУЮЩЕГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082684C1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| Шихта для изготовления литейных керамических тиглей | 1980 |

|

SU954139A1 |

| Керамический огнеупорный материал, тигель и способ изготовления тигля | 2020 |

|

RU2760814C1 |

Изобретение относится к областям огнеупорного производства и металлургии. Способ изготовления плавильного тигля включает его сборку из внутреннего и внешнего стаканов и изотермической вставки, размещенной между ними. Изотермическую вставку изготавливают в пресс-форме, содержащей сетчатый каркас, внутренняя часть которого повторяет контур и размеры внутреннего стакана тигля, и доводящие элементы для формирования внешней поверхности изотермической вставки. Пресс-форму погружают в емкость с гидромассой, производят вакуумное формование и сушат изготовленную вставку. Ингредиенты гидромассы берут в следующем соотношении, мас.%: 1,5-2,0 муллитокремнеземистого волокна, 0-0,45 огнеупорной добавки, 0,1-0,25 связующего, остальное – вода. Изотермическая вставка фиксирует внутренний стакан во внешнем и является теплоизоляционной прокладкой между ними, что повышает термическую стойкость тигля и защищает нагревательные элементы в случае растрескивания внутреннего стакана. Обеспечивается повышение термостойкости и числа плавок в печах. 1 ил., 5 пр.

Способ изготовления плавильного тигля, включающий его сборку из внутреннего и внешнего стаканов и изотермической вставки, размещенной между ними, отличающийся тем, что изотермическую вставку изготавливают посредством пресс-формы, содержащей сетчатый каркас, внутренняя часть которого повторяет контур и размеры внутреннего стакана плавильного тигля, и доводящие элементы, выполненные с возможностью формирования внешней поверхности изготавливаемой изотермической вставки, при этом осуществляют сборку пресс-формы, приготовление гидромассы в смесителе, направление ее в технологическую емкость, погружение пресс-формы в технологическую емкость, осуществление вакуумного формования при равномерном распределении гидромассы по сетчатому каркасу пресс-формы и сушку изготовленной изотермической вставки, при этом гидромассу готовят при следующем соотношении ингредиентов, мас.%:

| 0 |

|

SU187949A1 | |

| Печь для плавки стекла | 1983 |

|

SU1158501A1 |

| Отвес | 1983 |

|

SU1232002A1 |

| EP 696716 A1, 14.02.1996 | |||

| Способ изготовления керамических плавильных тиглей | 2023 |

|

RU2809398C1 |

| Способ изготовления утеплительной вставки | 2020 |

|

RU2754730C1 |

| Смесь для изготовления теплоизоляционных вкладышей изложниц | 1978 |

|

SU764840A1 |

| ГРАФИТОВЫЙ ТИГЕЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ПЛАВКИ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1989 |

|

SU1812865A1 |

| Состав для получения методом вакуумного формования теплоизоляционных плит неразогреваемой футеровки промежуточных ковшей | 1990 |

|

SU1733500A1 |

| Способ изготовления огнеупорного тигля индукционной печи | 1975 |

|

SU621952A1 |

| DE 3010868 A1, 09.10.1980 | |||

| DE 102012202589 A1, 22.08.2013. | |||

Авторы

Даты

2024-12-23—Публикация

2024-04-12—Подача