Изобретение относится к машиностроению, а именно к технологическим операциям стабилизации геометрических параметров деталей.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ вибростарения деталей, включающий закрепление детали на опоре и установку источника ультразвуковых колебаний с возможностью контактирования с деталью [1]. Источник ультразвуковых колебаний прижимают на некоторое время к поверхности детали.

Недостатками данного способа является низкое качество старения, так как в процессе вибростарения не регламентируется деформация детали, что может привести либо к возникновению новых погрешностей геометрических параметров детали в результате остаточных пластических деформаций, либо к сохранению существующих погрешностей. Возможно также повреждение поверхности детали от ударов инструмента.

Задачей изобретения является повышение качества вибростарения деталей.

Поставленная задача решается тем, что в известном способе вибростарения деталей, включающий закрепление детали на опоре и установку источника ультразвуковых колебаний с возможностью контактирования с деталью, источник ультразвуковых колебаний устанавливают с возможностью непрерывного контакта с деталью на жестко фиксированном расстоянии от опоры, находящемся в пределах

(D-fmax+A+δ) < L < (D-A-δ),

где D - диаметр детали, мм;

δ допуск на диаметр, мм;

A - амплитуда колебаний источника, мм;

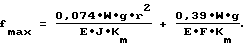

fmax - максимально допустимая деформация детали, мм, равная,

W - осевой момент сопротивления изгибу поперечного сечения детали, мм;

g - предел упругости материала детали, кг/мм2;

r - средний радиус детали, мм;

Km- коэффициент, зависящий от угла расположения опорных точек при α = 180o Km=0,32, при α = 120o Km=0,19);

J - осевой момент инерции сечения кольца, мм4;

F - площадь сечения кольца, мм2;

E - модуль упругости материала детали, кг/мм2.

Другим отличием является то, что после однократной обработки вибростарение повторяют при повороте детали вокруг своей оси на длину дуги, равную четверти длины упругой волны, возникающей в ней в процессе обработки.

Так как расстояние между опорой и источником ультразвуковых колебаний жестко фиксируют, так что внутренние напряжения не превышают предела упругости детали, то это гарантирует отсутствие пластической деформации и возникновение новых геометрических погрешностей детали. А так как это расстояние устанавливают с учетом неразрывности контакта детали и источника колебаний, энергия колебаний в более полной мере передается детали, вызывая более эффективную стабилизацию геометрических параметров детали и гарантируя отсутствие повреждений поверхностного слоя, вызванное ударами инструмента. Наконец, повторная обработка при развороте детали на длину дуги, равную четверти длины упругой волны, позволяет обеспечить более равномерное воздействие инструмента на все участки детали вдоль ее окружности и тем самым обеспечить более стабильные геометрические параметры детали. Все это существенно повышает качество вибростарения детали.

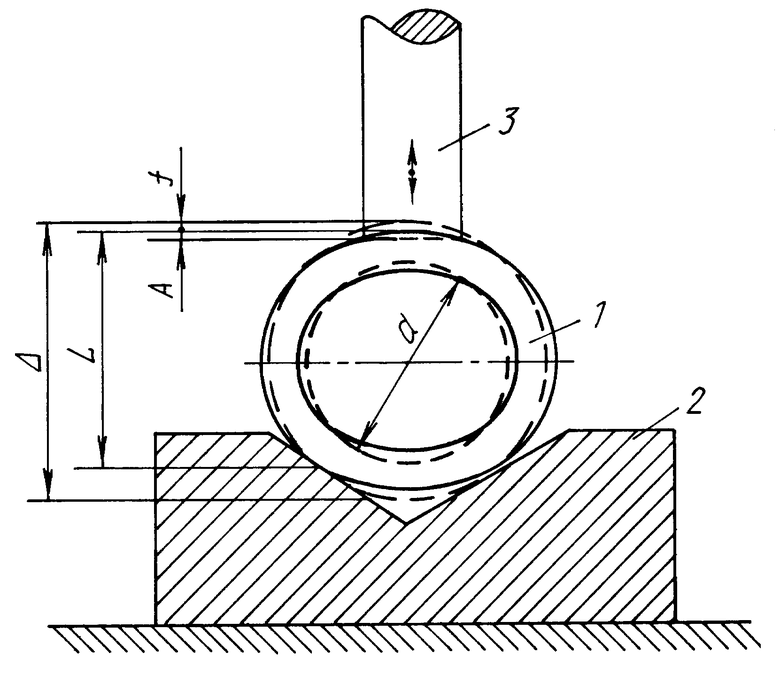

На чертеже изображена схема вибростарения детали.

Обрабатываемую деталь 1, представляющую собой наружное кольцо подшипника качения, с наружным диаметром D и внутренним диаметром d, закрепляют между опорой 2, представляющей собой призму, и источником ультразвуковых колебаний 3. Предварительно источник ультразвуковых колебаний 3 устанавливают на определенном расстоянии L от опоры 2, при котором, с одной стороны, не возникают остаточные пластические деформации, с другой стороны, источник постоянно прижимается к обрабатываемой поверхности.

Включается источник ультразвуковых колебаний 3 и осуществляется процесс вибростарения детали 1. Если эффективность вибростарения оказалась недостаточной, по вибростарение повторяют при повороте детали 1 вокруг оси на длину дуги, равную четверти длины упругой волны, возникающей в детале в процессе вибростарения.

Из условия неразрывности контакта инструмента 3 и детали 1 в процессе вибростарения максимально допустимое расстояние между опорой 2 и источником колебаний 3 равно (см. чертеж):

Lmax= D-δ-A, (1)

где D - диаметр детали, мм;

δ - допуск на диаметр, мм,;

A - амплитуда колебаний источника, мм.

Из условия создания в детале 1 при обработке напряжений, не превышающих предела упругости, при которых не возникают остаточные деформации

Lmin= D-fmax+δ+A, (2)

где fmax - максимально допустимая деформация детали, мм.

С учетом условий (1) и (2)

(D-fmax+A+δ) < L < (D-A-δ).

Для того чтобы в детали не возникали остаточные деформации, максимально допустимый изгибающий момент не должен превышать величины, равной

M = W • g, (3)

где W- осевой момент сопротивления изгибу поперечного сечения детали, мм3;

g - предел упругости материала детали, кг/мм2.

Для кольцевой детали максимальный изгибающий момент равен

M = P • r • Km, (4)

где r - средний радиус детали, мм;

Km - коэффициент, зависящий от угла α расположения опорных точек (при α = 180o Km=0,32, при α = 120o Km = 0,19);

P - максимально допустимая радиальная нагрузка, кг.

Упругая деформация кольца также зависит от нагрузки P:

где J - осевой момент инерции сечения кольца, мм4;

F - площадь сечения кольца, мм2;

E - модуль упругости материала детали, кг/мм2.

Подставляя в равенство (5) выражения (3) и (4), получим значение максимально допустимой деформации кольца, при которой не возникает остаточных деформаций:

Технико-экономическая эффективность предложенного способа вибростарения деталей заключается в повышении качества, так как он гарантирует отсутствие остаточных деформаций детали, повреждение ее наружной поверхности и максимальное использование энергии ультразвуковых колебаний для обеспечения стабилизации геометрических параметров.

Источники информации:

1. Патент Франции N 13334.45, 1963 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛОМА ДЕТАЛЕЙ | 1995 |

|

RU2103119C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| Способ стабилизации геометрических параметров цилиндрических деталей | 2023 |

|

RU2833570C1 |

| Способ ультразвуковой размерной обработки | 1982 |

|

SU1093489A1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2015 |

|

RU2617073C2 |

| СПОСОБ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ ВТУЛОК | 1995 |

|

RU2089370C1 |

| Способ притирки | 1980 |

|

SU931388A1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2002 |

|

RU2218263C1 |

Изобретение относится к технологическим операциям снятия внутренних напряжений заготовок деталей типа колец подшипников, втулок, стержней и т.д. Расстояние между опорой детали и источником ультразвуковых колебаний жестко фиксируют так, чтобы возникающие в детали напряжения не превышали предела упругости ее материала, расстояние между опорой и источником колебаний определяют в зависимости от амплитуды колебаний, свойств материала детали, ее размеров и вида опоры, и, кроме того, виброобработку повторяют при смещении детали вокруг оси на длину дуги, равную четверти длины упругой волны, возбуждаемой в ней ультразвуковыми колебаниями. Гарантировано отсутствие остаточных деформаций детали, повреждение ее наружной поверхности. 1 з.п. ф-лы, 1 ил.

(D-fmax+A+δ) < L < (D-A-δ),

где D - диаметр детали, мм;

δ - допуск на диаметр, мм;

A - амплитуда колебаний источника, мм;

fmax - максимально допустимая деформация детали, мм, равная

где W - осевой момент сопротивления изгибу поперечного сечения детали, мм3;

g - предел упругости материала детали, кг/мм2;

r - средний радиус детали, мм;

Km - коэффициент, зависящий от угла расположения опорных точек (при α = 180o Km = 0,32, при α = 120o Km = 0,19);

J - осевой момент инерции сечения кольца, мм4;

F - площадь сечения кольца, мм2;

E - модуль упругости материала детали, кг/мм2.

| Станок для закатки кромок металлического листа | 1986 |

|

SU1333445A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 1991 |

|

RU2020047C1 |

| Устройство для ультразвуковой обработки | 1984 |

|

SU1253764A1 |

| Ультразвуковая головка для деформационного упрочнения | 1972 |

|

SU472782A1 |

| DE 3037688 A, 02.12.82. | |||

Авторы

Даты

1999-11-10—Публикация

1997-01-10—Подача