Изобретение относится к области экспериментального определения параметров взаимодействия гусеничного движителя машин с опорной поверхностью в режиме реального времени и может быть использовано при синтезе алгоритмов управления движением гусеничных машин по местности.

При моделировании движения гусеничных машин по местности, синтезе алгоритмов беспилотного управления необходимо определять параметры внешней среды, носящий случайный характер и определяющие динамику нелинейного взаимодействия с движителем. Одним из параметров оказывающих наибольшее воздействие на гусеничный движитель и оборудование машин являются неровности местности, определяемые функцией их высоты от скорости движения и времени. Данная функция описывается вероятностными характеристиками такими как математическое ожидание, среднеквадратическое отклонение, плотность вероятностей, функция распределения, а также частотной характеристикой - спектральной плотностью процесса.

Известно техническое решение по патенту СССР на изобретение №166500, Кл. 42с, 901, МПК G 01с. «Система записи микропрофиля пути» авторы В.Л. Афанасьев, В.И. Кольцов и А.А. Хачатуров, Московский автомобильно-дорожный институт (аналог). Система записи микропрофиля пути, содержащая динамический преобразователь, буксируемой по дороге, и перерасчетную схему для обработки выходного сигнала динамического преобразователя, записываемого во время буксировки и воспроизводимого в процессе преобразования. При этом перерасчетная схема, преобразующая перемещение маятника относительно оси колеса, выполненная в виде модулирующего блока, оператор преобразования которого представляет собой функцию динамического преобразователя с учетом шумов, присущих динамическому преобразователя аппаратуре записи и самой перерасчетной схеме.

Недостатком этого устройства является невозможность учета сглаживающей способности движителя реальной машины, а также не учитываются отличия характеристик микропрофиля под разными бортами машины. Кроме того, наличие динамического преобразователя, применение аналоговых схем разделения усиления и демодуляции приводит к необходимости сложного учета шумов, присущих динамическому преобразователю аппаратуры записи и самой перерасчетной схеме и, как следствие, невозможность реализации данных алгоритмов в режиме реального времени.

Наиболее близким является техническое решение, которое по технической сути и достигаемым результатам близко к требуемым изложено в статье (прототип, Степанов И.С, Бернацский В.В, Устройство для регистрации микропрофиля автомобильной дороги / Известия МГТУ «МАМИ» №1(15), 2013, т. 1, с. 191-195). В данном решении величиной для расчета высоты микропрофиля является измеряемый соответствующим датчиком угол отклонения от горизонтали балансиров специального устройства, буксируемого по исследуемому профилю грунта. Ординаты профиля определяются элементарной тригонометрической зависимостью

h=l ⋅ arctan(α),

где h - высота микронеровностей, l - длина стебля балансира, α - угол отклонения стебля балансира от горизонтали. Основной недостаток этой системы состоит в том, что длина балансира должна быть меньше требуемой для регистрации высоты мелкой неровности и больше длинной. Это не позволяет реализовать известный способ при движении машины по дорогам с высокочастотной составляющей высоты неровности. В частности, известный способ не может быть реализован при движении по дорогам, возбуждающим «тряску» (длина неровностей составляет 0,4 … 0,8 м, а высота неровности составляет 0,05 м (требование ОСТ В3-6872-96). Невозможно также измерить микронеровности возбуждающие колебания с «траковой» частотой, когда длина неровности составляет 0,12 … 0,15 м, а высота неровности составляет 0,5 … 1,0 мм.

Недостатки определения приведенных выше функций заключается в следующем:

1. Сглаживающая способность гусеничного движителя приводит к вариации высоты и длины неровностей. Однако приведенный выше способ позволяет определить параметры микропрофиля опорного основания для заранее определенных условий движения, которые в реальных условиях изменяются в широких пределах.

2. Функции высоты неровности от скорости движения и времени определяется в режиме постобработки результатов измерений вертикальных ускорений, что не позволяет использовать результаты измерений при корректировке программы беспилотного управления в процессе движения.

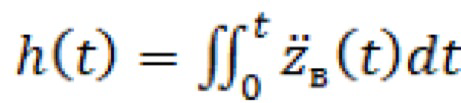

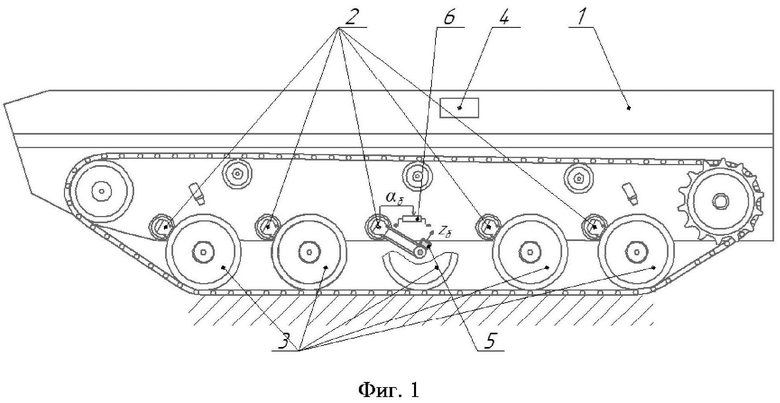

Для определения параметров микропрофиля опорного основания предлагается способ который позволяет определить случайные функции высоты микропрофиля в режиме реального времени. Для реализации предлагаемого способа предлагается система, приведенная на Фиг. 1. Она включает корпус гусеничной машины 1, блоки подвески, состоящие из балансиров 2 и опорных катков 3 и бортовой компьютер 4 информационно измерительной и управляющей системы. На оси средних опорных катков обоих бортов перпендикулярно балансирам устанавливаются датчики ускорений 5 и датчики угла наклона балансиров 6 относительно горизонтали. На вход бортового компьютера передаются аналоговые сигналы измеренных параметров угла поворота балансира β(t) и ускорения  , а также скорость движения машины определяемая бортовым компьютером.

, а также скорость движения машины определяемая бортовым компьютером.

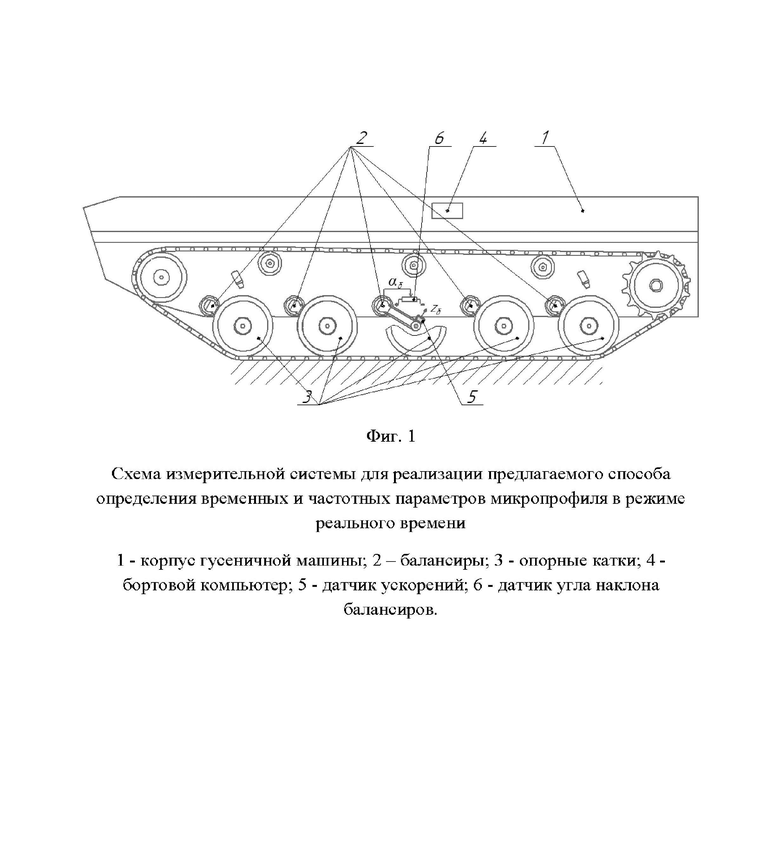

Реализация предлагаемого способа определения функции высоты микропрофиля в режиме реального времени осуществляется в соответствии с алгоритмом блок - схема которого приведена на Фиг. 2. В блоке 1 (Фиг. 2) происходит формирование структуры файлов результатов измерений  , β(t), ν(t), назначение требуемого диапазона частот микронеровностей ω ∈ (ωmin … ωmax), определяющего, в том числе, и длительность выборки измеренных значений tиз, обуславливающей корректное выполнения частотного анализа. В дальнейшем, в блоке сравнения 2, работает циклическая программа по времени t с шагом Δt и назначенной длительностью tиз. В блоке 3 осуществляется измерение сигналов ускорения среднего опорного катка

, β(t), ν(t), назначение требуемого диапазона частот микронеровностей ω ∈ (ωmin … ωmax), определяющего, в том числе, и длительность выборки измеренных значений tиз, обуславливающей корректное выполнения частотного анализа. В дальнейшем, в блоке сравнения 2, работает циклическая программа по времени t с шагом Δt и назначенной длительностью tиз. В блоке 3 осуществляется измерение сигналов ускорения среднего опорного катка , угла наклона балансира β(t), а также скорости движения машины ν(t). В блоке 4 осуществляется расчет вертикального ускорения оси среднего опорного катка

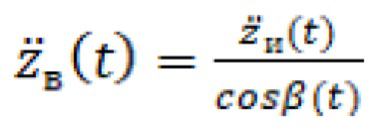

, угла наклона балансира β(t), а также скорости движения машины ν(t). В блоке 4 осуществляется расчет вертикального ускорения оси среднего опорного катка  с учетом угла наклона балансира. В блоке 5 осуществляется расчет высоты микронеровности посредством двойного интегрирования

с учетом угла наклона балансира. В блоке 5 осуществляется расчет высоты микронеровности посредством двойного интегрирования  . В дальнейшем цикл расчета продолжается при t<tиз, в противном случае при t>tиз в блоке 6 осуществляется выделение сигнала требуемого диапазона ω применением соответствующего полосового фильтра и удаление постоянной составляющей на основе использования преобразования Гильберта. В блоке 7 определяются функция высоты микропрофиля h=h(ν,t) и функция S(ω) спектральной плотности процесса. После выполнения указанных процедур для заданной длительности выборки измеренных значений tиз определенные вероятностные и частотные параметры микропрофиля опорного основания, учитывающие сглаживающую способность движителя передаются в блок 8 обмена информацией бортового компьютера, из которого могут быть затребованы различными потребителями, например, блоком управления скоростью движения, блоками управления специальным оборудованием, устанавливаемым на шасси и т.д. В блоке 9 работа алгоритма заканчивается.

. В дальнейшем цикл расчета продолжается при t<tиз, в противном случае при t>tиз в блоке 6 осуществляется выделение сигнала требуемого диапазона ω применением соответствующего полосового фильтра и удаление постоянной составляющей на основе использования преобразования Гильберта. В блоке 7 определяются функция высоты микропрофиля h=h(ν,t) и функция S(ω) спектральной плотности процесса. После выполнения указанных процедур для заданной длительности выборки измеренных значений tиз определенные вероятностные и частотные параметры микропрофиля опорного основания, учитывающие сглаживающую способность движителя передаются в блок 8 обмена информацией бортового компьютера, из которого могут быть затребованы различными потребителями, например, блоком управления скоростью движения, блоками управления специальным оборудованием, устанавливаемым на шасси и т.д. В блоке 9 работа алгоритма заканчивается.

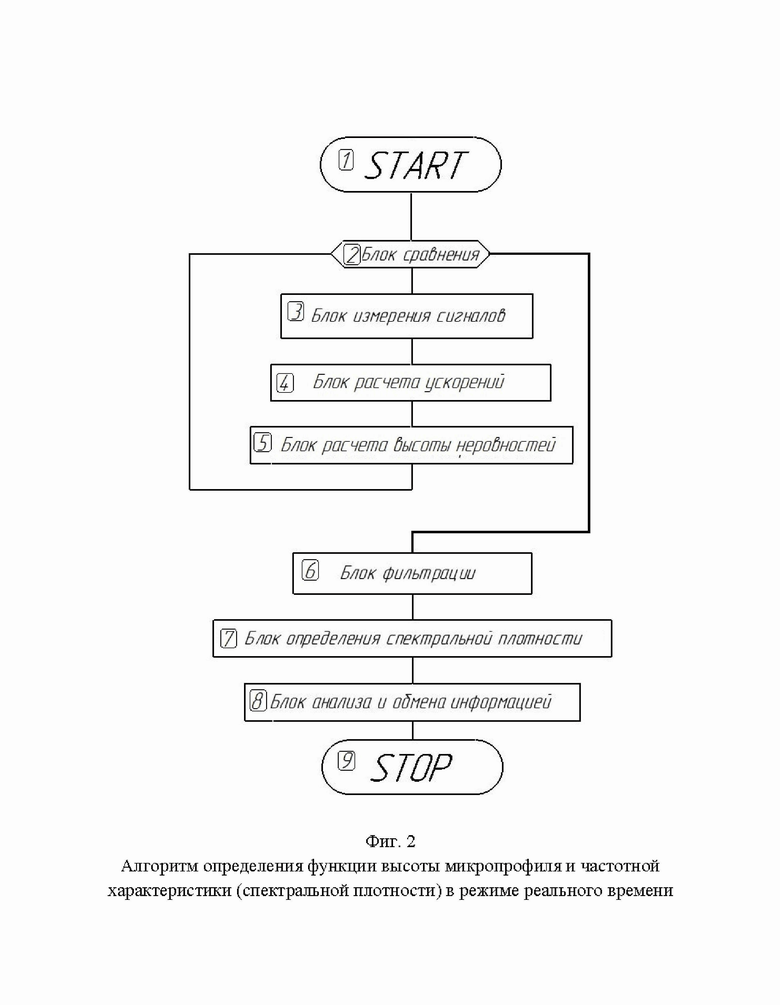

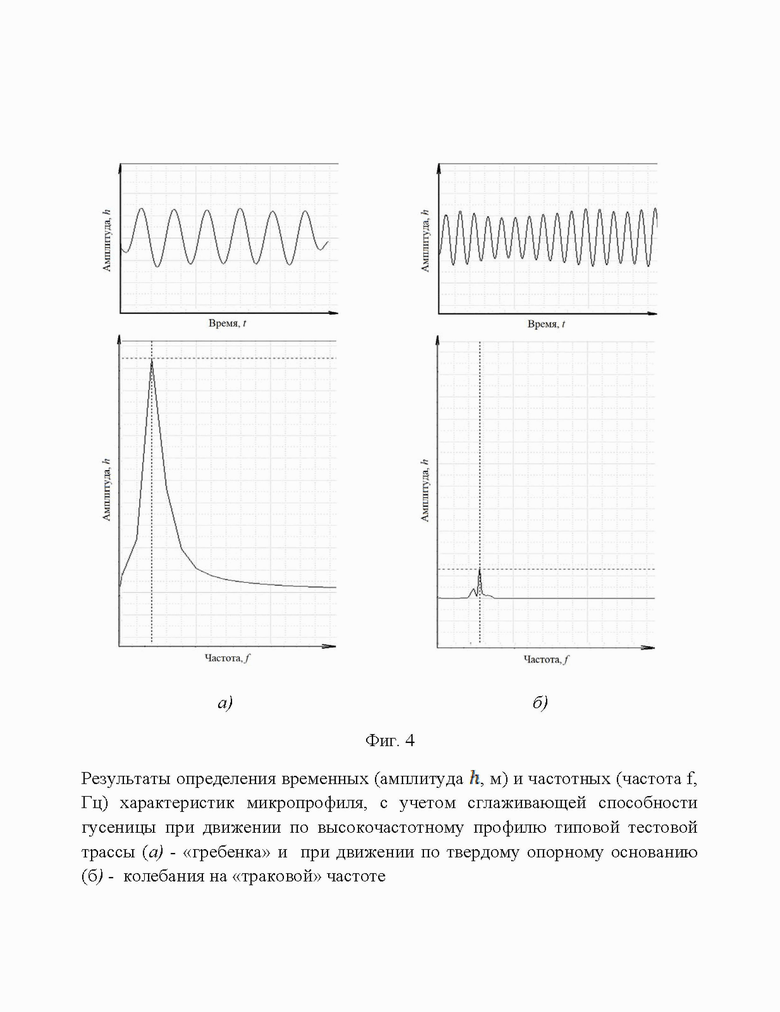

Примеры реализации предлагаемого способа определения временных и частотных параметров микропрофиля опорного основания в режиме реального времени для дорог:

- с искусственным низкочастотным профилем (типовая тестовая трасса с амплитудой колебаний h=0,1 м);

- с микропрофилем, накатанным однотипными машинами;

- грунтовой со случайным микропрофилем;

- с искусственным высокочастотным профилем (типовая тестовая трасса с амплитудой колебаний h=0,025 м. - «гребенка»);

- с твердым опорным основанием (колебания на «траковой» частоте) приведены на Фиг. 3 и 4.

Эффективность предлагаемого способа идентификации временных и частотных параметров микропрофиля опорного основания состоит в их определении в режиме реального времени с учетом сглаживающей способности гусеничного движителя, а также повышении точности измерений при снижении требований к уровню квалификации исследователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТРЕБУЕМОГО ПОВОРАЧИВАЮЩЕГО МОМЕНТА СИСТЕМЫ УПРАВЛЕНИЯ ПОВОРОТОМ ГУСЕНИЧНОЙ МАШИНЫ | 2017 |

|

RU2665159C1 |

| Ходовая часть гусеничной машины, оснащенной гусеницей с параллельным шарниром, обеспечивающая снижение динамической и тепловой нагруженности элементов конструкции | 2022 |

|

RU2813388C2 |

| Способ расчетно-экспериментального определения динамического момента в энергосиловом блоке транспортной машины | 2021 |

|

RU2767210C1 |

| Способ гашения низкочастотных колебаний в трансмиссии транспортной машины | 2019 |

|

RU2735455C1 |

| СПОСОБ ИСПЫТАНИЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2343450C2 |

| Система дистанционного телеметрического измерения коэффициента сопротивления уводу шин опорных катков гусеничных машин | 2019 |

|

RU2713688C1 |

| Роботизированная сельскохозяйственная платформа | 2024 |

|

RU2834465C1 |

| САМОДВИЖУЩАЯСЯ ПЛАТФОРМА РОБОТОТЕХНИЧЕСКОГО КОМПЛЕКСА | 2015 |

|

RU2583254C1 |

| Система защиты двигателя гусеничной и колесной машины от заброса по оборотам коленчатого вала | 2023 |

|

RU2817434C1 |

| Способ исключения резонансных режимов в фрикционных дисках гидромеханической трансмиссии транспортной машины | 2019 |

|

RU2728584C1 |

Изобретение относится к области экспериментального определения временных и частотных параметров взаимодействия гусеничного движителя машин с опорной поверхностью в режиме реального времени и может быть использовано при синтезе алгоритмов управления движением гусеничных машин по местности. Определение временных и частотных параметров неровностей опорного основания осуществляется автоматизированной системой на основе измерения вертикальных ускорений средних опорных катков обоих бортов гусеничной машины, двойного интегрирования результатов измерений. Идентификация микронеровностей осуществляется в режиме реального времени с учетом сглаживающей способности движителя. Алгоритм обработки измеренных сигналов обеспечивает их фильтрацию, исключение длиннопериодических составляющих сигналов с сохранением значения амплитуды, частоты и фазы исходного сигнала с последующим расчетом характеристик микропрофиля под каждым бортом машины в виде временных и частотных зависимостей. Технический результат заключается в определении в режиме реального времени с учетом сглаживающей способности гусеничного движителя, а также повышении точности измерений при снижении требований к уровню квалификации исследователя. 4 ил.

Способ определения временных и частотных параметров микропрофиля опорного основания в режиме реального времени на основе измерения угла наклона балансиров, отличающийся тем, что осуществляется измерение и двукратное интегрирование вертикальных ускорений средних опорных катков, при этом датчики ускорений установлены перпендикулярно осям балансиров средних опорных катков, аналоговые сигналы выходов датчиков и скорости движения машины поступают на вход бортового компьютера, при этом идентификация микропрофиля осуществляется в режиме реального времени с учетом сглаживающей способности гусеничного движителя и фильтрации длиннопериодических составляющих сигнала на основе использования преобразования Гильберта с сохранением амплитуд, частот и фаз переменных составляющих исходного процесса.

| Степанов И.С., Бернацский В.В, Устройство для регистрации микропрофиля автомобильной дороги / Известия МГТУ "МАМИ", 1(15), 2013, т.1, с.191-195 | |||

| СИСТЕМА ЗАПИСИ МИКРОПРОФИЛЯ ПУТИ | 0 |

|

SU166500A1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПРОФИЛЯ ДЕФОРМИРУЕМЫХ ОПОРНЫХ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2468142C1 |

| Устройство для измерения микропрофиля поверхности покрытия автомобильных дорог | 1980 |

|

SU1032326A1 |

| СИСТЕМА ДВИГАТЕЛЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2013 |

|

RU2653456C2 |

Авторы

Даты

2025-01-29—Публикация

2024-02-07—Подача