Изобретение относится к получению электролитного материала с кислород-ионной проводимостью на основе (La,Sr)(Ga,Mg)O3-δ, который может быть использован для формирования электролитного слоя в твердооксидных электрохимических устройствах.

Электролит на основе (La,Sr)(Ga,Mg)O3-δ является кислород-ионным проводником в широком диапазоне температур и парциальных давлений кислорода. Этот класс материалов обладает перовскитной структурой ABO3 с высокой толерантностью к модификациям кристаллической решетки. В области средних температур от 600 до 900°С электролит на основе (La,Sr)(Ga,Mg)O3-δ показывает значения проводимости выше, чем у традиционных электролитов в твердооксидных электрохимических устройствах, таких как диоксид циркония, стабилизированный иттрием и/или скандием, а также диоксид церия, допированный редкоземельными элементами.

Кроме того, электролитный материал на основе (La,Sr)(Ga,Mg)O3-δ химически инертен по отношению к ряду таких перспективных электродных материалов, как ферро-молибдат стронция, феррит лантана-стронция, манганит лантана-стронция, ферро-кобальтит лантана, которые могут применяться в твердооксидных электрохимических устройствах.

Известные из уровня техники электролитные материалы на основе (La,Sr)(Ga,Mg)O3-δ отличаются подходами к модификации структуры, включающими изменение соотношения Sr и Mg в своих подрешетках, дополнительное допирование по подрешеткам, создание дефицита или избытка в подрешетках, а также добавление спекающей добавки на стадии формирования электролитного материала.

В работе [http://dx.doi.org/10.1016/j.ceramint.2013.12.056] описано получение электролитного материала на основе (La,Sr)(Ga,Mg)O3-δ химического состава La0.8Sr0.2Ga0.8Mg0.2O3-δ с помощью гомогенного осаждения этиленгликолем и мочевиной. После спекания при температуре 1400°С получен керамический материал с относительной плотностью 99%, характеризующийся проводимостью 0.056 См/см при температуре 800°С в атмосфере воздуха.

В работе [http://dx.doi.org/10.1149/1.1393885] описан синтез ряда материалов на основе (La,Sr)(Ga,Mg)O3-δ с допированием по В подрешетке катионами Со и Fe глицин-нитратным методом. Относительная плотность полученных керамических образцов достигала 97% при температуре спекания 1600°С. Самые высокие проводящие свойства продемонстрировали материалы химического состава La0.8Sr0.2Ga0.32Mg0.08Co0.6O3-δ и La0.8Sr0.2Ga0.32Mg0.08Fe0.6O3-δ, значение проводимости которых составило 196.53 См/см и 27.68 См/см при температуре 800°С в атмосфере воздуха, соответственно. Высокий уровень допирования катионами с переменной степенью окисления приводит к значительному увеличению доли электронной проводимости, что может привести к значительным потерям энергии при использовании таких материалов в качестве электролита.

В работе [https://doi.org/10.1016/j.solidstatesciences.2010.10.020] описано получение электролитного материала состава (La0.9Sr0.1)xGa0.8Mg0.2O3-δ, где х=0.97÷1.03. Этот керамический материал, полученный золь-гель методом, обладает относительной плотностью 93% при температуре спекания 1400°С. Состав с избытком по А подрешетке показал наибольшее значение проводимости 0.052 См/см при температуре 800°С в атмосфере воздуха, однако такое искажение решетки ведет к появлению примесных низкопроводящих фаз LaSrGa3O7 и La4Ga2O9, которые со временем могут ухудшить проводимость получаемого материала.

В работе [http://dx.doi.org/10.1016/j.ssi.2004.06.002] описано получение электролитного материала состава La0.8Sr0.2Ga0.8Mg0.2O3-δ с использованием спекающей добавки - оксида алюминия, при этом необходимо отметить, что добавление любого количества оксида алюминия ведет к снижению общей проводимости, но при этом уменьшает размер зерна полученного электролитного керамического материала.

Таким образом, электрохимические и эксплуатационные характеристики известных электролитных материалов на основе (La,Sr)(Ga,Mg)O3-δ, полученных известными способами, не позволяют эффективно преобразовывать энергию окисления топлива при их использовании в электрохимических устройствах.

Задача настоящего изобретения заключается в разработке способа получения электролитного материала на основе (La,Sr)(Ga,Mg)O3-δ, позволяющего эффективно преобразовывать энергию окисления топлива при их использовании в электрохимических устройствах.

Для этого предложен способ получения электролитного материала на основе (La,Sr)(Ga,Mg)O3-δ, характеризующийся тем, что методом твердофазного синтеза из порошковой смеси, содержащей оксид лантана, оксид галлия, карбонат стронция, оксид магния и оксид железа (III) в массовом соотношении 57.26:25.32:11.16:3.18:3.08 соответственно, с обжигом при температуре 1000°С с последующей гомогенизацией в планетарной мельнице при скорости 250 об/мин в течение 1 ч. получают порошок химического состава (La0.8Sr0.2)0.98Ga0.7Fe0.1Mg0.2O3-δ, в который вводят 0.5 мас. % оксида железа (III) и после гомогенизации при тех же условиях спекают при температуре 1450°С в течение 6 ч.

Дополнительное допирование синтезируемого материала (La0.8Sr0.2)0.98Ga0.7Fe0.1Mg0.2O3-δ, по В подрешетке катионами железа способствует увеличению его электронной проводимости, что в свою очередь приводит к появлению альтернативного пути протекания электрохимической реакции на двухфазной границе. Кроме того, использование катиона железа в качестве допанта обусловлено его более выраженной стойкостью в восстановительной атмосфере по сравнению с остальными представителями триады железа. Создание дефицита по А подрешетке вносит дополнительную разупорядоченность в структуру получаемого материала, способствующую увеличению его проводимости, а использование спекающей добавки позволяет снизить температуру образования монофазной и газоплотной керамики.

Технический результат, достигаемый при использовании изобретения, заключается в получении электролитного материала с повышенной проводимостью за счет увеличения разупорядоченности структуры получаемого материала, небольшого увеличения доли электронной проводимости и повышения плотности материала при низких температурах спекания.

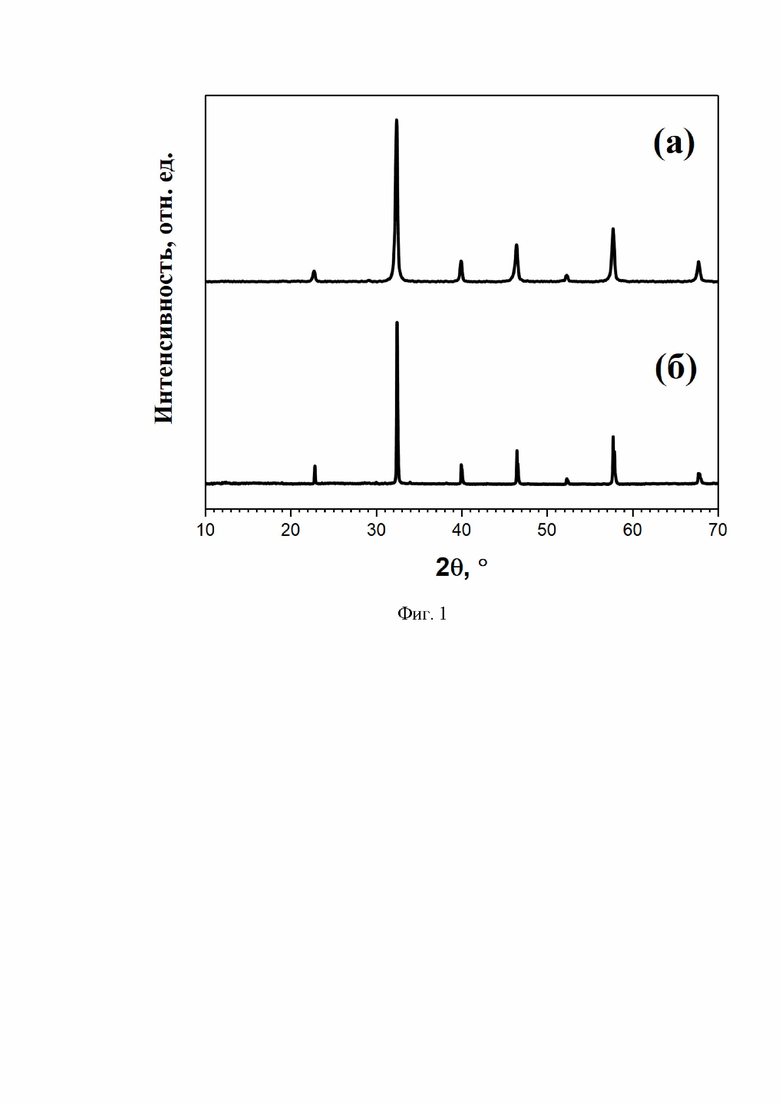

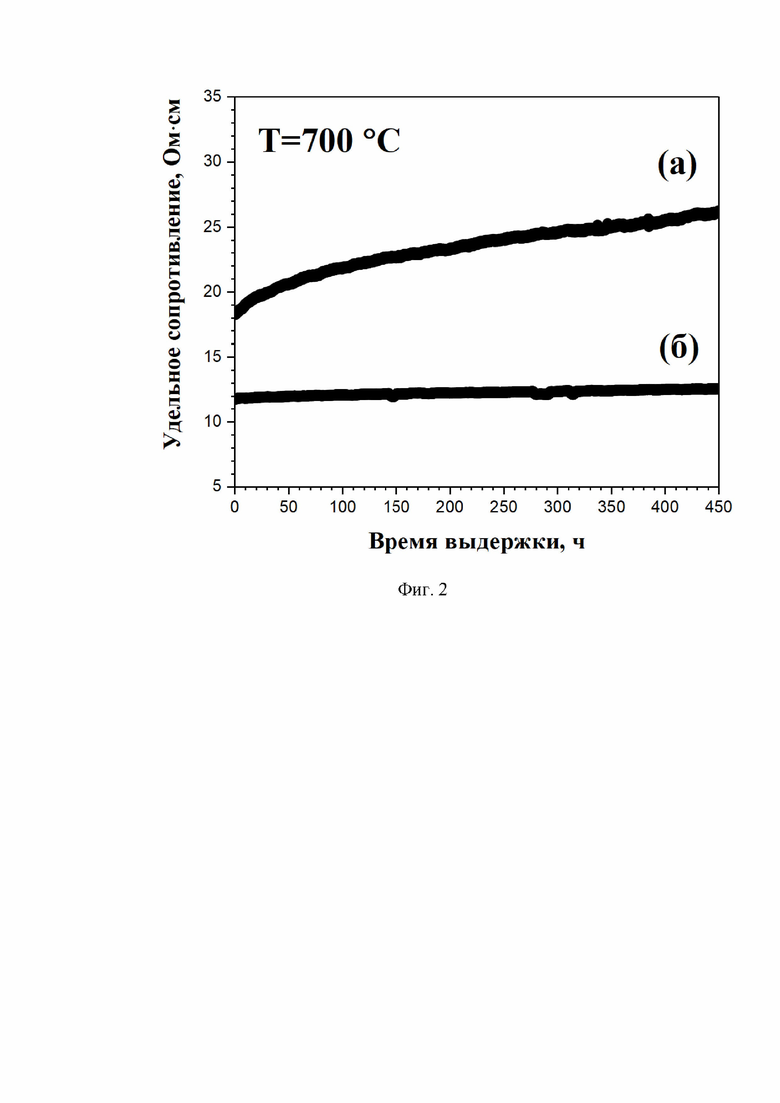

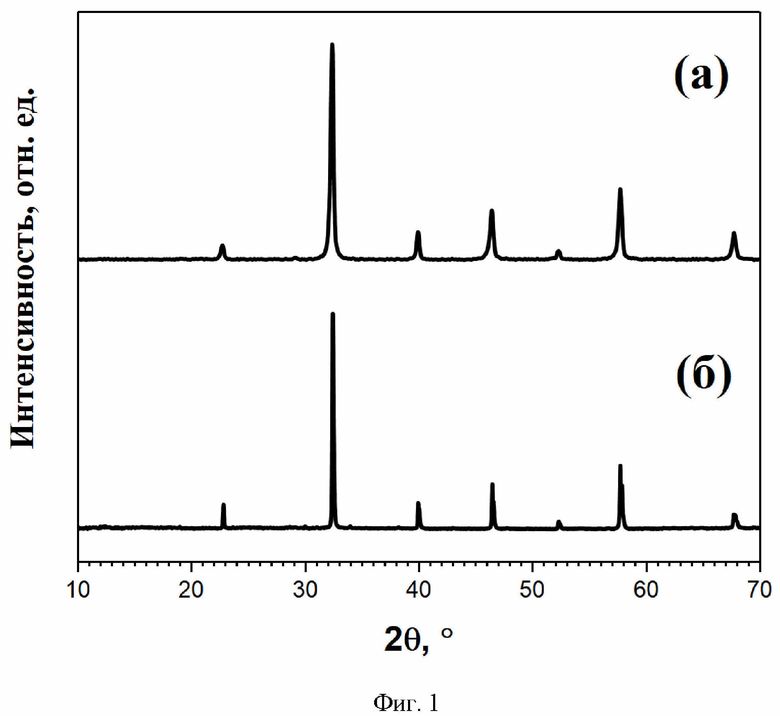

Изобретение иллюстрируется таблицей, содержащей данные по фазовому составу образцов полученного электролитного материала и значениям его проводимости в атмосфере воздуха и влажного водорода при температуре от 550-800°С, а также рисунками, где на фиг. 1 показаны дифрактограммы образца полученного электролитного материала (а) и после 450 ч его выдержки во влажном водороде при 700°С (б); на фиг. 2 - график удельного сопротивления образца полученного электролитного материала после 450 ч его выдержки при температуре 700°С в атмосфере влажного водорода (а) и воздуха (б).

Для синтеза 10 г заявленного электролитного материала без учета потерь при переходе на следующую технологическую операцию, отбирали навески 6.31 г оксида лантана, 2.79 г оксида галлия, 1.23 г карбоната стронция, 0.35 г оксида магния и 0.34 г оксида железа (III). Методом твердофазного синтеза с обжигом при температуре 1000°С и последующей гомогенизацией в планетарной мельнице при скорости 250 об/мин в течение 1 ч получали порошок химического состава (La0.8Sr0.2)0.98Ga0.7Fe0.1Mg0.2O3-δ, в который вводили 0.5 мас. % оксида железа (III) и после гомогенизации в планетарной мельнице при скорости 250 об/мин в течение 1 ч спекали при температуре 1450°С в течение 6 ч.

Образцы материала, предназначенные для испытаний его электрохимических и эксплуатационных свойств, получали холодным одноосным прессованием с последующим спеканием при температуре не менее 1450°С. Химический состав полученных образцов определяли с помощью атомно-эмиссионного спектрометра с индуктивно связанной плазмой Optima 4300 DV, фазовый состав - с помощью рентгеновского дифрактометра D/MAX-2200, проводимость образцов в различных атмосферах - с помощью цифрового мультиметра 2700 Keithley.

Электролитный материал на основе (La,Sr)(Ga,Mg)O3-δ,, полученный заявленным способом, представляет собой керамический материал без примесных фаз с относительной плотностью не ниже 95% при температуре спекания не ниже 1450°С, значения проводимости которого составляют от 0.056 до 0.247 См/см в диапазоне температур 550-800°С в атмосфере воздуха, и от 0.006 до 0.112 См/см в таком же диапазоне температур в атмосфере влажного воздуха (3 мас. % H2O), с деградацией проводимости спустя 450 ч после первого запуска на 6 и 30% в атмосфере воздуха и влажного водорода, соответственно.

Таким образом, получен электролитный материал на основе (La,Sr)(Ga,Mg)O3-δ,, характеризующийся высокими значениями проводимости в атмосферах воздуха и влажного водорода, проявляющий высокую стабильность при длительной выдержке в восстановительной и окислительной атмосферах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Твердооксидный протонпроводящий материал | 2017 |

|

RU2681947C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2356132C2 |

| Единичная трубчатая топливная ячейка с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в смеси с водяным паром и/или углекислым газом | 2020 |

|

RU2737534C1 |

| Состав высокотемпературного герметика для электрохимических устройств с твердым электролитом на основе галлата лантана | 2016 |

|

RU2650977C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДОПРОВОДЯЩЕЙ КЕРАМИКИ НА ОСНОВЕ ГАЛЛАТА ЛАНТАНА | 2009 |

|

RU2387052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КАТОДНЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАНГАНИТА ЛАНТАНА-СТРОНЦИЯ | 2014 |

|

RU2542752C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2399996C1 |

| Твердооксидный электролитный материал с протонной проводимостью на основе индата бария-лантана BaLa2In2O7, допированного стронцием и кальцием | 2023 |

|

RU2807442C1 |

| Твердооксидный электролитный материал с протонной проводимостью на основе индата бария-лантана BaLa2In2O7, допированного стронцием и магнием | 2023 |

|

RU2806785C1 |

Изобретение относится к получению электролитного материала с кислород-ионной проводимостью на основе (La,Sr)(Ga,Mg)O3-δ, который может быть использован для формирования электролитного слоя в твёрдооксидных электрохимических устройствах. Способ характеризуется тем, что методом твердофазного синтеза с обжигом при температуре 1000°С и последующей гомогенизацией в планетарной мельнице при скорости 250 об/мин в течение 1 ч получают порошок химического состава (La0,8Sr0,2)0,98Ga0,7Fe0,1Mg0,2O3-δ, в который вводят 0,5 мас.% оксида железа (III) и после гомогенизации при тех же условиях спекают при температуре 1450°C в течение 6 ч. Техническим результатом являются высокие значения проводимости в атмосферах воздуха и влажного водорода, высокая стабильность при длительной выдержке в восстановительной и окислительной атмосферах. 2 ил.

Способ получения электролитного материала на основе (La,Sr)(Ga,Mg)O3-δ, характеризующийся тем, что методом твердофазного синтеза из порошковой смеси, содержащей оксид лантана, оксид галлия, карбонат стронция, оксид магния и оксид железа (III) в массовом соотношении 57,26:25,32:11,16:3,18:3,08 соответственно, с обжигом при температуре 1000°С с последующей гомогенизацией в планетарной мельнице при скорости 250 об/мин в течение 1 ч получают порошок химического состава (La0,8Sr0,2)0,98Ga0,7Fe0,1Mg0,2O3-δ, в который вводят 0,5 мас.% оксида железа (III) и после гомогенизации при тех же условиях спекают при температуре 1450°С в течение 6 ч.

| Твердый электролит на основе сложных оксидов висмута в системе CaO-BiO-FeO и способ их получения | 2016 |

|

RU2619907C1 |

| JP 2004355928 A, 16.12.2004 | |||

| JP 2005019306 A, 20.01.2005 | |||

| Установка для сушки образцов волокнистого материала | 1987 |

|

SU1560951A1 |

| JP 2007095673 A, 12.04.2007. | |||

Авторы

Даты

2025-02-06—Публикация

2024-06-03—Подача