Область техники, к которой относится настоящее изобретение

[0001] Настоящая заявка относится к области технологии производства материалов пластинчатой формы на автоматизированных производственных линиях и, в частности, относится к производственной линии сварных труб с множеством сварочных швов, подходящей для производства широких материалов пластинчатой формы.

Предшествующий уровень техники настоящего изобретения

[0002] В современной области техники высокочастотной производственной линии сварных труб труба разработаны и стали весьма распространенными производственные линии на основании материалов пластинчатой формы с традиционной шириной пластин, представляющие собой технологию производственной линии для переработки материалов пластинчатой формы с шириной, существующей на рынке, в непрерывные материалы трубчатой формы. Однако если заказчикам требуются непрерывные материалы трубчатой формы, имеющие больший диаметр, существующая производственная линия прямошовных стальных труб не может производить такие материалы. Современный способ переработки для производства материалов трубчатой формы большого диаметра на рынке, как правило, представляет собой сворачивание непрерывной стальной пластины в спиральную рулонную форму с последующей сваркой материала в спиральной рулонной форме с промежутками посредством сварочной машины с образованием материала, имеющего большой диаметр. Однако в результате этого на материале большого диаметра получается сварочный шов спиральной формы, что производит значительное воздействие на прочность материала большого диаметра. В целях решения такой технической проблемы стала неизбежной тенденция к разработке производственной линии сварных труб с множеством сварочных швов, которая может производить материал большого диаметра посредством использования технологии прямошовных сварных стальных труб.

Краткое раскрытие настоящего изобретения

Технические проблемы

[0003] Согласно вариантам осуществления предложена эффективная производственная линия сварных труб с множеством сварочных швов шаблонной конструкции, которая улучшает исходное состояние разматывающего устройства и предусматривает по меньшей мере одно дополнительное разматывающее устройство на основании исходного единственного разматывающего устройства, причем каждое разматывающее устройство содержит рулонный полосовой материал, и рулонные полосовые материалы, которые могут разматываться, соответственно, посредством разматывающих устройств, могут затем соединяться в боковом направлении и прижиматься встык друг к другу под действием прижимного роликового устройства и могут свариваться посредством сварочного устройства с образованием более широкого непрерывного материала пластинчатой формы.

Технические решения

[0004] В частности, согласно одному аспекту предложена производственная линия сварных труб с множеством сварочных швов для переработки непрерывного материала пластинчатой формы w в непрерывный материал трубчатой формы gw посредством роликового блока z, причем производственная линия отличается тем, что она содержит первое разматывающее устройство k1, на которое помещается первый рулонный полосовой материал jw1, и второе разматывающее устройство k2, на которое помещается второй рулонный полосовой материал jw2, при этом первый рулонный полосовой материал jw1 содержит первую сварочную кромку jw1b, и второй рулонный полосовой материал jw2 содержит вторую сварочную кромку jw2b; производственная линия дополнительно содержит прижимное роликовое устройство у и сварочное устройство h, причем первое разматывающее устройство k1 и второе разматывающее устройство k2 выполнены с возможностью размотки первого рулонного полосового материала jwl и второго рулонного полосового материала jw2, соответственно, и определяют угол между размотанными частями первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2, при этом первая сварочная кромка jw1b и вторая сварочная кромка jw2b отделены друг от друга, прижимное роликовое устройство у выполнено с возможностью соединения в боковом направлении размотанных частей первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 друг с другом и прижимает встык первую сварочную кромку jw1b и вторую сварочную кромку jw2b друг к другу, и сварочное устройство h выполнено с возможностью сварки первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 с образованием непрерывного материала пластинчатой формы w.

[0005] Согласно одному аспекту первого варианта осуществления настоящего изобретения дополнительно предложено снимающее заусенцы устройство m, которое расположено ниже по потоку относительно сварочного устройства h и выполнено с возможностью удаления сварочных выступов, которые оставляет сварочное устройство h на непрерывном материале пластинчатой формы w.

[0006] Согласно одному аспекту первого варианта осуществления настоящего изобретения дополнительно предложено первое кромкоочищающее устройство q1, которое расположено между первым разматывающим устройством k1 и прижимным роликовым устройством у, и при этом первое кромкоочищающее устройство q1 выполнено с возможностью резки первой сварочной кромки jw1b, чтобы сделать ее плоской.

[0007] Согласно одному аспекту первого варианта осуществления настоящего изобретения дополнительно предложено второе кромкоочищающее устройство q2, которое расположено между вторым разматывающим устройством k2 и прижимным роликовым устройством у, и при этом второе кромкоочищающее устройство q2 выполнено с возможностью резки второй сварочной кромки jw2b, чтобы сделать ее плоской.

[0008] Согласно одному аспекту первого варианта осуществления настоящего изобретения первая плоская поверхность 1, образованная в результате намотки первой сварочной кромки jw1b первого рулонного полосового материала jwl, помещенного на первое разматывающее устройство kl, располагается напротив второй плоской поверхности 2, образованной в результате намотки второй сварочной кромки jw2b второго рулонного полосового материала jw2, помещенного на второе разматывающее устройство k2.

[0009] Согласно одному аспекту второго варианта осуществления настоящего изобретения дополнительно предложено третье разматывающее устройство k3, на которое помещается третий рулонный полосовой материал jw3, при этом третий рулонный полосовой материал jw3 содержит четвертую сварочную кромку jw3b2, второй рулонный полосовой материал jw2 дополнительно содержит третью сварочную кромку jw2b2, и третья сварочная кромка jw2b2 может прижиматься встык к четвертой сварочной кромке jw3b2.

Краткое описание фигур

[0010] Признаки, преимущества и технические эффекты примерных вариантов осуществления настоящего изобретения будут описаны ниже со ссылкой на сопровождающие фигуры.

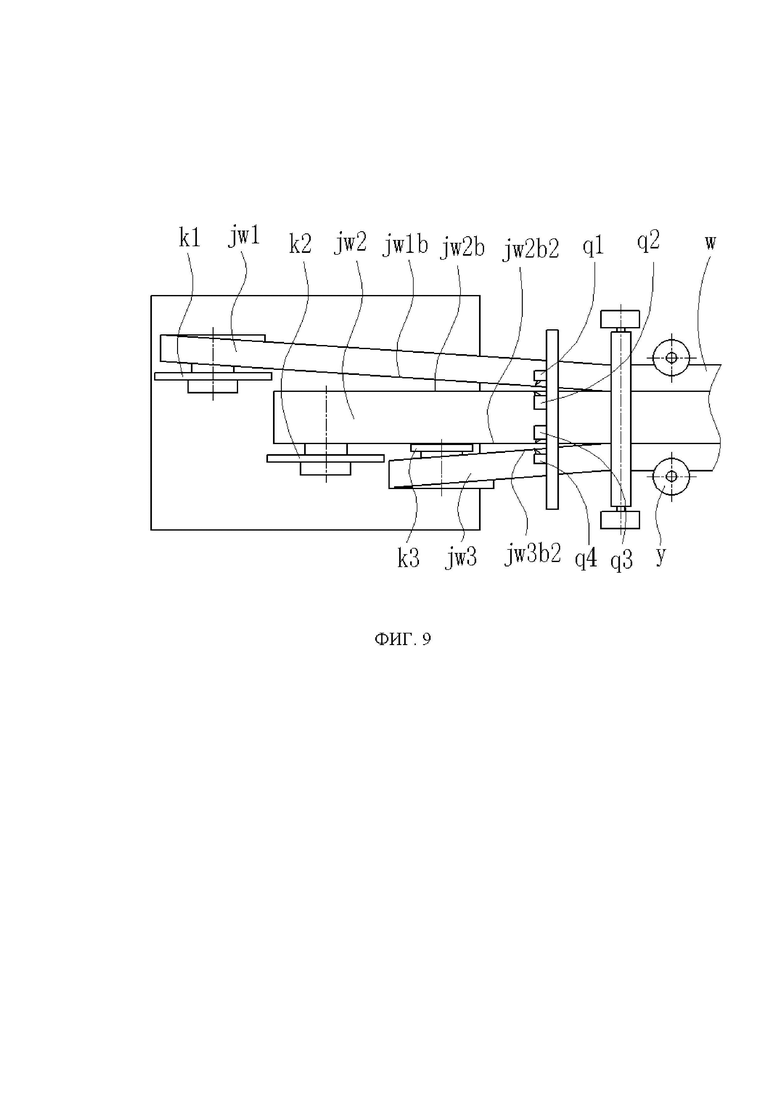

[0011] Описание условных обозначений: непрерывный материал пластинчатой формы w, непрерывный материал трубчатой формы gw, роликовый блок z, первое разматывающее устройство k1, второе разматывающее устройство k2, первый рулонный полосовой материал jw1, первая сварочная кромка jw1b, первое кромкоочищающее устройство q1, первая плоская поверхность 1, второй рулонный полосовой материал jw2, вторая сварочная кромка jw2b, второе кромкоочищающее устройство q2, вторая плоская поверхность 2, третья сварочная кромка jw2b2, третий кромкоочищающее устройство q3, прижимное роликовое устройство y, сварочное устройство h, снимающее заусенцы устройство m, третье разматывающее устройство k3, третий рулонный полосовой материал jw3, четвертая сварочная кромка jw3b2 и четвертый кромкоочищающее устройство q4.

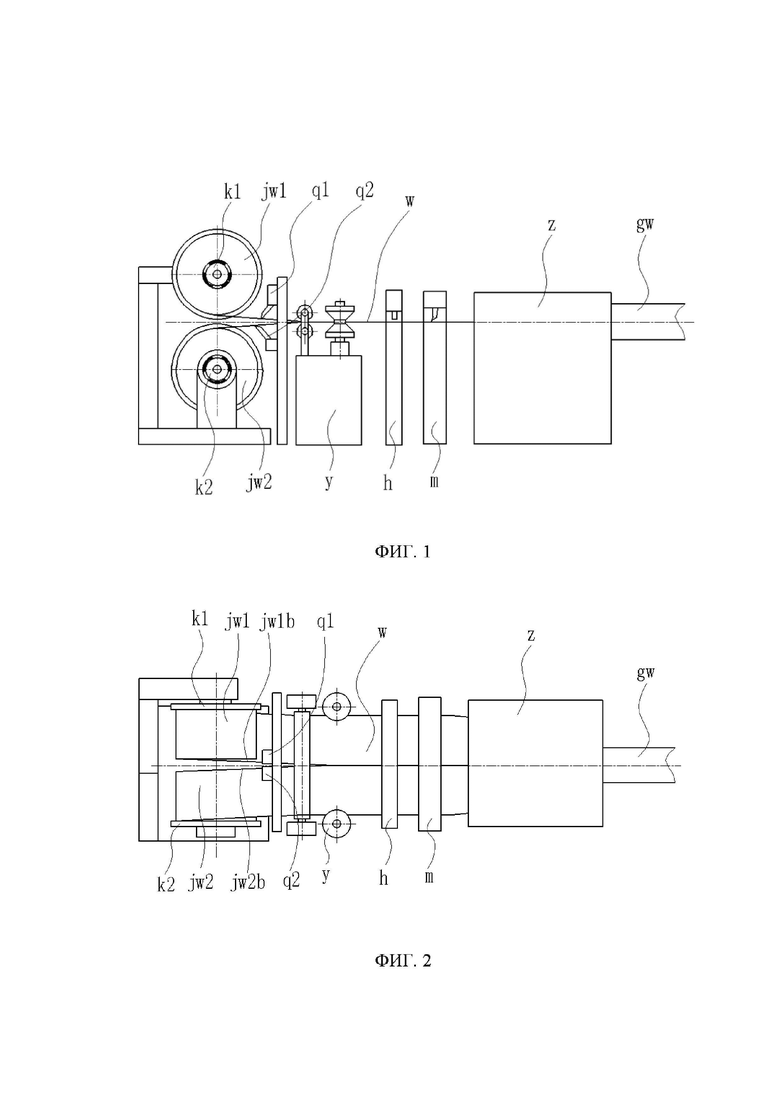

[0012] На фиг. 1 проиллюстрирована основная структурная схематическая диаграмма общей схемы согласно первому варианту осуществления настоящего изобретения.

[0013] На фиг. 2 проиллюстрирована схематическая диаграмма первого варианта осуществления настоящего изобретения на изображении сверху.

[0014] На фиг. 3 проиллюстрирована схематическая диаграмма другой реализации первого варианта осуществления настоящего изобретения.

[0015] На фиг. 4 проиллюстрирована схематическая диаграмма следующей вариации первого варианта осуществления настоящего изобретения на изображении сверху.

[0016] На фиг. 5 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения с измененными техническими условиями.

[0017] На фиг. 6 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения на изображении сбоку.

[0018] На фиг. 7 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения.

[0019] На фиг. 8 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения на изображении сверху.

[0020] На фиг. 9 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения с измененными техническими условиями.

[0021] На сопровождающих фигурах одинаковые компоненты представлены с одинаковыми условными обозначениями. Сопровождающие фигуры не должны обязательно соответствовать действительному масштабу.

Подробное раскрытие вариантов осуществления настоящего изобретения

[0022] Далее дополнительно представлены возможности реализации осуществления настоящего изобретения, которые подробно описаны в сочетании с сопровождающими фигурами и вариантами осуществления. Это подробное описание и сопровождающие фигуры следующих вариантов осуществления используются в качестве примерной иллюстрации принципа настоящего изобретения, но при этом они не предназначаются для ограничения объема настоящего изобретения; таким образом, настоящее изобретение не ограничивается описанными предпочтительными вариантами осуществления, и объем настоящего изобретения определяется формулой изобретения.

[0023] В описании вариантов осуществления настоящего изобретения следует отметить, что, если не указано иное условие, термины «перпендикулярный» и «параллельный» не только абсолютно означают «перпендикулярный» и «параллельный» в математическом смысле, но также могут быть поняты как «приблизительно перпендикулярный» и «приблизительно параллельный».

[0024] На фиг. 1 проиллюстрирована основная структурная схематическая диаграмма общей схемы первого варианта осуществления настоящего изобретения.

[0025] На фиг. 2 проиллюстрирована схематическая диаграмма первого варианта осуществления настоящего изобретения на изображении сверху.

[0026] Как проиллюстрировано на фиг. 1 и 2, согласно настоящему варианту осуществления предложена эффективная производственная линия сварных труб с множеством сварочных швов простой конструкции, которая улучшает исходное состояние разматывающего устройства, а также предложено по меньшей мере одно дополнительное разматывающее устройство на основании исходного единственного разматывающего устройства, при этом каждое разматывающее устройство содержит рулонный полосовой материал, и рулонные полосовые материалы, которые могут разматываться, соответственно, могут затем соединяться в боковом направлении и прижиматься встык друг к другу под действием прижимного роликового устройства, а также могут свариваться посредством сварочного устройства с образованием более широкого непрерывного материала пластинчатой формы. Настоящий вариант осуществления выполнен с возможностью переработки непрерывного материала пластинчатой формы w в непрерывный материал трубчатой формы gw посредством роликового блока z. Согласно настоящему варианту осуществления в конкретной реализации могут присутствовать первое разматывающее устройство k1 и второе разматывающее устройство k2, каждое из которых содержит разматывающий шпиндель для помещения материала. Первый рулонный полосовой материал jw1, который помещается на первое разматывающее устройство k1, может разматываться посредством первого разматывающего устройства k1 в результате вращения его разматывающего шпинделя. Второй рулонный полосовой материал jw2, который помещается на второе разматывающее устройство k2, может разматываться посредством второго разматывающего устройства k2 в результате вращения его разматывающего шпинделя. Первый рулонный полосовой материал jw1 и второй рулонный полосовой материал jw2 представляют собой непрерывные материалы пластинчатой формы, которые образуют спиральные рулоны в форме круглых дисков. Эти материалы пластинчатой формы, которые одновременно проявляют ковкость и пластичность, могут выпускаться в непрерывном режиме в результате вращения размотки рулонных полосовых материалов. Первый рулонный полосовой материал jw1 содержит первую сварочную кромку jw1b, и второй рулонный полосовой материал jw2 содержит вторую сварочную кромку jw2b. Первая плоская поверхность 1, образованная в результате намотки первой сварочной кромки jw1b первого рулонного полосового материала jw1, помещенного на первое разматывающее устройство k1, располагается напротив второй плоской поверхности 2, образованной в результате намотки второй сварочной кромки jw2b второго рулонного полосового материала jw2, помещенного на второе разматывающее устройство k2, при этом определен угол между первым рулонным полосовым материалом jw1 и вторым рулонным полосовым материалом jw2, и первая сварочная кромка jw1b отделена от второй сварочной кромки jw2b. Первое разматывающее устройство k1 и второе разматывающее устройство k2 расположены таким образом, что они обращены друг к другу, и находятся на одном основании. Первое разматывающее устройство k1 может перемещаться перпендикулярно по отношению к первой плоской поверхности 1, и второе разматывающее устройство k2 может перемещаться перпендикулярно по отношению ко второй плоской поверхности 2. В такой конфигурации технические условия первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 могут быть изменены при сохранении неизменного относительного положения между первой сварочной кромкой jw1b первого рулонного полосового материала jw1 и второй сварочной кромкой jw2b второго рулонного полосового материала jw2. Когда ширина первого рулонного полосового материала jw1 или второго рулонного полосового материала jw2 увеличивается или уменьшается, положение стороны первого рулонного полосового материала jw1, таким же образом, как первая плоская поверхность 1, образованная в результате намотки первой сварочной кромки jw1b в направлении ширины изменяется вследствие изменения технических условий первого рулонного полосового материала jw1, и положение стороны второго рулонного полосового материала jw2, таким же образом, как вторая плоская поверхность 2, образованная в результате намотки второй сварочной кромки jw2b в направлении ширины, изменяется вследствие изменения технических условий второго рулонного полосового материала jw2. Посредством взаимодействия с движением первого разматывающего устройства k1 и второго разматывающего устройства k2 по отношению к основанию, может поддерживаться неизменное относительное положение между первой сварочной кромкой jwlb и второй сварочной кромкой jw2b. Первое разматывающее устройство k1 и второе разматывающее устройство k2 могут находиться напротив друг к другу в вертикальном направлении или в горизонтальном направлении. Согласно настоящему варианту осуществления первое разматывающее устройство kl и второе разматывающее устройство k2 располагаются напротив друг к другу в вертикальном направлении, и первый рулонный полосовой материал jwl и второй рулонный полосовой материал jw2 выпускаются в синхронном режиме. Кроме того, дополнительно предусмотрены прижимное роликовое устройство у и сварочное устройство h, причем первое разматывающее устройство kl и второе разматывающее устройство k2 выполнены с возможностью размотки, соответственно, первого рулонного полосового материала jwl и второго рулонного полосового материала jw2 и определяют угол между размотанными частями первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2, и при этом первая сварочная кромка jw1b отделена от второй сварочной кромки jw2b, прижимное роликовое устройство у выполнено с возможностью соединения в боковом направлении размотанных частей первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 друг с другом и прижимает встык первую сварочную кромку jw1b и вторую сварочную кромку jw2b друг к другу, и сварочное устройство h выполнено с возможностью сварки первой сварочной кромки jw1 и второй сварочной кромки jw2 с образованием непрерывного материала пластинчатой формы w с применением первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2. Прижимное роликовое устройство у дополнительно содержит горизонтальный прижимной ролик и вертикальный прижимной ролик. Горизонтальный прижимной ролик может удерживать размотанные части первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 в одной плоскости и располагать первую сварочную кромку jw1b и вторую сварочную кромку jw2b напротив друг к другу. Вертикальный прижимной ролик может прижимать первую сварочную кромку jw1b и вторую сварочную кромку jw2b друг к другу, чтобы упрощать последующую сварку посредством сварочного устройства h с образованием непрерывного материала пластинчатой формы w. Непрерывный материал пластинчатой формы w перерабатывается в непрерывный материал трубчатой формы gw посредством роликового блока z.

[0027] Согласно одному аспекту первого варианта осуществления настоящего изобретения дополнительно предложены первое кромкоочищающее устройство ql и второе кромкоочищающее устройство q2, причем первое кромкоочищающее устройство ql содержит первый краеочищающий резак, и второе кромкоочищающее устройство q2 содержит второй краеочищающий резак. Первое кромкоочищающее устройство ql, которое располагается между первым разматывающим устройством kl и прижимным роликовым устройством y, может обрезать первую сварочную кромку jwlb, чтобы сделать ее плоской. Второе кромкоочищающее устройство q2, которое располагается между вторым разматывающим устройством k2 и прижимным роликовым устройством у, может обрезать вторую сварочную кромку jw2b, чтобы сделать ее плоской. Первая сварочная кромка jwlb и вторая сварочная кромка jw2b, которые обрабатываются посредством первого кромкоочищающего устройства ql и второго кромкоочищающего устройства q2, становятся более плоскими, гладкими и подходящими для сварки посредством сварочного устройства h, и сварочный шов после сварки становится более гладким.

[0028] Согласно одному аспекту первого варианта осуществления настоящего изобретения дополнительно предложено снимающее заусенцы устройство m, которое расположено ниже по потоку относительно сварочного устройства h. Снимающее заусенцы устройство m может удалять сварочные выступы, которые оставляет сварочное устройство h на непрерывном материале пластинчатой формы w.

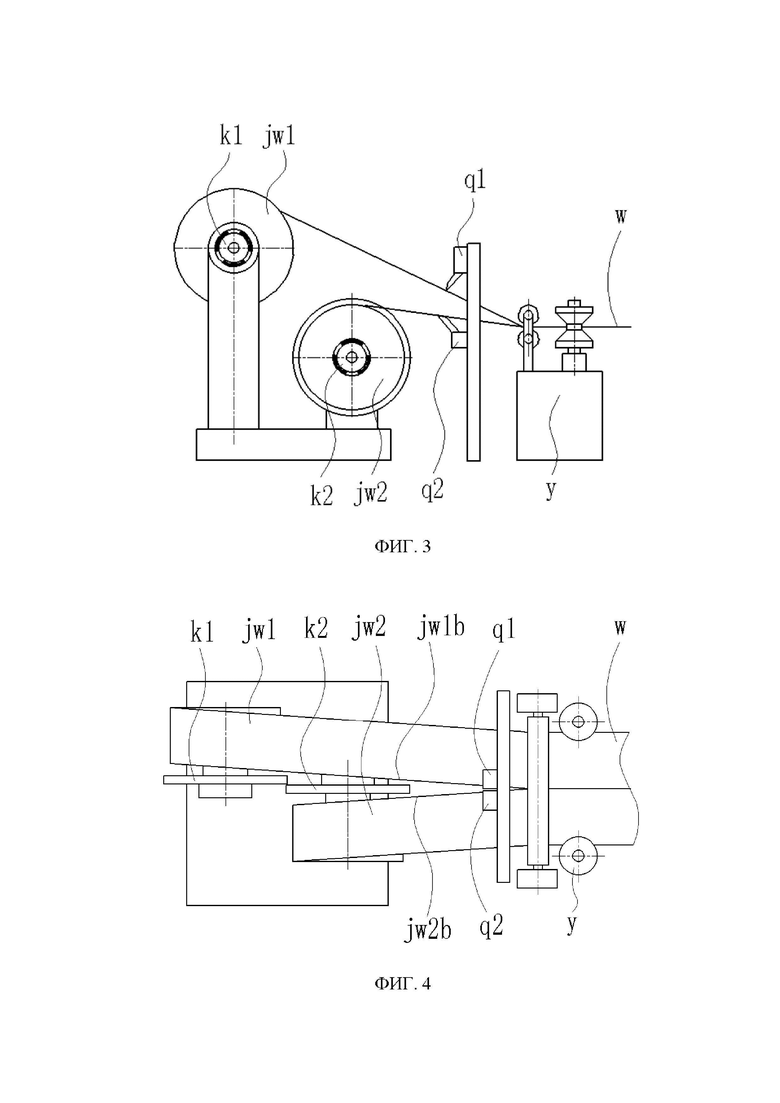

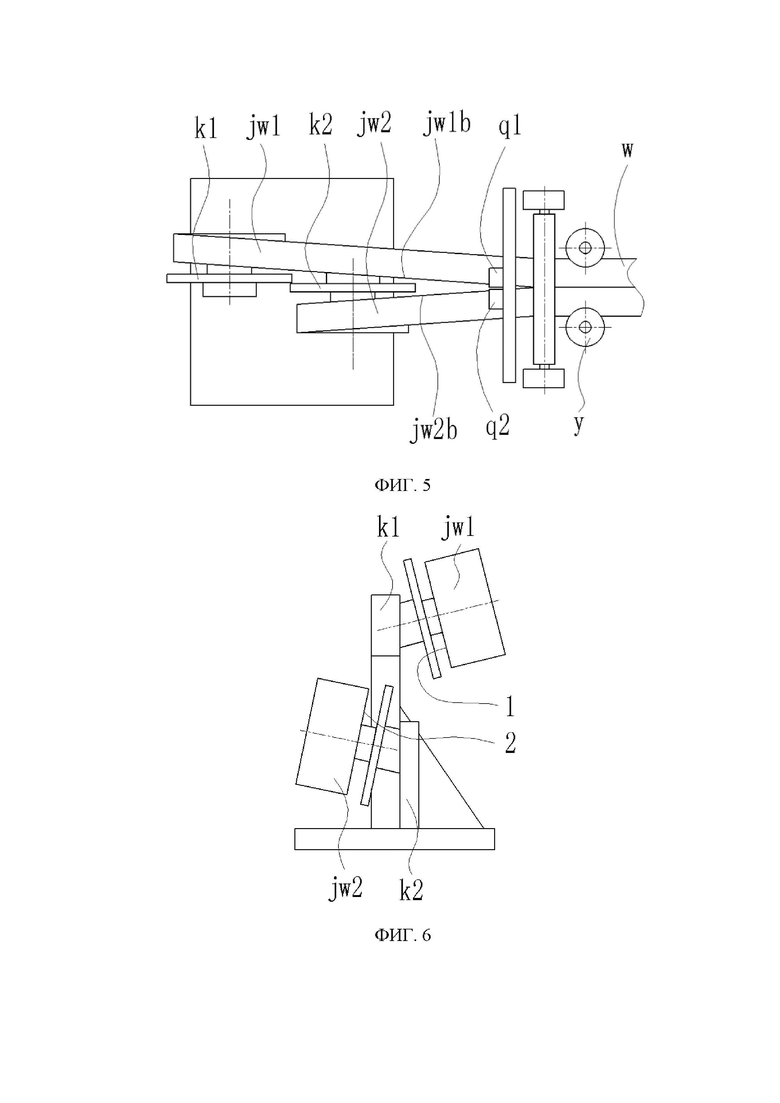

[0029] На фиг. 3 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения.

[0030] На фиг. 4 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения на изображении сверху.

[0031] На фиг. 5 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения с измененными техническими условиями.

[0032] На фиг. 6 проиллюстрирована схематическая диаграмма следующей реализации первого варианта осуществления настоящего изобретения на изображении сбоку.

[0033] Как проиллюстрировано на фиг. 3, 4, 5, и 6, согласно одному аспекту следующей реализации первого варианта осуществления настоящего изобретения конкретный технический признак, который отличается от предшествующего варианта осуществления, заключается в том, что первое разматывающее устройство k1 и второе разматывающее устройство k2 располагаются таким образом, что они обращены друг от друга и при этом находятся на одном основании, и относительное положение между первым разматывающим устройством k1 и основанием и относительное положение между вторым разматывающим устройством k2 и основанием являются стационарными. Благодаря такой конфигурации, без регулирования рабочих положений первого разматывающего устройства k1 и второго разматывающего устройства k2, технические условия первого рулонного полосового материала jw1 и второго рулонного полосового материала jw2 могут изменяться, и при этом остается неизменным относительное положение между первой сварочной кромкой jwlb первого рулонного полосового материала jw1 и второй сварочной кромкой jw2b второго рулонного полосового материала jw2. Когда ширина первого рулонного полосового материала jw1 или второго рулонного полосового материала jw2 увеличивается или уменьшается, положение стороны первого рулонного полосового материала jwl, противоположной по отношению к первой плоской поверхности 1, которая образована в результате намотки первой сварочной кромки jw1b в направлении ширины, изменяется вследствие изменения технических условий первого рулонного полосового материала jw1, и положение стороны второго рулонного полосового материала jw2, противоположной по отношению ко второй плоской поверхности 2, которая образована в результате намотки второй сварочной кромки jw2b в направлении ширины, изменяется вследствие изменения технических условий второго рулонного полосового материала jw2.

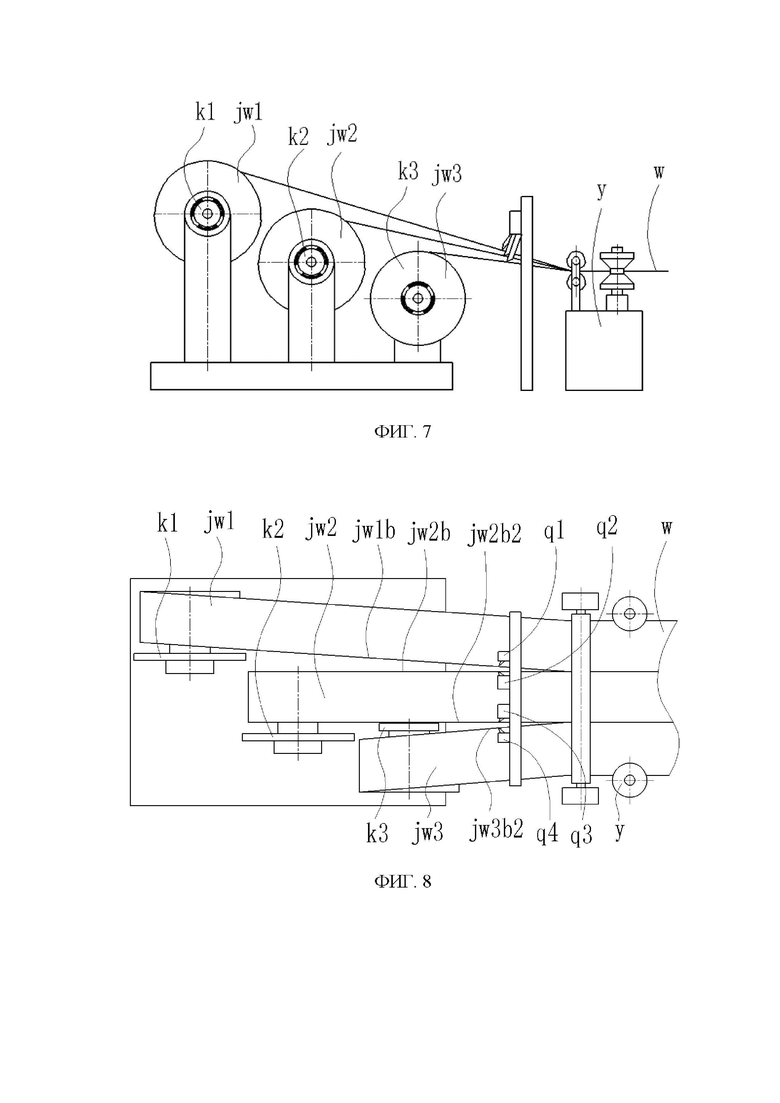

[0034] На фиг. 7 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения.

[0035] На фиг. 8 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения на изображении сверху.

[0036] На фиг. 9 проиллюстрирована схематическая диаграмма второго варианта осуществления настоящего изобретения с измененными техническими условиями.

[0037] Как проиллюстрировано на фиг. 7, 8, и 9, согласно одному аспекту второго варианта осуществления настоящего изобретения конкретный технический признак, который отличается от предшествующего варианта осуществления, заключается в том, что предложено третье разматывающее устройство k3, на которое помещается третий рулонный полосовой материал jw3, причем третий рулонный полосовой материал jw3 содержит четвертую сварочную кромку jw3b2, и второй рулонный полосовой материал jw2 дополнительно содержит третью сварочную кромку jw2b2, которая может прижиматься встык к четвертой сварочной кромке jw3b2. Кроме того, дополнительно предложены третье кромкоочищающее устройство q3 и четвертое кромкоочищающее устройство q4. Третье кромкоочищающее устройство q3 содержит третий краеочищающий резак, который располагается между вторым разматывающим устройством k2 и прижимным роликовым устройством у и может обрезать третью сварочную кромку jw2b2, чтобы сделать ее плоской. Четвертое кромкоочищающее устройство q4 содержит четвертый краеочищающий резак, который располагается между третьим разматывающим устройством k3 и прижимным роликовым устройством у и может обрезать четвертую сварочную кромку jw3b2, чтобы сделать ее плоской.

[0038] Согласно одному аспекту всех представленных выше вариантов осуществления независимое контейнерное устройство для каждого разматывающего устройства может дополнительно присутствовать между каждым разматывающим устройством и прижимным роликовым устройством. Благодаря присутствию этого контейнерного устройства, может быть обеспечено достаточное время для установки на замену нового рулонного полосового материала после того, как используемый рулонный полосовой материал полностью разматывается. Конкретный вариант осуществления определяется следующим образом: достаточный материал содержится в контейнерном устройстве соответствующим образом, и после того, как расходуется материал в разматывающем устройстве, может начинаться использование материала в контейнерном устройстве; таким образом может быть гарантирована непрерывная эксплуатация производственной линии посредством использования контейнерного устройства.

[0039] Согласно одному аспекту всех представленных выше вариантов осуществления сдвиговое стыковое сварочное устройство может дополнительно присутствовать между каждым разматывающим устройством и контейнерным устройством; таким образом, посредством сдвиговой стыковой сварки могут свариваться друг с другом передняя кромка нового рулонного полосового материала и задняя кромка рулонного полосового материала, который уже израсходован, и может быть гарантирована непрерывная эксплуатация производственной линии посредством сдвиговой стыковой сварки.

[0040] Следует понимать, что конкретные варианты осуществления настоящего изобретения в данном описании являются примерными и не должны быть истолкованы в качестве ненадлежащего ограничения объема правовой защиты настоящего изобретения. Объем правовой защиты настоящего изобретения определяется формулой изобретения и распространяется на все варианты осуществления, которые находятся в пределах данного объема, а также соответствующие очевидные эквивалентные вариации.

Предложена производственная линия сварных труб с множеством сварочных швов. Производственная линия содержит первое разматывающее устройство (k1), на которое помещается первый рулонный полосовой материал (jw1), и второе разматывающее устройство (k2), на которое помещается второй рулонный полосовой материал (jw2), причем первый рулонный полосовой материал (jwl) содержит первую сварочную кромку (jw1b), и второй рулонный полосовой материал (jw2) содержит вторую сварочную кромку (jw2b). Производственная линия дополнительно содержит прижимное роликовое устройство (у) и сварочное устройство (h), при этом первое разматывающее устройство (k1) и второе разматывающее устройство (k2) могут разматывать первый рулонный полосовой материал (jw1) и второй рулонный полосовой материал (jw2) соответственно, прижимное роликовое устройство (у) может соединять в боковом направлении размотанные части первого рулонного полосового материала (jw1) и второго рулонного полосового материала (jw2) друг с другом и прижимать встык первую сварочную кромку (jw1b) и вторую сварочную кромку (jw2b) друг к другу, и сварочное устройство (h) может сваривать первый рулонный полосовой материал (jw1) и второй рулонный полосовой материал (jw2) с образованием непрерывного материала пластинчатой формы (w). Дополнительно присутствует множество разматывающих устройств, которые могут соответственно разматывать рулонные полосовые материалы, размотанные материалы могут соединяться в боковом направлении друг с другом, и сварочные кромки могут прижиматься встык друг к другу посредством прижимного роликового устройства, и размотанные материалы могут образовывать более широкий непрерывный материал пластинчатой формы в результате сварки посредством сварочного устройства. Изобретение обеспечивает производственную линию сварных труб с множеством сварочных швов, которая может производить материал большого диаметра посредством использования технологии прямошовных сварных стальных труб. 5 з.п. ф-лы, 9 ил.

1. Производственная линия сварных труб с множеством сварочных швов для переработки непрерывного материала пластинчатой формы (w) в непрерывный материал трубчатой формы (gw) посредством роликового блока (z), причем производственная линия отличается тем, что она содержит первое разматывающее устройство (k1), на которое помещается первый рулонный полосовой материал (jw1), и второе разматывающее устройство (k2), на которое помещается второй рулонный полосовой материал (jw2), причем первый рулонный полосовой материал (jw1) содержит первую сварочную кромку (jw1b), и второй рулонный полосовой материал (jw2) содержит вторую сварочную кромку (jw2b);

при этом производственная линия дополнительно содержит прижимное роликовое устройство (y) и сварочное устройство (h), причем первое разматывающее устройство (k1) и второе разматывающее устройство (k2) выполнены с возможностью размотки первого рулонного полосового материала (jw1) и второго рулонного полосового материала (jw2) соответственно и определяют угол между размотанными частями первого рулонного полосового материала (jw1) и второго рулонного полосового материала (jw2), при этом первая сварочная кромка (jw1b) и вторая сварочная кромка (jw2b) отделены друг от друга, прижимное роликовое устройство (y) выполнено с возможностью соединения в боковом направлении размотанных частей первого рулонного полосового материала (jw1) и второго рулонного полосового материала (jw2) друг с другом и прижимают встык первую сварочную кромку (jw1b) и вторую сварочную кромку (jw2b) друг к другу, и сварочное устройство (h) выполнено с возможностью сварки первого рулонного полосового материала (jw1) и второго рулонного полосового материала (jw2) с образованием непрерывного материала пластинчатой формы (w).

2. Производственная линия сварных труб с множеством сварочных швов по п. 1, причем производственная линия отличается тем, что она дополнительно содержит снимающее заусенцы устройство (m), которое расположено ниже по потоку относительно сварочного устройства (h) и выполнено с возможностью удаления сварочных выступов, которые оставляет сварочное устройство (h) на непрерывном материале пластинчатой формы (w).

3. Производственная линия сварных труб с множеством сварочных швов по п. 2, причем производственная линия отличается тем, что она дополнительно содержит первое кромкоочищающее устройство (q1), которое расположено между первым разматывающим устройством (k1) и прижимным роликовым устройством (y), и при этом первое кромкоочищающее устройство (q1) выполнено с возможностью резки первой сварочной кромки (jw1b), чтобы сделать ее плоской.

4. Производственная линия сварных труб с множеством сварочных швов по п. 3, причем производственная линия отличается тем, что она дополнительно содержит второе кромкоочищающее устройство (q2), которое расположено между вторым разматывающим устройством (k2) и прижимным роликовым устройством (y), и при этом второе кромкоочищающее устройство (q2) выполнено с возможностью резки второй сварочной кромки (jw2b), чтобы сделать ее плоской.

5. Производственная линия сварных труб с множеством сварочных швов по п. 4, отличающаяся тем, что первая плоская поверхность (1), образованная в результате намотки первой сварочной кромки (jw1b) первого рулонного полосового материала (jw1), помещенного на первое разматывающее устройство (k1), располагается напротив второй плоской поверхности (2), образованной в результате намотки второй сварочной кромки (jw2b) второго рулонного полосового материала (jw2), помещенного на второе разматывающее устройство (k2).

6. Производственная линия сварных труб с множеством сварочных швов по п. 1, причем производственная линия отличается тем, что она дополнительно содержит третье разматывающее устройство (k3), на которое помещается третий рулонный полосовой материал (jw3), при этом третий рулонный полосовой материал (jw3) содержит четвертую сварочную кромку (jw3b2), второй рулонный полосовой материал (jw2) дополнительно содержит третью сварочную кромку (jw2b2), и третья сварочная кромка (jw2b2) может прижиматься встык к четвертой сварочной кромке (jw3b2).

| JP 2001170799 A, 26.06.2001 | |||

| CN 203236122 U, 10.06.2013 | |||

| CN 105643111 A, 08.06.2016 | |||

| Зажимной патрон для токарных и сверлильных станков | 1929 |

|

SU17975A1 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОЙ СВАРКИ ПАРАЛЛЕЛЬНЫХ СОЕДИНЕНИЙ | 0 |

|

SU147272A1 |

Авторы

Даты

2025-02-11—Публикация

2023-02-15—Подача