Изобретение касается устройства для разделения материала с тонким пропилом.

Такое устройство известно из DE 4011924 A1, касающегося полотна ленточной пилы. У этого устройства тонкий пропил создается за счет того, что полотно ленточной пилы сужается от толщины полотна, обычно по существу равномерной, в направлении оснований вершин зубьев, и ширина вершин зубьев не больше, чем толщина пильного полотна в пределах равномерной толщины полотна. Но так как обычно пильное полотно должно вестись внутри пропила, оказалось целесообразным вести вслед за пильным полотном в направлении резания расклинивающий нож, который расширяет пропил. Кроме того, расклинивающий нож при эксплуатации должен быть снабжен каналами для охлаждения, во избежание перегрева устройства.

Из уровня техники известно также, что деревянные заготовки и материалы при изготовлении высококачественных готовых продуктов, таких как, например, паркетные ламели или доски для пола, раскраиваются посредством рамных, круглых или ленточных пил. При этом речь идет здесь во всех случаях о форме обработки со снятием стружки или, соответственно, разделении материала со снятием стружки. Круглые пилы работают при этом традиционно с глубинами резания, равными приблизительно 150 мм, в то время как рамные и ленточные пилы работают с глубинами резания, равными приблизительно 300 мм. То есть в рамках известных способов раскроя дерево по существу распиливается. Возможные при этом минимальные пропилы находятся в пределах приблизительно 1,4 мм.

Эти ранее известные технологии изготовления имеют чрезвычайно много недостатков. При производстве обычной паркетной ламели с толщиной 3 мм приблизительно половина применяемого материала в рамках ранее известного способа разделения вследствие проблем значительной ширины пропила и не слишком бережной обработки материала расходуется или, соответственно, превращается в материал древесных отходов в виде стружки и опилочной муки. В случае обработки материалов со снятием стружки при обработке материала существует опасность возникновения трещин, например, при пилении сучков. Соответствующие дефекты должны либо подвергаться трудоемкой дополнительной обработке, либо соответственно обработанные деревянные заготовки отбраковываться как отход. По той же причине невозможно также изготовление особенно тонких ламелей. Ранее известные способы изготовления требуют толщины ламели, равной по меньшей мере 2 мм и больше. Чаще всего такого рода способы разделения не могут применяться для высококачественных деревянных заготовок. В каждом случае требуется очень трудоемкая предварительная и последующая подготовка обрабатываемых заготовок, такая как, например, пропаривание сырой древесины перед обработкой и сушка и выравнивание нанесенной фанеры после обработки. Как правило, для этого применяются специальные фанерострогальные станки.

Кроме того, обычно очень шероховатые поверхности разделения часто должны подвергаться трудоемкой последующей обработке.

Исходя из этого уровня техники должно быть разработано устройство нового типа для разделения материала, в частности, деревянных заготовок, у которого снижен расход ресурсов и, кроме того, также трудоемкость предварительной и последующей обработки значительно ниже.

Решение этой задачи осуществляется посредством устройства по основному пункту формулы изобретения. Предпочтительные варианты осуществления изобретения содержатся в зависимых пп.2-17 формулы изобретения.

В рамках предлагаемого изобретением решения применяется предпочтительно бесконечное шлифовально-пильное полотно, снабженное системой микрозубьев (микровенец) для разделения материала. Система микрозубьев обладает сравнительно малой глубиной резания, так что разделение материала, хотя и происходит резанием, но при истирании в пропиле образуется скорее не стружка, а опилочная мука. Однако существенное преимущество этого разделения заключается, в частности, в том, что пропил значительно уменьшен, потому что система зубьев (зубчатый венец) в направлении резания заточена поочередно с правой и с левой стороны для образования режущей микрокромки, и при этом пропил обрабатывается в направлении резания поочередно и вместе с тем в процессе его резания, то есть одновременно с правой и с левой стороны. Эта система микрозубьев позволяет также работать с пильным полотном со значительно уменьшенной толщиной. Поэтому в результате пропил может быть выполнен значительно более узким, и результирующая потеря материала вследствие разделения материала значительно уменьшаться. Поверхность резания обработана значительно точнее (тоньше) и чаще всего образует уже пригодную к склеиванию поверхность, так как речь идет фактически скорее о шлифованной поверхности, которая в обычных случаях применения не требует последующей обработки. Кроме того, могут изготавливаться ламели с толщиной от 0,2 мм, то есть, например, с помощью устройства нового типа возможно резание фанер (шпона).

В предпочтительно усовершенствованном варианте осуществления микрозубья в направлении резания расположены в шахматном порядке (разведены в разные стороны) друг относительно друга, так чтобы было образовано разведенное бесконечное пильное полотно. Благодаря этому пропил расширен по сравнению с пильным полотном, так что исключено застревание бесконечного пильного полотна при эксплуатации.

В конкретном варианте осуществления шаг зуба системы микрозубьев составляет от 0,5 до 2 мм и дно впадины имеет глубину, равную ≤1,5 мм.

В предпочтительном варианте осуществления изобретения нового типа система микрозубьев шлифовально-пильного полотна применяется в сочетании с измененным углом резания, так что система микрозубьев установлена относительно пильного полотна таким образом, что получается угол резания, равный предпочтительно от 40° до 60° относительно поверхности предназначенного для разделения материала, в то время как при изложенных во введении, ранее известных способах угол резания обычно составляет приблизительно 90°.

Другой вклад в бережное разделение материала и, в частности, в реализацию тонких пропилов заключается в том, что выступающая относительно пильного полотна часть режущих кромок микрозубьев составляет только несколько десятых миллиметра, предпочтительно 1/10 мм. Если исходить из также уменьшенной толщины пильного полотна, равной 0,3 мм, то при этом варианте осуществления получается минимальный пропил шириной 0,4 мм, который может реализовываться с помощью предлагаемого изобретением устройства, в отличие от уровня техники.

Вследствие уже упомянутой малой толщины пильного полотна целесообразно соединять концы пильного полотна для получения бесконечного пильного полотна иначе, чем до сих пор, потому что вследствие малой толщины материала традиционный сварной шов не мог бы выдерживать возникающие усилия натяжения. Поэтому концы пильного полотна у предлагаемого изобретением устройства сначала соединяются друг с другом зубчатым соединением с геометрическим замыканием, причем в этой связи зарекомендовало себя зубчатое соединение «ласточкин хвост», а затем для образования соединения с замыканием материала свариваются. При этом следует предпочитать лазерный способ сварки, так как должно создаваться соединение, способное нести особенно высокие нагрузки.

Чтобы обеспечить возможность практически шлифующего разделения материала, требуется очень компактное расположение уже упомянутой системы микрозубьев. Обычное расстояние между зубьями системы микрозубьев составляет менее 1 мм. Это ставит также новые требования к требующейся во время процесса очистке пильного полотна. У традиционных ленточных пил просто осуществляется отсос, при этом возникающие при разделении материала опилки после выхода из пропила, предназначенного для разделения материала, вытягиваются по соответствующим вытяжным каналам. На обработанных деревянных заготовках находится только прилипший вследствие завихрения и статического прилипания остаток, так что цех через регулярные промежутки времени дополнительно подвергается общей чистке. Этот способ у применяемой теперь системы микрозубьев недостаточен. В отличие от традиционного разделения материала, вместо опилок образуется скорее опилочная мука или, соответственно, шлифовальная мука. В компактной системе зубьев на имеющем компактные размеры, расположенным между зубьями дне впадины оставалась бы слишком большая доля опилочной муки, что при повторном резании приводило бы к нагреву пильного устройства и в итоге к разрушению системы микрозубьев. В этой связи оказалось предпочтительно, когда вместо уже упомянутых вытяжных каналов с устройством согласовано устройство обдува, таким образом, что на систему микрозубьев при выходе из пропила, предназначенного для разделения материала, может таким образом подаваться смесь воды и воздуха и благодаря этому надежно удаляться прилипающая опилочная мука.

В другом варианте осуществления изобретения, кроме того, целесообразно, когда с задней кромки пильного полотна согласовано другое устройство обдува, которое тоже подает соответствующую смесь воды и воздуха предпочтительно с высоким давлением в пропил, тоже чтобы освободить его от остатков практически шлифующего разделения материала.

В предпочтительном варианте осуществления изобретения оба устройства обдува соединены с одним общим узлом снабжения и/или узлом управления, так что загрузка устройств обдува уже упомянутой смесью воды и воздуха и создание давления может осуществляться синхронизированно и с помощью общих узлов.

В другом варианте осуществления в направлении отражения смеси воды и воздуха, нанесенной на пильное полотно или, соответственно, на предназначенный для разделения материал, расположено сборное устройство для приема смеси воды и опилочной муки с древесными отходами, причем после этого сборного устройства в направлении стекания смеси воды и опилочной муки идеальным образом подключен фильтрующий элемент для предварительной очистки.

В другом усовершенствованном варианте осуществления изобретения ведение заготовки должно также адаптироваться к реализованной с помощью этого способа повышенной точности резания и достижимым меньшим допускам. В этой связи оказалось предпочтительно, когда для обычного ленточного или цепного транспортера дополнительно предусмотрены вакуумные сопла таким образом, чтобы каждая предназначенная для обработки заготовка посредством вакуума фиксировалась в плоскости обработки и затем двигалась относительно пильного полотна.

Благодаря реализованному посредством вакуума давлению прижатия обеспечено плоское прилегание заготовки даже при меньших толщинах материала. Соответствующее ведение посредством вакуума очень целесообразно, например, при изготовлении шпона.

В другом варианте осуществления для роликового или цепного транспортера предусмотрен поворотный механизм, посредством которого обеспечено, чтобы предназначенные для разделения заготовки подводились к пильному полотну таким образом, чтобы угол входа системы микрозубьев в предназначенную для разделения заготовку мог бесступенчато регулироваться в пределах от 60° до 90°.

Для случая, когда предлагаемое изобретением пильное полотно с системой микрозубьев выполнено в виде бесконечной ленты, эта бесконечная лента направляется посредством двух находящихся на расстоянии друг от друга роликов ленточной пилы, причем по меньшей мере один из этих двух роликов ленточной пилы является приводным.

Впрочем, уже упомянутая повышенная точность изготовления требует при этом, чтобы положение ленточной пилы относительно роликов ленточной пилы контролировалось посредством сенсорики оптически или гаптически, и в зависимости от этого результата измерения после сравнения фактического и номинального значений посредством соответствующего установочного устройства мог автоматически подстраиваться наклон по меньшей мере одного ролика ленточной пилы.

Кроме того, оказалось предпочтительно, когда контролируется ход ленты пилы вперед или, соответственно, ленточный транспортер снабжен защитой от обратного хода. Вследствие малой глубины пильного зуба, составляющей только несколько миллиметров, предпочтительно один миллиметр, движение назад ленты пилы только на один миллиметр уже повредило бы соответствующий упомянутый минизуб. Соответственно этому необходимы соответствующие меры защиты.

В альтернативном варианте осуществления лента пилы, снабженная системой микрозубьев, может также зажиматься в пильной раме вертикально и использоваться в так называемой пилораме.

Ниже изобретение поясняется подробнее на одном из примеров осуществления, только схематично изображенном на чертеже.

Показано:

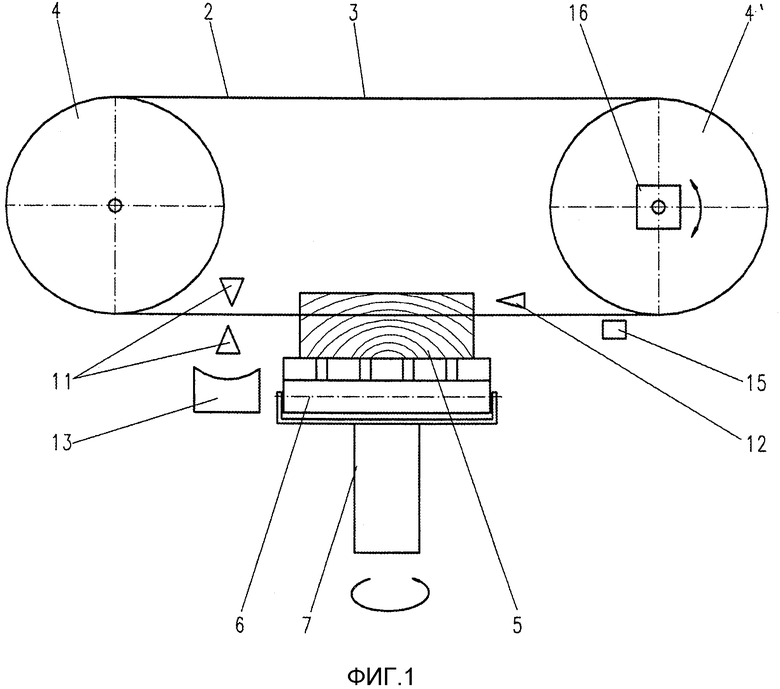

фиг.1: устройство для разделения материала, изображенное на общем виде;

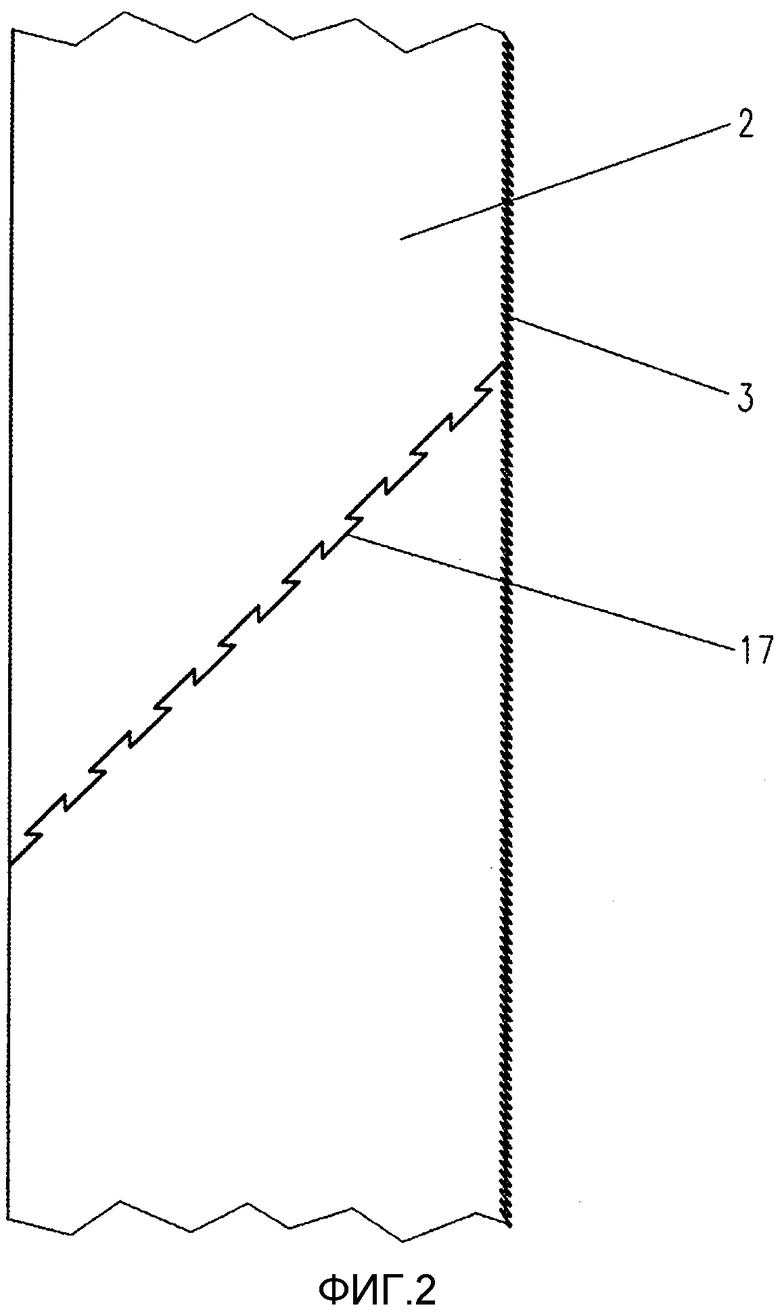

фиг.2: пильное полотно устройства в соответствии с фиг.1 на детальном виде;

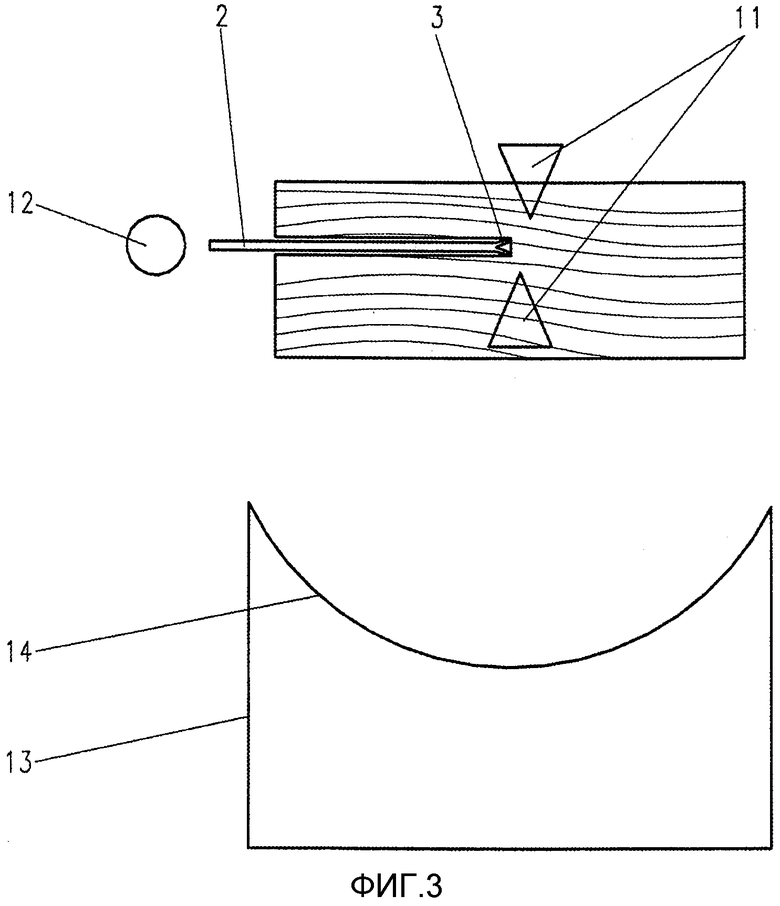

фиг.3: устройство обдува устройства в соответствии с фиг.1 на детальном виде;

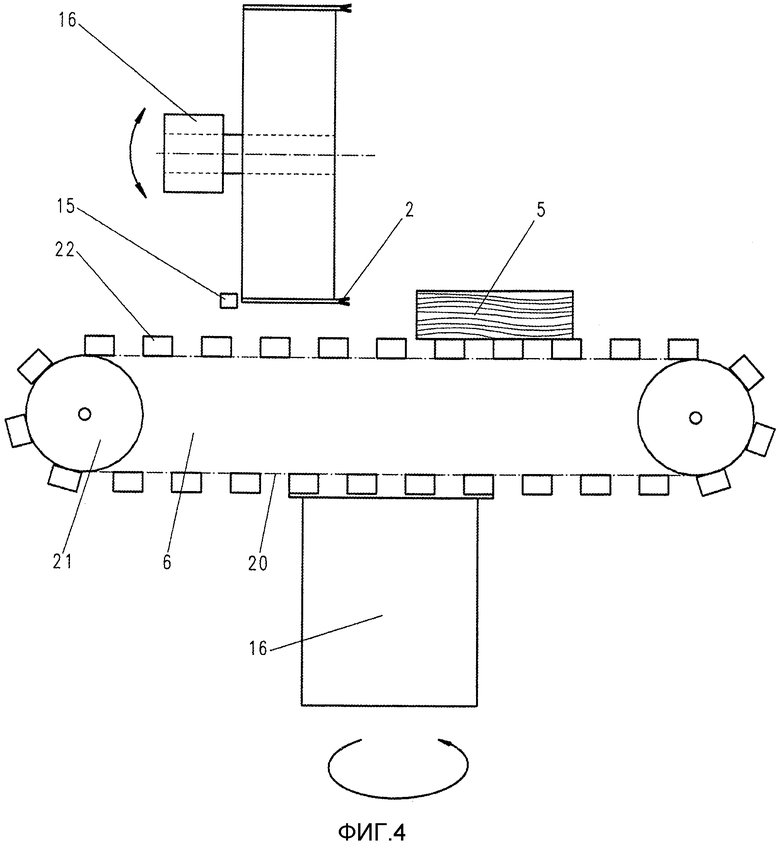

фиг.4: подача материала устройства в соответствии с фиг.1 на детальном виде;

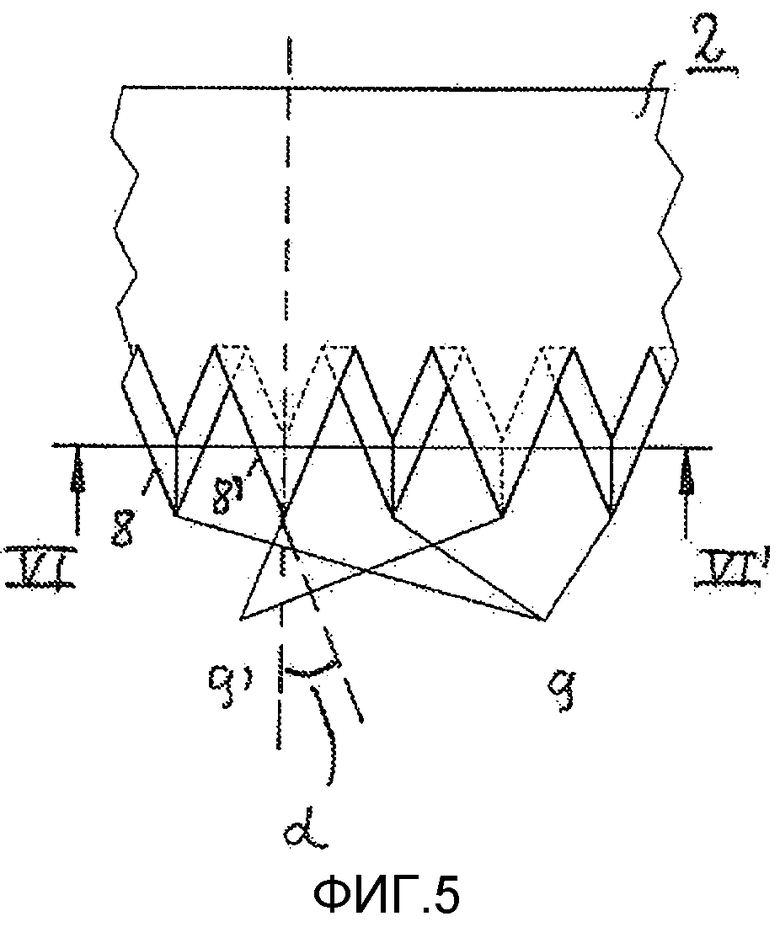

фиг.5: фрагмент пильного полотна на виде сбоку, и

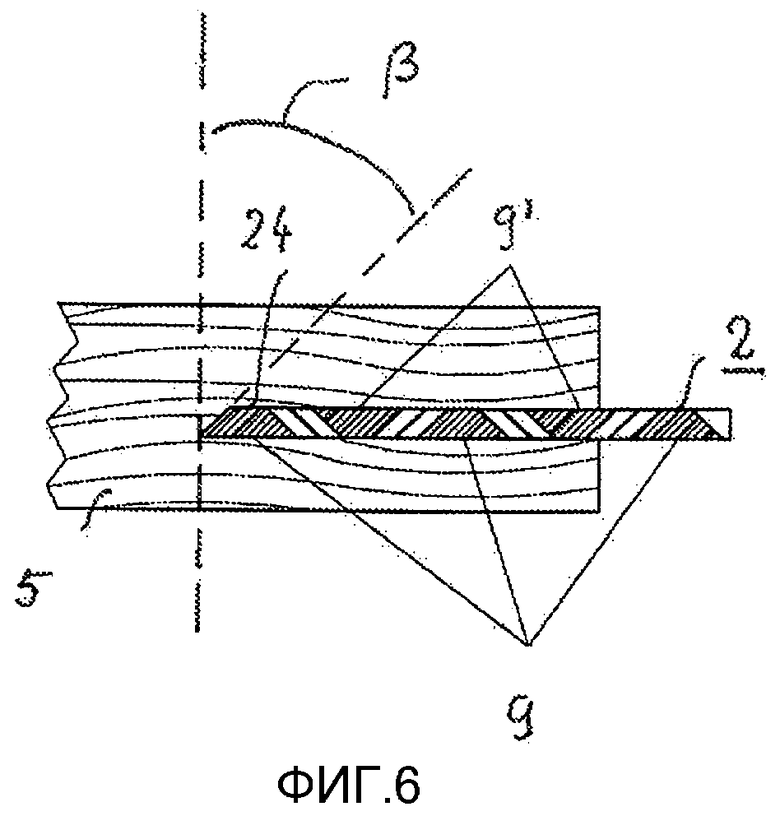

фиг.6: обозначенный на фиг.5 VI, VI′, дополненный относительным положением в разрезаемом материале вид реза.

На изображении фиг.1 показано устройство 1 для разделения материала на первый взгляд традиционной конструкции. Шлифовально-пильное полотно 2, снабженное системой 3 микрозубьев, направляется посредством двух расположенных удаленно друг от друга роликов 4, 4′ ленточной пилы, при этом один из двух роликов 4, 4′ ленточной пилы выполнен в виде приводного ролика. Этот ролик 4 или 4′ ленточной пилы кинематически соединен с электродвигательным приводом через приводной вал способом, здесь подробно не рассматриваемым.

К ленточной пиле посредством ленточного транспортера 6 могут подаваться заготовки 5, в настоящем примере деревянные заготовки. При этом с ленточным транспортером 6 согласовано поворотное устройство 7 для установки угла наклона загрузочной ленты 10 и тем самым угла входа системы 3 микрозубьев в предназначенную для разделения заготовку 5.

Кроме того, на изображенном на фиг.1 общем виде можно видеть, что в области надлежащего выхода системы 3 микрозубьев из пропила, предназначенной для обработки заготовки 5, расположено первое устройство 11 обдува, с помощью которого смесь воды и воздуха с высоким давлением может наноситься на выходящее из заготовки 5 пильное полотно 2, в частности, на его систему 3 микрозубьев, чтобы освобождать его от прилипающей древесной стружки. Дополнительно также в области задней кромки пильного полотна 2 расположено второе устройство 12 обдува, с помощью которого тоже смесь воды и воздуха с высоким давлением может нагнетаться в только что изготовленный пропил предназначенной для обработки заготовки 5, чтобы также освобождать пропил от древесной и опилочной стружки.

Кроме того, в этой области расположено сборное устройство 13 для выходящей из пропила и отражаемой от системы 3 микрозубьев воды и опилочной муки и смеси опилочной стружки. При этом к сборному устройству 13 подключено фильтрующее устройство для предварительной очистки смеси в направлении стекания собранной смеси.

Как видно также из изображения общего вида, с одним из роликов 4, 4′ ленточной пилы согласован оптический сенсор 15, с помощью которого контролируется относительное положение циркулирующего шлифовально-пильного полотна 2 относительно соответствующего ролика 4, 4′ ленточной пилы. Результат измерения сенсора 15 передается в не показанный подробно на изображении общего вида блок регулировки и управления, соединенный, в свою очередь, с установочным устройством 16, посредством которого может переставляться наклон ролика 4, 4′ ленточной пилы в зависимости от сравнения фактического и номинального значений.

В альтернативном, но здесь не изображенном варианте осуществления установочное устройство 16 может также взаимодействовать с роликовой направляющей для направления шлифовально-пильного полотна 2, при этом посредством поворотных роликов может переставляться относительное положение пильного полотна 2 относительно роликов 4, 4′ ленточной пилы, тоже в зависимости от сравнения фактического и номинального значений.

На фиг.2 показано бесконечное шлифовально-пильное полотно 2 устройства 1 для разделения материала на детальном виде. В соответствии с этим детальным видом бесконечное шлифовально-пильное полотно 2, в отличие от традиционных систем зубьев (зубчатых венцов), снабжено системой 3 микрозубьев, которая отличается от уровня техники тем, что микрозубья имеют глубину только от 0,5 до 2 мм, в настоящем примере осуществления приблизительно 1 мм. Кроме того, система зубьев выполнена очень компактно, так что шаг зуба между микрозубьями составляет только ≤1,5 мм. Обычное расстояние между двумя зубьями обычно составляет, как правило, от 10 до 25 мм. Вследствие упомянутой малой глубины зуба и малого расстояния между зубьями предназначенный для обработки материал разделяется не способом пиления, а скорее шлифующим способом.

Это имеет преимущество существенно более бережного обращения с материалом с тем следствием, что обрезные кромки, как правило, не должны подвергаться дополнительной (чистовой) обработке и при необходимости сразу же подвергаются дальнейшей обработке, т.е., в частности, могут склеиваться. Здесь можно даже избежать обычно имеющихся при процессе пиления вырывов сучков, потому что при почти шлифующем процессе разделения поверхность сучка режется и обычно остается неповрежденной в предназначенной для разделения заготовке 5.

Толщина тела шлифовально-пильного полотна 2, в зависимости от желаемой глубины резания, скорости подачи и твердости древесины также составляет только около 0,3 мм вместо обычно имеющихся 0,7-1,4 мм. Соответственно также выступающая часть режущих кромок относительно шлифовально-пильного полотна 2 составляет только 1/10 мм. Обычно выступающая часть составляет от 3/10 мм до 5/10 мм.

Результатом этих размеров является чрезвычайно тонкий пропил. Минимальная ширина пропила при способе разделения нового типа составляет только 0,4 мм, в то время как известный из уровня техники минимальный пропил до сих пор составлял около 1,4 мм. Это представляет собой значительный вклад в экономию, потому что потеря материала соответственно снижена. Другое преимущество описанного выше бережного разделения материала заключается в том, что таким образом могут также обрабатываться более тонкие заготовки 5. Так, способом нового типа могут обрабатываться тонкие ламели толщиной от 0,2 мм. До сих пор в уровне техники могли обрабатываться только ламели толщиной от 2 мм, при этом допуски резания находились в пределах от 0,1 до 0,2 мм. С помощью способа нового типа достигаются допуски резания в пределах 0,02 мм. В результате в отличие от уровня техники могут, таким образом, обрабатываться даже ламели с толщиной шпона.

Впрочем, шлифовально-пильное полотно 2 нового типа требует другого способа изготовления. Вследствие уже упомянутой малой толщины тела полотна пилы, равной только 0,3 мм, торцевые стороны шлифовально-пильных полотен для изготовления бесконечной ленты не могут больше просто свариваться встык. Такой сварной шов не выдерживал бы усилия резания, возникающие при процессе разделения.

Поэтому пильное полотно нового типа в соответствии с фиг.2 сначала стыкуется посредством зубчатого соединения с геометрическим замыканием, в настоящем примере осуществления зубчатого соединения 17 «ласточкин хвост», а затем это соединение посредством лазера сваривается с получением соединения с замыканием материала. Разумеется, возможны и другие геометрически замыкаемые зубчатые соединения для стыкования торцевых сторон шлифовально-пильных полотен 2. Описанное выше соединение способно нести гораздо большую нагрузку, чем известные до сих пор сварные соединения концов пильных полотен. При применяемом способе лазерной сварки, кроме того, следует обращать внимание на то, чтобы по возможности практически избегать любой наплавки материала в области соединения, так как иначе соответствующие выступающие части оказывали бы влияние на поверхность реза предназначенной для разделения заготовки 5.

Кроме того, система 3 микрозубьев отличается от известной до сих пор системы зубьев не только размерами, но и углом установки режущей поверхности относительно предназначенной для обработки поверхности материала. При известной до сих пор пилящей обработке режущие поверхности встречались с предназначенным для разделения материалом по меньшей мере приблизительно под углом 90°, в то время как система 3 микрозубьев встречается с поверхностью материала с углом резания, равным по меньшей мере приблизительно 45°.

На другом детальном виде на фиг.3 изображена область выхода бесконечного шлифовально-пильного полотна 2 из пропила предназначенной для обработки заготовки 5. С этой областью выхода согласовано первое устройство 11 обдува, с помощью которого смесь воды и воздуха с соответственно высоким давлением наносится на бесконечное шлифовально-пильное полотно 2, в частности, систему 3 микрозубьев, чтобы отделить ее от превращенного в стружку разрезаемого материала, который, в частности, прилипает в области дна впадины, находящегося между вершинами зубьев. Находящиеся в системе зубьев остатки опилочной муки обычно при следующих процессах резания приводят к мгновенному нагреву и при известных условиях также к разрушению зубьев системы 3 микрозубьев. Очистка полотна у традиционных пильных полотен значительно менее проблематична, так как находящееся между зубьями дно впадины, как уже было упомянуто, значительно больше и вместе с тем может легче очищаться или, соответственно, в этой области также прилипает меньше материала. Поэтому в уровне техники для ленточных пил достаточно осуществления отсоса.

Кроме того, оказалось предпочтительно, когда в области задней кромки пильного полотна расположено другое устройство 12 обдува, которое тоже нагнетает смесь из воды и воздуха с высоким давлением в пропил, чтобы удалять остающуюся опилочную пыль заготовки 5.

Образовавшаяся при описанной очистке полотна и режущей поверхности смесь из воды и пыли собирается посредством согласованного с этой областью сборного устройства 13 и отводится, при этом к сборному устройству 13 в направлении слива подключен фильтрующий элемент для очистки воды. Идеальным образом очищенная вода может снова подаваться в процесс очистки, в то время как собранная смесь опилочной муки утилизируется или, соответственно, подвергается дальнейшей обработке. Известный из уровня техники отсос ленточной пилы при этом способе может полностью отсутствовать. Способ очистки ленты нового типа обладает тем преимуществом, что, в отличие от способа отсоса, цех, кроме того, остается чистым и не должен чиститься через регулярные промежутки времени. Кроме того, полученный при резании материал также очищается лучше, чем известно из уровня техники.

На другом детальном виде на фиг.4 показана подача материала к пильному устройству. При этом материал сначала по традиционному ленточному транспортеру 6 подается к пильному полотну 2. Для продвижения транспортерной ленты 20 служат транспортирующие ролики 21, снабженные электродвигательным приводом. Из уровня техники известно ведение заготовки 5 во время процесса резания посредством соответствующих направляющих элементов по меньшей мере в области шлифовально-пильного полотна 2. В отличие от этого, для транспортерной ленты 20 по меньшей мере в области шлифовально-пильного полотна 2 предусмотрены вакуумные сопла 22, с помощью которых посредством разрежения заготовка 5 присасывается и фиксируется. Преимущество вакуумной фиксации заключается в том, что при присасывании компенсируются возможные неровности и искривления заготовки 5, при этом заготовка 5 присасывается плоско. Применение вакуумных сопел 22 оказалось предпочтительным, в частности, для особенно тонких заготовок 5, например, при обработке шпона.

Как видно также из детального вида на фиг.4, для транспортерной ленты 20 дополнительно предусмотрено установочное устройство 16, причем по ходу транспортерной ленты 20 могут быть аналогично расположены дополнительные установочные устройства 16. Посредством установочного устройства 16 транспортерная лента 20 может бесступенчато переставляться по своему наклону, чтобы тем самым изменять угол входа системы 3 микрозубьев в транспортерную ленту 20. Обычно угол входа путем соответствующего поворота транспортерной ленты 20 может варьироваться в пределах от 60° до 90°. Более тупой угол входа уменьшает нагрузку на шлифовально-пильное полотно 2 и тем самым улучшает точность ведения реза.

Кроме того, с транспортерной лентой 20 согласован предохранитель от обратного хода. Вследствие чрезвычайно плотной системы зубьев обратный ход, составляющий уже несколько миллиметров, мог бы повредить применяемые минизубья.

На фиг.5 показано на детальном виде шлифовально-пильное полотно 2 на виде сбоку, из которого, во-первых, следует, что следующие друг за другом в направлении резания микрозубья 8, 8′ выполнены с расположением в шахматном порядке (в разбежку) друг относительно друга. Таким образом, шлифовально-пильное полотно 2 представляет собой пильное полотно (с разведенными зубьями). Кроме того, стороны резания следующих друг за другом микрозубьев 8, 8′ чередуются, так что одни микрозубья 8 врезаются на одной стороне пропила 24, а соответственно следующие другие микрозубья 8′ на другой стороне пропила 24, как следует из вида сечения в соответствии с фиг.6. Для лучшего понимания этот вид сечения показывает врезание шлифовально-пильного полотна (2) в предназначенную для обработки заготовку 5 в сечении на виде сверху.

Как видно также из фиг.5, система микрозубьев составляет с поверхностью разрезаемого материала угол α схода стружки, который составляет от 5° до 30°. При этом угол схода стружки заключен между поверхностью режущей грани соответствующего микрозуба 8, 8′ и перпендикуляром к предназначенной для обработки поверхности граничащего пропила 24. Угол α схода стружки на фиг.5 показан штриховыми вспомогательными линиями. При этом речь идет об угле, предшествующем перпендикуляру в направлении резания, в то время как угол снятия стружки у традиционной системы зубьев находится после этого перпендикуляра и, в отличие от этого, получается сравнительно тупым от 6° до 15°.

На виде сечения в соответствии с фиг.6 напротив, угол β резания указан между двумя штриховыми вспомогательными линиями, при этом угол β резания представляет собой тот угол, который имеют микрозубья 8, 8′ на виде в сечении в соответствии с фиг.6 относительно кромки пропила в направлении резания. Угол резания у традиционной системы зубьев составляет обычно чаще всего около 90°. У предлагаемой изобретением системы зубьев он составляет, как изображено также на фиг.6, от 40° до 60°.

Таким образом, выше описано устройство 1 нового типа для разделения материала, в частности, деревянных заготовок 5, которое отличается от уровня техники тем, что вместо известного до сих пор способа пиления со снятием стружки применяется бережный способ шлифования-пиления. Способ нового типа позволяет путем применения специальной системы 3 микрозубьев и шлифовально-пильного полотна 2 нового типа со значительно меньшей толщиной получать чрезвычайно тонкие пропилы, которые могут изготавливаться с высокой точностью, так что благодаря этому потеря применяемого материала значительно снижается. Кроме того, более бережная обработка материала позволяет обрабатывать заготовки 5 меньшей толщины вплоть до обработки шпона. Описанные преимущества требуют, впрочем, нового типа изготовления применяемого пильного полотна 2, нового типа очистки ленты и высококачественного ведения пильного полотна, во избежание разрушения значительно более чувствительной системы 3 микрозубьев вследствие набегания на ролики 4, 4′ ленточной пилы или вследствие возможного обратного хода пильного полотна.

Список ссылочных позиций

1 Устройство для разделения материал

2 Шлифовально-пильное полотно

3 Система микрозубьев

4, 4′ Ролики ленточной пилы

5 Заготовка

6 Ленточный транспортер

7 Поворотное устройство

8, 8′ Микрозубья

9, 9′ Режущая кромка микрозубьев

10 Загрузочная лента

11 Первое устройство обдува

12 Второе устройство обдува

13 Сборное устройство

14 Фильтр

15 Сенсор

16 Установочное устройство

17 Зубчатое соединение «ласточкин хвост»

20 Транспортерная лента

21 Транспортирующий ролик

22 Вакуумные сопла

23 Фиксатор обратного хода

24 Пропил

α Угол снятия стружки

β Угол резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полотно ленточной пилы по металлу с абразивом | 2024 |

|

RU2828896C1 |

| Полотно ленточной пилы по металлу | 2024 |

|

RU2828893C1 |

| Полотно пилы по металлу | 2024 |

|

RU2834793C1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2834518C1 |

| ЛЕНТОЧНАЯ ПИЛА | 2006 |

|

RU2305626C1 |

| Зуб полотна ленточной пилы по металлу | 2024 |

|

RU2834794C1 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ РЕЖУЩИХ ЛЕЗВИЙ ИНСТРУМЕНТА И/ИЛИ ЗАГОТОВОК В ПРОЦЕССЕ ОБРАБОТКИ МЕТАЛЛА РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2135343C1 |

| Пильное полотно для ножовки по металлу | 2024 |

|

RU2836985C1 |

| ПИЛЬНОЕ ПОЛОТНО | 1996 |

|

RU2124984C1 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

Изобретение относится к устройствам для разделения материала с тонким пропилом. Устройство снабжено шлифовально-пильным полотном с системой микрозубьев. Микрозубья снабжены каждый режущей поверхностью, и, соответственно следующие друг за другом микрозубья заточены с поочередным расположением по одной режущей кромке справа и слева. Соответственно, пропил обрабатывается поочередно на правой и левой обрезных кромках. При этом шаг зуба микрозубьев составляет от 0, 5 до 2 мм, а высота, определяемая дном впадины, меньше или равна 1, 5 мм. Изобретение позволяет осуществлять более тонкие пропилы и более бережную обработку поверхности резания. 13 з.п. ф-лы, 6 ил.

1. Устройство для разделения материала с тонким пропилом, отличающееся тем, что оно снабжено шлифовально-пильным полотном (2) с системой (3) микрозубьев для разделения материала, при этом микрозубья (8, 8') системы (3) микрозубьев снабжены каждый режущей поверхностью, при этом соответственно следующие друг за другом в направлении резания микрозубья (8, 8') системы (3) микрозубьев заточены таким образом, что поочередно друг за другом на микрозубьях (8, 8') расположены по одной режущей кромке (9) справа и по другой режущей кромке (9') слева так, что пропил (24) обрабатывается микрозубьями (8, 8') соответственно поочередно на правой и левой обрезной кромке, при этом система (3) микрозубьев шлифовально-пильного полотна (2) снабжена микрозубьями (8, 8'), шаг зуба которых составляет от 0,5 до 2 мм и высота зуба которых, определяемая дном впадины, находящимся между микрозубьями (8, 8'), составляет ≤1,5 мм.

2. Устройство по п. 1, отличающееся тем, что шлифовально-пильное полотно (2) выполнено бесконечным.

3. Устройство по п. 1, отличающееся тем, что шлифовально-пильное полотно (2) выполнено разведенным таким образом, что следующие друг за другом в направлении резания шлифовально-пильного полотна (2) микрозубья (8, 8') системы (3) микрозубьев расположены в шахматном порядке друг относительно друга таким образом, что микрозубья (8, 8') выступают за шлифовально-пильное полотно (2) поочередно справа и слева.

4. Устройство по п. 3, отличающееся тем, что микрозубья (8, 8') системы (3) микрозубьев установлены относительно шлифовально-пильного полотна (2) с возможностью образования в рабочем состоянии угла (β) резания, равного предпочтительно от 40° до 60°.

5. Устройство по п. 4, отличающееся тем, что выступающая часть режущих кромок (9, 9') зубьев системы (3) микрозубьев относительно шлифовально-пильного полотна (2) составляет, предпочтительно 1/10 мм.

6. Устройство по п. 1, отличающееся тем, что толщина пильного полотна составляет от 0,1 до 0,5 мм.

7. Устройство по п. 6, отличающееся тем, что концы шлифовально-пильного полотна с торцевой стороны выполнены с возможностью соединения друг с другом посредством зубчатого соединения (17) "ласточкин хвост" и соединены лазерным сварным швом.

8. Устройство по п. 1, отличающееся тем, что оно снабжено устройством (11) обдува для подачи смеси из воды и воздуха в систему (3) микрозубьев, которое в смонтированном состоянии соединено с выходом системы (3) микрозубьев из пропила (24) подлежащего разделению материала.

9. Устройство по п. 8, отличающееся тем, что оно снабжено другим устройством (12) обдува для нагнетания смеси воды и воздуха, предпочтительно с высоким давлением, в пропил (24) подлежащего разделению материала.

10. Устройство по п. 8 или 9, отличающееся тем, что оно снабжено сборным устройством (13) для приема смеси воды, опилочной муки и смеси опилочной стружки, расположенным в направлении выходящей из пропила упомянутой смеси, и фильтровальным узлом.

11. Устройство по п. 1, отличающееся тем, что шлифовально-пильное полотно (2) снабжено двумя расположенными на расстоянии друг от друга роликами.

12. Устройство по п. 11, отличающееся тем, что, по меньшей мере, один ролик шлифовально-пильного полотна снабжен сенсором (15) для регистрации положения шлифовально-пильного полотна относительно соответствующего ролика, чтобы посредством установочного устройства (16) автоматически регулировать наклон, по меньшей мере, одного ролика (4, 4') шлифовально-пильного полотна в соответствии со сравнением фактического и номинального значений положения упомянутого шлифовально-пильного полотна.

13. Устройство по п. 12, отличающееся тем, что оно снабжено фиксатором (23) обратного хода, выполненным с возможностью соединения с приводимым в движение посредством роликов (4, 4') циркулирующим шлифовально-пильным полотном (2).

14. Устройство по п. 1, отличающееся тем, что шлифовально-пильное полотно (2) вертикально натянуто в пильной раме с образованием пилорамы.

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2304494C2 |

| Ленточно-пильный станок | 1991 |

|

SU1813630A1 |

| Ленточная пила | 1980 |

|

SU874338A1 |

| Проекционный аппарат для диапозитивных пластинок | 1933 |

|

SU37477A1 |

| ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА | 1931 |

|

SU38670A1 |

| DE 4011924 A1, 17.10.1991 | |||

| US 0004136585 A1, 29.03.1977 | |||

| EP 0001964634 A2, 03.09.2008. | |||

Авторы

Даты

2016-02-10—Публикация

2012-04-20—Подача