Изобретение относится к области обработки металлов давлением, а именно к способам определения профилировки валка двухвалкового стана при прокатке полосы.

Известен способ оценки упругой деформации рабочего валка в шестивалковой CVC клети при холодной прокатке полосы (SunJingna, DyFengshan, LiXuetong. FEM Simulation of the Roll Deformation of Six-high CVC Mill in Cold Strip Rolling. 2008 International Workshop on Modelling, Simulation and Optimization, pp 412-415, DOI 10.1109/WMSO.2008.42).Способ состоит в создании трехмерной модели шестивалковой CVC клети в вычислительной среде конечно-элементного анализа, состоящей из двух рабочих валков, двух опорных валков, двух промежуточных валков и полосы. После этого задаются начальные и граничные условия и осуществляется конечно-элементное компьютерное моделирование процесса прокатки. По результатам моделирования определяется упругий прогиб рабочего валка. Способ не позволяет разработать профилировку рабочего валка по результатам моделирования.

Известен способ определения площади контакта валка и заготовки при прокатке на гладкой бочке (RU 2787921 С1, опубл. 13.01.2023 БИ №2). Способ заключается в том, что проводят компьютерное моделирование процесса прокатки с помощью вычислительной среды конечно-элементного анализа, на основании результатов расчета отображают зону контакта валка и полосы. Способ не позволяет определять прогиб валка вследствие упругой деформации и рассчитывать профилировку рабочего валка.

Техническим результатом является повышение качества получаемых полос за счет повышения точности размеров. Прокатка полосы валками с профилировкой, определенной по предлагаемому способу, позволяет минимизировать разнотолщинность по ширине полосы за счет того, что профилировка компенсирует упругий прогиб валка при прокатке.

Технический результат достигается тем, что в способе, включающем проведение компьютерного моделирования прокатки с помощью инструментария вычислительной среды конечно-элементного анализа и отображение области контакта полосы и валка на установившейся стадии прокатки для определения размеров области контакта полосы и валка, согласно изобретению, предварительно выполняют прокатку полосы на стане с определением усилия прокатки, а в среде автоматизированного компьютерного проектирования на основе полученных данных об усилии прокатки и области контакта валка с полосой осуществляют расчет упругой деформации валка в точках области контакта по длине бочки и профилировку валка выполняют так, что величина радиуса валка в каждом сечении валка увеличивается на величину прогиба валка вследствие упругой деформации в точке, соответствующей этому сечению.

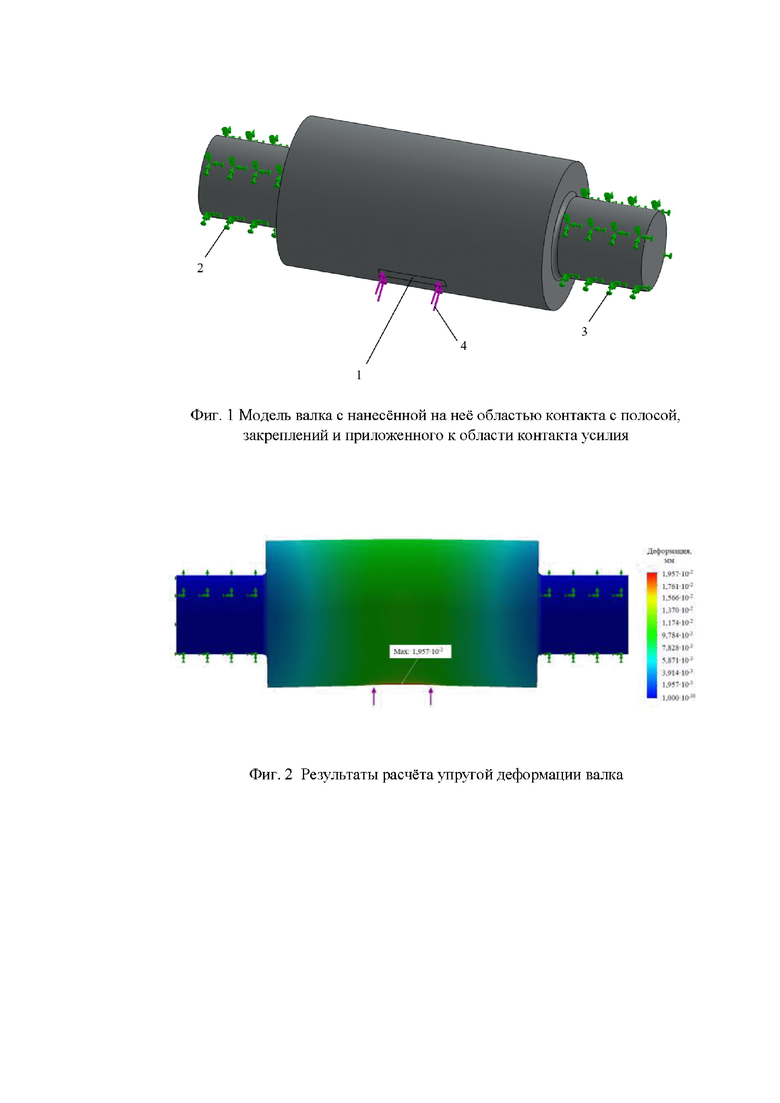

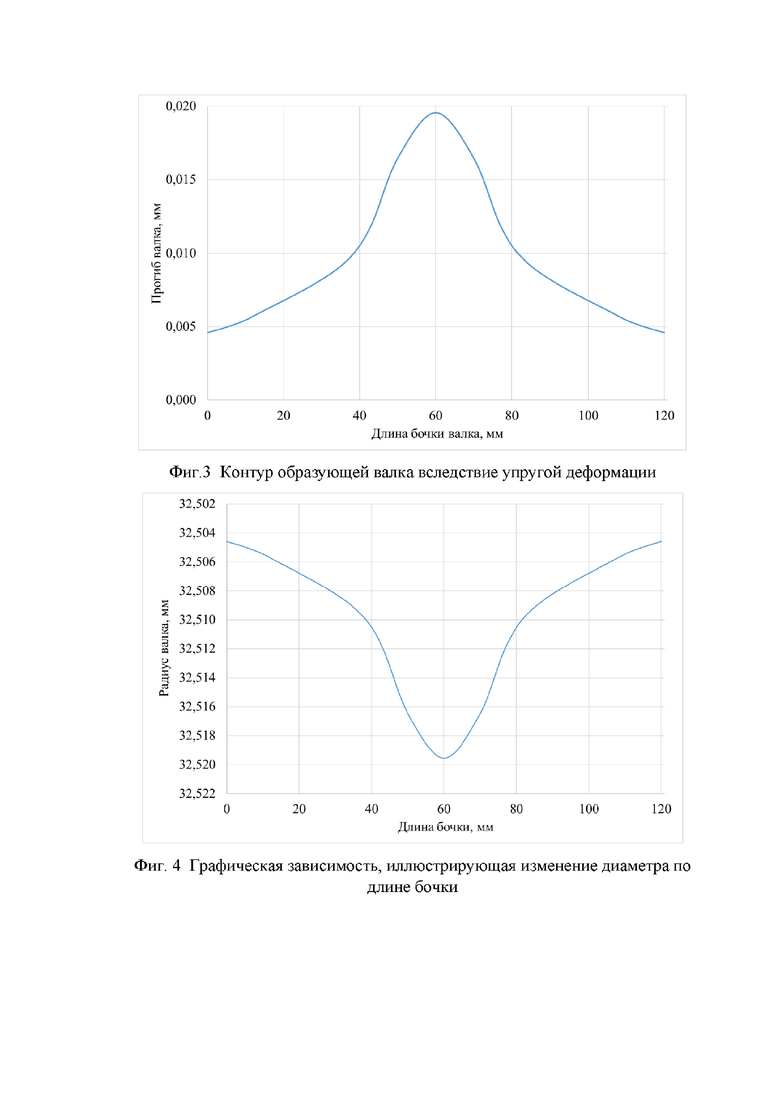

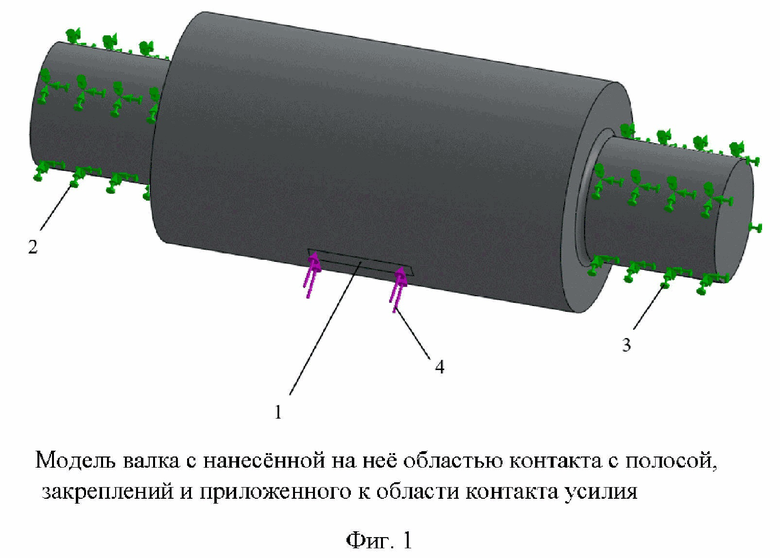

Способ поясняется чертежами. На фиг.1 представлена модель валка с нанесенной на нее областью контакта с полосой, закреплений и приложенного к области контакта усилия. На фиг.2 представлены результаты расчета упругой деформации валка. На фиг.3 показан контур образующей валка вследствие упругой деформации. На фиг.4 представлена графическая зависимость, иллюстрирующая изменение диаметра по длине бочки.

Технический результат достигается на примере определения профилировки валка стана LM120 при продольной холодной прокатке полосы из алюминиевого сплава АД31. Перед прокаткой полоса имела ширину 30 мм, толщину 4 мм и длину 200 мм. Зазор между валками при прокатке составлял 3 мм. Диаметр валка составлял 65 мм. Частота вращения валков составляла 25 об/мин. Во время прокатки измерили усилие, величина которого составила 35760 Н. Опытную прокатку смоделировали с помощью вычислительной среды конечно-элементного анализа QForm. На установившейся стадии определили размеры пятна контакта валка и полосы. С учетом этих данных в среде автоматизированного компьютерного проектирования Solid Works создали трехмерную модель валка (фиг.1): 1 - область контакта валка с полосой, 2, 3 - закрепления, имитирующие ограничение валка вследствие контакта с подшипниками, 4 - приложенное к области контакта усилие величиной 35760 Н. После задания закреплений и наложения усилия в модели создали сетку конечных элементов и запустили расчет. По результатам расчета получили распределение значений упругой деформации валка (фиг.2). Наибольший прогиб вследствие упругой деформации имеет место в середине бочки валка - 0,01957 мм (фиг.2). Используя инструментарий SolidWorks, построили графическую зависимость, иллюстрирующую изменение прогиба валка по длине бочки (фиг.3). Профилировку валка (фиг.4) получили следующим образом: в каждой точке по длине бочки валка исходный радиус валка увеличили на величину прогиба валка в этой же точке, исходя из данных фиг.3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| Способ определения положения нейтрального сечения при продольной прокатке на гладкой бочке | 2023 |

|

RU2826294C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Способ определения площади контакта валка и заготовки при прокатке на гладкой бочке | 2021 |

|

RU2787921C1 |

| Способ винтовой прокатки цилиндрической заготовки | 2024 |

|

RU2830507C1 |

| Способ прогнозирования разрушения заготовок в процессе обработки металлов давлением | 2020 |

|

RU2748138C1 |

| Способ оценки длины волокна заготовки при плоском деформированном состоянии | 2022 |

|

RU2794566C1 |

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

Изобретение относится к cпособу определения профиля валка двухвалкового стана продольной прокатки полосы. Осуществляют проведение прокатки полосы по заданному режиму. Во время прокатки определяют усилие прокатки. Проводят компьютерное моделирование опытной прокатки. Определяют размеры области контакта полосы и валка по результатам компьютерного моделирования опытной прокатки. Затем в среде автоматизированного компьютерного проектирования осуществляют расчет упругой деформации валка с учетом данных об усилии прокатки и области контакта валка с полосой. В результате расчета получают данные об упругой деформации валка по длине бочки. Исходя из данных о прогибе валка вследствие упругой деформации, профилировку валка делают выпуклой по длине бочки. При этом величина радиуса валка в каждой точке образующей валка увеличивается на величину прогиба валка вследствие упругой деформации в этой же точке. В результате компенсируется упругий прогиб валка при прокатке для обеспечения минимизации разнотолщинности по ширине полосы. 4 ил., 1 пр.

Способ определения профиля валка двухвалкового стана продольной прокатки полосы, включающий проведение компьютерного моделирования прокатки с помощью инструментария вычислительной среды конечно-элементного анализа и отображение области контакта полосы и валка на установившейся стадии прокатки для определения размеров области контакта полосы и валка, отличающийся тем, что предварительно выполняют прокатку полосы на стане с определением усилия прокатки, а в среде автоматизированного компьютерного проектирования на основе полученных данных об усилии прокатки и области контакта валка с полосой осуществляют расчёт упругой деформации валка в точках области контакта по длине бочки, при этом профилировку валка выполняют так, что величина радиуса валка в каждом сечении валка увеличивается на величину прогиба валка вследствие упругой деформации в точке, соответствующей этому сечению.

| Способ определения площади контакта валка и заготовки при прокатке на гладкой бочке | 2021 |

|

RU2787921C1 |

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| DE 4040360 A1, 27.06.1991 | |||

| DE 3026229 A1, 19.02.1981. | |||

Авторы

Даты

2025-02-24—Публикация

2024-05-31—Подача