Изобретение относится к области обработки металлов давлением, а именно к способу определения площади контакта валка и заготовки при прокатке на гладкой бочке.

Известен способ определения площади контакта оправки и заготовки при винтовой прошивке (RU 2714225 C1). Данный способ не может быть применен для определения площади контакта валка и заготовки при прокатке на гладкой бочке, способ применяется только для процессов винтовой прошивки для определения площади контакта оправки и прошиваемой заготовки.

Известен способ измерения фактической площади контакта деталей (RU 2642915 С1). Нет данных о возможности применения данного способа для определения площади контакта валка и заготовки при прокатке на гладкой бочке. Для применения данного способа дополнительно требуется пленка и источник света.

Известен способ расчета площади контакта металла с валками при прокатке в калибрах (http://fdisto.misis.ru/s/Hel/Roll/Geomet/Kon_kal.htm). Данный способ не может быть применен для определения площади контакта валка и заготовки при прокатке на гладкой бочке.

Известен метод расчета площади контактной поверхности соприкосновения металла с валками при поперечно-винтовой прокатке (В.Ф. Балакин, А.Н. Степаненко, Д.Ю. Гармашев. Усовершенствованный метод расчета площади контактной поверхности соприкосновения металла с валками при поперечно-винтовой прокатке. Вiсник НТУ «ХПI». Серiя: Iнновацiйнi технологii та обладнання обробки матерiалiв у машинобудуваннi та металургii, №23(1299), 2018, с. 11-15 http://repository.kpi.kharkov.ua/handle/KhPI-Press/40919). Данный способ наиболее близок к предлагаемому изобретению. Способ позволяет определить площадь контакта при винтовой прокатке. Нет данных о возможности применения данного способа для определения площади контакта валка и заготовки при прокатке на гладкой бочке.

Техническим результатом является определение числового значения площади контакта валка и заготовки при прокатке на гладкой бочке.

Технический результат достигается компьютерным моделированием исследуемого процесса прокатки на гладкой бочке с помощью вычислительной среды конечно-элементного анализа. По окончании компьютерного моделирования с помощью инструментария вычислительной среды конечно-элементного анализа отображают зону контакта валка и полосы. Для удобства дальнейшей обработки данных вводят систему координат. При этом плоскость, проходящая через оси вращения валков, считается вертикальной. Началом координат является точка, лежащая в вертикальной плоскости, расположенная на одинаковом расстоянии от осей вращения валков и лежащая в плоскости, проходящей через середину бочек валков перпендикулярно вертикальной плоскости. Горизонтальной плоскостью считают плоскость, параллельную осям вращения валков и проходящую через начало координат перпендикулярно вертикальной плоскости. С помощью инструментария вычислительной среды конечно-элементного анализа на границе области контакта, находящейся со стороны входа полосы в зазор между валками, выбирают не менее 10 точек с наименьшими координатами по оси, лежащей в горизонтальной плоскости и сонаправленной с направлением прокатки. Определяют координаты выбранных точек по оси, лежащей в горизонтальной плоскости и сонаправленной с направлением прокатки и по оси, лежащей в горизонтальной плоскости и перпендикулярной оси прокатки. После этого на границе области контакта со стороны выхода полосы из валков выбирают не менее 10 точек с наибольшими координатами по оси, лежащей в горизонтальной плоскости и сонаправленной с направлением прокатки. Определяют их координаты по этой оси и по оси, лежащей в горизонтальной плоскости и перпендикулярной направлению прокатки. После этого выбирают не менее пяти точек в области контакта, лежащих на одной кромке заготовки. При этом в числе выбранных точек должны быть две точки с наибольшей и наименьшей среди всех точек области контакта, лежащих на этой кромке, координатами по оси, сонаправленной с направлением прокатки. Для выбранных на кромке точек определяют координаты по оси, сонаправленной с осью прокатки и оси, перпендикулярной оси прокатки и лежащей в горизонтальной плоскости. Аналогичным образом выбирают не менее пяти точек, лежащих в области контакта и на другой кромке заготовки. Для выбранных точек определяют координаты по оси, сонаправленной с направлением прокатки и по оси, перпендикулярной направлению прокатки и лежащей в горизонтальной плоскости. После этого в среде трехмерного компьютерного проектирования создают эскиз в горизонтальной плоскости. С помощью инструментария среды трехмерного компьютерного проектирования наносят на эскиз все выбранные ранее точки с учетом их координат по двум осям в горизонтальной плоскости. Нанесенные точки последовательно соединяют линиями с помощью инструментария среды трехмерного компьютерного проектирования так, чтобы получился многоугольник. В этом же файле, где был создан эскиз, создают трехмерную модель валка. При этом учитывают положение валка относительно начала координат при компьютерном моделировании исследуемого процесса прокатки на гладкой бочке в вычислительной среде конечно-элементного анализа. Полученный в эскизе многоугольник с помощью инструментария среды трехмерного компьютерного проектирования проецируют на цилиндрическую поверхность валка. После этого на цилиндрической поверхности валка появляется замкнутая область. Площадь этой замкнутой области измеряют с помощью инструментария среды трехмерного компьютерного проектирования. Полученное числовое значение принимают равным площади контакта валка и заготовки при прокатке на гладкой бочке.

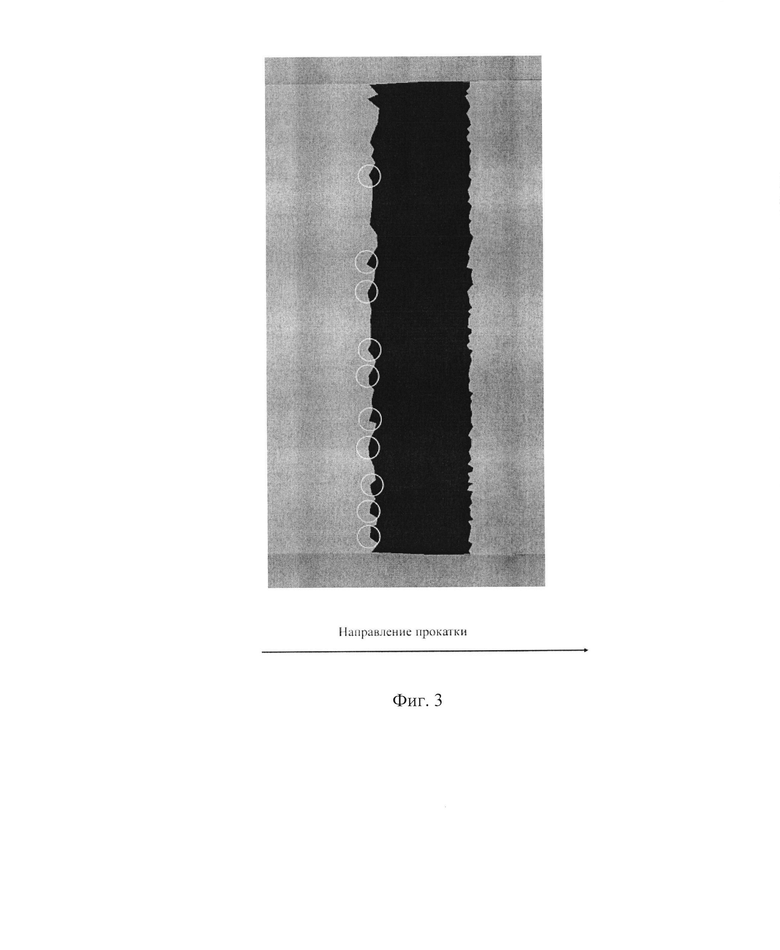

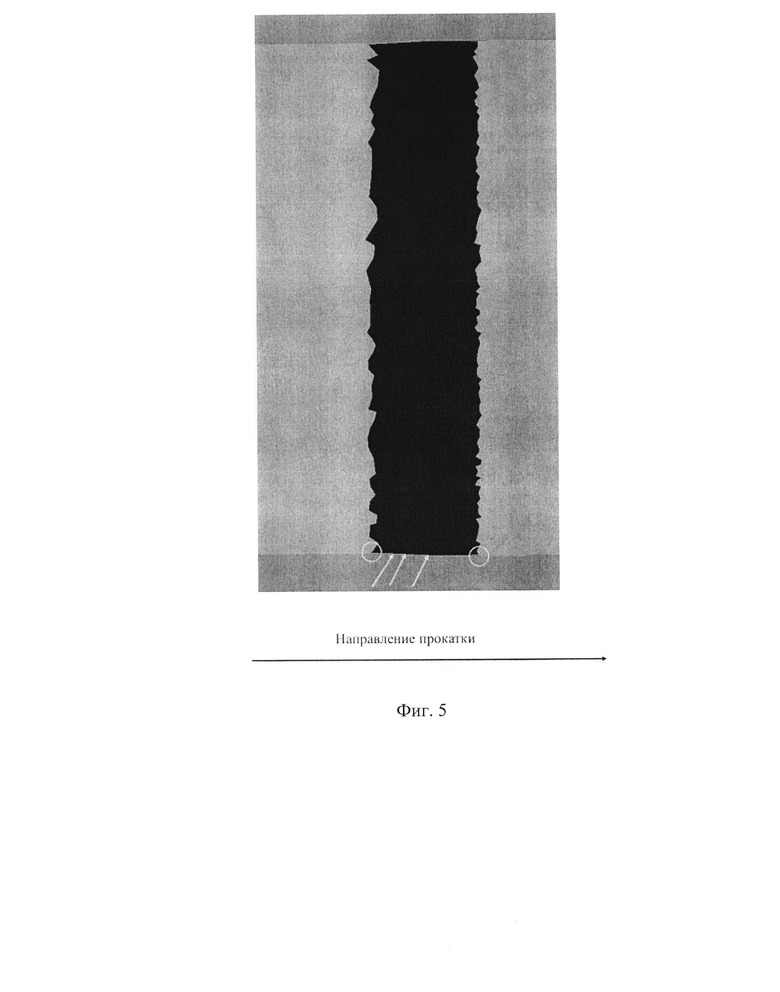

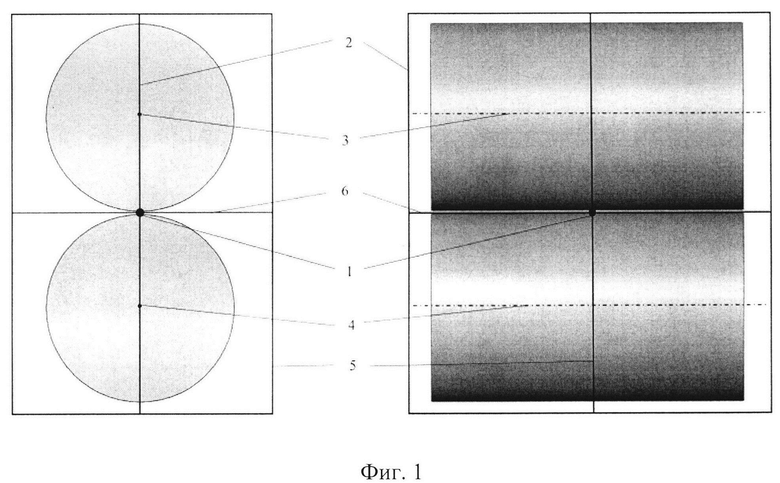

Технический результат достигается на примере компьютерного моделирования процесса продольной прокатки полосы с помощью вычислительной среды конечно-элементного анализа QForm. Моделировали процесс прокатки в валках диаметром 600 мм и длиной бочки 1000 мм. Размеры полосы перед прокаткой: толщина 15 мм, длина 500 мм, ширина 200 мм. Зазор между валками составлял 10 мм. При моделировании задали частоту вращения валков равной 30 об/мин. Смазку для валков задали такой, что выполнялся закон Леванова, фактор трения являлся постоянной величиной и равнялся 0,4. Материал заготовки задали сталь 45, температуру заготовки перед прокаткой задали равной 1200°С. При расчете в очаге деформации для заготовки была создана адаптация сетки конечных элементов с таким условием, чтобы максимальное число слоев конечных элементов в заготовке равнялось пяти. Для заготовки с входной стороны использовали граничное условие «толкатель», а с выходной стороны - граничное условие «скорость». Для удобства обработки результатов компьютерного моделирования и определения площади контакта валка и заготовки ввели систему координат. При этом, плоскость, проходящая через оси вращения валков, считали вертикальной. Началом координат (на фиг. 1 обозначено позицией 1) является точка, лежащая в вертикальной плоскости (позиция 2 на фиг. 1), расположенная на одинаковом расстоянии от осей вращения валков (позиции 3, 4 на фиг. 1), а также лежащей в плоскости (позиция 5 на фиг. 1), проходящей через середины бочек валков перпендикулярно вертикальной плоскости. Горизонтальной плоскостью (позиция 6 на фиг. 1) является плоскость, параллельная оси вращения валков и проходящая через начало координат перпендикулярно вертикальной плоскости. По окончании моделирования с помощью инструментария QForm отобразили область контакта валка и заготовки (позиция 7 на фиг. 2) на установившейся стадии прокатки. При этом на фиг. 2 для удобства один валок не показан, а вторая область на поверхности заготовки (позиция 8 на фиг. 2) это контакт полосы и граничного условия «толкатель». Стрелкой на фиг. 2 показано направление прокатки, позиция 9 - валок, позиция 10 - полоса. Со стороны входа металла в валки выбрали 10 точек на крае области контакта (на фиг. 3 точки обведены кругами) с наименьшими координатами по оси сонаправленной с направлением прокатки и проходящей через начало координат. Определили координаты 10 выбранных точек по этой оси, а также по оси, перпендикулярной направлению прокатки, проходящей через начало координат и лежащей в горизонтальной плоскости. Со стороны выхода полосы из валков выбрали 10 точек (на фиг. 4 обведены кругами) с наибольшими координатами по оси сонаправленной с направлением прокатки, проходящей через начало координат. Определили координаты выбранных 10 точек по этой оси, а также по оси, перпендикулярной направлению прокатки, проходящей через начало координат и лежащей в горизонтальной плоскости. После этого выбрали не менее пяти точек в области контакта, лежащих на одной кромке заготовки. При этом в числе выбранных точек было две точки (на фиг. 5 обведены кругами) с наибольшей и наименьшей среди всех точек области контакта, лежащих на этой кромке, координатами по оси, сонаправленной с направлением прокатки. Положение оставшихся трех точек на фиг. 5 показаны стрелками. Для выбранных точек определили координаты по оси, сонаправленной с осью прокатки и оси, перпендикулярной оси прокатки и лежащей в горизонтальной плоскости. Аналогично образом выбрали пять точек, лежащих в области контакта и на другой кромке заготовки (на фиг. 6 две точки обведены кругами, положение трех точек указаны стрелками). Для выбранных точек определили координаты по оси, сонаправленной с направлением прокатки и по оси, перпендикулярной направлению прокатки и лежащей в горизонтальной плоскости. После этого в среде трехмерного компьютерного проектирования SolidWorks создали эскиз. С помощью инструментария SolidWorks на эскиз нанесли все выбранные ранее точки с учетом их координат по двум осям в горизонтальной плоскости (Фиг. 7). На рисунке стрелками показаны оси в горизонтальной плоскости и исходная точка (начало координат). Нанесенные точки последовательно соединили линиями с помощью инструментария SolidWorks так, что получили многоугольник (фиг. 8). В этом же файле, где был создан эскиз, создали трехмерную модель валка. При этом учитывали положение валка относительно начала координат при компьютерном моделировании исследуемого процесса прокатки на гладкой бочке в QForm (фиг. 9: 9 -валок, 11 - многоугольник в эскизе). Полученный в эскизе многоугольник с помощью инструментария среды трехмерного компьютерного проектирования спроецировали на цилиндрическую поверхность валка. После этого на цилиндрической поверхности валка появилась замкнутая область. На фиг. 10 валок - 9, многоугольник в эскизе - 11, замкнутая область, полученная проецированием - 12. Площадь этой замкнутой области измерили с помощью инструментария SolidWorks (Вкладка «Анализировать», Команда «Измерить», фиг. 11). Полученное числовое значение - 8913,23 мм2 (0,00891323 м2) - приняли равным площади контакта валка и прокатанной полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения длины дуги контакта при продольной прокатке полосы на гладкой бочке | 2023 |

|

RU2818241C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОСЫ НА ГЛАДКОЙ БОЧКЕ | 2023 |

|

RU2814505C1 |

| Способ определения положения нейтрального сечения при продольной прокатке на гладкой бочке | 2023 |

|

RU2826294C1 |

| Способ винтовой прокатки цилиндрической заготовки | 2024 |

|

RU2830507C1 |

| Способ определения профиля валка двухвалкового стана продольной прокатки полосы | 2024 |

|

RU2835278C1 |

| Способ оценки длины волокна заготовки при плоском деформированном состоянии | 2022 |

|

RU2794566C1 |

| Способ определения площади контакта оправки и заготовки при винтовой прошивке | 2019 |

|

RU2714225C1 |

| Способ определения диаметра отверстия полой оправки на её переднем торце при винтовой прошивке в трёхвалковом стане | 2022 |

|

RU2787931C1 |

| Способ прогнозирования разрушения заготовок в процессе обработки металлов давлением | 2020 |

|

RU2748138C1 |

| Способ асимметричной листовой прокатки | 2023 |

|

RU2811630C1 |

Изобретение относится к определению площади контакта валка и заготовки при прокатке на гладкой бочке. Проводят компьютерное моделирование процесса прокатки с помощью вычислительной среды конечно-элементного анализа. Вводят систему координат. На границах области контакта, находящихся со стороны входа полосы и выхода полосы, выбирают соответственно по не менее 10 точек. Определяют координаты выбранных точек по оси, лежащей в горизонтальной плоскости и сонаправленной с направлением прокатки, и по оси, лежащей в горизонтальной плоскости и перпендикулярной оси прокатки. После этого выбирают не менее 5 точек в областях контакта на противоположных кромках заготовки. Для выбранных точек определяют координаты по оси, сонаправленной с осью прокатки, и оси, перпендикулярной оси прокатки и лежащей в горизонтальной плоскости. После этого в среде трехмерного компьютерного проектирования создают эскиз в горизонтальной плоскости и наносят на него все выбранные ранее точки. Нанесенные точки последовательно соединяют линиями с помощью инструментария среды трехмерного компьютерного проектирования. Полученный в эскизе многоугольник проецируют на цилиндрическую поверхность валка. После этого на цилиндрической поверхности валка появляется замкнутая область, площадь которой равна площади контакта валка и заготовки при прокатке на гладкой бочке. В результате обеспечивается возможность расчета площади контакта валка и заготовки при прокатке на гладкой бочке. 11 ил., 1 пр.

Способ определения площади контакта валка и заготовки при прокатке на гладкой бочке, характеризующийся тем, что осуществляют компьютерное моделирование исследуемого процесса прокатки с помощью инструментария вычислительной среды конечно-элементного анализа и после окончания расчета в вычислительной среде конечно-элементного анализа обеспечивают отображение области контакта полосы и валка на установившейся стадии прокатки с помощью инструментария вычислительной среды, при этом при создании модели процесса прокатки плоскость, проходящую через оси вращения валков, считают вертикальной, за начало координат принимают точку, лежащую в упомянутой вертикальной плоскости, находящуюся на одинаковом расстоянии от осей вращения валков и лежащую в плоскости, проходящей через середины бочек валков и перпендикулярной упомянутой вертикальной плоскости, при этом плоскость, проходящую через начало координат, параллельно осям вращения валков и перпендикулярно вертикальной плоскости, считают горизонтальной, причем с помощью инструментария вычислительной среды конечно-элементного анализа со стороны входа металла в валки на краю области контакта выбирают не менее десяти точек с наименьшими координатами по оси, сонаправленной с направлением прокатки, определяют их координаты по этой оси и по оси, перпендикулярной направлению прокатки и лежащей в горизонтальной плоскости, затем выбирают не менее десяти точек с наибольшим значением координаты по оси, сонаправленной с направлением прокатки, и лежащих на краю области контакта со стороны выхода металла из валков, определяют координаты этих точек по этой оси и по оси, перпендикулярной направлению прокатки и лежащей в горизонтальной плоскости, затем выбирают не менее 5 точек в области контакта, лежащих на одной кромке заготовки, в том числе одну точку с наибольшей координатой среди всех точек области контакта, лежащих на этой кромке, по оси, сонаправленной с осью прокатки, и одну точку с наименьшей координатой среди всех точек области контакта, лежащих на этой кромке, по оси, сонаправленной с направлением прокатки, для всех выбранных точек, лежащих на этой кромке заготовки, при этом определяют координаты упомянутых точек по оси, сонаправленной с осью прокатки, и по оси, перпендикулярной оси прокатки и лежащей в горизонтальной плоскости, аналогичным образом выбирают не менее 5 точек на другой кромке заготовки, лежащих в области контакта, и определяют для них координаты по оси, сонаправленной с направлением прокатки, и оси, перпендикулярной оси прокатки и лежащей в горизонтальной плоскости, затем в среде трехмерного компьютерного проектирования создают эскиз в горизонтальной плоскости с помощью инструментария среды трехмерного компьютерного проектирования, наносят на эскиз все выбранные ранее точки с учетом их координат по двум осям, причем нанесенные точки последовательно соединяют линией и получают многоугольник, рядом с эскизом создают трехмерную модель валка с учетом положения валка относительно начала координат при моделировании процесса прокатки в вычислительной среде конечно-элементного анализа, причем с помощью инструментария среды трехмерного компьютерного проектирования проецируют полученный в эскизе многоугольник на цилиндрическую поверхность валка и получают замкнутую область на цилиндрической поверхности валка, при этом с помощью инструментария среды трехмерного компьютерного проектирования определяют площадь замкнутой области на цилиндрической поверхности валка и полученное значение принимают равным площади контакта валка и прокатываемой заготовки.

| Балакин В.Ф | |||

| и др | |||

| Усовершенствованный метод расчета площади контактной поверхности соприкосновения металла с валками при поперечно-винтовой прокатке, Вiсник НТУ "ХПI", N23, 2018, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ определения площади контакта оправки и заготовки при винтовой прошивке | 2019 |

|

RU2714225C1 |

| US 10403037 B1, 03.09.2019 | |||

| US 2002145607 A1, 10.10.2002. | |||

Авторы

Даты

2023-01-13—Публикация

2021-12-03—Подача