Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа цилиндрических оболочек, на наружной поверхности которых имеются рифли.

Для получения рифленой поверхности на цилиндрических оболочках широко используется способ накатки пластическим деформированием и устройства с накатными роликами [Справочник технолога-машиностроителя. В 2-х т.Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. 496 с., см. стр. 414]. Накатывание рифлей проводят цилиндрическими роликами, свободно установленными на осях в специальных державках. Обработку выполняют на токарных, револьверных станках и автоматах при скоростях от 10 до 90 м/мин в зависимости от марки металла за большое число проходов.

Недостатком способа является малый шаг и глубина рифления, а также низкая производительность.

Известен также способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки [патент РФ №2655555, кл. В21С 37/20; B21J 5/12; B21J 13/02; В21К 21/06, опубл. 28.05.2018, бюл. №16), принятый за прототип, включающий формоизменение цилиндрической оболочки за две последовательные операции вытяжки, на каждой из которых цилиндрическую оболочку под действием пуансона, введенного в полость цилиндрической оболочки с упором в нее, проталкивают через матрицу с многозаходными спиральными выступами на рабочей поверхности, имеющими угол подъема спирали от 10° до 45°, с обеспечением поворота пуансона с цилиндрической оболочкой или матрицы вокруг оси под действием силы вытяжки и утонением стенки цилиндрической оболочки в местах контакта со спиральными выступами матрицы. На первой и второй операциях вытяжки используют матрицы с многозаходными спиральными выступами, имеющими противоположное направление угла подъема спирали, а операции вытяжки осуществляют с удалением цилиндрической оболочки со спиральными канавками на наружной поверхности на провал.

Недостатком способа является ограниченность длины получаемого изделия, связанная с небольшим ходом гидравлических прессов.

Задачей изобретения является расширение технологических возможностей применяемого способа для изготовления оболочек за счет получения более длинных цилиндрических оболочек со спиральными рифлями, расположенными на внешней поверхности.

Для решения поставленной задачи в предлагаемом способе изготовления спиральных рифлей на внешней поверхности цилиндрической оболочки, включающем формоизменение цилиндрической оболочки с обеспечением поворота формоизменяющего инструмента вокруг оси под действием силы формоизменения, на внутренней поверхности которого выполнены спиральные клиновые выступы с углом подъема от 10° до 45°, и утонением стенки цилиндрической оболочки в местах контакта со спиральными выступами, при этом осуществляют установку на волочильный стан волоки с возможностью вращения вокруг своей оси, закрепление внутри волоки оправки, наружный диаметр которой равен внутреннему диаметру цилиндрической оболочки, забивание захватки на конце цилиндрической оболочки, протягивание цилиндрической оболочки через волоку с зафиксированной оправкой, при этом поворот волоки вокруг своей оси осуществляют за счет создаваемого крутящего момента.

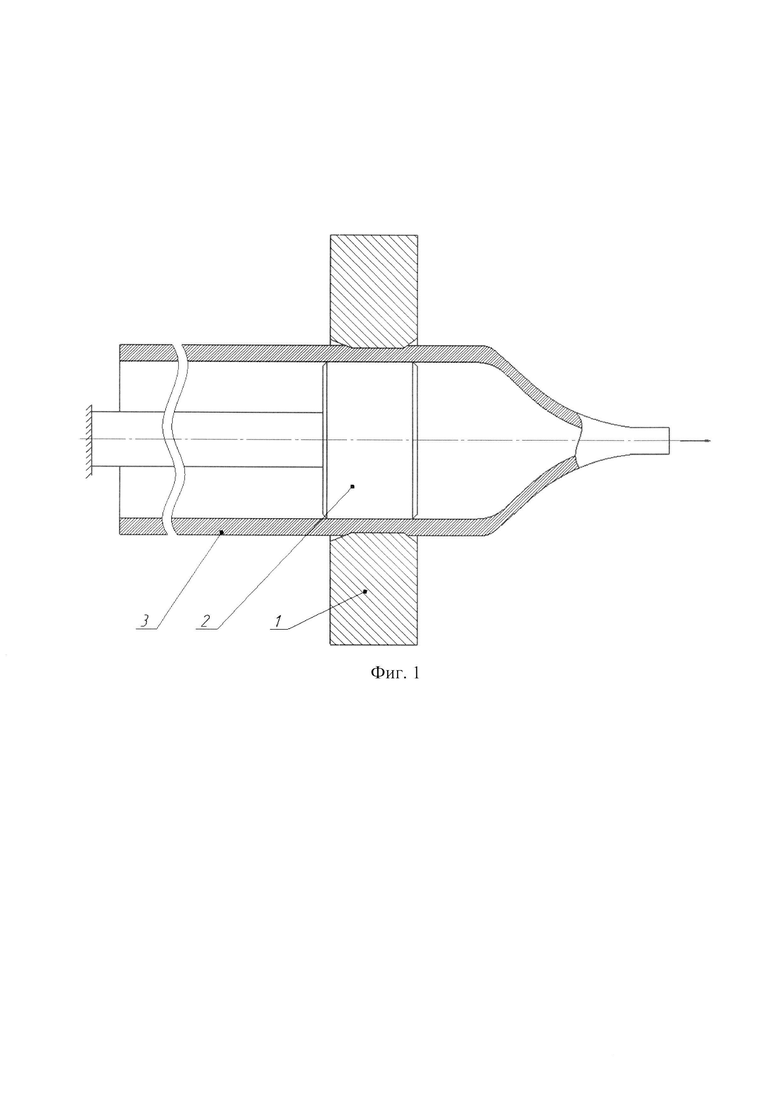

На фиг.1 показана схема операции волочения с рифлением.

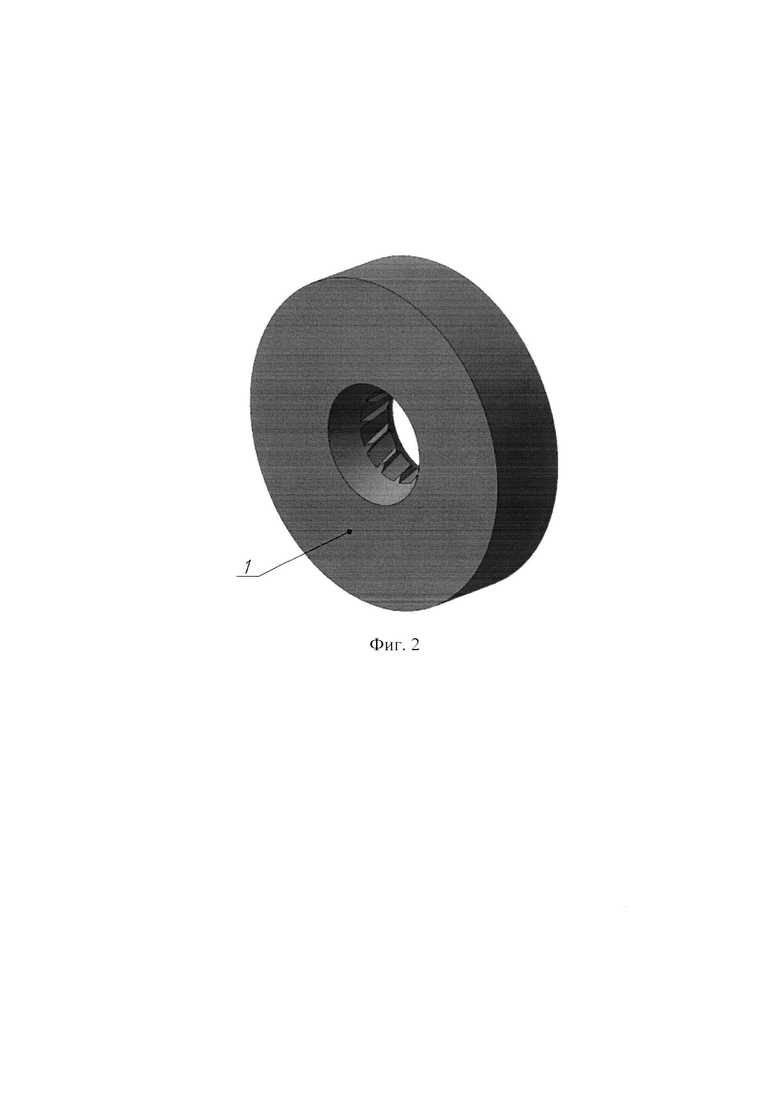

На фиг.2 показана волока, на рабочей поверхности которой нанесены спиральные клиновые выступы.

Способ изготовления спиральных рифлей на внешней поверхности цилиндрической оболочки осуществляется следующим образом.

Перед началом операции на волочильный стан устанавливают волоку 1, на внутренней поверхности которой выполнены спиральные клиновые выступы с углом подъема от 10° до 45°, с возможностью вращения вокруг своей оси, например, за счет установки подшипников (не показаны), и закрепляют оправку 2 в положении, при котором она расположена внутри волоки 1. Для волочения в качестве заготовки используют цилиндрическую оболочку 3, на конце которой предварительно забивают захватку (не показана). Далее цилиндрическую оболочку 3 протягивают через волоку 1. Рабочий поясок волоки 1 выполнен со спиральными клиновыми выступами с углом подъема от 10° до 45°. При протягивании цилиндрической оболочки 3 она подвергается локальному редуцированию с одновременным формированием рифлей на наружной поверхности с углом подъема от 10° до 45°. При этом внутренний диаметр цилиндрической оболочки 3 не меняется, внешний диаметр по формируемым выступам также остается постоянным, однако диаметр цилиндрической оболочки 3 по впадинам уменьшается на две высоты получаемых рифлей. Рифли на цилиндрической оболочке 3 выполняются при протягивании цилиндрической оболочки 3 через волоку 1, которая в момент пластического формоизменения цилиндрической оболочки 3 осуществляет поворот вокруг своей оси за счет создаваемого крутящего момента. При этом волока 1 выполнена таким образом, чтобы обеспечивался зазор между впадинами волоки 1 и цилиндрической оболочки 3. Оправка 2 необходима для предотвращения изменения внутреннего диаметра цилиндрической оболочки 3.

Пример осуществления способа.

На наружной поверхности цилиндрической оболочки 3, изготовленной из стали 10, длиной 2000 мм, наружным диаметром 40 мм, толщиной стенки 3 мм необходимо получить 10 рифлей глубиной 1 мм с углом подъема 30°, угол при впадине рифли составляет 60°.

Для получения рифленой поверхности использовалась волока 1, на рабочей поверхности которой выполнены спиральные выступы клиновой формы, с углом клина 60° и высотой 1,5 мм. Высота спиральных клиновых выступов волоки 1 выполнена больше глубины формируемых рифлей для обеспечения зазора между внешним диаметром цилиндрической оболочки 3 и диаметром волоки 1 по впадинам. Число спиральных клиновых выступов на волоке 1 составило 10.

Перед началом операции на волочильный стан устанавливали волоку 1 с возможностью вращения вокруг своей оси. Внутри волоки 1 закрепляли оправку 2 с наружным диаметром 36 мм. В качестве заготовки использовалась цилиндрическая оболочка 3, на конце которой предварительно забивали захватку. Далее протягивали цилиндрическую оболочку 3 через волоку 1 с силой не более 40 кН. При этом осуществлялся поворот волоки 1 вокруг своей оси за счет крутящего момента, обеспеченного деформированием. После операции волочения и рифления был получен полуфабрикат, наружный диаметр которого составлял 40 мм, глубина рифлей равна 1 мм, а толщина стенки изменяется от 2 мм (в месте рифли) до 3 мм.

Преимуществом способа изготовления цилиндрической оболочки является расширение технологических возможностей получения оболочек со спиральными рифлями, расположенными на внешней поверхности длинной оболочки, за один рабочий ход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления продольных рифлей на внешней поверхности цилиндрической оболочки | 2024 |

|

RU2839226C1 |

| Способ получения рифлей ромбовидной формы на наружной поверхности оболочки | 2019 |

|

RU2715511C1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки | 2020 |

|

RU2758351C1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки | 2022 |

|

RU2787911C1 |

| Устройство для получения рифлей ромбовидной формы на наружной и внутренней поверхностях цилиндрической оболочки | 2020 |

|

RU2753075C1 |

| Устройство для получения рифлей ромбовидной формы на наружной поверхности оболочки | 2019 |

|

RU2715512C1 |

| Устройство для получения рифлений на внутренней поверхности цилиндрической оболочки | 2022 |

|

RU2796090C1 |

| Устройство для получения сетки рифлей на внутренней поверхности оболочки | 2022 |

|

RU2789639C1 |

| Способ получения рифлей ромбовидной формы на наружной и внутренней поверхностях цилиндрической оболочки | 2020 |

|

RU2755137C1 |

| Устройство для получения рифлей на наружной поверхности цилиндрической оболочки | 2020 |

|

RU2762688C1 |

Изобретение относится к способу изготовления спиральных рифлей на внешней поверхности цилиндрической оболочки. Осуществляют установку на волочильный стан формоизменяющего инструмента в виде волоки, на внутренней поверхности которой выполнены спиральные клиновые выступы с углом подъема от 10° до 45°. Производят закрепление внутри волоки оправки, наружный диаметр которой равен внутреннему диаметру цилиндрической оболочки. Осуществляют протягивание цилиндрической оболочки через волоку с зафиксированной оправкой. Поворот волоки вокруг своей оси осуществляют за счет создаваемого крутящего момента. В результате расширяются технологические возможности получения оболочек за счет получения более длинных цилиндрических оболочек со спиральными рифлями, расположенными на внешней поверхности длинной оболочки, за один рабочий ход. 2 ил., 1 пр.

Способ изготовления спиральных рифлей на внешней поверхности цилиндрической оболочки, включающий формоизменение цилиндрической оболочки с обеспечением поворота формоизменяющего инструмента вокруг оси под действием силы формоизменения, на внутренней поверхности которого выполнены спиральные клиновые выступы с углом подъема от 10° до 45°, и утонением стенки цилиндрической оболочки в местах контакта с упомянутыми спиральными выступами, отличающийся тем, что осуществляют установку на волочильный стан формоизменяющего инструмента в виде волоки с возможностью вращения вокруг своей оси, закрепление внутри волоки оправки, наружный диаметр которой равен внутреннему диаметру цилиндрической оболочки, забивание захватки на конце цилиндрической оболочки, протягивание цилиндрической оболочки через волоку с зафиксированной оправкой, при этом поворот волоки вокруг своей оси осуществляют за счет создаваемого крутящего момента.

| Способ формирования рифлей ромбовидной формы на наружной поверхности цилиндрической оболочки | 2017 |

|

RU2655555C1 |

| Вращающийся винтовой фильер для производства труб с наружными винтовыми ребрами | 1959 |

|

SU129170A1 |

| Волока для профилирования ребристых труб | 1982 |

|

SU1060267A1 |

| US 5894753 A, 20.04.1999. | |||

Авторы

Даты

2025-03-03—Публикация

2024-07-11—Подача