Область техники, к которой относится изобретение

Настоящее изобретение относится к области техники очистки поверхности полосовой стали, а более конкретно - к способу отжига с последующим травлением полосовой горячекатаной нержавеющей стали и оборудованию для осуществления способа.

Уровень техники

Качество поверхности нержавеющей стали является одним из ключевых факторов, влияющих на улучшение характеристик продукции. Горячая прокатка аустенитной и некоторых видов ферритной нержавеющей стали обычно производится в горизонтальной печи отжига; полосовая сталь предварительно нагревается в печи за счет отходящего тепла дымовых газов и затем поступает в секцию нагрева. Когда полосовая сталь нагревается до температуры 1.180°С, для ее закаливания используют воду, чтобы достичь эффекта твердого раствора, это снижает предел текучести полосовой стали и облегчает последующую горячую прокатку. Поскольку в процессе горячей прокатки и отжига на поверхности полосовой стали образуется большое количество окалины оксида железа, для снижения последующих расходов травления технология предшествующего уровня обычно включает в себя аппарат для дробления окалины и дробеметную установку для обработки окалины оксида железа на поверхности полосовой стали перед травлением. В процессе травления используется комбинация серной и смешанной кислоты, кислотная ванна имеет неглубокую конструкцию, чтобы создать эффект турбулентного потока и улучшить эффект травления.

Учитывая большую сложность удаления окалины с поверхности стали на текущий момент, процесс механической обработки, включая удаление окалины и дробеструйную очистку, стал стандартной конфигурацией линий травления. Процесс механической обработки позволяет удалить грубую окалину оксида железа с поверхности стали, однако он имеет существенные недостатки, такие как высокие инвестиционные затраты, большая занимаемая площадь, высокое энергопотребление, сложность технического обслуживания и сильное загрязнение окружающей среды. Условия травления являются достаточно вредными, а травление занимает много времени, поэтому существует острая необходимость в разработке эффективного оборудования и процесса травления, которые позволят замедлить загрязнение окружающей среды высокотемпературными и высококонцентрированными химическими реагентами, ускорить скорость промывки и получить полосовую сталь с высоким качеством поверхности.

Сущность изобретения

Целью настоящего изобретения является создание эффективного способа отжига с последующим травлением полосовой горячекатаной нержавеющей стали.

Конкретные решения являются следующими:

Способ отжига с последующим травлением полосовой горячекатаной нержавеющей стали, который включает в себя следующие этапы:

этап 1) после поступления горячекатаной нержавеющей стали в печь отжига для регулирования и контроля ее состава, температуру горячекатаной нержавеющей полосовой стали на выходе из секции охлаждения печи отжига контролируют в пределах от более 100 до 200°C путем регуляции охлаждающей способности секции охлаждения печи отжига;

этап 2) горячекатаную нержавеющую полосовую сталь, выходящую из секции охлаждения печи отжига, после теплоизоляционной регулировки подают непосредственно в каскадную переливную систему непрерывного травления, состоящую из множества пазов, соединенных последовательно для непрерывного травления, при температуре выше температуры среды травления; каскадная переливная система непрерывного травления включает в себя ванну предварительного травления, расположенную в передней секции, и многоступенчатые ванны травления, расположенные в последующей секции ванны предварительного травления; при этом температура полосовой горячекатаной нержавеющей стали при поступлении в ванну предварительного травления превышает 100°C, средой травления в ванной предварительного травления является HCl, концентрация HCl составляет 20-60 г/л, кроме того, среда травления содержит Fe2+ и Fe3+; средой травления ванн травления является HCl, концентрация HCl составляет от более 60 до 150 г/л, а среда травления содержит Fe2+ и Fe3+;

этап 3) горячекатаную нержавеющую полосовую сталь, прошедшую травление в каскадной переливной системе непрерывного травления, подают в многоступенчатую систему промывки для промывки, а затем сушки и намотки;

при этом на этапе 2) общее содержание железа в Fe2+ и Fe3+ в каскадной переливной системе непрерывного травления контролируют методом добавления многокомпонентной слабой кислоты на линии, а также методом циркуляционной фильтрации и сепарации;

при этом концентрация кислоты в каждом пазе каскадной переливной системы непрерывного травления последовательно увеличивается, а общее содержание железа последовательно снижается;

при этом на этапе 2) соотношение Fe2+ и Fe3+ корректируют с помощью добавления окислителя для регулирования окислительно-восстановительных характеристик среды травления; и

при этом каскадная переливная система непрерывного травления на этапе 2) имеет, как минимум, две секции ванн для травления, при этом среда травления первой секции представляет собой восстановительную систему, а среда травления последней секции представляет собой сильную окислительную систему.

Усовершенствование: многоступенчатая система промывки на этапе 3) состоит из 3-6-ступенчатой каскадной переливной системы ополаскивания, в которой напор промывочной воды последней ступени составляет 5-10 кг, а напор промывочной воды всех остальных ступеней составляет 2-6 кг.

Усовершенствование: на этапе 1) контроль температуры входа в бак горячекатаной нержавеющей полосовой стали, выходящей из секции охлаждения печи отжига, осуществляют методом контроля температуры теплоизоляционной камеры.

Настоящее изобретение также предлагает оборудование для отжига и последующего травления полосовой горячекатаной нержавеющей стали, которое включает в себя устройство передачи полосовой стали, а также разматыватель, сварочный аппарат, петлеуловитель, печь отжига, теплоизоляционную камеру, терморегулятор, каскадную переливную систему непрерывного травления, бак промывки и сушилку, последовательно расположенные вдоль направления движения полосовой стали; а также систему диспетчерского управления и датчик окислительного потенциала, данная система диспетчерского управления подключена к каждой кислотной ванне каскадной переливной системы непрерывного травления, окислительно-восстановительные характеристики среды травления в каскадных переливных ваннах непрерывного травления соединены с автоматическим клапаном для добавления окислителя, посредством датчика окислительного потенциала определяют окислительно-восстановительные характеристики травильной травления путем определения окислительно-восстановительного потенциала кислотного раствора в каскадных переливных ваннах непрерывного травления и используют систему диспетчерского управления для добавления окислителя в соответствующие ванны для травления каскадных переливных ванн непрерывного травления.

По сравнению с предшествующим уровнем техники способ отжига с последующим травлением полосовой горячекатаной нержавеющей стали, предусмотренный настоящим изобретением, имеет следующие преимущества: Способ отжига с последующим травлением полосовой горячекатаной нержавеющей стали, предусмотренный настоящим изобретением, устраняет необходимость в процессе механического удаления окалины на выходе из печи отжига и использует каскадную переливную технологическую систему непрерывного травления, не содержащую азотную и плавиковую кислоту, для быстрой промывки полосовой стали; в то же время контролируется температура полосовой стали на выходе из печи отжига, так что высокотемпературная полосовая сталь находится в непосредственном контакте с низкотемпературной средой травления, что вызывает сильную физико-химическую реакцию на поверхности стали и быстрое травление для удаления грубой окалины оксида железа с поверхности стали; эффективность травления повышается за счет регулирования окислительно-восстановительных характеристик среды травления в каскадной переливной системе непрерывного травления, что позволяет эффективно удалить остатки оксидов феррита с нержавеющей стали, этот процесс полностью использует отходящее тепло печи отжига и снижает температуру кислоты, экономя энергию и достигая цели высокоэффективного травления полосовой горячекатаной нержавеющей полосовой стали.

Описание прилагаемых изображений

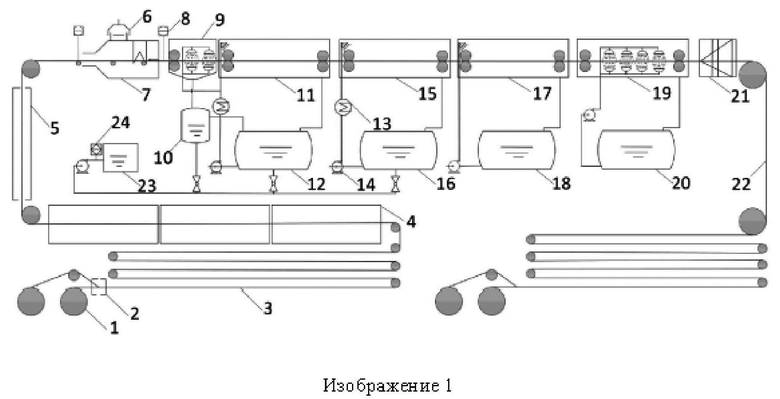

На изображении 1 представлена схема оборудования для отжига и травления горячекатаной нержавеющей стали.

Конкретные методы осуществления

Для детального пояснения различных вариантов осуществления настоящее изобретение приводит прилагаемые изображения. Эти прилагаемые изображения являются частью раскрытия настоящего изобретения и главным образом используются для иллюстрации вариантов осуществления и могут использоваться для объяснения принципов работы вариантов осуществления в сочетании с соответствующими пояснениями в описании. Что касается данного содержания, то специалисты в данной области техники смогут понять другие возможные методы осуществления и преимущества настоящего изобретения. Составляющие компоненты на изображениях представлены не в масштабе, а для обозначения аналогичных компонентов обычно используются аналогичные символы.

Для более подробной иллюстрации настоящего изобретения приведены прилагаемые изображения в сочетании с конкретными методами осуществления.

Вариант осуществления 1

Настоящее изобретение предлагает процесс отжига и травления горячекатаной нержавеющей стали, этот процесс травления контролирует температуру полосовой стали на выходе из печи отжига или нагрев на входе, позволяя высокотемпературной полосовой стали поступать непосредственно в ванну для травления и устраняет необходимость в процессе механического удаления окалины на выходе из печи отжига, а также обеспечивает быструю промывку полосовой стали за счет использования каскадной переливной технологической системы непрерывного травления, не содержащей азотную и плавиковую кислоту, одновременно снижая потребление энергии и расход кислоты для получения полосовой стали с высоким качеством поверхности; в частности, он включает в себя следующие шаги:

Шаг 1) После поступления горячекатаной нержавеющей стали в печь отжига для регулирования и контроля ее состава, температура горячекатаной нержавеющей полосовой стали на выходе из секции охлаждения печи отжига контролируется в пределах 60~200°C путем регуляции охлаждающей способности секции охлаждения печи отжига. В настоящем варианте осуществления температура горячекатаной полосы нержавеющей стали, выходящей из секции охлаждения печи отжига и поступающей в резервуар, контролируется температурным контролем в теплоизоляционной камере, что позволяет горячекатаной нержавеющей полосовой стали поступать в ванну предварительного травления при высокой температуре для травления.

Шаг 2) После прохождения теплоизоляционной камеры горячекатаная нержавеющая полосовая сталь при высокой температуре поступает непосредственно в каскадную переливную систему непрерывного травления, состоящую из множества пазов, соединенных последовательно, для травления; каскадная переливная система непрерывного травления включает в себя ванну предварительного травления, расположенную в передней секции, и многоступенчатые ванны низкотемпературного травления, расположенные в последующей секции ванны предварительного травления; ванна предварительного травления имеет конструкцию с большим конусным дном, средой травления в ванной предварительного травления является HCl, концентрация HCl составляет 20~60 г/л, кроме того, среда травления содержит Fe2+ и Fe3+; когда высокотемпературная горячекатаная нержавеющая полосовая сталь вступает в контакт с низкотемпературным травильным раствором, это вызывает сильную физико-химическую реакцию на поверхности стали и быстрое травление для удаления грубой окалины оксида железа с поверхности стали. Предпочтительно, чтобы температура на входе горячекатаной нержавеющей полосовой стали превышала 100°С, так что, когда горячекатаная нержавеющая полосовая сталь вступает в контакт с травильным раствором, это вызывает сильную физико-химическую реакцию на поверхности стали и быстрое травление для удаления грубой окалины оксида железа с поверхности стали.

Травильной средой низкотемпературных ванн для травления является HCl, концентрация HCl составляет 20~150 г/л, кроме того, травильный раствор содержит Fe2+ и Fe3+.

В настоящем варианте осуществления на Шаге 2) общее содержание железа в Fe2+ и Fe3+ в каскадной переливной системе непрерывного травления контролируется методом добавления многокомпонентной слабой кислоты на линии, а также методом циркуляционной фильтрации и сепарации; соотношение Fe2+ и Fe3+ корректируется с помощью добавления окислителя для регулирования окислительно-восстановительных характеристик травильного раствора и обеспечения эффекта травления.

В настоящем варианте осуществления каскадный перелив осуществляется в пазах каскадной переливной системы непрерывного травления через соединительные патрубки, концентрация кислоты последовательно увеличивается, а общее содержание железа последовательно снижается.

Оптимально, чтобы многоступенчатые ванны низкотемпературного травления в каскадной переливной системе непрерывного травления представляли собой ванны низкотемпературного травления секций 2-4, в которых окислительные свойства травильной среды постепенно повышаются, еще оптимальнее, чтобы травильная среда второй секции представляла собой восстановительную систему, а травильная среда последней секции представляла собой сильную окислительную систему.

Шаг 3) Горячекатаная нержавеющая полосовая сталь, прошедшая травление в каскадной переливной системе непрерывного травления, поступает в многоступенчатую систему промывки для промывки, а затем сушки и намотки.

Многоступенчатая система промывки состоит из 3-6-ступенчатой каскадной переливной системы промывки, которая оснащена датчиками для контроля pH и электропроводимости промывочной воды, при этом напор промывочной воды предыдущих ступеней составляет 2-6 кг, а напор промывочной воды последней ступени составляет 5-10 кг, тем самым достигается лучший эффект промывки.

Процесс отжига и травления горячекатаной нержавеющей стали, предусмотренный настоящим вариантом осуществления, устраняет необходимость в процессе механического удаления окалины на выходе из печи отжига и использует каскадную переливную систему непрерывного травления, не содержащую азотную и плавиковую кислоту, для быстрой промывки полосовой стали; в то же время контролируется температура полосовой стали на выходе из печи отжига, так что высокотемпературная полосовая сталь находится в непосредственном контакте с низкотемпературным травильным раствором, что вызывает сильную физико-химическую реакцию на поверхности стали и быстрое травление для удаления грубой окалины оксида железа с поверхности стали; эффективность травления повышается за счет регулирования окислительно-восстановительных характеристик травильного раствора в каскадной переливной системе непрерывного травления, что позволяет эффективно удалить остатки оксидов феррита с нержавеющей стали, этот процесс полностью использует отходящее тепло печи отжига и снижает температуру кислоты, экономя энергию и достигая цели высокоэффективного травления горячекатаной нержавеющей полосовой стали.

Вариант осуществления 2

На изобр.1 показано оборудование для травления, используемое для реализации процесса отжига и травления горячекатаной нержавеющей стали согласно вышеупомянутому варианту осуществления 1, которое включает в себя устройство передачи полосовой стали (не показано на изображении), а также разматыватель 1, сварочный аппарат 2, петлеуловитель 3, печь отжига 4, теплоизоляционную камеру 5, терморегулятор, ванную предварительной очистки 9, 1# кислотную ванну 11, 2# кислотную ванну 15, 3# кислотную ванну 17, бак промывки 19 и сушилку 21, последовательно расположенные вдоль направления движения полосовой стали 22.

При этом терморегулятор снабжен вентилятором 6 и нагревателем 7, регулировать температуру полосовой стали можно регулируя мощность вентилятора 6 и нагревателя 7, на терморегуляторе также установлен измеритель температуры пластины 8 для определения и регулирования температуры пластины полосовой стали; бак предварительной очистки 10 соединен с баком предварительной очистки 9, 1# кислотная ванна 12 соединена с 1# кислотной ванной 11 с помощью циркуляционного насоса, 2# кислотная ванна 16 соединена с 2# кислотной ванной 15 с помощью циркуляционного насоса 14, 3# кислотная ванна 18 соединена с 3# кислотной ванной 17 с помощью циркуляционного насоса 14, бак промывки 20 соединен с баком промывки 19 с помощью циркуляционного насоса. Следует отметить, что, хотя на изобр.1 показаны только три кислотные ванны: 1# кислотная ванна 11, 2# кислотная ванна 15 и 3# кислотная ванна 17, количество кислотных ванн не ограничено и может быть увеличено или уменьшено в зависимости от фактического количества стадий травления. Между каждой кислотной ванной и баком для кислоты также предусмотрен теплообменник 13, обеспечивающий сохранение низкой температуры травильного раствора в кислотной ванне после травления.

Полосовая сталь 22 разматывается разматывателем 1 и транспортируется устройством передачи на последующий этап после работы сварочным аппаратом 2 и петлеуловителем 3; сначала она проходит термическую обработку в печи отжига 4, после завершения термообработки она выходит из секции охлаждения печи отжига 4, температура полосовой стали, выходящей из секции охлаждения печи отжига, контролируется объемом циркуляции кессона печи отжига и теплоизоляционной камерой 5, чтобы максимизировать использование отходящего тепла печи отжига и поддерживать определенный уровень высокой температуры выходящей полосовой стали; с помощью терморегулятора высокотемпературная полосовая сталь вступает в контакт с низкотемпературным травильным раствором, что вызывает сильную физико-химическую реакцию на поверхности стали и быстрое травление для удаления грубой окалины оксида железа с поверхности стали.

Горячая высокотемпературная полосовая сталь последовательно травится в ванне предварительной очистки 9, 1# кислотной ванне 11, 2# кислотной ванне 15 и 3# кислотной ванне 17, а затем поступает в бак промывки 19 и сушилку 21 для получения полосовой стали с высоким качеством поверхности.

Настоящий вариант осуществления также включает в себя систему диспетчерского управления 23 и датчик окислительного потенциала 24, данная система диспетчерского управления подключена к каждой кислотной ванне каскадной переливной системы непрерывного травления, окислительно-восстановительные характеристики травильной среды в каждой ванне для травления соединены с автоматическим клапаном для добавления окислителя, датчик окислительного потенциала определяет окислительно-восстановительные характеристики травильной среды путем определения окислительно-восстановительного потенциала кислотного раствора в каждой ванне для травления и использует систему диспетчерского управления для добавления окислителя в соответствующие ванны для травления многоступенчатых ванн для травления; таким образом, можно автоматически контролировать окислительно-восстановительные характеристики травильной среды в каждой ванне для травления многоступенчатых ванн для травления, тем самым обеспечивая эффективность и постоянство очистки полосовой стали.

Хотя предпочтительные варианты осуществления настоящего изобретения были конкретно показаны и описаны, специалистам в данной области техники должно быть очевидно, что, не отступая от принципов и объема настоящего изобретения, в настоящее изобретение могут быть внесены различные изменения по форме и в деталях, определенные прилагаемой формулой изобретения, и все они входят в объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА И ТРАВЛЕНИЯ ХОЛОДНОКАТАНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И ОБОРУДОВАНИЕ ДЛЯ ТРАВЛЕНИЯ | 2021 |

|

RU2833434C2 |

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1996 |

|

RU2110618C1 |

| СИСТЕМА И СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2746876C1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПОЛОСОВОГО ПРОКАТА ПОСЛЕ ТРАВЛЕНИЯ ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 2022 |

|

RU2839595C2 |

| ТРАВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ В ОКИСЛИТЕЛЬНОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ВАННЕ С КИСЛОТОЙ | 2012 |

|

RU2583500C2 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО ПОДКАТА ПРИ ПРОИЗВОДСТВЕ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2021 |

|

RU2785992C1 |

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1997 |

|

RU2181150C2 |

| ПОЛОСА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, ИМЕЮЩАЯ БЛЕСТЯЩУЮ ПОВЕРХНОСТЬ И ОТЛИЧНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | 2006 |

|

RU2361929C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ, А ТАКЖЕ УСТАНОВКА ДЛЯ ОБРАБОТКИ СТАЛИ | 2012 |

|

RU2568548C2 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

Изобретение относится к области металлургии. Способ отжига с последующим травлением полосовой горячекатаной нержавеющей стали включает отжиг, последующее травление посредством каскадной переливной системы, промывку в многоступенчатой системе промывки, а затем сушку и намотку, при этом на этапе травления общее содержание железа в Fe2+ и Fe3+ в каскадной переливной системе непрерывного травления контролируют методом добавления многокомпонентной слабой кислоты на линии, а также методом циркуляционной фильтрации и сепарации. Оборудование для отжига и последующего травления полосовой горячекатаной нержавеющей стали содержит систему диспетчерского управления и датчик окислительного потенциала, данная система диспетчерского управления подключена к каждой кислотной ванне каскадной переливной системы непрерывного травления, окислительно-восстановительные характеристики среды травления в каскадных переливных ваннах непрерывного травления соединены с автоматическим клапаном для добавления окислителя, посредством датчика окислительного потенциала определяют окислительно-восстановительные характеристики среды травления путем определения окислительно-восстановительного потенциала кислотного раствора в каскадных переливных ваннах непрерывного травления, и используют систему диспетчерского управления для добавления окислителя в соответствующие ванны для травления каскадных переливных ванн непрерывного травления. Технический результат заключается в создании эффективного способа отжига с последующим травлением полосовой горячекатаной нержавеющей стали. 2 н и 2 з.п. ф-лы, 1 ил.

1. Способ отжига с последующим травлением полосовой горячекатаной нержавеющей стали, отличающийся тем, что включает в себя следующие этапы:

этап 1) после поступления горячекатаной нержавеющей стали в печь отжига для регулирования и контроля ее состава, температуру горячекатаной нержавеющей полосовой стали на выходе из секции охлаждения печи отжига контролируют в пределах от более 100 до 200 °C путем регуляции охлаждающей способности секции охлаждения печи отжига;

этап 2) горячекатаную нержавеющую полосовую сталь, выходящую из секции охлаждения печи отжига, после теплоизоляционной регулировки подают непосредственно в каскадную переливную систему непрерывного травления, состоящую из множества пазов, соединенных последовательно для непрерывного травления, при температуре выше температуры среды травления; каскадная переливная система непрерывного травления включает в себя ванну предварительного травления, расположенную в передней секции, и многоступенчатые ванны травления, расположенные в последующей секции ванны предварительного травления; при этом температура полосовой горячекатаной нержавеющей стали при поступлении в ванну предварительного травления превышает 100 °C, средой травления в ванной предварительного травления является HCl, концентрация HCl составляет 20-60 г/л, кроме того, среда травления содержит Fe2+ и Fe3+; средой травления ванн травления является HCl, концентрация HCl составляет от более 60 до 150 г/л, а среда травления содержит Fe2+ и Fe3+;

этап 3) горячекатаную нержавеющую полосовую сталь, прошедшую травление в каскадной переливной системе непрерывного травления, подают в многоступенчатую систему промывки для промывки, а затем сушки и намотки;

при этом на этапе 2) общее содержание железа в Fe2+ и Fe3+ в каскадной переливной системе непрерывного травления контролируют методом добавления многокомпонентной слабой кислоты на линии, а также методом циркуляционной фильтрации и сепарации;

при этом концентрация кислоты в каждом пазе каскадной переливной системы непрерывного травления последовательно увеличивается, а общее содержание железа последовательно снижается;

при этом каскадная переливная система непрерывного травления на этапе 2) имеет, как минимум, две секции ванн для травления, при этом среда травления первой секции представляет собой восстановительную систему, а среда травления последней секции представляет собой сильную окислительную систему; и

при этом на этапе 2) соотношение Fe2+ и Fe3+ корректируют с помощью добавления окислителя для регулирования окислительно-восстановительных характеристик среды травления.

2. Способ по п. 1, отличающийся тем, что: многоступенчатая система промывки на этапе 3) состоит из 3-6-ступенчатой каскадной переливной системы ополаскивания, в которой напор промывочной воды последней ступени составляет 5-10 кг, а напор промывочной воды всех остальных ступеней составляет 2-6 кг.

3. Способ по п. 1, отличающийся тем, что: на этапе 1) контроль температуры входа в бак горячекатаной нержавеющей полосовой стали, выходящей из секции охлаждения печи отжига, осуществляют методом контроля температуры теплоизоляционной камеры.

4. Оборудование для отжига и последующего травления полосовой горячекатаной нержавеющей стали, отличающееся тем, что включает в себя устройство передачи полосовой стали, а также разматыватель, сварочный аппарат, петлеуловитель, печь отжига, теплоизоляционную камеру, терморегулятор, каскадную переливную систему непрерывного травления, бак промывки и сушилку, последовательно расположенные вдоль направления движения полосовой стали; а также систему диспетчерского управления и датчик окислительного потенциала, данная система диспетчерского управления подключена к каждой кислотной ванне каскадной переливной системы непрерывного травления, окислительно-восстановительные характеристики среды травления в каскадных переливных ваннах непрерывного травления соединены с автоматическим клапаном для добавления окислителя, посредством датчика окислительного потенциала определяют окислительно-восстановительные характеристики среды травления путем определения окислительно-восстановительного потенциала кислотного раствора в каскадных переливных ваннах непрерывного травления, и используют систему диспетчерского управления для добавления окислителя в соответствующие ванны для травления каскадных переливных ванн непрерывного травления.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕНТ И ПОЛОС ИЗ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1994 |

|

RU2112812C1 |

| CN 105256323 А, 20.01.2016 | |||

| CN 102203324 А, 28.09.2011 | |||

| WO 2020217180 A1, 29.10.2020 | |||

| УСТАНОВКА И СПОСОБ НЕПРЕРЫВНОГО ТРАВЛЕНИЯ СТАЛЬНЫХ ПОЛОС | 2008 |

|

RU2451772C2 |

| СПОСОБ НЕПРЕРЫВНОГО ТРАВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2003 |

|

RU2248412C1 |

Авторы

Даты

2025-03-12—Публикация

2021-10-21—Подача