Настоящее изобретение относится к способу непрерывного получения концентрированного раствора тиосульфата аммония (АТС) из отходящих газов, включающих H2S (сероводород) и NH3 (аммиак), таких как КВС-газ с нефтеперерабатывающего завода [газ из стриппера для отделения кислых вод], который содержит NH3, а также H2S и сероводородные газовые потоки.

Согласно изобретению процесс отличается утилизацией только аммиака в КВС-газе при производстве АТС-раствора высокой степени чистоты, производя, таким образом, 7,25 кг 60% АТС-раствора на 1 кг аммиака в КВС-газе, переработанном в процессе. Кроме того, если, согласно изобретению, в процессе в качестве источника диоксида серы используется ответвленный поток газа с установки Клауса, то общая регенерация серы с установки Клауса (Claus plant) и АТС-установки, взятые вместе, увеличивается до более чем 99,95%, в то время как на установке Клауса необходимым требованием является только 86-95% регенерации серы.

Известно производство водного раствора АТС посредством реакции раствора сульфита аммония с серой в жидкой форме или с сульфидами или полисульфидами в водном растворе, как описано в Kirk-Othmer Encyclopedia of Chemical Technology, 4th edition, 1997, vol.24, page 62 и в патентах США US 2412607; 3524724 and 4478807.

Кроме того, из патента США US 3431070 известно производство АТС в непрерывном процессе из газовых сырьевых потоков, включающих H2S, NH3 и SO2. По способу этого изобретения АТС и сера генерируются из первого сырьевого газового потока, включающего H2S и NH3, и второго сырьевого газового потока, включающего SO2, на трех адсорбционных стадиях. В первом абсорбере NH3 и H2S разделяются на поток отходящего газа H2S и на обогащенный NH3 раствор АТС. Основную часть раствора направляют во второй абсорбер, в котором его подвергают контакту с обогащенным SO2 сырьевым газовым потоком с образованием отходящего газа, который отводится через вентиль, и раствора, обогащенного АТС и сульфитами аммония, который в третьем адсорбере контактирует с H2S-газом из первого адсорбера и, необязательно, с дополнительным количеством H2S. После удаления серы, образующейся в третьем адсорбере, основную часть АТС-раствора, образовавшегося в третьем адсорбере, направляют на повторный цикл в первый адсорбер, в то время как меньшую часть смешивают с фракцией обогащенного NH3 раствора АТС, образовавшегося в первом абсорбере, с образованием продукта - раствора АТС.

В указанном способе имеется три основных недостатка: элементарная сера образуется в третьем абсорбере и должна быть отделена от раствора, отходящий газ, удаляемый из третьего абсорбера, имеет высокую концентрацию сероводорода, и процесс усложняется тремя интегрированными (объединенными в одно целое) адсорбционными стадиями.

Из европейской заявки на патент ЕР 0928774 А1 известно также производство водного раствора АТС из газового сырьевого потока, включающего аммиак, сероводород и, вероятно, диоксид серы. Согласно способу этого патента концентрированный раствор гидросульфита аммония (АГС) получается из NH3 и SO2 в первой адсорбционной стадии, включающей один или два абсорбера в сериях. Вышеуказанный раствор во второй адсорбционной стадии вводят в контакт с газовой смесью из H2S и NH3 с образованием раствора продукта АТС. Основным недостатком этого способа является то, что он требует ввода NH3 в течение процесса.

Кроме того, из патента Дании 174407 известен способ, в котором АТС получается при использовании в качестве источника NH3 для получения АТС только NH3, содержащегося в потоке КВС-газа.

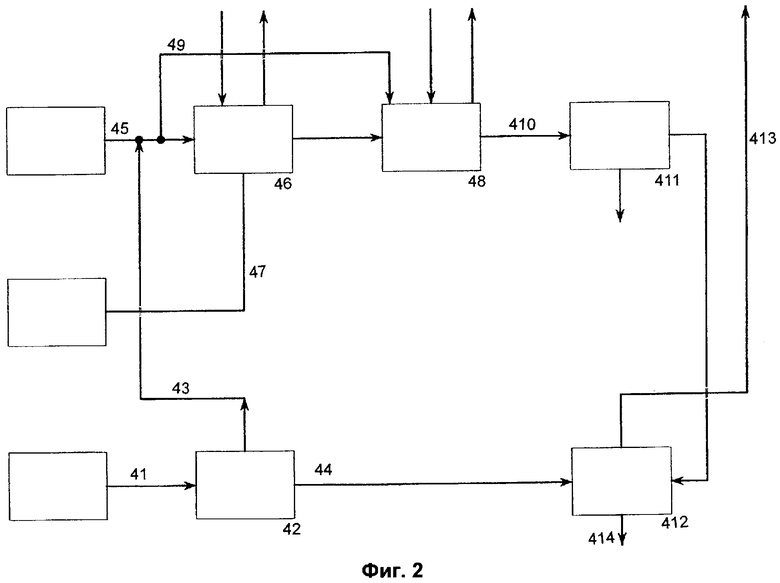

В указанном способе первый сырьевой поток, обычно КВС-газ, включающий более 0,33 молей H2S на моль NH3, вводят в контакт с потоком раствора сульфита с линии 18 (в схеме на Фиг.1 и 2) и реакторе А1 для образования АТС. Однако эксперименты показали, что присутствие избытка Н2S в реакторе при образования АТС из сульфитов ведет к наличию свободного сульфида в растворе продукта (линия 12), часть из которого направляется на повторный цикл (линия 17) в абсорбер SO2 (А2), в котором сульфид разлагается, чтобы подать H2S в ответвленный из абсорбера газ (линия 19). Кроме того, большой рецикл раствора (линия 13) в SO2-адсорбер и возвращение в реактор (линии 17-18) также является недостатком способа.

Задачей настоящего изобретения является разработка усовершенствованного способа получения АТС, в котором более 99,9% всей серы и всего NH3 в сырьевых потоках превращаются в АТС без каких-либо вышеупомянутых недостатков.

Поставленная задача решается способом непрерывного получения тиосульфата аммония, (NH4)2S2О3 (АТС) из NH3, H2S и SO2, включающем следующие стадии:

(a) частичная конденсация в парциальном конденсаторе 4 первого газового или частично жидкого сырьевого потока, включающего Н2О, H2S и NH3 с мольным отношением H2S:NH3 меньше 0,4, предпочтительно в области 0,1-0,25;

(b) пропускание водного конденсата, включающего NH4HS и NH3, из парциального конденсатора 4 по линии 5 в реактор 9, в котором вышеуказанный конденсат подвергают контакту с третьим сырьевым газовым потоком, включающим H2S, подаваемым по линии 7, и с водным раствором, включающим NH4HSO3 (АГС) и (NH4)2SO3 (ДАС), подаваемым по линии 10, с образованием водного раствора АТС, удаляемого из реактора по линии 12;

(с) пропускание газового потока, включающего NH3 и H2S, из парциального конденсатора 4 по линии 6 в смеситель 13, в котором вышеуказанный газовый поток полностью растворяется в воде, которая вытекает из аэрозольного фильтра 25 и проходит в смеситель 13 по линии 26;

d) пропускание второго сырьевого газового потока по линии 20, включающего в принципе 2/3 моля SO2 на моль NH3, включенного в первый сырьевой поток, в SO2-абсорбер 21 и аэрозольный фильтр 25;

(e) пропускание водного раствора, полученного в смесителе 13, по линии 14 в SO2-абсорбер 21;

(f) пропускание отходящего газа из абсорбера 21 по линии 23 и 24 к аэрозольному фильтру 25, к которому добавлено по линии 30 рассчитанное по уравнению реакции количество воды, требуемое для получения приблизительно 60 мас.% (40-65 мас.%) АТС в водном растворе, удаляемом из реактора 9 по линии 12.

Стадия (е) может быть проведена предпочтительно при добавлении вышеуказанного раствора к петле 27 жидкого рецикла из SO2-абсорбера.

В предпочтительной форме выполнения изобретения первый сырьевой поток на стадии (а) разделяют на подпоток 6, пропускаемый в смеситель 13, и дополнительный подпоток 5, который в реакторе 9 контактирует с третьим сырьевым потоком 7, включающим H2S, и с водным раствором 10, включающим NH4HSO3 и (NH4)2SO3, с образованием водного раствора (NH4)2S2О3.

Предпочтительно фракцию второго сырьевого газового потока 20 пропускают в обход абсорбера 21 и смешивают с ответвленным от основного потока газом из абсорбера 21 в верхней части потока аэрозольного фильтра 25, при этом вышеуказанная фракция содержит 0,7-1,3 моль SO2 на моль NH3, содержащегося в отходящем газе из SO2-абсорбера 21.

Согласно другой предпочтительной форме выполнения предлагаемого способа SO2-абсорбер 21 представляет собой насадочную колонну или SO2-абсорбер 21 представляет собой реактор с барботажем с или без внешней рециркуляции жидкости.

Фракцию 28 из раствора 10, включающую NH4HSO3 и (NH4)2SO3, полученную в SO2-абсорбере 21, предпочтительно подают в смеситель 13, при этом вышеуказанная фракция раствора включает поток сульфита [NH4HSO3 и (NH4)2SO3], который вместе с сульфитом в отходящем потоке из аэрозольного фильтра 25 относится к потоку сульфида (H2S+NH4HS) в потоке из конденсатора 4 в молярном отношении 2:1 или больше.

Согласно другой предпочтительной форме выполнения предлагаемого способа второй сырьевой газовый поток является ответвленным газовым потоком с установки Клауса, который прокаливают, и Н2О содержание в нем снижается до 3-10 об.%, предпочтительно до 6 об.% Н2О, посредством охлаждения и парциальной конденсации содержащейся в нем Н2О в верхней части потока настоящего процесса.

Кроме того, предпочтительно первый сырьевой поток 1 является газом из стриппера для отделения кислых вод, который подвергают фракционированию и состав которого устанавливают таким образом, чтобы молярное соотношение H2S:NH3 составляло меньше 0,4.

Согласно другой предпочтительной форме выполнения предлагаемого способа значение рН водного раствора, включающего NH4HSO3 и (NH4)2SO3, используемого для адсорбции SO2 в абсорбере 21, устанавливают между приблизительно 5 и приблизительно 7,5.

Далее, скорость подачи сероводорода устанавливают предпочтительно таким образом, чтобы создать в ответвленном потоке из реактора 9 избыток H2S, равный до 10% от эквивалентного количества, необходимого для производства (NH4)2S2О3, и фракцию 10 и 35 раствора, полученного в SO2-абсорбере 21, подводят к потоку 12 раствора (NH4)2S2О3, удаляемому из реактора 9.

Обращаясь к схеме на Фиг.1 видно, что первый сырьевой поток фракционированного КВС-газа на линии 1, включающий, например, 6 кмоль/час NH3, объединенного с 1,1 кмоль/час H2S и 2 кмоль/час Н2O, обрабатывается вторым сырьевым газовым потоком с линии 2, включающим SO2, объединенный с водяным паром и инертными компонентами, такими как N2 (азот), CO2 (углекислый газ) и О2 (кислород), и 3-м сырьевым газовым потоком, включающим SO3 с линии 7. Загружаемая вода, требуемая для процесса, подается по линии 30 к аэрозольному фильтру 25. Некоторое количество сырьевой воды может быть также добавлено с линии 2 к первому сырьевому газовому потоку. Более чем 99,95% количеств NH3 и SO2 в сырьевых потоках превращается в поток продукта АТС, выходящий из процесса по линии 36. Таким образом, отходящий газ из процесса по линии 29 содержит ничтожно малое количество SO3 и, по существу, не содержит NH3 и H2S.

Первоначальный КВС-газ, имеющийся в наличии на нефтеперерабатывающих заводах, имеет обычно молярное отношение H2S:NH3 приблизительно 1:1, которое выше, чем непосредственно допустимое для процесса. Кроме того, первоначальный КВС-газ должен быть сначала фракционирован известными методами в колоннах, не показанных на Фигурах, для того чтобы подать сырьевой газовый поток на линию 1 приблизительно менее чем с 0,35 молями H2S на моль NH3 в подаваемом газе, предпочтительно с молярным отношением H2S:NH3 в области 0,1-0,25. Два других отходящих потока (не показанных на Фиг.1) из вышеуказанного фракционирования представляют собой H2S, который может быть использован как подпитка для потока 7, и практически чистую воду. Эксперименты с процессом показали, что при отношении H2S:NH3 больше приблизительно 0,35 в потоке 1 будет очень трудно или невозможно избежать присутствия свободного сульфида в потоке продукта АТС на линии 36 и/или присутствия H2S в выходящем из процесса газа по линии 29. Отношение H2S:NH3 примерно 1,1:6=0,18 в сырьевом потоке 1, согласно изобретению, по-видимому, очень подходит для проведения процесса.

Количества H2S, SO2 и Н2O, включенные в сырьевые потоки для получения 60% раствора АТС из 6 кмолей NH3 в первом сырьевом потоке, рассчитываются из массового баланса суммарного процесса:

Уравнение (1):

6 NH3+4SO2+2H2S+17,5Н2O→3(NH4)2S2O3+16,5H2O,

что соответствует следующим количествам в кг:

Уравнение (1а):

102,14 кг NH3+256,24 кг SO2+68,16 кг Н2+315,32 кг Н2O

дают 741,86 кг 60% раствора АТС.

Первый сырьевой поток, включающий 6 кмолей NH3, 1,1 кмоль H2S и 2 кмоля Н2O, с линии 1 охлаждается в холодильнике 3 до температуры между 20°С и 60°С, или значительно ниже его температуры росы (температуры начала конденсации паров) в верхней части потока сепаратора 4. В сепараторе 4 первый сырьевой поток разделяется на водный раствор, выходящий по линии 5, включающий NH4HS и некоторое количество NH3, растворенного практически во всей воде в сырьевом потоке 1, и на газовую фазу, выходящую на линию 6, включающую основное количество NH3 (приблизительно 4,6 кмоля NH3) и небольшое количество H2S (приблизительно 0,1 кмоль H2S). Вода может быть добавлена на линию 2 в верхней части потока 4, но в примере количество воды, добавленной в процесс в этой точке, выбрано равным нулю. Жидкий поток 5, в примере включающий 1,0 кмоль NH4HS, 0,4 кмоля NH3 и 2 кмоля H2O, направляется в реактор 9, в котором он реагирует с (0,9+х) кмолями H2S, третьим сырьевым потоком и, как определено ниже, вводимым по линии 7, и с потоком жидкого сульфита 10, включающим 0,15 кмолей АТС, 3,3 кмоля АГС (NH4HSO3), 0,5 кмолей ДАС [(NH4)2SO3] и 11,65 кмолей Н2О. В реакторе 9 АТС образуется по основным реакциям:

Уравнение (2):

4NH4HSO3+2NH3+2H2S→3(NH4)2S2О3+3Н2O

Уравнение (3):

4(NH4)2SO3+2H2S→3(NH4)2S2О3+2NH3+3H2O,

в результате чего образуется 741,8 кг 60% раствора АТС, выходящего из реактора по линии 12.

Избыточное количество из Х кмолей H2S может быть добавлено к сырьевому потоку из 0,9 кмолей H2S, который составляет третий сырьевой газовый поток, на линии 7, для того чтобы увеличить скорости реакций 2 и 3. Х кмолей H2S, которые могут составлять 0-10% от эквивалентного количества H2S, требуемого для процесса, удаляется из реактора через вентиль на линии 11.

Дополнительное количество раствора сульфита может быть добавлено по линии 35 к раствору АТС продукта, имеющему, например, состав из 60% АТС (3 кмоля АТС и 16,5 кмолей воды), для того чтобы завершить превращение в АТС возможных следов сульфида или H2S в потоке 12, и/или добавить 0-2% ДАС к раствору продукта АТС, выходящему из процесса на линию 36. Для простоты, в настоящем примере сульфит не добавляется через линию 35. рН раствора на линии 12 и в реакторе 9 обычно должен лежать в области 7,6-8,6.

Отходящий газ из конденсатора 4 (4,6 кмоль NH3 и 0,1 кмоль H2S) направляют к смесителю 13, в котором он полностью растворяется в водном потоке 26 из аэрозольного фильтра 25. Поток 26 обычно включает, по меньшей мере, 0,1 кмоля АГС, который реагирует с H2S и NH3 в потоке 6 с образованием АТС согласно, например, уравнению 2. Меньшая фракция раствора сульфита, выходящая из SO2-адсорции, добавляется к потоку 26 по линии 28, для того чтобы гарантировать полное удаление всего H2S или сульфида в водный поток 14 перед тем, как добавляется в цикл SO2 адсорбции. Добавление избытка сульфитов аммония по 28 должно также поддерживать рН в потоке 14 ниже примерно 9,2. Если в потоке 14 рН выше, чем 9,2 (вследствие высокой концентрации NH3 в вышеуказанном потоке), то образование АТС из сульфида может быть ингибировано, приводя к выделению H2S в SO2-абсорбере 21 и к наличию H2S в отходящем из абсорбера газе.

Поток SO2 (второй сырьевой газовый поток), необходимый для процесса, подается на линию 20, ведущую к SO2-абсорберу 21, в котором SO2 в основном адсорбируется NH3, включенным в обогащенный NH3, отходящий по линии 6 газ из парциальной конденсации в конденсаторе 4 сырьевого потока 1. Согласно общему массовому балансу настоящего примера, приведенному в уравнении 1, для процесса требуется 4,0 кмоля SO2. Поскольку сырьевой поток SO2 получается сгоранием верхней части потока H2S или других серосодержащих компонент, SO2 на линии 20 должен быть разбавлен инертным газом, включающим N2, CO2 и O2 и водяным паром. На Фиг.1 предполагается, что 4 кмоль SO2 разбавляются приблизительно 100 кмолями инертных газов и 6 кмолями H2O, что соответствует точке росы (точке начала конденсации паров) H2O, равной 35-36°С.

SO2-абсорбер 21 обычно является закрепленным в основании абсорбером, куда адсорбционная жидкость вновь направляется на повторный цикл по петле 27, включающей циркуляционный насос и холодильник, который поддерживает температуру адсорбции предпочтительно при 35-40°С, при этом не происходит ни конденсации влаги, ни испарения влаги из воды в абсорбере и в соответствующем аэрозольном фильтре 25.

В примере на Фиг.1, 15,5 кмоль/час воды подается в аэрозольный фильтр 25, например, распылением воды на фильтровальные свечи. Поскольку практически не должно быть ни NH3, ни SO2 или аэрозолей в газе, отходящем из процесса по линии 29, водный раствор, выходящий из абсорбера на линию 10 (после вычитания фракции, отведенной на линию 28), может быть рассчитан из балансов масс, будучи равным 617,2 кг/ч раствора, включающего 0,15 кмоль/ч АТС, 3,3 кмоль/ч АГС, 0,5 кмоль/ч ДАС и 11,65 кмоль/ч воды. Равновесное парциальное давление NH3 этого раствора при 40°С, как было установлено, приблизительно на 10-3 бар выше, чем давление SO2.

Для того чтобы регенерировать этот NH3, к отведенному из SO2-абсорбера газу добавляют 0,1 кмолей SO2 посредством обводки по линии 22 около 0,1/4=2,5% потока газа, движущегося по линии 20 вокруг SO2-абсорбера, и добавления указанного обведенного потока газа к отведенному из абсорбера газу на линии 23. NH3 и SO2 реагируют в газовой фазе с образованием аэрозоля АГС, который удаляют на фильтр 25. Все аэрозоли, присутствующие в газе, выходящем из SO3-абсорбера, должны быть также удалены и растворены в воде, подаваемой на фильтр. Отходящий с фильтра на линию 29 газ содержит обычно около 40 м.д. SO2, меньше, чем 2 м.д. NH3 и по существу не содержит H2S.

Разделение в парциальном конденсаторе 4 фракционированного КВС-сырьевого газового потока на газообразный, обогащенный NH3 поток 6 и жидкий поток 5 очень полезно, но не строго обязательно для процесса.

Разделение может быть в принципе заменено расщеплением потока 1 на поток 5, направляемый в реактор 9 вместе с потоком 7, и поток 6, смешиваемый в смесителе 13, в принципе, как показано на Фиг.1.

SO2-адсорбция может быть также проведена с двумя SO2-абсорберами, связанными в серии, или SO2-абсорбер 21 может быть SO2-абсорбером с барботажем, в котором подаваемый газ с линии 20 барботируется через адсорбирующий раствор с или без внешней циркуляции по петле 27, как показано на Фиг.1.

Фракция второго сырьевого газового потока может быть проведена мимо абсорбера 21 и смешана с ответвленным газом из абсорбера 21 в верхней части потока аэрозольного фильтра 25. Фракция может содержать 0,7-1,3 молей SO2 на моль NH3, содержащегося в отходящем газе из SO2-абсорбера 21.

По существу полная конверсия сульфида в (NH4)2S2O3 в процессе и желаемая концентрация избытка (NH4)2SO3 и NH4HSO3, составляющая 0-2 мас.% в потоке выходящего продукта 36, достигаются (1) регулированием скорости сырьевого потока H2S на линии 7, для того чтобы для получения АТС подавать на линию 11 небольшой поток избытка H2S в области 0-10% от эквивалентного количества H2S и (2) обводкой меньшей фракции потока 10 по линию 35 к потоку 12. Иными словами, скорость подачи H2S в третьем сырьевом потоке 7 устанавливается таким образом, чтобы создать избыточный ответвленный поток H2S из реактора 9, равный 0-10% от эквивалентного количества H2S для получения (NH4)2S2O3, и фракция 10 раствора, полученного в SO2-абсорбере 21, подводится обводным путем к раствору (NH4)2S2O3, удаляемому из реактора 9.

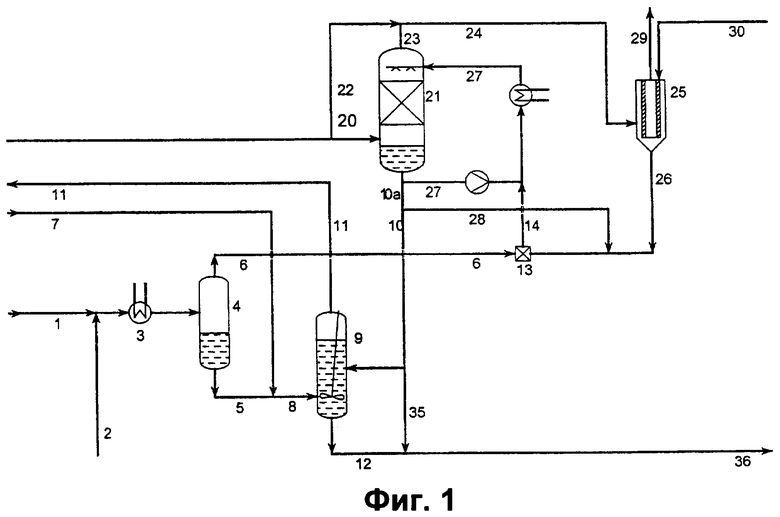

Использование настоящего способа получения АТС является особенно выгодным, когда в качестве источника SO2, требуемого для процесса, используется отходящий газ с предприятия Клауса. Это видно из рассмотрения схемы на фиг.2, изображающей регенерацию серы обычным способом Клауса, скомбинированным с настоящим АТС-процессом, на нефтеперерабатывающем предприятии, генерирующем H2S и КВС-газ из различных процессов гидрогенизации и крекинга углеводородов. Без использования АТС-процесса весь H2S и КВС-газ вынуждены будут перерабатывать на предприятии Клауса и аммиак вынуждены будут разлагать при существенных затратах. На простых 2 или 3-уровневых предприятиях Клауса может быть достигнуто не более чем 95-97% регенерации серы. Более высокая степень регенерации серы требует дорогих процессов для обработки хвостового газа. Увеличение регенерации серы до более чем 99% известными способами - очень дорогой способ, требующий капиталовложений, это же касается эксплутационных издержек и потребления энергии. Однако 99,95% общей регенерации серы или более достигается автоматически без увеличения эксплуатационных издержек и потребления энергии за счет использования отходящего газа из (с) обычного 2-уровневого предприятия Клауса в качестве SO2-источника для настоящего АТС-процесса, используя КВС-газ для АТС-производства, как показано на Фиг.2.

Из Фиг.2 видно, что КВК-газ, содержащий, например, 1 кмоль аммиака и 1 кмоль сульфида водорода, по линии 41 направляется в блок для фракционирования 42, в котором он разделяется на обогащенный H2S поток 43, содержащий, например, 2/3 кмоль сульфида водорода, и обогащенный NH3 поток 44, содержащий весь NH3 и приблизительно 0,33 моля H2S на моль NH3. Обогащенный H2S поток 43 смешивается с H2S газом, содержащим, например, 9 кмоль сульфида водорода, на линии 45 и направляется на установку Клауса 46, в котором большинство H2S регенерируется в виде серы на линии 47. На установке Клауса 46 также требуется воздух и производится пар. Регенерация серы может составлять, например, более 93,1%. Отходящий газ с предприятия Клауса направляется к печи для сжигания хвостового газа 48, в которой H2S сгорает до SO2 в избытке воздуха. Образуется пар. Фракция подаваемого газа Клауса обводится (обвод сульфида водорода) вокруг установки Клауса по линии 49 к печи для сжигания хвостового газа и сгорает до SO2. Обводной поток на линии 49 регулируется таким образом, чтобы в отходящий газ из печи для сжигания на линию 410 подать приблизительно 2/3 моль SO2 на моль NH3, содержащегося в КВК газе на линии 41. Для того чтобы получить концентрированный раствор АТС, фракция воды, содержащаяся в отходящем газе из печи для сжигания, удаляется на стадии конденсации 411. Отходящий газ из стадии конденсации, содержащий приблизительно 2/3 моль SO2, согласно настоящему изобретению направляется на АТС процесс 412, в котором SO2 удаляется посредством реакции с обогащенным NH3 потоком 44 из блока для фракционирования 42. Очищенный поток газа 413 отводится через дымовую трубу, и раствор продукта АТС (например, 60% раствор с 0,5 кмоль АТС) возвращается на линию 414.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ДВУОКИСИ СЕРЫ ИЗ ДЫМОВЫХ ГАЗОВ, В ЧАСТНОСТИ, ИЗ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОСТАНЦИЙ И ОТХОДЯЩИХ ГАЗОВ УСТАНОВОК ДЛЯ СЖИГАНИЯ МУСОРА | 1998 |

|

RU2176543C2 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2824360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ ОТХОДЯЩЕГО ГАЗА, СОДЕРЖАЩЕГО ДИОКСИД СЕРЫ | 2013 |

|

RU2523204C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2383385C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И СЕРНОЙ КИСЛОТЫ | 2020 |

|

RU2822142C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗОВ | 2000 |

|

RU2241527C2 |

| ПРОДУКТЫ, ПОЛУЧЕННЫЕ ИЗ ПОТОКОВ ОТРАБОТАННЫХ ГАЗОВ, СОДЕРЖАЩИХ HS, SO И/ИЛИ NH | 2020 |

|

RU2836756C2 |

Изобретение относится к способу непрерывного получения концентрированного раствора тиосульфата аммония из NH3, H2S и SO2. Способ включает стадии: (а) частичная конденсация в парциальном конденсаторе 4 первого газового или частично жидкого сырьевого потока, включающего Н2O, H2S и NH3, с мольным соотношением H2S:NH3 меньше 0,4; (b) пропускание водного конденсата, включающего NH4HS и NH3, из парциального конденсатора 4 в реактор 9, в котором вышеуказанный конденсат подвергают контакту с третьим сырьевым газовым потоком 7, включающим H2S, и с водным раствором 10, включающим NH4HSO3 и (NH4)2SO3, с образованием водного раствора (NH4)S2O3; (с) пропускание газового потока, включающего NH3 и H2S, из парциального конденсатора 4 в смеситель 13, в котором вышеуказанный газовый поток полностью растворяется в воде, вытекающей из аэрозольного фильтра 25; d) пропускание второго сырьевого газового потока, включающего приблизительно 2/3 моля SO2 на моль NH3, содержащегося в первом сырьевом потоке, в SO2-абсорбер 21 и аэрозольный фильтр 25; (е) пропускание водного раствора, полученного в смесителе 13, в SO2-абсорбер 21; (f) пропускание отходящего газа из абсорбера 21 к аэрозольному фильтру 25, и (g) добавление к аэрозольному фильтру 25 рассчитанного по химическому уравнению количества воды, требуемого для получения приблизительно 40-65 мас.% (NH4)2S2О3в водном растворе (NH4)2S2О3, удаляемого из реактора 9. Изобретение позволяет 99,9% всей серы и всего аммиака в сырьевых потоках превратить в (NH4)2S2О3. 9 з.п. ф-лы, 2 ил.

(a) частичная конденсация в парциальном конденсаторе 4 первого газового или частично жидкого сырьевого потока, включающего Н2О, H2S и NH3, с мольным соотношением H2S:NH3 меньше 0,4;

(b) пропускание водного конденсата, включающего NH4HS и NH3, из парциального конденсатора 4 в реактор 9, в котором вышеуказанный конденсат подвергают контакту с третьим сырьевым газовым потоком 7, включающим H2S, и с водным раствором 10, включающим NH4HSO3 и (NH4)2SO3, с образованием водного раствора (NH4)2S2О3;

(c) пропускание газового потока, включающего NH3 и H2S, из парциального конденсатора 4 в смеситель 13, в котором вышеуказанный газовый поток полностью растворяется в воде, вытекающей из аэрозольного фильтра 25;

d) пропускание второго сырьевого газового потока, включающего приблизительно 2/3 моля SO2 на моль NH3, содержащегося в первом сырьевом потоке, в SO2-абсорбера 21 и аэрозольный фильтр 25;

(e) пропускание водного раствора, полученного в смесителе 13, в SO2-абсорбер 21;

(f) пропускание отходящего газа из абсорбера 21 к аэрозольному фильтру 25, и

(g) добавление к аэрозольному фильтру 25 рассчитанного по химическому уравнению количества воды, требуемого для получения приблизительно 40-65 мас.% (NH4)2S2О3 в водном растворе (NH4)2S2О3, удаляемого из реактора 9.

| ЕР 0928774 А1, 14.07.1999 | |||

| Способ получения тиосульфата аммония | 1978 |

|

SU779298A1 |

| Способ получения тиосульфата аммония | 1941 |

|

SU63473A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ТИОСУЛЬФАТА АММОНИЯ | 1996 |

|

RU2110473C1 |

| Устройство для управления тяговым электроприводом автономного транспортного средства | 1984 |

|

SU1245456A1 |

| GB 1175069 А, 23.12.1969 | |||

| US 3473891 А, 21.10.1969 | |||

| US 4478807 А, 23.10.1984. | |||

Авторы

Даты

2008-10-27—Публикация

2003-06-19—Подача