ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее раскрытие изобретения относится к способу производства политетрафторэтиленовых частиц, способу производства политетрафторэтиленового формованного изделия и способу производства политетрафторэтиленового компрессионно-формованного изделия.

УРОВЕНЬ ТЕХНИКИ

[0002] Известными способами производства политетрафторэтилена являются способ эмульсионной полимеризации, способ суспензионной полимеризации и тому подобное.

[0003] В способе эмульсионной полимеризации в общем случае тетрафторэтилен полимеризуют в водной среде в присутствии фторсодержащего поверхностно-активного вещества для получения водной дисперсии, где первичные частицы политетрафторэтилена стабильно диспергированы в водной среде. Первичные частицы в получающейся в результате водной дисперсии коагулируют и высушивают для получения политетрафторэтиленового тонкодисперсного порошка.

[0004] С другой стороны, в способе суспензионной полимеризации в общем случае тетрафторэтилен полимеризуют в водной среде в отсутствие какого-либо фторсодержащего поверхностно-активного вещества или в присутствии небольшого количества фторсодержащего поверхностно-активного вещества для получения суспензионно-полимеризованных частиц. Получающиеся в результате суспензионно-полимеризованные частицы извлекают и высушивают для получения политетрафторэтиленового формовочного порошка.

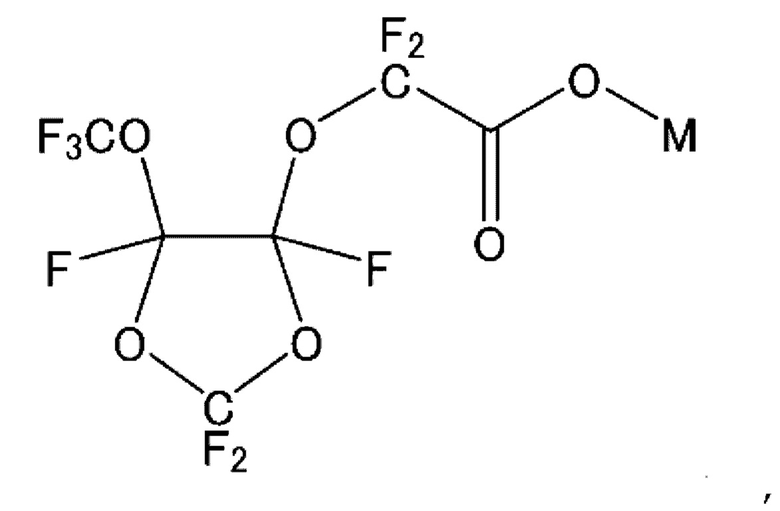

[0005] Например, в патентном документе 1 в качестве способа производства политетрафторэтилена по способу суспензионной полимеризации описывается способ производства политетрафторэтиленового формовочного порошка, при этом данный способ включает стадию проведения для мономера, содержащего 99,8% (масс.) и более тетрафторэтилена, суспензионной полимеризации в водной среде для производства гранулярных полимерных частиц и стадию дробления гранулярных полимерных частиц, где водная среда содержит соединение, описывающееся следующей далее формулой (1), с концентрацией в диапазоне от 0,5 до 2000 частей на миллион (ч/млн):

где RF представляет собой перфторированную одновалентную органическую группу, содержащую от 1 до 10 атомов углерода, X1 и X2 в каждом случае независимо представляют собой атом фтора или трифторметильную группу, k представляет собой целое число, составляющее 1 и более, и М+ представляет собой водородный ион, аммониевый ион, алкилзамещенный аммониевый ион или ион щелочного металла.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] Патентный документ 1: Международная публикация №WO 2014/123075

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РАЗРЕШАЕМЫЕ В ИЗОБРЕТЕНИИ

[0007] Одна цель настоящего раскрытия изобретения заключается в предложении способа производства, предназначенного для производства политетрафторэтиленовых частиц, характеризующихся ослабленным кислым запахом.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМЫ

[0008] В настоящем раскрытии изобретения предлагается способ производства политетрафторэтиленовых частиц, включающий проведение для тетрафторэтилена суспензионной полимеризации в водной среде для получения суспензионно-полимеризованных частиц политетрафторэтилена, промывание, а после этого дробление суспензионно-полимеризованных частиц или дробление суспензионно-полимеризованных частиц с промыванием для получения раздробленных частиц, обезвоживание раздробленных частиц для получения раздробленных частиц, характеризующихся уровнем содержания воды, составляющим 40% (масс.) и менее, и проведение для обезвоженных раздробленных частиц тепловой обработки для производства политетрафторэтиленовых частиц.

[0009] В способе производства настоящего раскрытия изобретения предпочтительным является после обезвоживания раздробленных частиц дополнительное высушивание раздробленных частиц.

В способе производства настоящего раскрытия изобретения предпочтительным является высушивание раздробленных частиц в результате высушивания с циркуляцией воздуха.

В способе производства настоящего раскрытия изобретения температура тепловой обработки предпочтительно составляет 200°С и более.

В способе производства настоящего раскрытия изобретения тепловую обработку предпочтительно проводят при использовании сушилки, относящейся к типу с кондуктивным подводом тепла.

В способе производства настоящего раскрытия изобретения тепловую обработку предпочтительно проводят при использовании сушилки, относящейся к типу с перемешиванием материала, или сушилки, относящейся к типу с перемещением материала.

В способе производства настоящего раскрытия изобретения предпочтительным является при тепловой обработке или во время переноса политетрафторэтиленовых частиц после тепловой обработки производство политетрафторэтиленовых частиц в результате получения твердо-газофазной смеси, содержащей политетрафторэтиленовые частицы, образованные в результате тепловой обработки, и газ, разделения твердо-газофазной смеси на политетрафторэтиленовые частицы и газ и извлечения политетрафторэтиленовых частиц.

В способе производства настоящего раскрытия изобретения средний размер частиц у раздробленных частиц предпочтительно находится в диапазоне от 100 до 800 мкм.

В способе производства настоящего раскрытия изобретения предпочтительным является после производства политетрафторэтиленовых частиц в результате проведения для раздробленных частиц тепловой обработки дополнительное дробление политетрафторэтиленовых частиц для производства политетрафторэтиленовых частиц, характеризующихся средним размером частиц, составляющим 200 мкм и менее.

В способе производства настоящего раскрытия изобретения тетрафторэтилен и модифицирующий мономер предпочтительно подвергают суспензионной полимеризации.

В способе производства настоящего раскрытия изобретения стандартная относительная плотность политетрафторэтиленовых частиц предпочтительно составляет 2,200 и менее.

В способе производства настоящего раскрытия изобретения площадь удельной поверхности политетрафторэтиленовых частиц предпочтительно составляет 5,0 м2/г и менее.

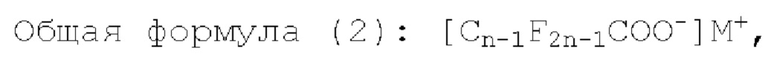

В способе производства настоящего раскрытия изобретения предпочтительным является по существу отсутствие в политетрафторэтиленовых частицах соединения, описывающегося следующей далее общей формулой (2):

где n представляет собой целое число в диапазоне от 9 до 12, и М+ представляет собой катион.

В способе производства настоящего раскрытия изобретения предпочтительными являются проведение суспензионной полимеризации в присутствии или в отсутствие поверхностно-активного вещества и количество поверхностно-активного вещества, составляющее 2000 ч/млн (масс.) и менее при расчете на водную среду.

[0010] В настоящем раскрытии изобретения также предлагается способ производства политетрафторэтиленового формованного изделия, при этом данный способ включает производство политетрафторэтиленовых частиц по способу производства, а после этого формование политетрафторэтиленовых частиц для получения формованного изделия.

[0011] В настоящем раскрытии изобретения также предлагается способ производства политетрафторэтиленового компрессионно-формованного изделия, при этом данный способ включает производство политетрафторэтиленовых частиц по способу производства, а после этого компрессионное формование политетрафторэтиленовых частиц для получения компрессионно-формованного изделия.

[0012] В настоящем раскрытии изобретения также предлагаются политетрафторэтиленовые частицы, полученные по способу производства.

ЭФФЕКТЫ ОТ ИЗОБРЕТЕНИЯ

[0013] В настоящем раскрытии изобретения может быть предложен способ производства, предназначенный для производства политетрафторэтиленовых частиц, характеризующихся ослабленным кислым запахом.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0014] Ниже в настоящем документе теперь будут подробно описываться конкретные варианты осуществления настоящего раскрытия изобретения, но на настоящее раскрытие изобретения следующими далее вариантами осуществления ограничений не накладывают.

[0015] Способ производства настоящего раскрытия изобретения относится к способу производства политетрафторэтилена при использовании способа суспензионной полимеризации.

[0016] Производству политетрафторэтиленового формовочного порошка в результате полимеризации тетрафторэтилена (TFE), как и в способе производства, описанном в патентном документе 1, свойственна проблема, заключающаяся в образовании кислого запаха от получающегося в результате политетрафторэтиленового формовочного порошка. Кислый запах является «затхлым» запахом от кислотного вещества, такого как муравьиная кислота или уксусная кислота, и является запахом, сильно стимулирующим тройничный нерв.

[0017] В способе производства политетрафторэтиленовых частиц настоящего раскрытия изобретения суспензионно-полимеризованные частицы политетрафторэтилена получают по способу суспензионной полимеризации, после этого получающиеся в результате суспензионно-полимеризованные частицы раздробляют, а раздробленные частицы обезвоживают и раздробленные частицы подвергают тепловой обработке для производства политетрафторэтиленовых частиц. Способ производства политетрафторэтиленовых частиц настоящего раскрытия изобретения обладает такой конфигурацией и, таким образом, может обеспечить производство политетрафторэтиленовых частиц, характеризующихся ослабленным кислым запахом.

[0018] Далее каждая стадия способа производства настоящего раскрытия изобретения будет описываться подробно.

[0119] Полимеризация В способе производства настоящего раскрытия изобретения сначала TFE подвергают суспензионной полимеризации в водной среде для получения суспензионно-полимеризованных частиц политетрафторэтилена.

[0020] Суспензионно-полимеризованные частицы политетрафторэтилена получают в результате проведения для TFE суспензионной полимеризации. Суспензионно-полимеризованные частицы не могут присутствовать в состоянии диспергирования в водной среде. Наоборот, при получении политетрафторэтилена в результате проведения для TFE эмульсионной полимеризации политетрафторэтилен получают в форме первичных частиц (эмульсионно-полимеризованных частиц), диспергированных в водной среде.

[0021] Суспензионно-полимеризованные частицы обычно характеризуются большим средним размером частиц, чем у эмульсионно-полимеризованных частиц. Средний размер частиц у суспензионно-полимеризованных частиц предпочтительно составляет 200 мкм и более, более предпочтительно 400 мкм и более, еще более предпочтительно 800 мкм и более, а в особенности предпочтительно 1 мм и более и предпочтительно составляет 100 мм и менее.

[0022] Политетрафторэтилен, полученный в результате суспензионной полимеризации, предпочтительно является высокомолекулярным политетрафторэтиленом, который является неперерабатываемым в расплаве. Термин «неперерабатываемый в расплаве» обозначает свойство, заключающееся в невозможности измерения скорости течения расплава при температуре, большей, чем температура плавления кристалла, в соответствии с документами ASTM D 1238 и D 2116.

[0023] Стандартная относительная плотность (СОП) политетрафторэтилена предпочтительно находится в диапазоне от 2,130 до 2,280. Стандартная относительная плотность может быть измерена в соответствии с документом ASTM D4894. В настоящем раскрытии изобретения при нахождении стандартной относительной плотности (СОП) политетрафторэтилена в пределах вышеупомянутого диапазона предполагается, что политетрафторэтилен является высокомолекулярным политетрафторэтиленом.

[0024] Пиковая температура политетрафторэтилена предпочтительно находится в диапазоне от 333 до 347°С, а более предпочтительно от 335 до 347°С. Пиковая температура может быть определена как температура, соответствующая максимальному значению, наблюдающемуся на кривой дифференциального термического анализа (ДТА), полученной в результате нагревания политетрафторэтилена, не обладающего термической предысторией, заключающейся в нагревании до температуры, составляющей 300°С и более, в условиях при 10°С/мин при использовании ТГ/ДТА (установки для термогравиметрического - дифференциального термического анализа). В настоящем раскрытии изобретения при нахождении пиковой температуры политетрафторэтилена в пределах вышеупомянутого диапазона предполагается, что политетрафторэтилен является высокомолекулярным политетрафторэтиленом.

[0025] Политетрафторэтилен предпочтительно демонстрирует, по меньшей мере, один или несколько эндотермических пиков, наблюдающихся в диапазоне от 333 до 347°С на кривой теплоты плавления, полученной в результате нагревания политетрафторэтилена, не обладающего термической предысторией, заключающейся в нагревании до температуры, составляющей 300°С и более, при скорости увеличения температуры 10°С/мин при использовании дифференциального сканирующего калориметра [DSC], и характеризуется энтальпией плавления, составляющей 52 мДж/мг и более, при температуре в диапазоне от 290 до 350°С при расчете исходя из кривой теплоты плавления. Энтальпия плавления политетрафторэтилена более предпочтительно составляет 55 мДж/мг и более, а еще более предпочтительно 58 мДж/мг и более.

[0026] В способе производства настоящего раскрытия изобретения также предпочтительным является проведение суспензионной полимеризации для TFE и модифицирующего мономера. Говоря другими словами, политетрафторэтилен может быть гомополитетрафторэтиленом, содержащим только элементарное звено TFE, или может быть модифицированным политетрафторэтиленом, содержащим элементарное звено TFE и элементарное звено модифицирующего мономера, основой которого является модифицирующий мономер, сополимеризуемый с TFE.

[0027] Количество модифицирующего мономера, добавляемого при полимеризации TFE, предпочтительно составляет 0,001% (масс.) и более, более предпочтительно 0,01% (масс.) и более, еще более предпочтительно 0,03% (масс.) и более, а в особенности предпочтительно 0,05% (масс.) и более и предпочтительно составляет 1,0% (масс.) и менее, более предпочтительно 0,8% (масс.) и менее, еще более предпочтительно 0,5% (масс.) и менее, а в особенности предпочтительно 0,3% (масс.) и менее, при расчете на получающийся в результате политетрафторэтилен.

[0028] На модифицирующий мономер не накладывают ограничений до тех пор, пока он может быть сополимеризуемым с TFE, и его примеры включают фтормономер и не-фтормономер. Может быть индивидуально использован один модифицирующий мономер, или может быть использовано несколько модифицирующих мономеров.

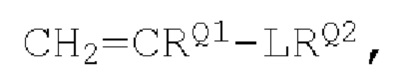

[0029] На не-фтормономер ограничений не накладывают, и его примеры включают мономер, описывающийся общей формулой:

где RQ1 представляет собой атом водорода или алкильную группу; L представляет собой простую связь, -СО-О-*, -О-СО-* или -О-; * представляет собой позицию связи с RQ2; a RQ2 представляет собой атом водорода, алкильную группу или нитрильную группу.

[0030] Примеры не-фтормономера включают метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, бутилакрилат, бутилметакрилат, гексилметакрилат, циклогексилметакрилат, винилметакрилат, винилацетат, акриловую кислоту, метакриловую кислоту, акрилонитрил, метакрилонитрил, этилвиниловый эфир и циклогексилвиниловый эфир. Из их числа не-фтормономер предпочтительно представляет собой бутилметакрилат, винилацетат или акриловую кислоту.

[0031] Примеры фтормономера включают перфторолефины, такие как гексафторпропилен [HFP]; водородсодержащие фторолефины, такие как трифторэтилен и винилиденфторид [VDF]; пергалогенолефины, такие как хлортрифторэтилен; перфторвиниловый простой эфир; (перфторалкил)этилен; и перфтораллиловый простой эфир.

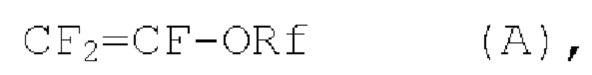

[0032] На перфторвиниловый простой эфир ограничений не накладывают, и его примеры включают перфторненасыщенное соединение, описывающееся общей формулой (А):

где Rf представляет собой перфторорганическую группу. Термин «перфторорганическая группа» в соответствии с использованием в настоящем документе обозначает органическую группу, в которой все атомы водорода, связанные с атомами углерода, заменены на атомы фтора. Перфторорганическая группа может содержать атом кислорода группы простого эфира.

[0033] Одним примером перфторвинилового простого эфира является перфтор(алкилвиниловый эфир) [PAVE], в котором Rf в общей формуле (А) представляет собой перфторалкильную группу, содержащую от 1 до 10 атомов углерода. Перфторалкильная группа предпочтительно содержит от 1 до 5 атомов углерода.

[0034] Примеры перфторалкильной группы в PAVE включают перфторметильную группу, перфторэтильную группу, перфторпропильную группу, перфторбутильную группу, перфторпентильную группу и перфторгексильную группу.

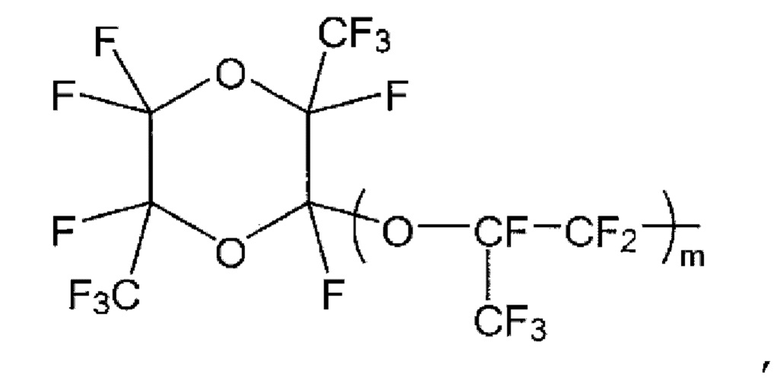

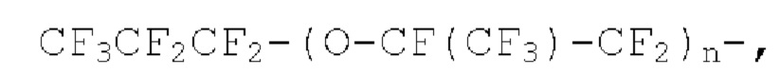

[0035] Примеры перфторвинилового простого эфира также включают соответствующие соединения, описывающиеся общей формулой (А), в которой Rf представляет собой перфтор(алкоксиалкильную) группу, содержащую от 4 до 9 атомов углерода; соответствующие соединения, в которых Rf представляет собой группу, описывающуюся следующей далее формулой:

[0036]

[0037] где m предстпавляет собой целое число 0 или в диаазоне от 1 до 4; и соответствующие соединения, в которых Rf представляет собой группу, олписывающуюся следующей далее формулой:

где n представляет собой целое число в диапразоне от 1 до 4.

[0038] Примеры водородсодержащего фторолефина включают CH2=CF2, CHF=CH2, CHF=CF2, CH2=CFCF3, CH2=CHCF3, CHF=CHCF3 (E-изомер) и CHF=CHCF3 (Z-изомер).

[0039] Ha (перфторалкил)этилен (PFAE) ограничений не накладывают, и его примеры включают (перфторбутил)этилен (PFBE) и (перфторгексил)этилен.

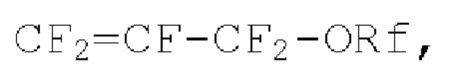

[0040] Примеры перфтораллилового простого эфира включают фтормономер, описывающийся формулой:

Общая формула:

где Rf представляет собой перфторорганическую группу.

[0041] Rf в общей формуле представляет собой то же самое, что и Rf в общей формуле (А). Rf предпочтительно представляет собой перфторалкильную группу, содержащую от 1 до 10 атомов углерода, или перфторалкоксиалкильную группу, содержащую от 1 до 10 атомов углеррода. Перфтораллиловый простой эфир предпочтительно является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из CF2=CF-CF2-O-CF3, CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, более предпочтительно, по меньшей мере, одним представителем, выбираемым из группы, состоящей из CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, а еще более предпочтительно представляет собой CF2=CF-CF2-O-CF2CF2CF3.

[0042] Мождифицирующий мономер предпочтитьельно является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из гексафторпропилена, хлортрифторэтилена, винилиденфторида, перфтор(алкилвинилового эфира), (перфторалкил)этилена и этилена, а более предпочтительно представляет собой перфтор(алкилвиниловый эфир).

[0043] С точки зрения реакционной способности по отношению к TFE модифицирующий мономер предпочтительно является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из гексафторпропилена, перфтор(алкилвинилового эфира) и (перфторалкил)этилена, более предпочтительно, по меньшей мере, одним представителем, выбираемым из группы, состоящей из гексафторпропилена, перфтор(метилвинилового эфира), перфтор(пропилвинилового эфира), (перфторбутил)этилена, (перфторгексил)этилена и (перфтороктил)этилена, а еще более предпочтительно, по меньшей мере, одним представителем, выбираемым из группы, состоящей из перфтор(метилвинилового эфира) и перфтор(пропилвинилового эфира).

[0044] Суспензионная полимеризация может быть проведена, например, в результате загрузки в реактор мономеров, таких как TFE, водной среды и необязательно других добавок, перемешивания содержимого реактора, выдерживания реактора при предварительно определенной температуре полимеризации, а после этого добавления предварительно определенного количества инициатора полимеризации для инициирования реакции полимеризации. После инициирования реакции полимеризации могут быть дополнительно добавлены в зависимости от цели мономеры, такие как TFE, инициатор полимеризации и регулятор степени полимеризации.

[0045] Суспензионная полимеризация может быть проведена в присутствии инициатора полимеризации. На инициатор полимеризации ограничений не накладывают до тех пор, пока это будет инициатор полимеризации, способный генерировать радикалы в пределах диапазона температур полимеризации, и могут быть использованы известные маслорастворимые и/или водорастворимые инициаторы полимеризации. Инициатор полимеризации также может быть объединен с восстановителем и тому подобным для получения окислительно-восстановительного агента и инициирования

полимеризации. Концентрацию инициатора полимеризации подходящим образом определяют в соответствии с типом мономера, молекулярной массой целевого политетрафторэтилена и скоростью реакции.

[0046] Инициатор полимеризации может быть водорастворимым радикальным инициатором полимеризации.

[0047] Примеры водорастворимого радикального инициатора полимеризации включают ионные радикальные инициаторы, например, персульфаты, такие как персульфат аммония, персульфат калия и персульфаты щелочных металлов, и перманганат. Такой радикальный инициатор полимеризации также может быть использован в качестве кислотного компонента и объединен с восстанавливаемым компонентом, таким как гидразин, диимин, сульфат железа (II), сульфат меди (II), оксалаты, сульфиты и тому подобное, для получения инициатора, относящегося к окислительно-восстановительному типу. Соединение, способное образовывать гидрат сульфата железа (II), сульфата меди (II) и тому подобное, может быть ангидридом или гидратом.

[0048] Примеры инициатора, относящегося к окислительно-восстановительному типу, включают системы персульфат аммония/сульфат меди (II), персульфат аммония/сульфат железа (II), персульфат аммония/сульфит натрия/сульфат железа (II), персульфат аммония/азодикарбонамид/сульфат меди (II), персульфат аммония/азодикарбоксилат натрия/сульфат меди (II), карбамат аммония/сульфат меди (II), персульфат аммония/карбамат аммония/сульфат меди (II) и перманганат калия/оксалат аммония.

[0049] В случае наличия такой комбинации из данных инициаторов, относящихся к окислительно-восстановительному типу, предпочтительными являются возможность предварительного введения любого одного их компонента в полимеризационный резервуар, а после этого возможность прерывистого или непрерывного добавления другого их компонента по ходу проведения полимеризации.

[0050] Количество используемого радикального инициатора полимеризации подстраивают таким образом, чтобы обеспечить благоприятное регулирование скорости реакции. Например, в случае персульфата аммония данное количество предпочтительно находится в диапазоне от 1 до 100 ч/млн, более предпочтительно от 1 до 50 ч/млн, а наиболее предпочтительно от 1 до 10 ч/млн, при расчете на водную среду.

[0051] Суспензионную полимеризацию проводят в результате полимеризации TFE в водной среде при перемешивании. Термин «водная среда» обозначает жидкость, содержащую воду. На водную среду не накладывают ограничений до тех пор, пока она будет содержать воду.

[0052] Суспензионная полимеризация может быть проведена в присутствии или в отсутствие поверхностно-активного вещества. Количество поверхностно-активного вещества предпочтительно составляет 2000 ч/млн (масс.) и менее, более предпочтительно 1000 ч/млн (масс.) и менее, еще более предпочтительно 500 ч/млн (масс.) и менее, в особенности предпочтительно 200 ч/млн (масс.) и менее, а наиболее предпочтительно 100 ч/млн (масс.) и менее, при расчете на водную среду. Количество поверхностно-активного вещества может составлять 0 ч/млн (масс.).

[0053] Поверхностно-активное вещество, предназначенное для использования в суспензионной полимеризации, предпочтительно является фторсодержащим поверхностно-активным веществом. Примеры фторсодержащего поверхностно-активного вещества включают анионные фторсодержащие поверхностно-активные вещества. Анионное фторсодержащее поверхностно-активное вещество может быть, например, содержащим атом фтора поверхностно-активным веществом, содержащим 20 и менее атомов углерода в совокупности на участке, исключающем анионную группу.

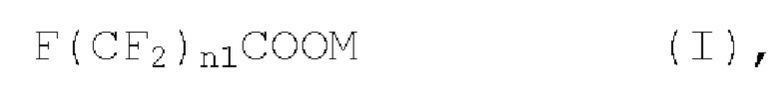

[0054] Фторсодержащее поверхностно-активное вещество также может быть фторсодержащим поверхностно-активным веществом, у которого молекулярная масса анионного фрагмента составляет 1000 и менее, предпочтительно 800 и менее. Термин «анионный фрагмент» обозначает участок фторсодержащего поверхностно-активного вещества, исключающий катион. Например, в случае соединения F(CF2)n1COOM, описывающегося представленной ниже формулой (I), анионный фрагмент представляет собой участок «F(CF2)n1COO».

[0055] Примеры фторсодержащего поверхностно-активного вещества также включают фторсодержащие поверхностно-активные вещества, характеризующиеся значением LogPOW, составляющим 3,5 и менее. Значение LogPOW у фторсодержащего поверхностно-активного вещества предпочтительно составляет 3,4 и менее. Величина LogPOW является коэффициентом распределения между 1-октанолом и водой и представляет собой LogP, где Р является соотношением концентрация фторсодержащего поверхностно-активного вещества в октаноле/концентрация фторсодержащего поверхностно-активного вещества в воде, достигаемым при фазовом разделении смеси октанол/вода (1:1), содержащей фторсодержащее поверхностно-активное вещество.

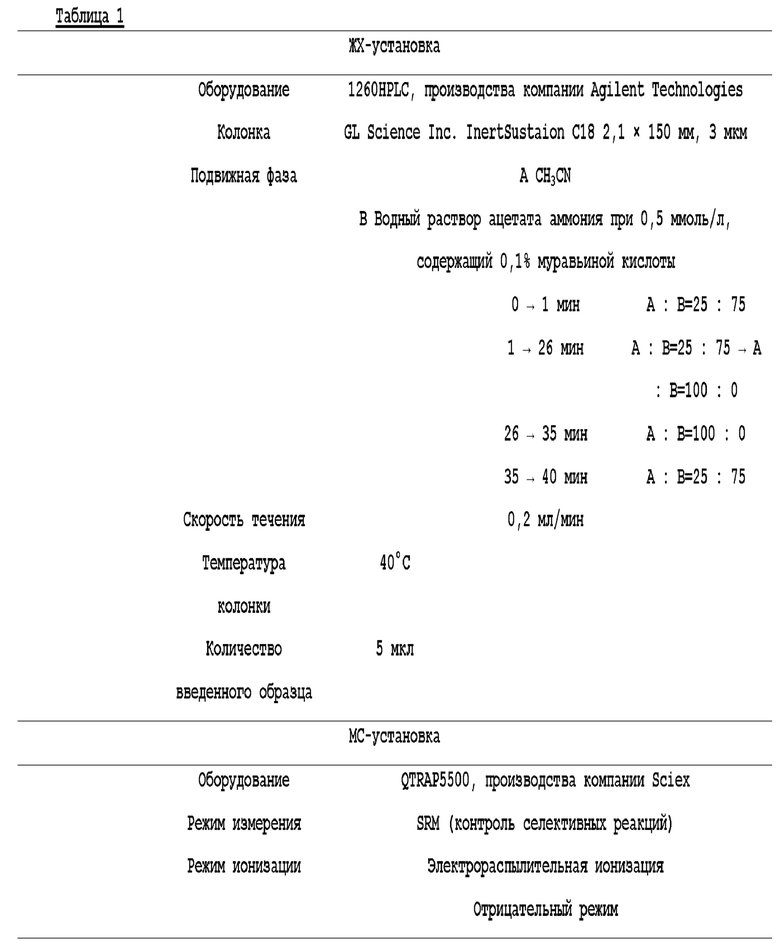

[0056] Значение LogPOW рассчитывают в результате проведения ВЭЖХ в отношении стандартных веществ (гептановой кислоты, октановой кислоты, нонановой кислоты и декановой кислоты), характеризующихся известным коэффициентом распределения в системе октанол/вода в условиях наличия колонки: колонка TOSOH ODS-120T (ϕ 4,6 мм × 250 мм, производства компании Tosoh Corporation), элюента: ацетонитрил/раствор 0,6% (масс.) HClO4=1/1 (% (об./об.)), скорости течения: 1,0 мл/мин, объема образца: 300 мкл, температуры колонки: 40°С, длины световой волны детектирования: УФ210 нм, для построения калибровочной кривой в отношении каждого времени элюирования и известного коэффициента распределения в системе октанол/вода и определения времени элюирования при ВЭЖХ для образца жидкости на основании калибровочной кривой.

[0057] Конкретные примеры фторсодержащего поверхностно-активного вещества включают соответствующие соединения, описанные в публикации патентной заявки США №2007/0015864, публикации патентной заявки США №2007/00155, публикации патентной заявки США №2007/0015866, публикации патентной заявки США №2007/02103, публикации патентной заявки США №2007/0117914, публикации патентной заявки США №2007/142541, публикации патентной заявки США №2008/0015319, патенте США №3250808, патенте США №3271341, выложенном японском патенте №2003-119204, международной публикации № WO 2005/042593, международной публикации № WO 2008/060461, международной публикации № WO 2007/046377, выложенном японском патенте № 2007-119526, международной публикации № WO 2007/046482, международной публикации № WO 2007/046345, публикации патентной заявки США №2014/0228531, международной публикации № WO 2013/189824 и международной публикации № WO 2013/1826.

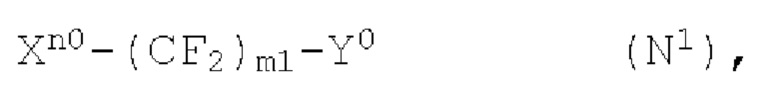

[0058] Анионное фторсодержащее поверхностно-активное вещество может быть соединением, описывающимся следующей далее общей формулой (№):

где Xn0 представляет собой Н, Cl или F; Rfn0 представляет собой линейную, разветвленную или циклическую алкиленовую группу, содержащую от 3 до 20 атомов углерода, где некоторые или все Н заменены на F, алкиленовую группу, необязательно содержащую одну или несколько связей простого эфира, где некоторые Н необязательно заменены на Cl; и Y0 представляет собой анионную группу.

Анионная группа Y0 может представлять собой -СООМ, -SO2M или -SO3M и может представлять собой -СООМ или -SO3M.

М представляет собой Н, атом металла, NR74, необязательно замещенный имидазолий, необязательно замещенный пиридиний или необязательно замещенный фосфоний, и R7 представляет собой Н или органическую группу.

Примеры атома металла включают атомы щелочных металлов (группа 1) и щелочноземельных металлов (группа 2), таких как N, K или Li.

R7 может представлять собой Н или C1-10 органическую группу, может представлять собой Н или C1-4 органическую группу и может представлять собой Н или C1-4 алкильную группу.

М может представлять собой Н, атом металла или NR74, может представлять собой Н, атом щелочного металла (группа 1), щелочноземельного металла (группа 2) или NR74 и может представлять собой Н, Na, K, Li или NH4.

В Rfn0% и более атомов Н могут быть заменены на атомы фтора.

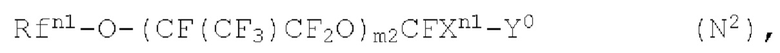

[0059] Примеры соединения, описывающегося общей формулой (№) включают соединение, описывающееся следующей далее общей формулой (N1):

где Xn0 представляет собой Н, Cl или F, m1 представляет собой целое число в диапазоне от 3 до 15, и Y0 соответствует тому, что определено выше; соединение, описывающееся следующей далее общей формулой (N2):

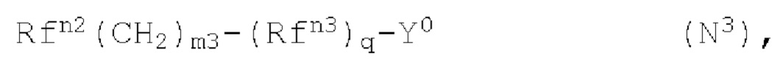

где Rfn1 представляет собой перфторалкильную группу, содержащую от 1 до 5 атомов углерода, m2 представляет собой целое число в диапазоне от 0 до 3, Xn1 представляет собой F или CF3, и Y0 соответствует тому, что определено выше; соединение, описывающееся следующей далее общей формулой (N3):

где Rfn2 представляет собой частично или полностью фторированную алкильную группу, содержащую от 1 до 13 атомов углерода и необязательно содержащую связь простого эфира и/или атом хлора, m3 представляет собой целое число в диапазоне от 1 до 3, Rfn3 представляет собой линейную или разветвленную перфторалкиленовую группу, содержащую от 1 до 3 атомов углерода, q составляет 0 или 1, и Y0 соответствует тому, что определено выше; соединение, описывающееся следующей далее общей формулой (N4):

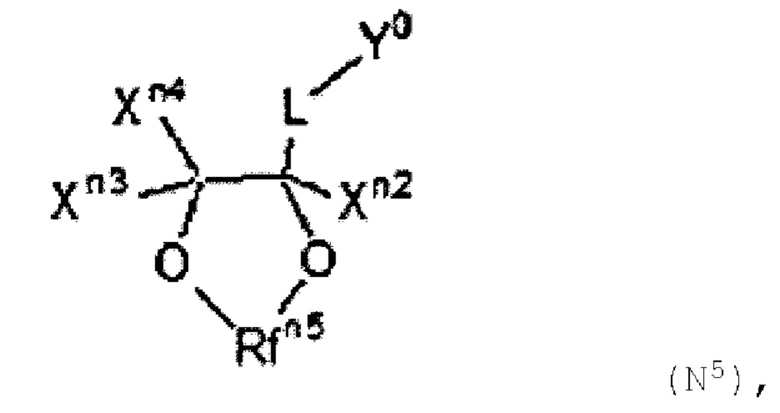

где Rfn4 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 12 атомов углерода и необязательно содержащую связь простого эфира, Yn1 и Yn2 являются идентичными или различными и в каждом случае независимо представляют собой Н или F, р составляет 0 или 1, и Y0 соответствует тому, что определено выше; и соединение, описывающееся следующей далее общей формулой (N5):

где Xn2, Xn3 и Xn4 могут быть идентичными или различными и в каждом случае независимо представляют собой Н, F или линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 6 атомов углерода и необязательно содержащую связь простого эфира, Rfn5 представляет собой линейную или разветвленную, частично или полностью фторированную алкиленовую группу, содержащую от 1 до 3 атомов углерода и необязательно содержащую связь простого эфира, L представляет собой соединительную группу, и Y0 соответствует тому, что определено выше, при том условии, что совокупное количество атомов углерода в Xn2, Xn3, Xn4 и Rfn5 составляет 18 и менее).

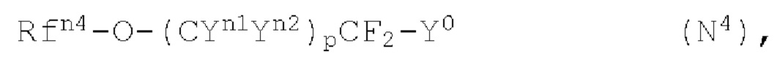

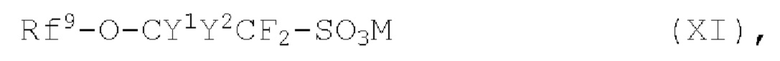

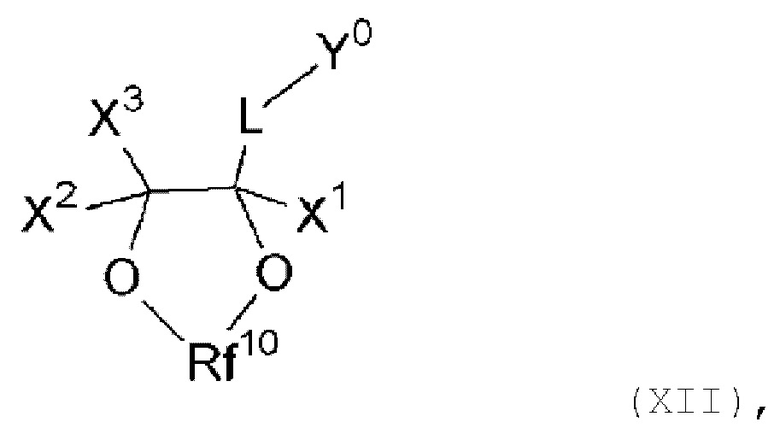

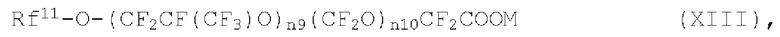

[0060] Более конкретные примеры соединения, описывающегося приведенной выше общей формулой (№), включают перфторкарбоновую кислоту (I), описывающуюся следующей далее общей формулой (I), ω-Н-перфторкарбоновую кислоту (II), описывающуюся следующей далее общей формулой (II), перфторэфиркарбоновую кислоту на основе простого эфира (III), описывающуюся следующей далее общей формулой (III), перфторалкилалкиленкарбоновую кислоту (IV), описывающуюся следующей далее общей формулой (IV), перфторалкоксифторкарбоновую кислоту (V), описывающуюся следующей далее общей формулой (V), перфторалкилсульфоновую кислоту (VI), описывающуюся следующей далее общей формулой (VI), ω-Н-перфторсульфоновую кислоту (VII), описывающуюся следующей далее общей формулой (VII), перфторалкилалкиленсульфоновую кислоту (VIII), описывающуюся следующей далее общей формулой (VIII), алкилалкиленкарбоновую кислоту (IX), описывающуюся следующей далее общей формулой (IX), фторкарбоновую кислоту (X), описывающуюся следующей далее общей формулой (X), алкоксифторсульфоновую кислоту (XI), описывающуюся следующей далее общей формулой (XI), соединение (XII), описывающееся следующей далее общей формулой (XII), и соединение (XIII), описывающееся следующей далее общей формулой (XIII).

[0061] Перфторкарбоновая кислота (I) описывается следующей далее общей формулой (I):

где n1 представляет собой целое число в диапазоне от 3 до 14, М представляет собой Н, атом металла, NR74, необязательно замещенный имидазолий, необязательно замещенный пиридиний или необязательно замещенный фосфоний, и R7 представляет собой Н или органическую группу.

[0062] -Н-Перфторкарбоновая кислота (II) описывается следующей далее общей формулой (II):

где n2 представляет собой целое число в диапазоне от 4 до 15, и М соответствует тому, что определено выше.

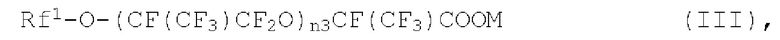

[0063] Перфторэфиркарбоновая кислота на основе простого эфира (III) описывается следующей далее общей формулой (III):

где Rf1 представляет собой перфторалкильную группу, содержащую от 1 до 5 атомов углерода, n3 представляет собой целое число в диапазоне от 0 до 3, и М соответствует тому, что определено выше.

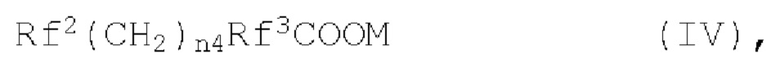

[0064] Перфторалкилалкиленкарбоновая кислота (IV) описывается следующей далее общей формулой (IV):

где Rf2 представляет собой перфторалкильную группу, содержащую от 1 до 5 атомов углерода, Rf3 представляет собой линейную или разветвленную перфторалкиленовую группу, содержащую от 1 до 3 атомов углерода, n4 представляет собой целое число в диапазоне от 1 до 3, и М соответствует тому, что определено выше.

[0065] Алкоксифторкарбоновая кислота (V) описывается следующей далее общей формулой (V):

где Rf4 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 12 атомов углерода и необязательно содержащую связь простого эфира и/или атом хлора; Y1 и Y2 являются идентичными или различными и в каждом случае независимо представляют собой Н или F; и М соответствует тому, что определено выше.

[0066] Перфторалкилсульфоновая кислота (VI) описывается следующей далее общей формулой (VI):

где n5 представляет собой целое число в диапазоне от 3 до 14, а М соответствует тому, что определено выше.

[0067] ω-Н-Перфторсульфоновая кислота (VII) описывается следующей далее общей формулой (VII):

где n6 представляет собой целое число в диапазоне от 4 до 14, и М соответствует тому, что определено выше.

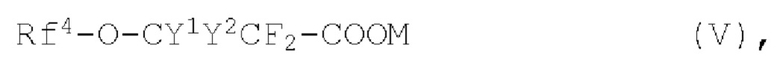

[0068] Перфторалкилалкиленсульфоновая кислота (VIII) описывается следующей далее общей формулой (VIII):

где Rf5 представляет собой перфторалкильную группу, содержащую от 1 до 13 атомов углерода, n7 представляет собой целое число в диапазоне от 1 до 3, и М соответствует тому, что определено выше.

[0069] Алкилалкиленкарбоновая кислота (IX) описывается следующей далее общей формулой (IX):

где Rf6 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 13 атомов углерода и необязательно содержащую связь простого эфира, n8 представляет собой целое число в диапазоне от 1 до 3, и М соответствует тому, что определено выше.

[0070] Фторкарбоновая кислота (X) описывается следующей далее общей формулой (X):

где Rf7 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 6 атомов углерода и необязательно содержащую связь простого эфира и/или атом хлора; Rf8 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 6 атомов углерода; и М соответствует тому, что определено выше.

[0071] Алкоксифторсульфоновая кислота (XI) описывается следующей далее общей формулой (XI):

где Rf9 представляет собой линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 12 атомов углерода и необязательно содержащую связь простого эфира и необязательно содержащую атом хлора; Y1 и Y2 являются идентичными или различными и в каждом случае независимо представляют собой Н или F; и М соответствует тому, что определено выше.

[0072] Соединение (XII) описывается следующей далее общей формулой (XII):

где X1, X2 и X3 могут быть идентичными или различными и в каждом случае независимо представляют собой Н, F или линейную или разветвленную, частично или полностью фторированную алкильную группу, содержащую от 1 до 6 атомов углерода и необязательно содержащую связь простого эфира; Rf10 представляет собой перфторалкиленовую группу, содержащую от 1 до 3 атомов углерода; L представляет собой соединительную группу, и Y0 представляет собой анионную группу.

Y0 может представлять собой -СООМ, -SO2M или -SO3M, а может представлять собой -SO3M или -СООМ, где М соответствует тому, что определено выше.

Примеры L включают простую связь и частично или полностью фторированную алкиленовую группу, содержащую от 1 до 10 атомов углерода и необязательно содержащую связь простого эфира.

[0073] Соединение (XIII) описывается следующей далее общей формулой (XIII):

где Rf11 представляет собой фторалкильную группу, содержащую от 1 до 5 атомов углерода и содержащую атом хлора, n9 представляет собой целое число в диапазоне от 0 до 3, n10 представляет собой целое число в диапазоне от 0 до 3, и М соответствует тому, что определено выше. Примеры соединения (XIII) включают CF2ClO(CF2CF(CF3)O)n9 (CF2O)n10CF2COONH4 (смесь, характеризующаяся средней молекулярной массой 750, n9 и n10 в формуле определены выше).

[0074] Таким образом, примеры анионного фторсодержащего поверхностно-активного вещества включают поверхностно-активное вещество на основе карбоновой кислоты и поверхностно-активное вещество на основе сульфоновой кислоты.

[0075] Фторсодержащее поверхностно-активное вещество может быть одним фторсодержащим поверхностно-активным веществом или может быть смесью, содержащей два и более фторсодержащих поверхностно-активных веществ.

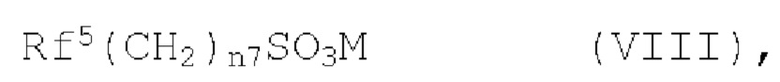

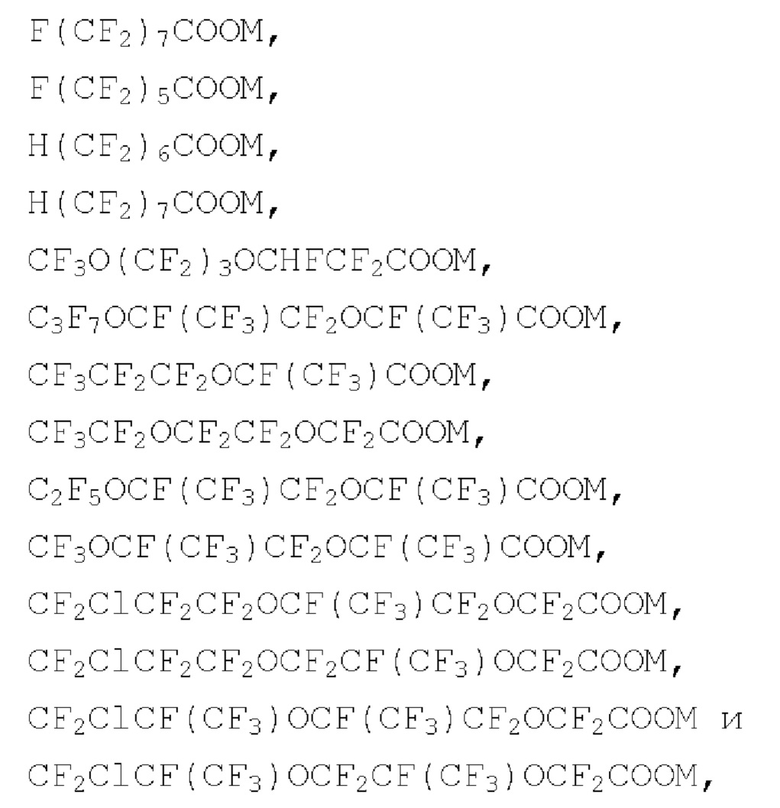

[0076] Примеры фторсодержащего поверхностно-активного вещества включают соединения, описывающиеся следующими далее формулами. Фторсодержащее поверхностно-активное вещество может представлять собой смесь из данных соединений.

где М представляет собой Н, атом металла, NR74, необязательно замещенный имидазолий, необязательно замещенный пиридиний или необязательно замещенный фосфоний. R7 представляет собой Н или органическую группу.

[0077] Суспензионно-полимеризованные частицы, полученные в результате суспензионной полимеризации, проведенной в присутствии фторсодержащего поверхностно-активного вещества, обычно содержат помимо политетрафторэтилена фторсодержащее поверхностно-активное вещество. Также суспензионно-полимеризованные частицы, полученные в результате полимеризации мономеров, таких как TFE и модифицирующий мономер, могут содержать помимо политетрафторэтилена фторсодержащее соединение, произведенное в результате полимеризации мономеров. В настоящем раскрытии изобретения фторсодержащее соединение является соединением, которое не добавляют во время суспензионной полимеризации, такое как соединение, обладающее структурой, подобной структуре фторсодержащего поверхностно-активного вещества, но содержащее другое количество атомов углерода.

[0078] Способ производства настоящего раскрытия изобретения способен обеспечить производство политетрафторэтиленовых частиц, у которых уровень содержания фторсодержащего соединения, произведенного в результате полимеризации мономеров, является пониженным. Способ производства настоящего раскрытия изобретения способен обеспечить производство политетрафторэтиленовых частиц, у которых уровень содержания фторсодержащего поверхностно-активного вещества является пониженным даже при проведении суспензионной полимеризации в присутствии фторсодержащего поверхностно-активного вещества.

[0079] Одно типичное соединение в качестве фторсодержащего соединения в суспензионно-полимеризованных частицах является фторсодержащим соединением, содержащим гидрофильную группу и имеющим молекулярную массу, составляющую 1000 и менее, предпочтительно 800 г/моль и менее. Способ производства настоящего раскрытия изобретения способен обеспечить производство политетрафторэтиленовых частиц, где уровень содержания фторсодержащего соединения, содержащего гидрофильную группу и имеющего молекулярную массу, составляющую 1000 и менее, предпочтительно 800 г/моль и менее, в суспензионно-полимеризованных частицах, полученных в результате полимеризации мономеров, таких как TFE, является пониженным.

[0080] Гидрофильная группа во фторсодержащем соединении предпочтительно является анионной группой, такой как кислотная группа, и ее примеры включают -NH2, -PO3M, -OPO3M, -SO3M, -OSO3M и -СООМ (где М представляет собой катион). В их числе гидрофильная группа предпочтительно представляет собой -SO3M или -СООМ, а более предпочтительно -СООМ.

[0081] Суспензионно-полимеризованные частицы в одном варианте осуществления содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединение, описывающееся следующей далее общей формулой (1):

где X представляет собой Н, Cl, Br, F или I; Rf представляет собой линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу или линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу, прерываемую, по меньшей мере, одним атомом кислорода; А- представляет собой кислотную группу; Mi+ представляет собой катион, обладающий валентностью i; и i представляет собой целое число в диапазоне от 1 до 3.

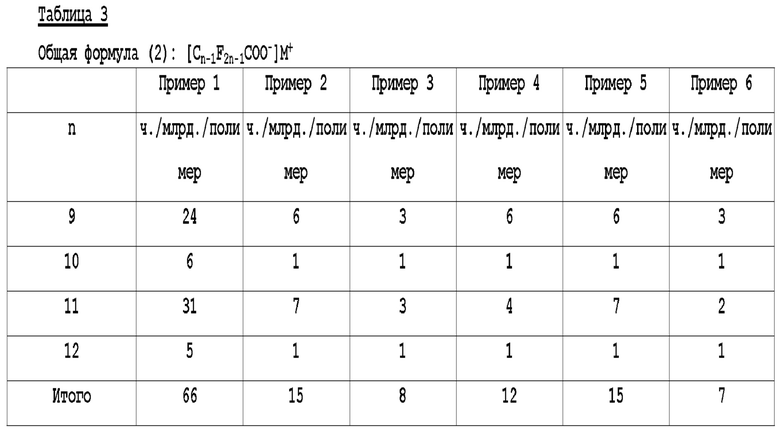

[0082] Суспензионно-полимеризованные частицы в одном варианте осуществления содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединение, описывающееся следующей далее общей формулой (2):

где n представляет собой целое число в диапазоне от 9 до 12, и М+ представляет собой катион.

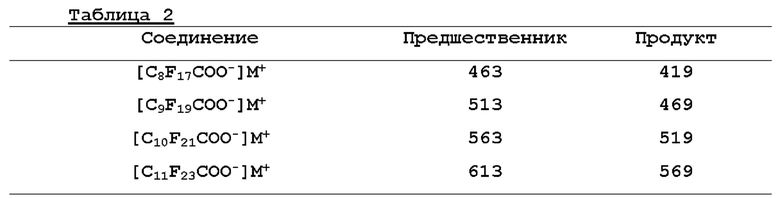

[0083] Соединение (перфторалкановая кислота), описывающееся общей формулой (2), как это известно, образуется во время полимеризации при использовании в качестве модифицирующего мономера перфторалкилвинилового эфира и тому подобного (смотрите международную публикацию № WO 19/161153).

[0084] Суспензионно-полимеризованные частицы в одном варианте осуществления содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединение, описывающееся следующей далее общей формулой (3):

где R1 представляет собой линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу или линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу, прерываемую, по меньшей мере, одним атомом кислорода; L представляет собой линейную или разветвленную нефторированную, частично фторированную или полностью фторированную алкиленовую группу; и М+ представляет собой катион.

[0085] Суспензионно-полимеризованные частицы в одном варианте осуществления содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединение, описывающееся общей формулой (4):

где m представляет собой целое число в диапазоне от 3 до 19, и М+ представляет собой катион.

[0086] Дробление

В способе производства настоящего раскрытия изобретения далее получают раздробленные частицы в результате промывания, а после этого дробления получающихся в результате суспензионно-полимеризованных частиц или дробления получающихся в результате суспензионно-полимеризованных частиц с промыванием частиц.

[0087] Суспензионно-полимеризованные частицы, полученные в результате суспензионной полимеризации, обычно получают во влажной форме. В способе производства настоящего раскрытия изобретения суспензионно-полимеризованные частицы во влажной форме могут быть раздроблены, или суспензионно-полимеризованные частицы во влажной форме могут быть высушены, а после этого раздроблены. Дробление может быть мокрым дроблением или сухим дроблением.

[0088] Примеры способа дробления суспензионно-полимеризованных частиц включают способ дробления при использовании дробилки. Примеры дробилки включают дробилки, относящиеся к ударному типу, такие как молотковая мельница, штифтовая мельница, высокоскоростная вращающаяся мельница и струйная мельница, и дробилки, относящиеся к перетирающему типу, для дробления вследствие воздействия сдвигового усилия, генерируемого вращающимся лезвием и периферийным статором (стационарным ножом), такие как режущая мельница, перьевая мельница и коллоидная мельница. При дроблении может быть использована комбинация из множества устройств для дробления.

[0089] Температура, при которой проводят раздробляющую обработку, предпочтительно находится в диапазоне от -200 до 50°С, более предпочтительно составляет 1°С и более, более предпочтительно 40°С и менее, а еще более предпочтительно 30°С и менее.

[0090] Примеры способа дробления суспензионно-полимеризованных частиц с промыванием частиц включают способ, задействующий дробление суспензионно-полимеризованных частиц в воде или органическом растворителе. Например, вода или органический растворитель и суспензионно-полимеризованные частицы могут быть одновременно поданы в дробилку, относящуюся к перетирающему типу, такую как режущая мельница, для дробления суспензионно-полимеризованных частиц, или вода или органический растворитель и суспензионно-полимеризованные частицы могут быть предварительно смешаны, и смесь может быть подана в дробилку для дробления суспензионно-полимеризованных частиц.

[0091] Суспензионно-полимеризованные частицы могут быть промыты до дробления суспензионно-полимеризованных частиц. Для промывания суспензионно-полимеризованных частиц могут быть использованы вода или органический растворитель. Промывание может быть проведено один или несколько раз.

[0092] Примеры органического растворителя, используемого при таком промывании, включают диэтиловый эфир, галогенированный углеводород, ароматический углеводород, пиридин, нитрил, азотсодержащее полярное органическое соединение, диметилсульфоксид и спирт.

[0093] Дробление может быть проведено один раз или может быть проведено неоднократно вплоть до того, пока не смогут быть получены раздробленные частицы, характеризующиеся желательным средним размером частиц или желательным распределением частиц по размерам.

[0094] Раздробленные частицы, полученные в результате дробления, обычно получают во влажной форме. Уровень содержания воды в раздробленных частицах после дробления и до обезвоживания составляет, например, более, чем 40% (масс.). В способе производства настоящего раскрытия изобретения влажные раздробленные частицы обезвоживают и подвергают тепловой обработке, описанной ниже. Примеры способа обезвоживания влажных раздробленных частиц включают способ обезвоживания при использовании обезвоживателя. Примеры обезвоживателя включают вибрационный обезвоживатель, фильтрационный обезвоживатель и центробежный обезвоживатель. Обезвоживание предпочтительно проводят при менее, чем 50°С. Температура обезвоживания является температурой атмосферы вокруг раздробленных частиц.

[0095] Влажные раздробленные частицы обезвоживают и дополнительно высушивают, а после этого они могут быть подвергнуты тепловой обработке, описанной ниже. Высушивание проводят для удаления воды из раздробленных частиц, полученных в результате дробления. Примеры способа высушивания влажных раздробленных частиц включают способ высушивания при использовании сушилки.

[0096] Примеры сушилки включают сушилку, относящуюся к типу с подводом тепла от горячего воздуха, сушилку, относящуюся к типу с кондуктивным подводом тепла, сушилку, относящуюся к типу с радиационной теплопередачей, и сушилку, относящуюся к типу с высокочастотной теплопередачей. Примеры сушилки включают сушилку, относящуюся к типу с покоящимся материалом, сушилку, относящуюся к типу с переносом материала, сушилку, относящуюся к типу с перемешиванием материала, и сушилку, относящуюся к типу с перемещением материала.

[0097] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с подводом тепла от горячего воздуха, включают сушилку, относящуюся к кассетному типу, туннельную сушилку, конвейерную сушилку, вертикальную турбосушилку, вертикальную сушилку и ленточную сушилку.

Примеры сушилки, относящейся к типу с перемешиванием материала, которая относится к типу с подводом тепла от горячего воздуха, включают сушилку с псевдоожиженным слоем, роторную сушилку с вентиляцией, перемешивающую сушилку, относящуюся к канавочному типу, и многоступенчатую дисковую сушилку.

Примеры сушилки, относящейся к типу с перемещением материала, которая относится к типу с подводом тепла от горячего воздуха, включают сушилку с циркуляцией воздуха и распылительную сушилку (струйную сушилку, форсуночную сушилку).

[0098] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с кондуктивным подводом тепла, включают вакуумную сушилку, относящуюся к кассетному типу, цилиндрическую сушилку, вибрационную сушилку, сушилку с вакуумной тепловой обработкой, сублимационную сушилку и барабанную сушилку.

Примеры сушилки, относящейся к типу с перемешиванием материала, которая относится к типу с кондуктивным подводом тепла, включают сушилку, относящуюся к цилиндрическому типу, сушилку, относящуюся к канавочному типу, сушилку, относящуюся к обратноконусному типу, экструзионную сушилку и вращающуюся сушилку с пучком труб обогрева водяным паром.

[0099] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с радиационной теплопередачей, включают инфракрасную сушилку и сушилку, использующую перегретый водяной пар.

[0100] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с высокочастотной теплопередачей, включают высокочастотную сушилку и микроволновую сушилку.

[0101] В одном варианте осуществления способа производства настоящего раскрытия изобретения раздробленные частицы высушивают в результате высушивания с циркуляцией воздуха. Высушивание с циркуляцией воздуха может быть проведено при использовании сушилки с циркуляцией воздуха.

[0102] После высушивания раздробленных частиц в результате высушивания с циркуляцией воздуха твердо-газофазная смесь, содержащая высушенные раздробленные частицы и газ, может быть разделена на раздробленные частицы и газ при использовании циклона и тому подобного для извлечения раздробленных частиц.

[0103] Температура для высушивания раздробленных частиц предпочтительно составляет менее, чем 300°С, более предпочтительно 280°С и менее, еще более предпочтительно 250°С и менее, кроме того, еще более предпочтительно менее, чем 200°С, в особенности предпочтительно менее, чем 180°С, а наиболее предпочтительно менее чем 160°С и предпочтительно составляет 50°С и более, а более предпочтительно 100°С и более. Температура высушивания является температурой атмосферы вокруг раздробленных частиц и может быть определена в результате измерения температуры горячего воздуха в случае использования горячего воздуха при высушивании. Температура горячего воздуха может быть измерена на питающем отверстии, через которое в сушилку подают горячий воздух, или на выпускном отверстии, через которое из сушилки выпускают горячий воздух, а предпочтительно ее измеряют на выпускном отверстии.

[0104] Уровень содержания воды в раздробленных частицах предпочтительно составляет 40% (масс.) и менее, более предпочтительно 20% (масс.) и менее, а еще более предпочтительно 10% (масс.) и менее, и на нижний предел ограничений не накладывают, и он может составлять 0,01% (масс.) и более. Уровень содержания воды в раздробленных частицах может быть подстроен, например, в результате обезвоживания или высушивания раздробленных частиц. Уровень содержания воды в раздробленных частицах может быть определен, например, в результате нагревания и, таким образом, эффективного высушивания раздробленных частиц при 150°С на протяжении 3 часов, измерения массы раздробленных частиц до и после нагревания и проведения вычисления в соответствии со следующим далее выражением.

Уровень содержания воды (% (масс.)) = [(масса (г) раздробленных частиц до нагревания) - (масса (г) раздробленных частиц после нагревания)]/(масса (г) раздробленных частиц после нагревания) × 100

[0105] После дробления суспензионно-полимеризованных частиц получающиеся в результате раздробленные частицы могут быть разделены по крупности по известному способу, такому как разделение по крупности с циркуляцией воздуха. Разделение по крупности может обеспечить удаление любых мелких частиц, характеризующихся очень маленьким размером частиц, и любых крупных частиц, характеризующихся очень большим размером частиц, для получения раздробленных частиц, характеризующихся желательным средним размером частиц или желательным распределением частиц по размерам.

[0106] Средний размер частиц у раздробленных частиц предпочтительно составляет 800 мкм и менее, более предпочтительно 600 мкм и менее, а еще более предпочтительно 400 мкм и менее и предпочтительно составляет 1 мкм и более, более предпочтительно 5 мкм и более, еще более предпочтительно 10 мкм и более, кроме того, еще более предпочтительно 100 мкм и более, в особенности предпочтительно 150 мкм и более, а наиболее предпочтительно более, чем 200 мкм.

[0107] Тепловая обработка

В способе производства настоящего раскрытия изобретения далее производят политетрафторэтиленовые частицы, проводя для получающихся в результате раздробленных частиц тепловую обработку. Тепловую обработки проводят для удаления кислого запаха от раздробленных частиц, полученных в результате дробления.

[0108] Тепловая обработка раздробленных частиц может быть тепловой обработкой, относящейся к периодическому типу, или непрерывной тепловой обработкой.

[0109] Температура тепловой обработки предпочтительно составляет 160°С и более, более предпочтительно 180°С и более, а еще более предпочтительно 200°С и более и предпочтительно составляет 340°С и менее, более предпочтительно 310°С и менее, а еще более предпочтительно 300°С и менее.

[0110] Время тепловой обработки предпочтительно составляет 1 секунду и более, более предпочтительно 2 секунды и более, еще более предпочтительно 1 минуту и более, а в особенности предпочтительно 3 минуты и более и предпочтительно составляет 24 часа и менее, более предпочтительно 2 часа и менее, а еще более предпочтительно 1 час и менее.

[0111] Тепловая обработка может быть проведена, например, на воздухе или в инертном газе. Тепловая обработка может быть проведена, например, в газе, не содержащем какого-либо активного газа, такого как газообразный фтор. Тепловая обработка может быть проведена при нормальном давлении или пониженном давлении.

[0112] Тепловая обработка может быть проведена при использовании сушилки.

[0113] Примеры сушилки включают сушилку, относящуюся к типу с подводом тепла от горячего воздуха, сушилку, относящуюся к типу с кондуктивным подводом тепла, сушилку, относящуюся к типу с радиационным подводом тепла, и сушилку, относящуюся к типу с высокочастотным подводом тепла. Примеры сушилки включают сушилку, относящуюся к типу с покоящимся материалом, сушилку, относящуюся к типу с переносом материала, сушилку, относящуюся к типу с перемешиванием материала, и сушилку, относящуюся к типу с перемещением материала.

[0114] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с подводом тепла от горячего воздуха, включают сушилку, относящуюся к кассетному типу, туннельную сушилку, конвейерную сушилку, вертикальную турбосушилку, вертикальную сушилку и ленточную сушилку.

Примеры сушилки, относящейся к типу с перемешиванием материала, которая относится к типу с подводом тепла от горячего воздуха, включают сушилку с псевдоожиженным слоем, роторную сушилку с вентиляцией, перемешивающую сушилку, относящуюся к канавочному типу, и многоступенчатую дисковую сушилку.

Примеры сушилки, относящейся к типу с перемещением материала, которая относится к типу с подводом тепла от горячего воздуха, включают сушилку с циркуляцией воздуха и распылительную сушилку (струйную сушилку, форсуночную сушилку).

[0115] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с кондуктивным подводом тепла, включают вакуумную сушилку, относящуюся к кассетному типу, цилиндрическую сушилку, вибрационную сушилку, сушилку с вакуумной тепловой обработкой, сублимационную сушилку и барабанную сушилку.

Примеры сушилки, относящейся к типу с перемешиванием материала, которая относится к типу с кондуктивным подводом тепла, включают сушилку, относящуюся к цилиндрическому типу, сушилку, относящуюся к канавочному типу, сушилку, относящуюся к обратноконусному типу, экструзионную сушилку и вращающуюся сушилку с пучком труб обогрева водяным паром.

[0116] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с радиационным подводом тепла, включают инфракрасную сушилку и сушилку, использующую перегретый водяной пар.

[0117] Примеры сушилки, относящейся к типу с покоящимся материалом, и сушилки, относящейся к типу с переносом материала, которые относятся к типу с высокочастотным подводом тепла, включают высокочастотную сушилку и микроволновую сушилку.

[0118] Тепловая обработка раздробленных частиц может быть проведена в результате проведения для раздробленных частиц псевдоожижения (перемешивания или перемещения) и тепловой обработки или может быть проведена при оставлении раздробленных частиц в состоянии покоя. Способ тепловой обработки раздробленных частиц, в частности, предпочтительно является способом, задействующим проведение для раздробленных частиц псевдоожижения и тепловой обработки вследствие повышенной эффективности тепловой обработки. Способ, задействующий проведение для раздробленных частиц псевдоожижения и тепловой обработки, может быть реализован при использовании сушилки, относящейся к типу с перемешиванием материала, или сушилки, относящейся к типу с перемещением материала. Способ, задействующий тепловую обработку при оставлении раздробленных частиц в состоянии покоя, может быть реализован при использовании сушилки, относящейся к типу с покоящимся материалом, или сушилки, относящейся к типу с переносом материала.

[0119] Тепловая обработка раздробленных частиц может быть проведена в результате обеспечения воздействия горячим воздухом на раздробленные частицы (тип с подводом тепла от горячего воздуха) или введения раздробленных частиц в контакт с теплопередающей средой, отличной от горячего воздуха. В их числе предпочтительным является способ, задействующий введение раздробленных частиц в контакт с теплопередающей средой, отличной от горячего воздуха, вследствие хорошей эффективности нагревания. Способ, задействующий введение раздробленных частиц в контакт с теплопередающей средой, отличной от горячего воздуха, может быть реализован при использовании сушилки, относящейся к типу с кондуктивным подводом тепла.

[0120] Раздробленные частицы подвергают тепловой обработке и при желании охлаждают для получения политетрафторэтиленовых частиц. Получающиеся в результате частицы могут быть перенесены при использовании газа из сушилки в устройство, где должна быть проведена следующая далее стадия.

[0121] При проведении тепловой обработки при использовании горячего газа, при переносе раздробленных частиц (политетрафторэтиленовых частиц) при использовании газа и тому подобном может быть получена твердо-газофазная смесь, содержащая раздробленные частицы (политетрафторэтиленовые частицы) и газ. Полученная твердо-газофазная смесь может быть разделена на раздробленные частицы (политетрафторэтиленовые частицы) и газ при использовании циклона и тому подобного для извлечения раздробленных частиц (политетрафторэтиленовых частиц).

[0122] Получающиеся в результате политетрафторэтиленовые частицы могут быть дополнительно раздроблены для подстраивания размера частиц у политетрафторэтиленовых частиц.

[0123] При дополнительном дроблении политетрафторэтиленовых частиц такое дробление может быть мокрым дроблением или сухим дроблением. Примеры способа дробления частиц включают способ дробления при использовании дробилки. Примеры дробилки включают дробилки, относящиеся к ударному типу, такие как молотковая мельница, штифтовая мельница, высокоскоростная вращающаяся мельница и струйная мельница, и дробилки, относящиеся к перетирающему типу, для дробления вследствие воздействия сдвигового усилия, генерируемого вращающимся лезвием и периферийным статором (стационарным ножом), такие как режущая мельница, перьевая мельница и коллоидная мельница.

[0124] Температура, при которой проводят дробление, предпочтительно находится в диапазоне от -200 до 50°С, более предпочтительно составляет 1°С и более, более предпочтительно 40°С и менее, а еще более предпочтительно 30°С и менее.

[0125] Получающиеся в результате политетрафторэтиленовые частицы могут быть разделены по крупности по известному способу, такому как разделение по крупности с циркуляцией воздуха. Разделение по крупности может обеспечить удаление любых мелких частиц, характеризующихся очень маленьким размером частиц, и любых крупных частиц, характеризующихся очень большим размером частиц, для получения раздробленных частиц, характеризующихся желательным средним размером частиц или желательным распределением частиц по размерам.

[0126] Средний размер частиц у политетрафторэтиленовых частиц предпочтительно составляет 200 мкм и менее, более предпочтительно 100 мкм и менее, еще более предпочтительно менее, чем 100 мкм, кроме того, еще более предпочтительно 70 мкм и менее, в особенности предпочтительно 50 мкм и менее, а наиболее предпочтительно 30 мкм и менее и предпочтительно составляет 1 мкм и более, более предпочтительно 5 мкм и более, а еще более предпочтительно 10 мкм и более. В случае чрезмерно большого среднего размера частиц у политетрафторэтиленовых частиц формуемость политетрафторэтиленовых частиц легко ухудшается, и в формованном изделии легко возникают дефекты формования. В случае чрезмерно маленького среднего размера частиц у политетрафторэтиленовых частиц тенденцию к ухудшению имеет удобство в обращении.

[0127] Средний размер частиц у политетрафторэтиленовых частиц является размером 50% кумулятивных частиц, измеренным по методу лазерной дифракции. В настоящем раскрытии изобретения средний размер частиц у любых других частиц, например, суспензионно-полимеризованных частиц, также является размером 50% кумулятивных частиц, измеренным по методу лазерной дифракции.

[0128] Уровень содержания высокотемпературного летучего вещества в политетрафторэтиленовых частицах предпочтительно составляет 0,050% (масс.) и менее, более предпочтительно 0,030% (масс.) и менее, а еще более предпочтительно 0,020% (масс.) и менее и предпочтительно составляет 0,001% (масс.) и более, более предпочтительно 0,003% (масс.) и более, а еще более предпочтительно 0,005% (масс.) и более, при расчете на массу политетрафторэтиленовых частиц.

[0129] Уровень содержания высокотемпературного летучего вещества в политетрафторэтиленовых частицах может быть определен в результате измерения массы политетрафторэтиленовых частиц, нагревавшихся при 370°С на протяжении 2 часов, в соответствии с документом JIS K 6891 и проведения вычислений в соответствии со следующим далее выражением.

Высокотемпературное летучее вещество (% (масс.)) = [(Масса (г) политетрафторэтиленовых частиц до нагревания) - (Масса (г) политетрафторэтиленовых частиц после нагревания)]/(Масса (г) политетрафторэтиленовых частиц до нагревания) × 100

[0130] Стандартная относительная плотность политетрафторэтиленовых частиц предпочтительно может находиться в диапазоне от 2,130 до 2,280 и предпочтительно составляет 2,200 и менее, а более предпочтительно 2,135 и более.

[0131] Стандартная относительная плотность политетрафторэтиленовых частиц может быть измерена в соответствии с документом ASTM D4894.

[0132] Площадь удельной поверхности политетрафторэтиленовых частиц предпочтительно составляет 5,0 м2/г и менее, более предпочтительно 4,5 м2/г и менее, а еще более предпочтительно 4,0 м2/г и менее и предпочтительно составляет 0,1 м2/г и более, а более предпочтительно 1,0 м2/г и более.

[0133] Площадь удельной поверхности политетрафторэтиленовых частиц может быть измерена в соответствии с методом БЭТ на основании документа JIS Z8830 при использовании смешанного газа из 30% азота и 70% гелия в качестве газообразного носителя и охлаждении газа жидким азотом.

[0134] Кажущаяся плотность политетрафторэтиленовых частиц предпочтительно составляет 0,55 г/см3 и менее, более предпочтительно 0,50 г/см3 и менее, а еще более предпочтительно 0,45 г/см3 и менее и предпочтительно составляет 0,15 г/см3 и более, более предпочтительно 0,20 г/см3 и более, а еще более предпочтительно 0,25 г/см3 и более.

[0135] Кажущаяся плотность политетрафторэтиленовых частиц может быть измерена в соответствии с документом JIS K 61.

[0136] Политетрафторэтилен, содержащийся в политетрафторэтиленовых частицах, может быть гомополитетрафторэтиленом, содержащим только элементарное звено TFE, или может быть модифицированным политетрафторэтиленом, содержащим элементарное звено TFE и элементарное звено модифицирующего мономера, основой которого является модифицирующий мономер, сополимеризуемый с TFE.

[0137] Примеры модифицирующего мономера, образующего элементарное звено модифицирующего мономера, включают модифицирующий мономер, используемый в способе производства настоящего раскрытия изобретения, и предпочтительным является тот же самый модифицирующий мономер, что и модифицирующий мономер, используемый в способе производства настоящего раскрытия изобретения.

[0138] Уровень содержания элементарного звена

модифицирующего мономера в политетрафторэтилене предпочтительно составляет 0,001% (масс.) и более, более предпочтительно 0,01% (масс.) и более, еще более предпочтительно 0,03% (масс.) и более, а в особенности предпочтительно 0,05% (масс.) и более и предпочтительно составляет 1,0% (масс.) и менее, более предпочтительно 0,8% (масс.) и менее, еще более предпочтительно 0,5% (масс.) и менее, а в особенности предпочтительно 0,3% (масс.) и менее, при расчете на все полимеризационные элементарные звенья, составляющие политетрафторэтилен.

[0139] В настоящем раскрытии изобретения уровень содержания каждого из мономерных элементарных звеньев, составляющих политетрафторэтилен, может быть рассчитан в результате надлежащего объединения ЯМР, ИК-ПФ, элементного анализа и рентгено-флуоресцентного анализа в соответствии с типами мономеров. Уровень содержания каждого из мономерных элементарных звеньев, составляющих политетрафторэтилен, также может быть определен в результате вычисления исходя из количества добавленного модифицирующего мономера, используемого при полимеризации.

[0140] Политетрафторэтиленовые частицы в одном варианте осуществления содержат фторсодержащее соединение.

[0141] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат фторсодержащего соединения. Фторсодержащее соединение является соединением, не добавляемым в суспензионную полимеризацию, соответствующую представленному выше описанию изобретения. Одно типичное соединение в качестве фторсодержащего соединения является фторсодержащим соединением, содержащим гидрофильную группу и имеющим молекулярную массу, составляющую 1000 и менее, предпочтительно 800 г/моль и менее.

[0142] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединения, описывающегося следующей далее общей формулой (1):

где X представляет собой Н, Cl, Br, F или I; Rf представляет собой линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу или линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу, прерываемую, по меньшей мере, одним атомом кислорода; А- представляет собой кислотную группу; М1+ представляет собой катион, обладающий валентностью i; и i представляет собой целое число в диапазоне от 1 до 3.

[0143] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединения, описывающегося следующей далее общей формулой (2):

где n представляет собой целое число в диапазоне от 9 до 12, и М+ представляет собой катион.

[0144] Соединение (перфторалкановая кислота), описывающееся общей формулой (2), как это известно, образуется во время полимеризации при использовании в качестве модифицирующего мономера перфторалкилвинилового эфира и тому подобного (смотрите международную публикацию № WO 2019/161153).

[0145] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединения, описывающегося следующей далее общей формулой (3):

где R1 представляет собой линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу или линейную или разветвленную, частично фторированную или полностью фторированную алифатическую группу, прерываемую, по меньшей мере, одним атомом кислорода; L представляет собой линейную или разветвленную нефторированную, частично фторированную или полностью фторированную алкиленовую группу; и М+ представляет собой катион.

[0146] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат в качестве фторсодержащего соединения, содержащего гидрофильную группу, соединения, описывающегося общей формулой (4):

где m представляет собой целое число в диапазоне от 3 до 19, и М+ представляет собой катион.

[0147] В настоящем раскрытии изобретения выражение «по существу не содержит фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу)» обозначает наличие уровня содержания фторсодержащего соединения (фторсодержащего соединения, образованного в результате полимеризации мономеров) в политетрафторэтиленовых частицах, составляющего 1 ч/млн (масс.) и менее при расчете на политетрафторэтилен. Уровень содержания фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу) в политетрафторэтиленовых частицах предпочтительно составляет 100 частей на миллиард (ч/млрд) (масс.) и менее, более предпочтительно 50 ч/млрд (масс.) и менее, еще более предпочтительно 10 ч/млрд. (масс.) и менее, еще более предпочтительно 5 ч/млрд (масс.) и менее, а в особенности предпочтительно 1 ч/млрд (масс.) и менее, и уровень содержания фторсодержащего поверхностно-активного вещества наиболее предпочтительно является меньшим, чем предел обнаружения при измерении по методу жидкостной хроматографии-масс-спектрометрии (ЖХ/МС).

[0148] Уровень содержания фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу) может быть количественно определен по известному методу. Например, уровень содержания может быть количественно определен при использовании ЖХ/МС-анализа.

Сначала к политетрафторэтиленовым частицам добавляют метанол для проведения экстрагирования и получающийся в результате экстракт подвергают ЖХ-МС-анализу. В целях дополнительного улучшения эффективности экстрагирования могут быть проведены обработка экстрагированием в аппарате Сокслета, ультразвуковая обработка и тому подобное.

Из получающегося в результате ЖХ/МС-спектра извлекают информацию по молекулярной массе для подтверждения согласия со структурной формулой кандидата во фторсодержащее соединение (фторсодержащее соединение, содержащее гидрофильную группу).

После этого получают водные растворы, характеризующиеся пятью и более различными уровнями содержания подтвержденного фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу), и для водных растворов проводят ЖХ/МС-анализ в отношении соответствующих уровней содержания и строят графическую зависимость уровня содержания от площади, соответствующей данному уровню содержания, для вычерчивания калибровочной кривой.

После этого при использовании калибровочной кривой площадь ЖХ/МС-хроматограммы фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу) в экстракте может быть пересчитана в уровень содержания фторсодержащего соединения (фторсодержащего соединения, содержащего гидрофильную группу).

[0149] Политетрафторэтиленовые частицы в одном варианте осуществления содержат фторсодержащее поверхностно-активное вещество. Политетрафторэтиленовые частицы в одном варианте осуществления содержат фторсодержащее соединение и фторсодержащее поверхностно-активное вещество.

[0150] Политетрафторэтиленовые частицы в одном варианте осуществления по существу не содержат фторсодержащего поверхностно-активного вещества.

[0151] В настоящем раскрытии изобретения выражение «по существу не содержит фторсодержащего поверхностно-активного вещества» обозначает наличие уровня содержания фторсодержащего поверхностно-активного вещества в политетрафторэтиленовых частицах, составляющего 1 ч/млн (масс.) и менее. Уровень содержания фторсодержащего поверхностно-активного вещества в политетрафторэтиленовых частицах предпочтительно составляет 100 ч/млрд (масс.) и менее, более предпочтительно 50 ч/млрд (масс.) и менее, еще более предпочтительно 10 ч/млрд (масс.) и менее, еще более предпочтительно 5 ч/млрд (масс.) и менее, а в особенности предпочтительно 1 ч/млрд (масс.) и менее, и уровень содержания фторсодержащего поверхностно-активного вещества наиболее предпочтительно является меньшим, чем предел обнаружения при измерении по методу жидкостной хроматографии-масс-спектрометрии (ЖХ/МС).

[0152] Уровень содержания фторсодержащего поверхностно-активного вещества может быть количественно определен по известному методу. Например, уровень содержания может быть количественно определен при использовании ЖХ/МС-анализа.

Сначала к политетрафторэтиленовым частицам добавляют метанол для проведения экстрагирования и получающийся в результате экстракт подвергают ЖХ-МС-анализу. В целях дополнительного улучшения эффективности экстрагирования могут быть проведены обработка экстрагированием в аппарате Сокслета, ультразвуковая обработка и тому подобное.

Из получающегося в результате ЖХ/МС-спектра извлекают информацию по молекулярной массе для подтверждения согласия со структурной формулой кандидата во фторсодержащее поверхностно-активное вещество.

После этого получают водные растворы, характеризующиеся пятью и более различными уровнями содержания подтвержденного фторсодержащего поверхностно-активного вещества, и для водных растворов проводят ЖХ/МС-анализ в отношении соответствующих уровней содержания и строят графическую зависимость уровня содержания от площади, соответствующей данному уровню содержания, для вычерчивания калибровочной кривой.

После этого при использовании калибровочной кривой площадь ЖХ/МС-хроматограммы фторсодержащего поверхностно-активного вещества в экстракте может быть пересчитана в уровень содержания фторсодержащего поверхностно-активного вещества.

[0153] Формование

Настоящее раскрытие изобретения также относится к политетрафторэтиленовым частицам, полученным по данному способу производства. Политетрафторэтиленовые частицы, полученные по данному способу производства, обычно получают в виде порошка, включающего множество политетрафторэтиленовых частиц.

[0154] Политетрафторэтиленовые частицы, полученные по способу производства настоящего раскрытия изобретения, могут быть подвергнуты формованию для получения политетрафторэтиленового формованного изделия.

Политетрафторэтиленовые частицы, полученные по способу производства настоящего раскрытия изобретения, характеризуется ослабленным кислым запахом, и, таким образом, политетрафторэтиленовые частицы могут быть использованы для значительного улучшения рабочей среды во время формования.

[0155] Примеры способа формования политетрафторэтиленовых частиц включают компрессионное формование, плунжерное экструзионное формование и изобарическое компрессионное формование. В их числе способ формования предпочтительно представляет собой компрессионное формование.

Политетрафторэтиленовые частицы подвергают компрессионному формованию при получении, тем самым, политетрафторэтиленового компрессионно-формованного изделия.

[0156] При компрессионном формовании в общем случае политетрафторэтиленовые частицы располагают в пресс-форме и прессуют для получения предварительной заготовки и получающуюся в результате предварительную заготовку загружают в печь, спекают и охлаждают при получении, тем самым, компрессионно-формованного изделия.

[0157] Компрессионное формование может быть проведено в результате, например, расположения политетрафторэтиленовых частиц в пресс-форме, прессования политетрафторэтиленовых частиц при давлении в диапазоне от 1 до 100 МПа и нагревания и спекания предварительной заготовки, полученной в результате прессования, при температуре в диапазоне от 345 до 400°С.

[0158] Формованное изделие, обладающее желательным профилем, может быть получено в результате переработки политетрафторэтиленового формованного изделия при использовании механической машинной обработки, такой как резка. Например, в результате резки политетрафторэтиленового формованного изделия может быть получен политетрафторэтиленовый лист. Получающийся в результате политетрафторэтиленовый лист может быть использован в футеровочных листах, прокладках, уплотнениях и мембранных клапанах. Получающийся в результате политетрафторэтиленовый лист также может быть использован в теплостойких электрических проводах, теплостойких изоляционных лентах для двигателей/генераторов транспортных средств, антиадгезионных листах и тому подобном.

[0159] Политетрафторэтиленовое формованное изделие также может быть использовано в герметиках, корпусах, кожухах, сильфонах, рукавах, поршневых кольцах, дроссельных клапанах, квадратных резервуарах, кассетах для полупроводниковых пластин и тому подобном.

[0160] Политетрафторэтиленовые частицы, полученные по способу производства настоящего раскрытия изобретения, и политетрафторэтиленовые частицы настоящего раскрытия изобретения также могут быть использованы в сырьевых материалах для гранулирования и сырьевых материалах для компаундов. Политетрафторэтиленовые частицы, полученные по способу производства настоящего раскрытия изобретения, и политетрафторэтиленовые частицы настоящего раскрытия изобретения могут быть гранулированы по известному способу гранулирования. С политетрафторэтиленовыми частицами, полученными по способу производства настоящего раскрытия изобретения, и политетрафторэтиленовыми частицами настоящего раскрытия изобретения может быть надлежащим образом компаундирована заливочная масса. Кроме того, еще, порошок для гранулирования, с которым компаундируют заливочную массу, может быть гранулирован по известному способу гранулирования. Получающиеся в результате гранулированный продукт и материал для формования могут быть сформованы тем же самым образом, что и в способе формования политетрафторэтиленовых частиц.

[0161] Как это необходимо понимать, несмотря на представленное выше описание вариантов осуществления могут быть сделаны различные изменения по форме и деталям без отклонения от объема и сущности формулы изобретения.

ПРИМЕРЫ