Настоящее изобретение относится к оптической, электронной промышленностям и может быть использовано при изготовлении стекловолоконных изделий, в частности поликапиллярных, волоконно-оптических и микроканальных блоков, фильтрующих устройств для тонкой очистки и разделения различных сред, а также для остекловывания материалов.

Известен способ спекания волоконных пакетов, включающий набор блока из многожильных световодов, единичный элемент которых содержит жилу и оболочку, термоводородную обработку многожильных световодов и последующее спекание при всестороннем обжатии блока в вакууме сообщением наружного давления сжатым воздухом через размягченную при нагревании стеклянную оболочку. (патент РФ на изобретение RU 2010774, С1, 05.05.1991).

Известен способ изготовления микроканальной пластины и устройство для его осуществления характеризующийся тем, что в способе изготовления микроканальной пластины, включающем сборку микроканального блока из отдельных многожильных световодов, размещение его в оболочку, герметизацию с получением сборки, установку сборки в печь для спекания, откачку газов, нагревание до температуры спекания, выдержку при ней заданное время, обжатие нагретой сборки с последующим охлаждением до комнатной температуры и разрезание на пластины, согласно изобретению герметизацию осуществляют пришлифовыванием поверхностей оболочки, а обжатие нагретой сборки производят в радиальном направлении. Устройство для осуществления способа состоящее из стеклянной трубки с герметизирующими ее верхней и нижней поверхностями для размещения внутри нее микроканального блока, полости для откачки газов и печи для нагревания сборки микроканального блока с оболочкой. (патент РФ на изобретение RU 2177187, С1, опубл. 20.12.2001).

Общим недостатком известных способов и устройств, является то, что при спекании имеется искажение формы блока по длине за счет наличия/образования газовых пузырей в монолитной структуре блока, вызванных сложностью откачки воздуха по осевой длине многожильных световодов, что влияет на количество выхода годной продукции.

Известен способ изготовления структурного блока из стёкол разных составов и устройство для его реализации заключающийся в размещении блока стеклянных заготовок в стеклянной колбе, помещении колбы с блоком заготовок во внутреннюю полость камеры спекания, нагреве камеры в верхней, нижней и двух средних зонах нагрева. Откачивают газ из колбы в течение всего процесса нагрева. Осуществляют спекание изостатическим прессованием с последующим охлаждением. Нагрев камеры в верхней зоне и прилегающей к ней средней зоне осуществляют до температуры размягчения и герметизации верхней части колбы, свободной от структурного блока. Одновременно с нагревом камеры в верхней зоне и прилегающей к ней средней зоне осуществляют нагрев камеры в нижней зоне и прилегающей к ней средней зоне до температуры отжига колбы. После чего проводят нагрев в нижней зоне и прилегающей к ней средней зоне до температуры, близкой к температуре перехода стекла в вязко-жидкое состояние. Спекание осуществляют вначале при давлении рабочего газа 5-10 кг/см2 в течение времени, необходимом для стабилизации и выравнивания температуры в области расположения блока заготовок, после чего повышают давление и при давлении рабочего газа от 11 кг/см2 производят спекание блока до монолитного состояния. Устройство для реализации способа содержит камеру спекания с размещённой внутри неё герметичной стеклянной колбой с блоком заготовок, муфельной печью с четырьмя нагревателями, управляющие термопары систему откачки газов из колбы, блок подачи сжатого газа, соединенный с камерой спекания. Устройство содержит также термоаккумулятор и герметично запаянные трубки с установленными внутри них управляющими термопарами, трубки расположены в камере спекания вдоль зон нагрева между стеклянной колбой и внутренней поверхностью муфельной печи, при этом термоаккумулятор расположен над камерой спекания. (патент РФ на изобретение RU 2772026, С1, опубл. 16.05.2022).

Недостатком данного способа является - искажение формы монолитного структурного блока за счет наличия осевой составляющей усилия прессования при обжатии блока сжатым газом, что приводит к снижению количества выхода годной продукции.

Задачей заявленной группы технических решений является разработка способа и устройства изготовления монолитного структурного блока, который обеспечит снижение трудоемкости процесса прессования, улучшение качества внутренней структуры монолитных блоков и повысит количество выхода годной продукции.

Технический результат достигается тем, что в способе изготовления монолитного структурного блока, который включает в себя сборку блока заготовок из отдельных структурных элементов, размещение блока заготовок в стеклянной колбе, помещение колбы с блоком заготовок во внутреннюю полость камеры спекания, нагрев камеры спекания, герметизацию колбы, откачку газа из колбы в течение всего процесса нагрева и спекания, изостатическое прессование осуществляется путем равномерного линейного перемещения блока внутри неподвижной трехзонной муфельной печи из верхней зоны нагрева в нижнюю, при этом в средней зоне нагрева обеспечивают локальный осесимметричный нагрев материала блока до температуры размягчения. Устройство изготовления монолитного структурного блока содержит муфельную печь, выполненную трехзонной, камеру спекания, в которой размещена стеклянная колба с блоком заготовок, выполненную в виде подвижной части, соединенной с модулем линейного перемещения, обеспечивающим равномерное перемещение внутри неподвижной муфельной печи, систему откачки газов из колбы, систему подачи сжатого газа в камеру спекания.

В качестве материалов для производства монолитно структурных (микроканальных) блоков могут использоваться свинцово-силикатные и боратно-бариевые стекла, например стекла марок С74-4 (МО34), С87-2 (6Ва-4), С78-5 (Х230) и др. Настоящая группа изобретений не ограничивается использованием в блоке исключительно одного вида материала структурных элементов. Могут использоваться различные комбинации различных типов структурных элементов из различного вида стекол, керамики или металлов (стеклянные, керамические или металлические стержни; одножильный световод; капилляр; многожильный световод; поликапилляр; капилляр, в который помещен металлический или керамический стержень и т.д.).

Способ изготовления монолитного структурного блока и устройство для его реализации поясняется следующими чертежами:

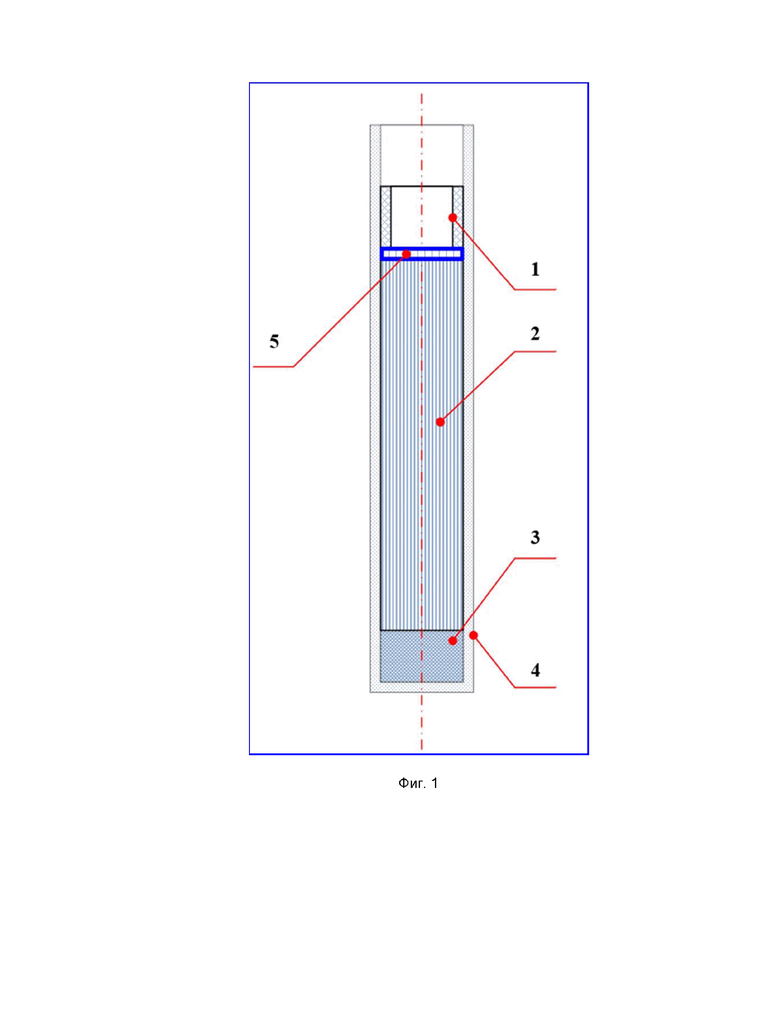

На фиг. 1 показан комплект для спекания в сборе.

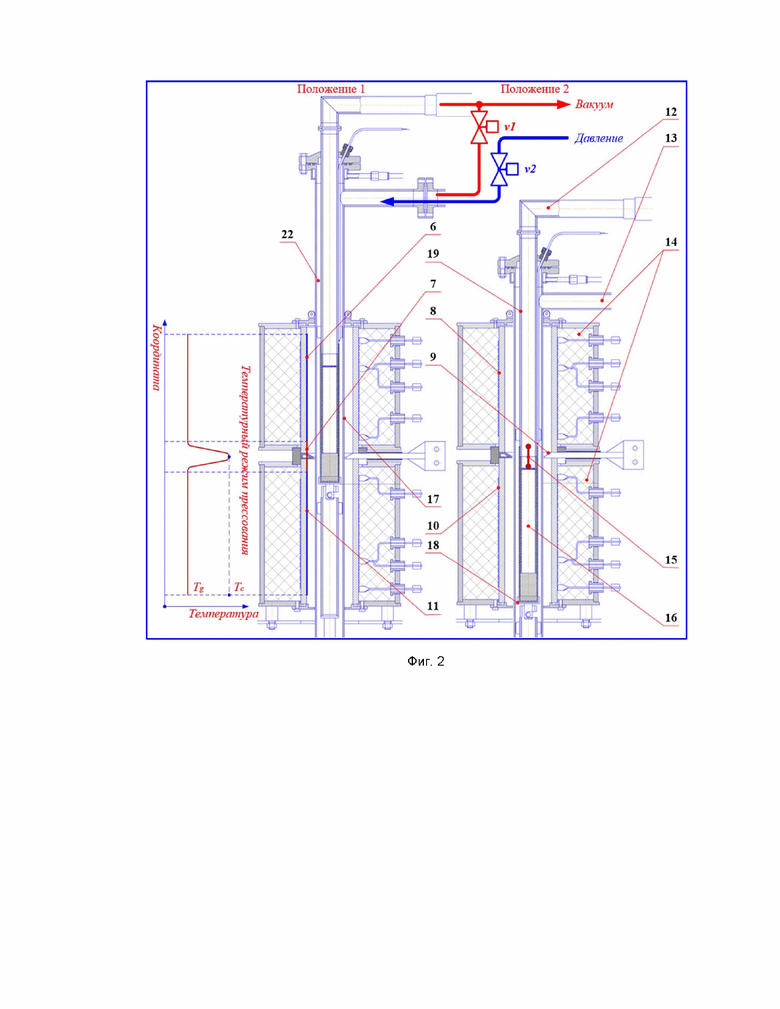

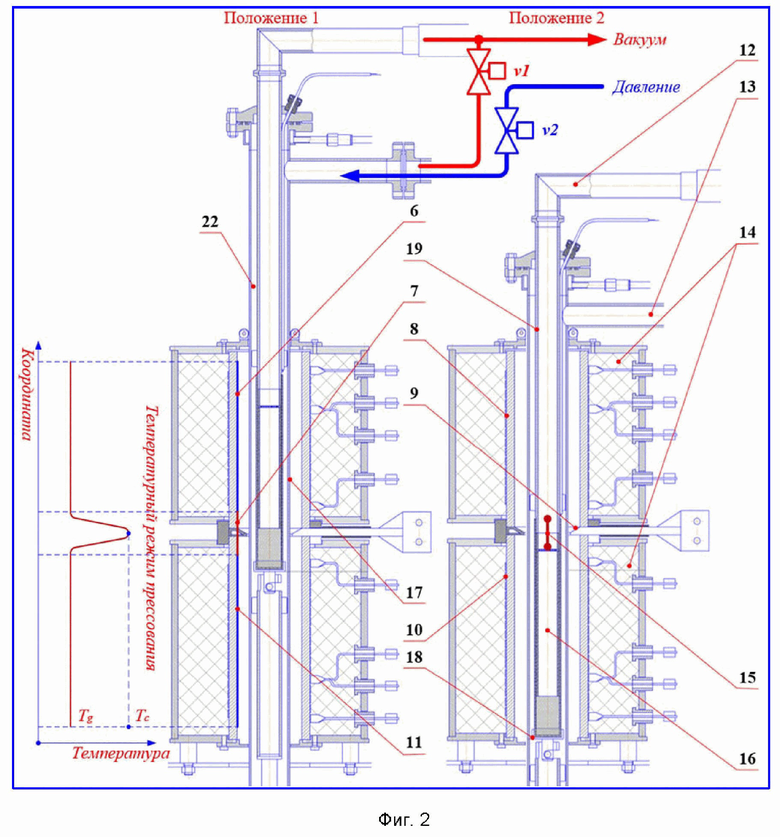

На фиг. 2 показана схема работы устройства изготовления монолитного структурного блока.

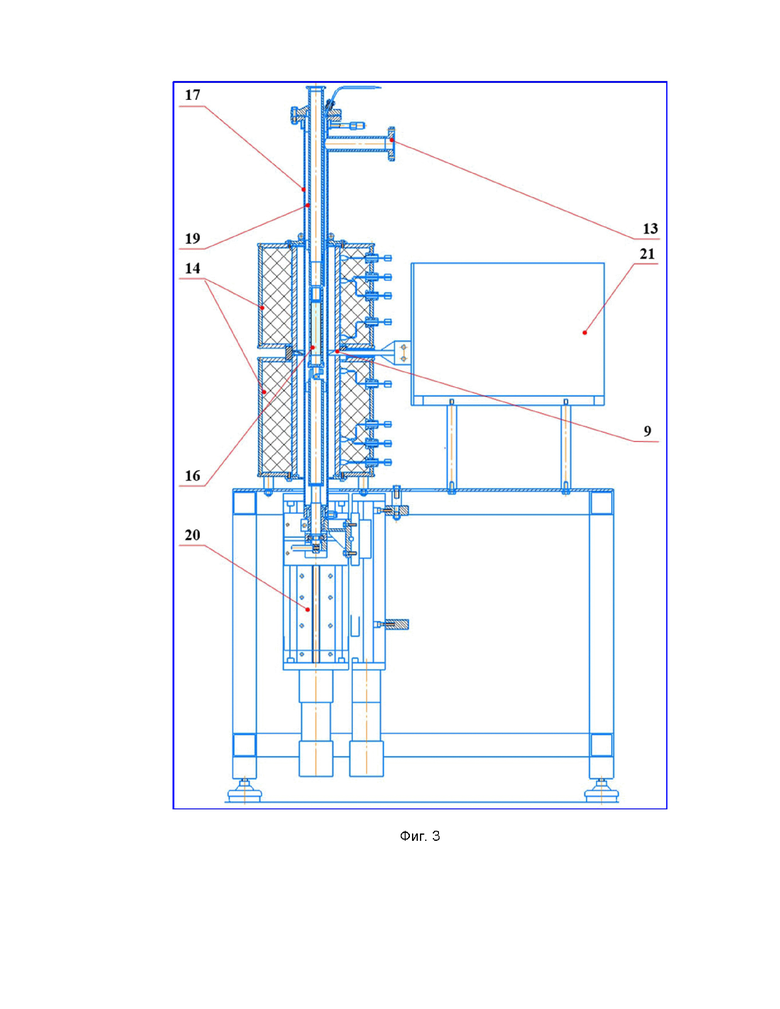

На фиг. 3 показан общий вид устройства изготовления монолитного структурного блока.

Комплект для спекания (Фиг. 1) состоит из колбы 4, на дно которой уложен стеклянный диск 3. В колбу 4 помещается блок заготовок 2, перфорированный металлический диск 5 и металлическое кольцо 1. Между дисками 3, 5 и блоком заготовок 2 помещаются прокладки из слюды. Блок заготовок 2 может быть собран из структурных элементов одного вида стекла либо из комбинации различных типов структурных элементов.

Устройство содержит: трехзонную муфельную печь 14, состоящую из верхнего изотермического участка нагрева 6, содержащего двухсекционный резистивный нагреватель 8; центральной зоны индукционного нагрева 7, содержащей индуктор 9; и нижнего изотермического участка нагрева 11, содержащего двухсекционный резистивный нагреватель 10; СВЧ-генератор 21; систему управления (не показано); модуль линейного перемещения 20 и подвижный блок, включающий вакуумную магистраль 12, пневмовакуумную магистраль 13, внешний цилиндр 17, фиксатор 18 комплекта спекания 16, внутренний цилиндр 19; область высокого давления 22, образованную внешним и внутренними цилиндрами 17, 19.

Работа устройства и способ осуществляются следующим способом.

На дно колбы 4 помещается стеклянный диск 3, сверху прокладка из слюды (не показано). Затем на прокладку из слюды на стеклянном диске 3 помещается блок заготовок 2, сверху также прокладка из слюды (не показано). Далее перфорированный металлический диск 5 и металлическое кольцо 1. Таким образом собирается комплект для спекания 16.

Устройство имеет подвижную часть, состоящую из вакуумной магистрали 12 соединенной с внутренним цилиндром 19 и пневмовакуумной магистрали 13 соединенной с внешним цилиндром 17. Перемещение подвижной части осуществляется модулем линейного перемещения 20, который обеспечивает линейное перемещение внутри неподвижной муфельной печи 14, что обеспечивает движение температурной волны (области спекания) вдоль поверхности комплекта 16 для спекания со скоростью, которая задается системой управления.

Собранный комплект для спекания 16, верхней частью монтируется на концевой участок внутреннего цилиндра 19 подвижной части, а донной частью колбы 4 устанавливается на фиксатор 18, кинематически связанный с модулем линейного перемещения 20, который находится в Положении 2 (Фиг.2), таким образом, что зона герметизации 15 комплекта для спекания 16 находится в области индукционного нагрева 7. Клапаны v1 открываются, а клапан v2 перекрыт. Вакуумная система (не показано) производит постоянную откачку газа из внутреннего объема через вакуумную магистраль 12 и через пневмовакуумную магистраль 13. После достижения рабочего значения вакуума, система управления включает нагрев муфельной печи 14 трехзонной, у которой длины изотермических участков верхней 6 и нижней 11 зон нагрева равны длине комплекта для спекания 16. Температуры данных зон нагрева соответствуют температуре отжига материалов комплекта для спекания 16, а центральная зона нагрева 7 обеспечивает локальный симметричный нагрев материалов комплекта для спекания 16 до температуры размягчения при ширине области нагрева 5-15 мм.

Система управления двухсекционными резистивными нагревателями 8, 10 и индукционным нагревателем 9 настроена таким образом, что в момент выхода резистивных нагревателей 8, 10 муфельной печи 14 трехзонной на температуру отжига, СВЧ-генератор 21 через индуктор 9 обеспечивает локальный индукционный нагрев зоны герметизации 15 комплекта для спекания 16, находящейся в области индукционного нагрева 7, до температуры размягчения материала колбы 4. При температуре размягчения стекла колбы 4 клапан v1 закрывается и прекращается откачка газа по пневмовакуумной магистрали 13, клапан v2 открывается и начинается постепенное нагнетание давления в область высокого давления 22, образованную внешним 19 и внутренними 17 цилиндрами, за счет натекания газа по пневмовакуумной магистрали 13. Таким образом внутри колбы 4 обеспечивается форвакуумное давление (1-3 Па), а в области высокого давления 22 давление прессования (2-10 Бар). Так как верхняя часть колбы 4 находится в вязкопластичном состоянии, происходит ее спайка и герметизация с концевым участком внутреннего цилиндра 19 и металлическим кольцом 1 в области герметизации 15 за счет сил поверхностного натяжения и перепада гидростатического давления ∆Р=РКамеры-РБлока. Таким образом осуществляется изоляция внутреннего объема колбы 4 от области высокого давления 22. При достижении давления РКамеры ≈ РПрессования, система управления уменьшает температуру в области индукционного нагрева 7 до температуры отжига.

По завершении герметизации комплекта для спекания 16, модуль линейного перемещения 20 устанавливает подвижную часть в Положение 1 (Фиг. 2 Положение 1). Осуществляется локальный осесимметричный нагрев зоны комплекта для спекания 16 находящейся в области индукционного нагрева 7 до температуры прессования (спекания) Тc. При температуре Тc зона комплекта для спекания 16 переходит в вязкопластичное состояние, и тем самым позволяет осуществить локальное прессование (спекание) колбы 4 и блока заготовок 2, в моноструктуру под действием внешнего давления ∆РСпекания. Ввиду того, что модуль линейного перемещения 20 с постоянной скоростью Vc перемещает подвижную часть с комплектом для спекания 16 вниз (Положение 2), температурная волна с амплитудой Тс и постоянной скоростью Vc поднимается вверх вдоль поверхности комплекта для спекания. Синхронно с ней, в обратном направлении, снизу вверх перемещается область прессования. Газ, выделяемый из стекла и блока заготовок 2 при температуре спекания, постепенным сжатием зоны комплекта для спекания 16 вытесняется вверх и откачивается вакуумной системой, через вакуумную магистраль 12. Процесс спекания заканчивается, когда комплект для спекания 16 будет установлен в Положение 2.

Далее в вакуумной магистрали 12 и области высокого давления 22 устанавливается атмосферное давление, спеченный комплект 16 отжигается и охлаждается до комнатной температуры.

Использование заявленной группы изобретений позволит повысить качество изготовления монолитных структурных блоков за счет обеспечения идентичных температурных режимов прессования по всей длине блоков и исключения возможности образования газовых пузырей в его монолитной структуре, что в свою очередь повысит производительность оборудования и увеличит количество выхода годной продукции, за счет снижения количества структурных дефектов по границам спая отдельных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЬТИКАПИЛЛЯРНЫХ СТРУКТУР ДЛЯ ХРАНЕНИЯ ГАЗА | 2023 |

|

RU2809396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177187C1 |

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2000 |

|

RU2173905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2010 |

|

RU2441851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКИХ ЭЛЕМЕНТОВ И МИКРОКАНАЛЬНЫХ СТРУКТУР | 2001 |

|

RU2235072C2 |

| Способ изготовления малогабаритных атомных ячеек с парами атомов щелочных металлов | 2018 |

|

RU2677154C1 |

| Способ изготовления малогабаритных атомных ячеек с парами атомов щелочных металлов | 2018 |

|

RU2676296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ НА ОСНОВЕ СПЛАВА РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2114205C1 |

Группа изобретений относится к оптической, электронной промышленностям и может быть использована при изготовлении стекловолоконных изделий, в частности поликапиллярных, волоконно-оптических и микроканальных блоков, фильтрующих устройств для тонкой очистки и разделения различных сред, а также для остекловывания материалов. Устройство изготовления монолитного структурного блока содержит муфельную печь, камеру спекания, в которой размещена стеклянная колба с блоком заготовок, систему откачки газов из колбы. При этом муфельная печь является трехзонной, имеющей верхнюю, среднюю и нижнюю зоны нагрева. При этом средняя зона нагрева выполнена с возможностью локального осесимметричного нагрева материала структурного блока до температуры размягчения. Камера спекания выполнена в виде подвижной части, соединенной с модулем линейного перемещения, который выполнен с возможностью обеспечения ее равномерного перемещения внутри неподвижной муфельной печи. Способ изготовления монолитного структурного блока заключается в сборке блока заготовок из отдельных структурных элементов, размещении блока заготовок в стеклянной колбе, помещении колбы с блоком заготовок во внутреннюю полость камеры спекания, нагреве камеры спекания, откачке газа из колбы при нагреве и спекании, изостатическом прессовании с последующим охлаждением. При этом в средней зоне нагрева обеспечивают локальный осесимметричный нагрев материала структурного блока до температуры размягчения, позволяя осуществить локальное прессование - спекание колбы и блока заготовок в моноструктуру под действием внешнего давления. Причем перед локальным осесимметричным нагревом материала структурного блока выполняют герметизацию колбы в области индукционного нагрева Изостатическое прессование осуществляют путем равномерного линейного перемещения блока внутри неподвижной трехзонной муфельной печи из верхней зоны нагрева в нижнюю. Техническим результатом является повышение качества изготовления монолитных структурных блоков за счет обеспечения идентичных температурных режимов прессования по всей длине блоков и исключения возможности образования газовых пузырей в его монолитной структуре, что в свою очередь позволяет повысить производительность оборудования и увеличить количество выхода годной продукции за счет снижения количества структурных дефектов по границам спая отдельных элементов. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ изготовления монолитного структурного блока, заключающийся в сборке блока заготовок из отдельных структурных элементов, размещении блока заготовок в стеклянной колбе, помещении колбы с блоком заготовок во внутреннюю полость камеры спекания, нагреве камеры спекания, откачке газа из колбы при нагреве и спекании, изостатическом прессовании с последующим охлаждением, отличающийся тем, что в средней зоне нагрева обеспечивают локальный осесимметричный нагрев материала структурного блока до температуры размягчения, позволяя осуществить локальное прессование - спекание колбы и блока заготовок в моноструктуру под действием внешнего давления, при этом перед локальным осесимметричным нагревом материала структурного блока выполняют герметизацию колбы в области индукционного нагрева, а изостатическое прессование осуществляют путем равномерного линейного перемещения блока внутри неподвижной трехзонной муфельной печи из верхней зоны нагрева в нижнюю.

2. Способ по п. 1, отличающийся тем, что в трехзонной муфельной печи нагрева верхняя и нижняя зоны являются изотермическими, длина изотермических участков печи равна длине структурного блока, температура изотермических участков печи соответствует температуре отжига материала блока.

3. Способ по п. 1, отличающийся тем, что нагрев материала структурного блока в средней зоне печи осуществляют путем локального индукционного нагрева стенок камеры спекания.

4. Способ по п. 1, отличающийся тем, что в средней зоне нагрева обеспечивают локальный осесимметричный нагрев материала блока до температуры размягчения при ширине области нагрева 5-15 мм.

5. Устройство изготовления монолитного структурного блока, содержащее муфельную печь, камеру спекания, в которой размещена стеклянная колба с блоком заготовок, систему откачки газов из колбы, отличающееся тем, что муфельная печь является трехзонной, имеющей верхнюю, среднюю и нижнюю зоны нагрева, при этом средняя зона нагрева выполнена с возможностью локального осесимметричного нагрева материала структурного блока до температуры размягчения, а камера спекания выполнена в виде подвижной части, соединенной с модулем линейного перемещения, который выполнен с возможностью обеспечения ее равномерного перемещения внутри неподвижной муфельной печи.

6. Устройство по п. 5, отличающееся тем, что подвижная часть содержит область высокого давления.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРНОГО БЛОКА ИЗ СТЁКОЛ РАЗНЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2772026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177187C1 |

| СПОСОБ СПЕКАНИЯ ВОЛОКОННЫХ ПАКЕТОВ | 1991 |

|

RU2010774C1 |

| Способ получения железо-молибденового катализатора для разложения аммиака | 1943 |

|

SU71651A1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| CN 108061462 A, 22.05.2018. | |||

Авторы

Даты

2025-04-22—Публикация

2024-06-06—Подача