Изобретение относится к области механической обработки материалов, а именно к способам исследования температурного состояния процесса резания при сверлении методом естественно образующей термопары.

Известен способ измерения температуры в зоне резания при сверлении (а.с. СССР №263215, кл. В23В 26/06, 1968 г. Аналог), принцип работы которого заключается в том, что разработана специальная конструкция, имеющая металлический стержень равный диаметру сверла, помещенный в диэлектрическую втулку которая препятствует возникновению дополнительных термо-ЭДС на периферии сверла.

Областью применения данного способа является металлообрабатывающая промышленность.

Недостатками такого способа является низкая виброустойчивость диэлектрической втулки при сверлении, а также сложность фиксации металлического стержня, что приведет к погрешности измерения температурного состояния процесса резания. Вместе с тем, предлагаемый способ имеет расхождение от присутствующих на производстве условий, поскольку в процессе резания участвуют как режущие кромки сверла так и периферийная его часть, температурные показатели которой также представляют научный интерес.

Известен способ измерения температуры резания при сверлении (а.с. СССР №1076199, кл. В23В 25/06, 1983 г. Аналог) позволяющий повысить точность измерения за счет исключения паразитных термо-ЭДС при помощи металлического стержня, установленного в диэлектрической втулке, диаметр которого равен диаметру сверла, так же в стержне имеется отверстие, равное ширине перемычки, в результате чего, исключено влияние на температурные показатели процесса резания периферийной части и перемычки сверла.

Областью применения способа является металлообрабатывающая промышленность.

Недостатком такого способа является низкая виброустойчивость в процессе резания из-за наличия диэлектрика, также данный способ не позволяет в полной мере исследовать температурное состояние процесса резания т.к. в условиях производства, как правило, не представляется возможным исключить участие перемычки и периферийной части режущего инструмента при сверлении. Следовательно, экспериментальные данные полученные данным способом, подходят исключительно для специфических задач и исключают широкое применение.

Известен способ измерения ЭДС резания (Патент РФ 2149745, B23Q 17/09, опубл. 27.05.2000 г. Аналог) который позволяет повысить точность измерения температуры резания при сверлении методом естественной термопары, путем нанесения на режущий инструмент слоя диэлектрического (алмазного) покрытия, что позволяет изолировать периферийную часть сверла а так же поочередно изолировать переднюю и заднюю поверхности, тем самым ограничивая электрический контакт обрабатываемой заготовки и режущего инструмента, что в свою очередь позволяет исключить влияние паразитных термо-ЭДС и повысить точность измерения.

Областью применения способа является металлообрабатывающая промышленность.

Недостатком данного способа является сложность и дороговизна нанесения диэлектрического (алмазного) покрытия. Связано это с дороговизной изготовления самого алмазного порошка, использованием специального оборудования, также возникают дополнительные сложности в контроле толщины покрытия. Известно, что угол образующей обратного конуса сверла в среднем равен 1°38'28'', в связи с чем возникает необходимость в нанесении равномерного, тонкого слоя диэлектрического покрытия из-за малой величины зазора между периферийной частью сверла и обработанным отверстием. Неравномерность нанесения и прочность алмазного покрытия может привести к заклиниванию инструмента в связи с возникновением дополнительных участков трения, что неизбежно приведет к дестабилизации процесса резания, возникновению вибраций, дополнительному теплообразованию а следовательно и к погрешности измерения.

Известен способ измерения температуры резания металлов (а.с. СССР №152327, кл. G 01; 42i, 880, 1962 г. Аналог) принцип работы которого заключается в том, что режущую пластинку из твердого сплава изолируют от корпуса сверла прокладками, поверхность корпуса сверла покрывают изолирующим составом, а место холодного спая выносят из зоны нагрева и изолируют обрабатываемую деталь от станка. Это позволяет повысить точность измерения температуры резания путем устранения влияния паразитных термоэлектродвижущих сил.

Данный способ имеет следующие недостатки:

1. Для самоцентрирования твердосплавной пластинки необходимо предварительно изготовить отверстие, либо дополнительно применить текстолитовую кондукторную втулку что влечет к дополнительным трудностям, связанным с подготовительными операциями.

2. В теле корпуса сверла изготавливается дополнительное отверстие для установки контактного столбика и пружины, что может вызвать снижение жесткости корпуса при возникновении большого крутящего момента, например при сверлении труднообрабатываемых материалов.

3. Для проведения экспериментальных исследований с использованием различных твердосплавных пластинок, в зависимости от их химического состава необходимо дополнительно изготавливать и столбик, что усложняет конструкцию.

4. Для снятия электродвижущей силы с вращающейся твердосплавной пластинки на корпус сверла насаживают медное токосъемное кольцо, изолированное от корпуса текстолитовыми дисками, кольцо в свою очередь скрепляют с дисками винтами. Съем электродвижущей силы с кольца производят при помощи щеток. Концы проводов от щеток и обрабатываемой детали присоединяют к клеммам регистрирующего прибора, однако данный способ съема электродвижущей силы применим при условии что процесс сверления осуществляется например на фрезерном станке при отсутствии поступательного осевого перемещения сверла, осуществляющего движение подачи, поскольку эту задачу выполняет стол фрезерного станка. Т.к. в большинстве случаев процесс сверления осуществляется на сверлильных станках, при котором движение подачи осуществляется шпинделем станка, необходимо разработать дополнительное приспособление, позволяющее производить съем электродвижущей силы при вращательном, возвратно-поступательном перемещении сверла и шпинделя, обеспечив при этом постоянный электрический контакт.

Наиболее близким аналогом патентуемого изобретения является способ измерения термо-ЭДС при сверлении (Патент РФ 2737658, B23Q 17/09, В23В 49/00, опубл. 01.12.2020 г. Прототип), включающий закрепление металлической заготовки в патроне токарного станка, при этом металлическую заготовку электрически изолируют от патрона с помощью разрезной диэлектрической втулки, и обработку упомянутой заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного соответствующими электрическими проводами к сверлу и к токосъемнику, электрически связанному с упомянутой заготовкой.

Недостатком данного способа является тот факт, что конструкцией предусмотрено использование сверл, имеющих только конический хвостовик, применение же сверл с цилиндрическим хвостовиком, не представляется возможным. Также имеется недостаток, связанный с ограничением формы используемых заготовок. Поскольку главное движение (движение резания) осуществляется непосредственно заготовкой, закрепленной в трехкулачковом патроне и изолированной при помощи разрезной диэлектрической втулки, для реализации представленного способа, необходимо применять заготовки только цилиндрической формы.

Использование изобретения позволяет повысить точность измерения термо-ЭДС при сверлении методом естественно образующейся термопары.

Это достигается тем, что для измерения термо-ЭДС при сверлении используются металлические стаканы, эбонитовые прокладки, разрезные эбонитовые втулки, разрезные металлические втулки, фланец, эбонитовый диск, металлический диск, при этом сверло, с разрезной эбонитовой втулкой, эбонитовой прокладкой и разрезной металлической втулкой устанавливают в металлическом стакане и фиксируют при помощи прижимных винтов, в свою очередь металлический стакан устанавливают в трехкулачковом патроне, расположенном на шпинделе сверлильного станка с установленным фланцем, эбонитовым и металлическим диском, в свою очередь металлический диск контактирует с токосъемником, который закрепляют на пластине с линейными подшипниками, направляющими и пружиной, расположенной между корпусом сверлильного станка и пластиной, при этом заготовку, с разрезной эбонитовой втулкой эбонитовой прокладкой и разрезной металлической втулкой, устанавливают в металлическом стакане, затем фиксируют при помощи прижимных винтов и трехкулачкового патрона, который в свою очередь устанавливают на столе сверлильного станка при помощи прижимных гаек, при этом электропровода, соединяют с заготовкой и токосъемником, затем погружают свободными концами в емкость со льдом, и соединяют с милливольтметром.

Отличием данного технического решения от прототипа является тот факт, что для изоляции сверла и заготовки используют разрезные эбонитовые втулки и эбонитовые прокладки, которые размещают вместе с разрезными металлическими втулками в металлических стаканах и фиксируют прижимными винтами, в свою очередь заготовку, расположенную в металлическом стакане, закрепляют в трехкулачковом патроне, при этом для передачи термо-ЭДС от подвижного сверла к неподвижному милливольтметру, конструкция содержит специальный переходник, состоящий из фланца, который закрепляют на шпинделе сверлильного станка, с расположенными на торце фланца эбонитовым и металлическим диском, в свою очередь металлический диск контактирует с токосъемником, постоянный электрический контакт которых обеспечивают при помощи пружины, которую устанавливают между пластиной с линейными подшипниками и неподвижным корпусом сверлильного станка.

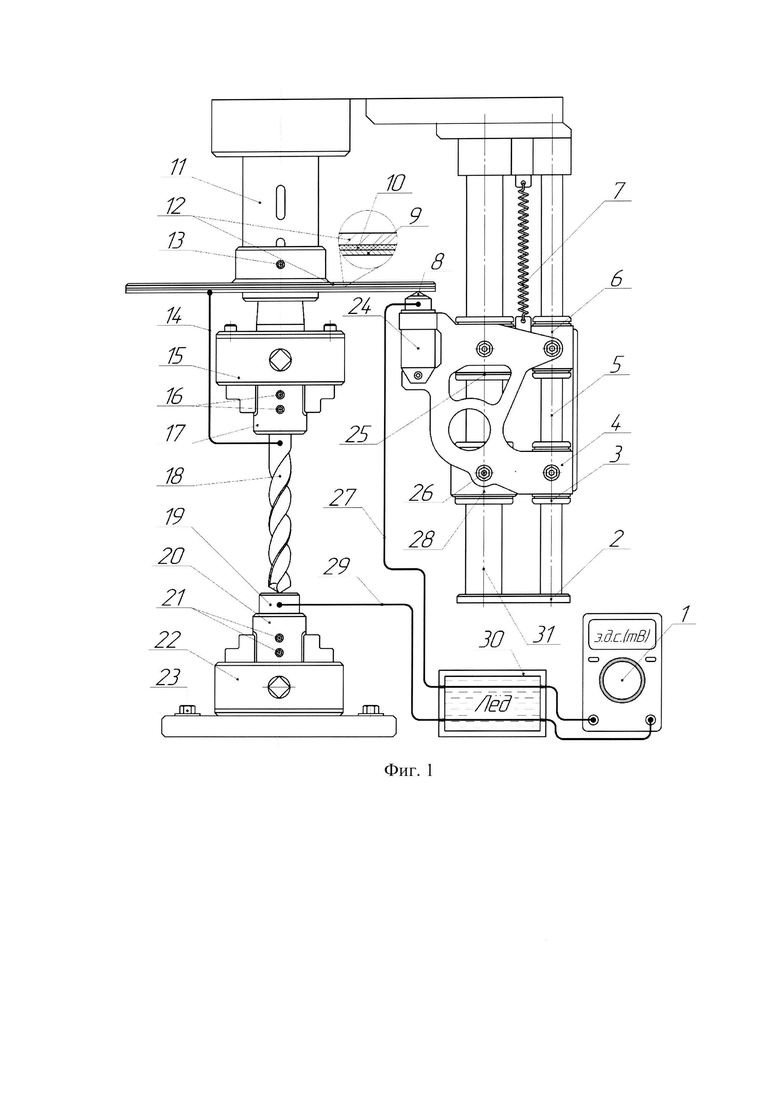

Реализация способа измерения термо-ЭДС при сверлении иллюстрируется чертежами:

фиг. 1 - конструктивная схема способа измерения термо-ЭДС при сверлении в осевом сечении и местном разрезе.

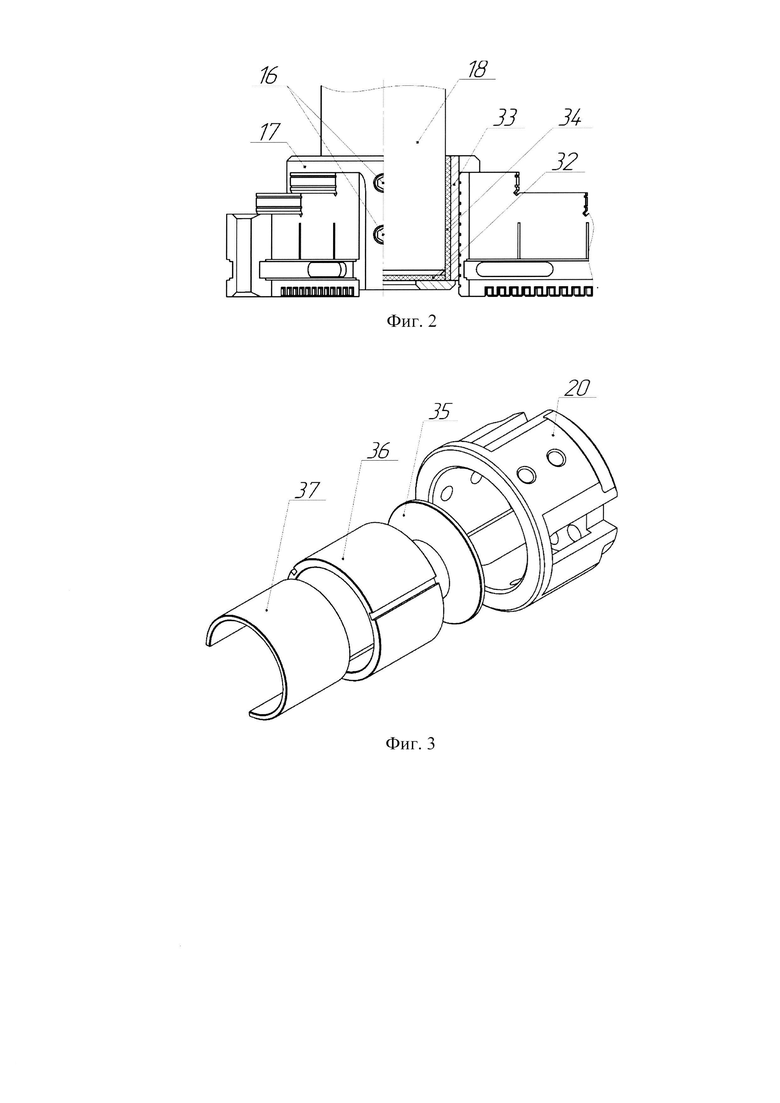

фиг. 2, 3 - конструктивная схема электроизоляции сверла и заготовки.

Устройство для реализации способа измерения термо-ЭДС при сверлении содержит: милливольтметр 1, основание 2, линейные подшипники 3, 6, 25, 28, пластину 4, направляющие 5, 31, пружину 7, токосъемник 8, металлический диск 9, эбонитовый диск 10, шпиндель сверлильного станка 11, фланец 12, прижимные винты 13, 16, 21, 26, электропровода 14, 27, 29, патроны трехкулачковые 15, 22, металлические стаканы 17, 20, сверло 18, заготовку 19, прижимные гайки 23, диэлектрическую втулку 24, емкость со льдом 30, эбонитовые прокладки 32, 35, разрезные металлические втулки 33, 36, разрезные эбонитовые втулки 34, 37.

Принцип реализации способа заключается в следующем: во избежание влияния паразитных термо-ЭДС на показания милливольтметра 1, сверло 18 изолируют от сверлильного станка (на чертеже не указан) при помощи разрезной эбонитовой втулки 34 и эбонитовой прокладки 32, которые вместе с разрезной металлической втулкой 33 устанавливают в металлическом стакане 17 и фиксируют при помощи прижимных винтов 16. В свою очередь металлический стакан 17 устанавливают в трехкулачковом патроне 15. Сверло 18 фиксируют по 6-ти точкам, во избежание его проворачивания в процессе резания. Благодаря наличию сквозных пазов в металлическом стакане 17, кулачки трехкулачкового патрона 15 контактируют с разрезной металлической втулкой 33, обеспечивая фиксацию по трем точкам. Прижимные винты 16 также контактируют с разрезной металлической втулкой 33, обеспечивая фиксацию сверла 18 по дополнительным трем точкам. Заготовку 19 также изолируют от сверлильного станка, аналогично сверлу 18, при помощи разрезной эбонитовой втулки 37 и эбонитовой прокладки 35, которые вместе с разрезной металлической втулкой 36 устанавливают в металлическом стакане 20 и фиксируют при помощи прижимных винтов 21. В свою очередь металлический стакан 20 устанавливают в трехкулачковом патроне 22 и фиксируют на столе сверлильного станка при помощи прижимных гаек 23. Для передачи термо-ЭДС от подвижного сверла 18, (которое в процессе резания помимо вращательного, осуществляет еще и возвратно поступательное движение) к неподвижному милливольтметру 1, конструкция снабжена переходником, состоящим из фланца 12, который устанавливают на шпинделе сверлильного станка 11 и фиксируют при помощи прижимных винтов 13, на торце которого устанавливают эбонитовый диск 10 и металлический диск 9, изготовленный из инструментального материала, который контактирует с токосъемником 8, расположенным на пластине 4. Токосъемник 8 в свою очередь изолируют от пластины 4 при помощи диэлектрической втулки 24. Для постоянного электрического контакта токосъемника 8 и металлического диска 9, конструкция содержит пружину 7, которую одним концом закрепляют на пластине 4 а противоположным на корпусе сверлильного станка, при этом пластину 4, фиксируют на четырех линейных подшипниках 3, 6, 25, 28, при помощи прижимных винтов 26. Линейные подшипники 3, 6, 25, 28, располагают на направляющих 5, 31, при этом направляющие 5, 31 с основанием 2 фиксируют в корпусе сверлильного станка. Электрический контакт сверла 18 и заготовки 20 с милливольтметром 1, обеспечивают при помощи электропроводов 14, 27 и 29 изготовленных из инструментального и обрабатываемого материала. Электропровода 14, 27, 29, контактирующие с заготовкой 20 и токосъемником 8, свободными концами погружают в емкость со льдом 30 и соединяют с милливольтметром 1.

Способ осуществляется следующим образом: сверло с разрезной эбонитовой втулкой, разрезной металлической втулкой и эбонитовой прокладкой устанавливают в металлическом стакане и фиксируют при помощи прижимных винтов, в свою очередь металлический стакан, устанавливают в трехкулачковом патроне, расположенном на шпинделе сверлильного станка. Разрезная эбонитовая втулка и эбонитовая прокладка служат для изоляции сверла от сверлильного станка (на чертеже не указан). Заготовку также изолируют при помощи разрезной эбонитовой втулки, эбонитовой прокладки, которые вместе с разрезной металлической втулкой устанавливают в металлическом стакане с прижимными винтами и фиксируют в трехкулачковом патроне, который в свою очередь закрепляют на столе сверлильного станка при помощи прижимных гаек. Поскольку в процессе резания сверло осуществляет вращательное, а также возвратно поступательное движение, конструкция содержит специальный переходник, который представляет собой фланец, с расположенными на торце эбонитовым и металлическим диском. Для снижения влияния паразитных термо-ЭДС на показания милливольтметра, металлический диск изготовлен из инструментального материала, который передает электрический сигнал на токосъемник, расположенный на пластине с линейными подшипниками, которые устанавливают на направляющие, благодаря чему, токосъемник осуществляет вертикальное перемещение. Постоянный электрический контакт токосъемника и металлического диска обеспечивают при помощи пружины, которую закрепляют между пластиной и неподвижным корпусом сверлильного станка. В свою очередь токосъемник изолируют от пластины при помощи диэлектрической втулки. Процесс резания служит в качестве горячего спая, холодные же концы, образованные электропроводами, изготовленными из инструментального и обрабатываемого материала, погружают в емкость со льдом и соединяют с милливольтметром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2737660C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

Изобретение относится к области механической обработки материалов и может быть использовано при исследовании температурного состояния процесса резания при сверлении методом естественно образующей термопары. Способ включает закрепление заготовки посредством разрезной металлической втулки, разрезной эбонитовой втулки и эбонитовой прокладки, которые расположены в металлическом стакане, в трехкулачковом патроне, который фиксированно устанавливают на столе сверлильного станка, и сверление упомянутой заготовки посредством электрически изолированного от станка сверла, установленного в трехкулачковом патроне, расположенном на шпинделе сверлильного станка. При этом во время сверления осуществляют измерение термо-ЭДС с помощью милливольтметра, электрически связанного со сверлом и с упомянутой заготовкой посредством, в том числе, электропроводов, размещенных в емкости со льдом. Использование изобретения позволяет повысить точность измерения термо-ЭДС. 3 ил.

Способ измерения термо-ЭДС при сверлении, включающий закрепление заготовки в трехкулачковом патроне посредством разрезной металлической втулки, разрезной эбонитовой втулки и эбонитовой прокладки, которые расположены в металлическом стакане и зафиксированы прижимными винтами, и сверление упомянутой заготовки посредством электрически изолированного от станка сверла, во время которого осуществляют измерение термо-ЭДС с помощью милливольтметра, электрически связанного со сверлом и с упомянутой заготовкой посредством, в том числе, электропроводов, размещенных в емкости со льдом, отличающийся тем, что упомянутый патрон с закрепленной в нем заготовкой фиксированно устанавливают на столе сверлильного станка при помощи прижимных гаек, а упомянутое сверло с использованием разрезной эбонитовой втулки, эбонитовой прокладки и разрезной металлической втулки устанавливают через металлический стакан с фиксацией прижимными винтами в трехкулачковый патрон, расположенный на шпинделе сверлильного станка, причем один из упомянутых электропроводов, подключенных к милливольтметру, соединяют непосредственно с упомянутой заготовкой, а другой электропровод соединяют со сверлом через токосъемник и контактирующий с ним металлический диск, электрически связанный со сверлом и размещенный через эбонитовый диск на фланце, установленном на шпинделе сверлильного станка, при этом токосъемник электрически изолированно закрепляют на пластине с линейными подшипниками, имеющей возможность линейного перемещения по направляющим и соединенной с пружиной, связанной с корпусом сверлильного станка.

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1998 |

|

RU2149745C1 |

| Способ измерения ЭДС резания при сверлении | 1987 |

|

SU1414506A1 |

| Способ измерения температуры резания при сверлении | 1986 |

|

SU1371783A2 |

| Способ измерения температуры резания металлов | 1962 |

|

SU152327A1 |

| CN 104889820 A, 09.09.2015 | |||

| ЭЛЕКТРОННО-ЛУЧЕВОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2652590C2 |

Авторы

Даты

2021-12-08—Публикация

2021-05-07—Подача