Изобретение относится к машиностроению, а именно к обработке металлов давлением и может найти применение при восстановлении геометрии профиля пера крупногабаритных лопаток (например, лопаток вентилятора) после летной эксплуатации при обнаружении загибов входной и выходной кромок крупногабаритных лопаток.

Во время эксплуатации газотурбинных двигателей возможно попадание посторонних предметов на лопатки вентилятора. При плановой проверке эксплуатируемых крупногабаритных лопаток вентилятора обнаруживают дефекты их профильной части по входной, выходной кромкам. Основным допустимым дефектом является локальная деформация кромок в виде загиба или отгиба, которая разрешается в определенных зонах профиля с углом отгиба меньше 60°.

При техническом рассмотрении таких отклонений для принятия решения об их характеристиках по металлургическим дефектам проводились исследования и делались выводы о том, что прочностные характеристики этих лопаток находятся в допустимых пределах для дальнейшей эксплуатации. Но при этом геометрия таких лопаток выходит за пределы размеров, определенных конструкторской документацией, поэтому и возникает необходимость восстановительного ремонта с приведением геометрии готовых лопаток в рамки конструктивного чертежа.

Известно устройство для установки лопатки, содержащее основание, на которое с помощью крепежных элементов установлена плита, на плите установлены элементы, контактирующие с лопаткой (В.А. Полетаев «Технология автоматизированного производства лопаток газотурбинных двигателей», Москва, Машиностроение, 2006 г.- 256 с., стр. 108 рис.3.7).

Наиболее близким является устройство для установки и закрепления крупногабаритной лопатки, включающее основание, крепежные элементы и базирующие пальцы (В.А. Полетаев «Технология автоматизированного производства лопаток газотурбинных двигателей», Москва, Машиностроение, 2006 г.- 256 с., стр. 123 рис.3.21).

Недостатками вышеуказанных устройств является то, что для установки детали в данные устройства необходимы базовые элементы на самой лопатке. Выполнение базовых элементов на эксплуатируемой лопатке недопустимо из-за изменения ее технических характеристик.

Техническим результатом, на который направлено изобретение, является восстановление геометрии профиля пера эксплуатируемой крупногабаритной лопатки от допустимых дефектов в виде локальных деформаций, например, отгибов, после эксплуатации с сохранением ресурсных характеристик лопатки и получением высокой точности геометрических размеров профиля пера лопатки, соответствующего конструкторской документации без дополнительного механического воздействия на лопатку.

Технический результат достигается тем, что в устройстве для установки крупногабаритной лопатки в базирующий стержень для ее последующей правки в штампе, содержащем основание, крепежные элементы и пальцы, в отличие от известного оно снабжено установленными на основании с помощью крепежных элементов плитой и стойкой, которая выполнена в виде горизонтально расположенных верхней и нижней опор, соединенных между собой наклонным ребром жесткости, причем на верхней опоре установлена призма с возможностью контактирования с базирующим стержнем в месте расположения его бобышки, а на призме расположен базирующий палец, выполненный с возможностью контакта с ответным базирующим отверстием на торце базирующего стержня, при этом на внешней поверхности плиты выполнена выемка, симметричная относительно ее центральной оси, расположенной в плоскости внешней поверхности плиты на одинаковом расстоянии от соответствующих боковых сторон плиты, и имеющая центральный участок с полуцилиндрической формой, который соединен прямым участком с расширяющимся заходным участком, причем прямой участок выполнен с шириной не менее удвоенного максимального расстояния от продольной оси крупногабаритной лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а упомянутый центральный участок выполнен с возможностью размещения в нем соответствующей части базирующего стержня, при этом на внешней поверхности плиты смонтированы симметрично относительно центральной оси выемки, по меньшей мере, два прижимных элемента с возможностью контакта каждого из них с хвостовиком упомянутой лопатки, а также установлены упорные элементы с конусной поверхностью с возможностью упора в противоположную сторону хвостовика лопатки относительно прижимных элементов, при этом прижимные элементы выполнены в виде прихватов.

Чтобы осуществить правку профиля пера лопатки ее устанавливают в базирующий стержень с целью создания баз для последующей обработки. С целью исключения повреждений во время монтажа и установки лопатки в базирующий стержень применяют устройство для установки крупногабаритной лопатки в базирующий стержень, которое позволяет монтировать лопатку между половинами базирующего стержня в заданном положении.

На фигурах показаны:

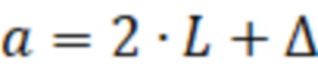

Фиг. 1 - крупногабаритная лопатка;

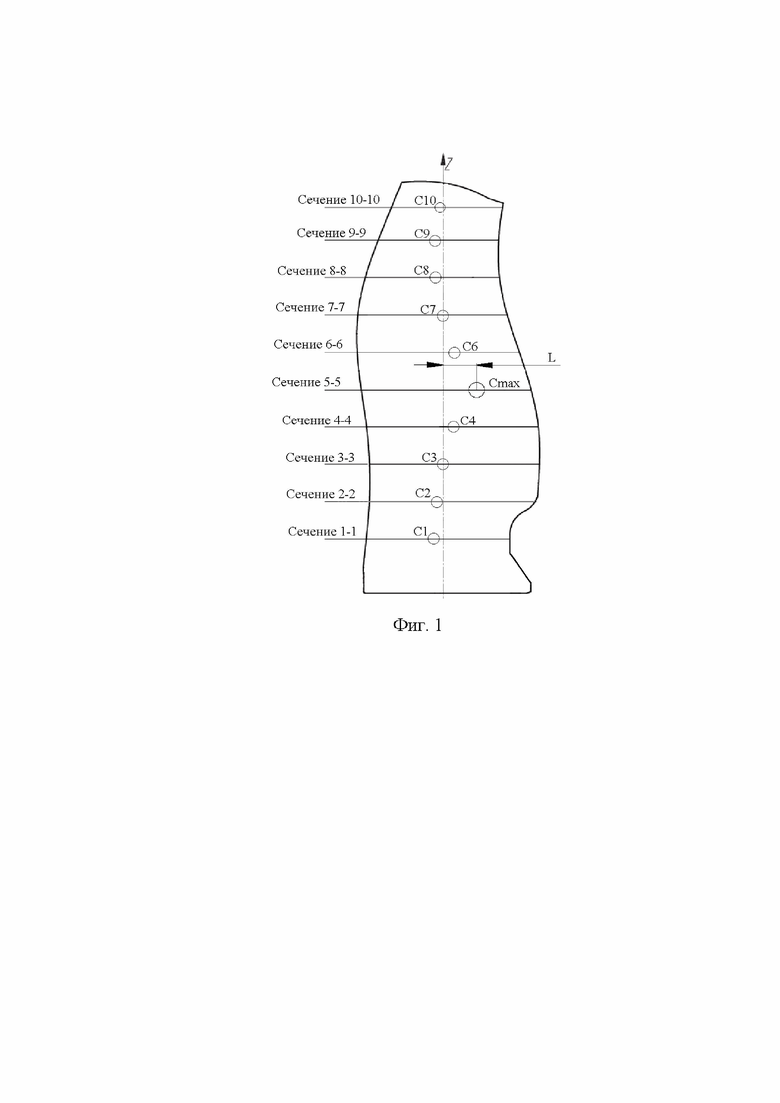

Фиг. 2 - общий вид устройства для установки базирующего стержня на крупногабаритную лопатку;

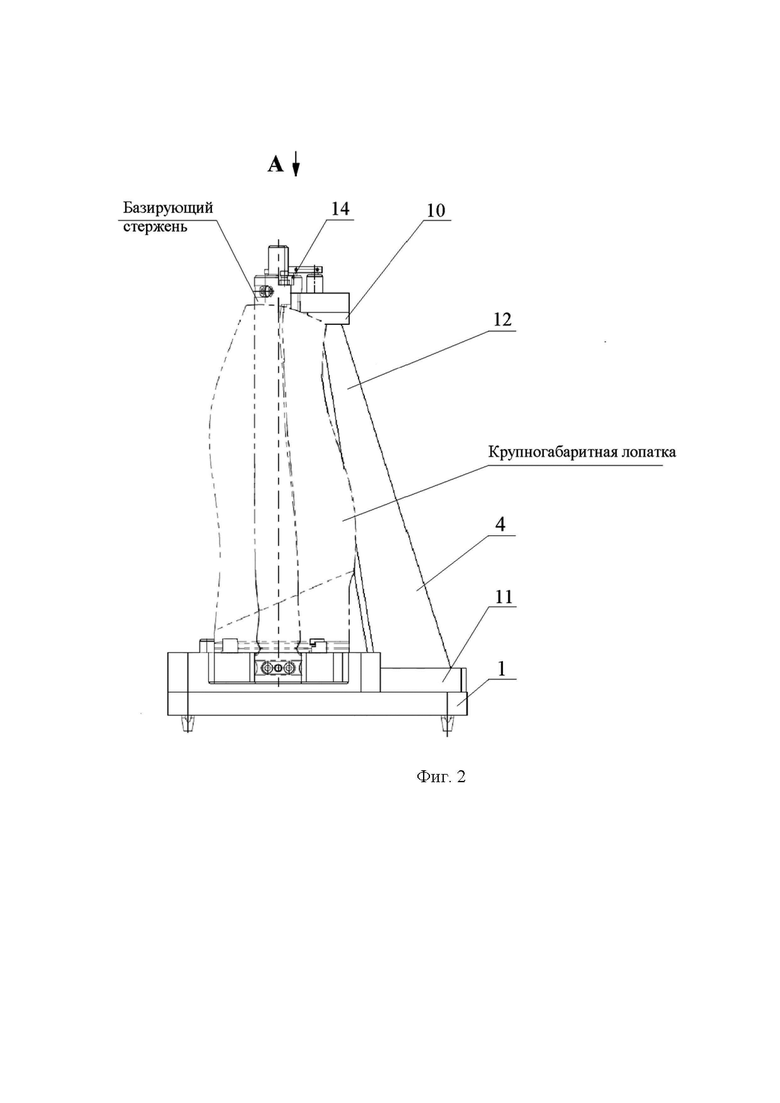

Фиг. 3 - вид А фиг. 2;

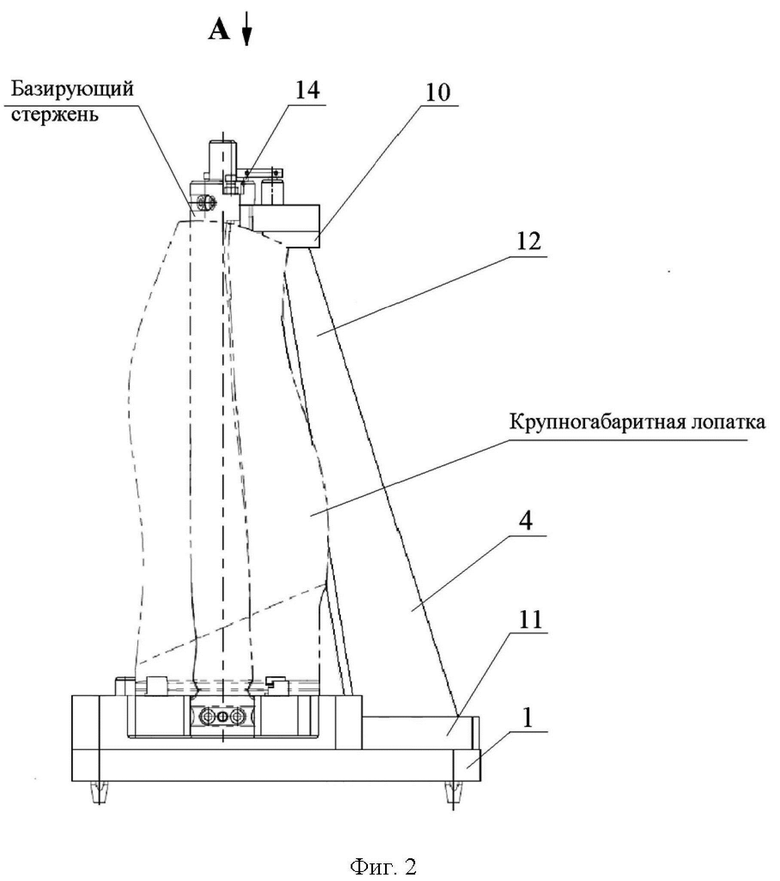

Фиг. 4 - сечение Б-Б фиг. 3.

Крупногабаритная лопатка может иметь значительное искривление профиля пера согласно конструкторской документации (фиг.1). Во время эксплуатации возможен отгиб или загиб одной из кромок пера лопатки.

Применение базирующего стержня для создания дополнительных баз без изменения геометрических размеров лопатки позволяет однозначно ориентировать деталь в штампе для правки, не имеющую специальных базовых элементов, тем самым исключить смещение лопатки в штампе, и исключив отклонение геометрических размеров и ресурсных характеристик лопатки после правки.

Для установки крупногабаритной лопатки в базирующий стержень используют устройство для установки крупногабаритной лопатки в базирующий стержень (фиг.2).

Устройство для установки крупногабаритной лопатки в базирующий стержень содержит основание 1, на которое монтируется с помощью крепежных элементов 2 плита 3 (фиг.3, 4). Вблизи плиты 3 установлена стойка 4 (фиг.2). На внешней поверхности плиты 3 выполнена выемка 5, симметричная относительно ее центральной оси, расположенной в плоскости внешней поверхности плиты 3 на одинаковом расстоянии от соответствующих боковых сторон плиты 3. Выемка 5 имеет центральный участок полуцилиндрической формы, который соединен прямым участком 6 с расширяющимся заходным участком 7. При этом центральный участок выемки 5 выполнен с возможностью размещения в нем соответствующей части базирующего стержня.

При этом прямой участок 6 выемки 5 имеет ширину  не менее удвоенного максимального расстояния от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера с учетом припусков (согласно формуле 1), последующий прямой участок 6 и конусный заходной участок 7 (фиг.3):

не менее удвоенного максимального расстояния от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера с учетом припусков (согласно формуле 1), последующий прямой участок 6 и конусный заходной участок 7 (фиг.3):

; (1)

; (1)

где L - расстояние от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера, мм;

Δ - припуск, мм, припуск предпочтительно равен 5-15 мм.

На внешней поверхности плиты 3 вмонтированы симметрично относительно центральной оси симметрии выемки 5, по меньшей мере, два прижимающих элемента 8 с возможностью контакта каждого из прижимающих элементов 8 с хвостовой частью лопатки. При этом для упора противоположной стороны хвостовика лопатки относительно прижимающих элементов 8 на плите 3 вмонтированы упорные элементы 9 с конусной поверхностью (фиг.4). Упорные элементы 9 могут быть выполнены в виде пальцев. Стойка 4 выполнена в виде горизонтально расположенных верхней 10 и нижней 11 опор, соединенных между собой наклонным ребром жесткости 12. Верхняя опора 10 выполнена с возможностью монтажа на нее призмы 13, контактирующей с базирующим стержнем в месте расположения центрирующей бобышки базирующего стержня. Призма 13 дополнительно снабжена базирующим пальцем 14 (фиг.2), выполненным с возможностью контакта с ответным базирующим отверстием базирующего стержня.

Прижимные элементы 8 могут быть выполнены в виде прихватов.

Установка крупногабаритной лопатки в базирующий стержень происходит следующим образом.

Сначала устанавливают первую половину базирующего стержня с базирующим глухим отверстием, в которое заходит базирующий палец 14 призмы 13 (фиг.2,3). Эту половину базирующего стержня устанавливают одним концом в выемку 5 плиты 3, закрепленной на основании 1 устройства, а другим концом устанавливают в призму 13 стойки 4 таким образом, чтобы половина стержня контактировала с призмой 13, а базирующий палец 14 устройства располагался в ответном базирующем отверстии стержня. Затем крупногабаритную лопатку устанавливают в вертикальном положении таким образом, чтобы хвостовик лопатки контактировал с прижимными элементами 8 и конусной поверхностью упорных элементов 9, и вертикальные оси лопатки и первой половины стержня были параллельны друг другу (фиг.2). После чего устанавливают вторую половину базирующего стержня и соединяют между собой первую и вторую половины стержня крепежными элементами, при этом в образованной внутренней полости расположена лопатка.

Устройство позволяет точно установить лопатку в базирующем стержне, исключив выполнение дополнительных базовых элементов на лопатке для дальнейшей правки, и исключить смещение лопатки в базирующем стержне.

В качестве примера, подтверждающего технический результат, была разработана конструкция базирующего стержня для крупногабаритной лопатки из титанового материала марки ВТ6 с размерами: длина пера - 470 мм ширина хорды - 210 мм. Базирующий стержень для данной лопатки имеет диаметр 60 мм длину 558 мм. Лопатка в данном стержне установлена по продольной оси z.

При периодическом контроле летной крупногабаритной вентиляторной лопатки из материала ВТ6 был обнаружен загиб конца пера лопатки с входной комки (около 20 мм или на угол 30°) в сторону спинки на длине 30 мм.

Разработано устройство для установки крупногабаритной лопатки в базирующий стержень, основание 1 с элементами имеет габаритные размеры 380 мм × 240 мм × 100 мм. При этом стойка 4 имеет габаритные размеры 217 мм × 483,5 мм.

После осуществления правки в штампе с применением базирующего стержня, который устанавливается на лопатку с помощью заявляемого устройства для установки крупногабаритной лопатки в базирующий стержень, лопатка приобретает конструктивные размеры по чертежу и механические свойства: σв = 1030 МПа, δ = 17%, ψ - 55%, KCU - 56 МПа, KCT - 15 МПА, что полностью соответствует размерам и требованиям конструкторской документации.

Таким образом, предложенное устройство позволяет установить крупногабаритную лопатку в базирующий стержень для дальнейшей правки в штампе, что позволяет восстанавливать геометрию пера крупногабаритной лопатки после летной эксплуатации без изменения ресурсных характеристик и размеров лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Базирующий стержень для крупногабаритной лопатки | 2024 |

|

RU2838961C1 |

| Штамп для правки профиля крупногабаритной лопатки | 2024 |

|

RU2831637C1 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

Изобретение относится к области обработки металлов давлением и может найти применение при восстановлении геометрии профиля пера крупногабаритных лопаток после их эксплуатации. Устройство для установки лопатки в базирующий стержень для ее последующей правки в штампе содержит основание, крепежные элементы и пальцы, а также снабжено установленными на основании с помощью крепежных элементов плитой и стойкой, которая выполнена в виде горизонтально расположенных верхней и нижней опор, соединенных между собой наклонным ребром жесткости, причем на верхней опоре установлена призма с возможностью контактирования с базирующим стержнем в месте расположения его бобышки, а на призме расположен базирующий палец, выполненный с возможностью контакта с ответным базирующим отверстием на торце базирующего стержня. При этом на внешней поверхности плиты выполнена выемка, симметричная относительно ее центральной оси, расположенной в плоскости внешней поверхности плиты на одинаковом расстоянии от соответствующих боковых сторон плиты, и имеющая центральный участок с полуцилиндрической формой, который соединен прямым участком с расширяющимся заходным участком, причем прямой участок выполнен с шириной не менее удвоенного максимального расстояния от продольной оси крупногабаритной лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а упомянутый центральный участок выполнен с возможностью размещения в нем соответствующей части базирующего стержня, при этом на внешней поверхности плиты смонтированы симметрично относительно центральной оси выемки, по меньшей мере, два прижимных элемента с возможностью контакта каждого из них с хвостовиком упомянутой лопатки, а также установлены упорные элементы с конусной поверхностью с возможностью упора в противоположную сторону хвостовика лопатки относительно прижимных элементов. Использование изобретения позволяет повысить точность геометрических размеров лопатки при восстановлении ее профиля. 1 з.п. ф-лы, 4 ил.

1. Устройство для установки крупногабаритной лопатки в базирующий стержень для ее последующей правки в штампе, содержащее основание, крепежные элементы и пальцы, отличающееся тем, что оно снабжено установленными на основании с помощью крепежных элементов плитой и стойкой, которая выполнена в виде горизонтально расположенных верхней и нижней опор, соединенных между собой наклонным ребром жесткости, причем на верхней опоре установлена призма с возможностью контактирования с базирующим стержнем в месте расположения его бобышки, а на призме расположен базирующий палец, выполненный с возможностью контакта с ответным базирующим отверстием на торце базирующего стержня, при этом на внешней поверхности плиты выполнена выемка, симметричная относительно ее центральной оси, расположенной в плоскости внешней поверхности плиты на одинаковом расстоянии от соответствующих боковых сторон плиты, и имеющая центральный участок с полуцилиндрической формой, который соединен прямым участком с расширяющимся заходным участком, причем прямой участок выполнен с шириной не менее удвоенного максимального расстояния от продольной оси крупногабаритной лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а упомянутый центральный участок выполнен с возможностью размещения в нем соответствующей части базирующего стержня, при этом на внешней поверхности плиты смонтированы симметрично относительно центральной оси выемки, по меньшей мере, два прижимных элемента с возможностью контакта каждого из них с хвостовиком упомянутой лопатки, а также установлены упорные элементы с конусной поверхностью с возможностью упора в противоположную сторону хвостовика лопатки относительно прижимных элементов.

2. Устройство по п. 1, отличающееся тем, что прижимные элементы выполнены в виде прихватов.

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ И БРИКЕТИРОВАНИЯ НЕФТЕБИТУМОВ | 0 |

|

SU183115A1 |

| Способ правки поковок типа турбинных лопаток | 1974 |

|

SU565742A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2302938C1 |

| WO 2011107699 A1, 09.09.2011 | |||

| CN 205869795 U, 11.01.2017. | |||

Авторы

Даты

2025-04-23—Публикация

2024-08-20—Подача