Изобретение относится к машиностроению, а именно к обработке металлов давлением и может найти применение при восстановлении геометрии профиля пера крупногабаритных лопаток (например, лопаток вентилятора) после летной эксплуатации при обнаружении загибов входной и выходной кромок крупногабаритных лопаток, в частности к базирующим стержням для крупногабаритной лопатки.

Во время эксплуатации газотурбинных двигателей возможно попадание посторонних предметов на лопатки вентилятора. При плановой проверке эксплуатируемых крупногабаритных лопаток вентилятора обнаруживают дефекты их профильной части по входной, выходной кромкам. Основным допустимым дефектом является локальная деформация кромок в виде загиба или отгиба, которая разрешается в определенных зонах профиля с углом отгиба меньше 60°.

При техническом рассмотрении таких отклонений для принятия решения об их характеристиках по металлургическим дефектам проводились исследования и делались выводы о том, что прочностные характеристики этих лопаток находятся в допустимых пределах для дальнейшей эксплуатации. Но при этом геометрия таких лопаток выходит за пределы размеров, определенных конструкторской документацией, поэтому и возникает необходимость восстановительного ремонта с приведением геометрии готовых лопаток в рамки конструктивного чертежа.

Известно приспособление для базирования лопатки, состоящее из ложементов с базовыми поверхностями, в которых размещается лопатка, прижимаемая фиксирующими зажимами (Авторское свидетельство №565742 от 24.06.1974, МПК B21D 3/16, опубл. 25.07.1977 бюл. №27).

Недостатком данного приспособления для базирования является то, что лопатка в приспособлении крепится локально по двум элементам - фиксирующими зажимами. Это не позволяет правильно ориентировать другие части лопатки, в результате чего при восстановлении геометрии лопатки возможно ее смещение, что приведет к отклонению размеров лопатки от размеров конструкторской документации.

Наиболее близким является базирующий стержень для крупногабаритной лопатки, состоящий из двух половин (Патент Китая CN 205869795 от 02.06.2016. МПК B23K 26/342; B23K 37/04, опубл. 11.01.2017).

Недостатком данного базирующего стержня является то, что фиксация в нем детали происходит точечно болтами, при затяжке которых на поверхности лопатки могут оставаться точечные дефекты в виде рисок и вмятин, что недопустимо для лопаток вентилятора.

Техническим результатом, на который направлено изобретение, является восстановление геометрии профиля пера эксплуатируемой крупногабаритной лопатки от допустимых дефектов в виде локальных деформаций, например, отгибов, после эксплуатации с сохранением ресурсных характеристик лопатки и получением высокой точности геометрических размеров профиля пера лопатки, соответствующего конструкторской документации без дополнительного механического воздействия на лопатку.

Технический результат достигается тем, что базирующий стержень для установки крупногабаритной лопатки в штамп для ее правки, содержащий две половины стержня, выполненные с возможностью закрепления упомянутой лопатки между ними, в отличие от известного половины стержня выполнены с возможностью соединения между собой с помощью крепежных элементов, расположенных на их противоположных концах, с образованием внутренней полости для размещения лопатки, причем каждая из половин стержня выполнена с шириной не менее удвоенного максимального расстояния от продольной оси упомянутой лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а поверхности половин стержня, расположенные навстречу друг к другу, выполнены соответственно с формой корыта лопатки на первой половине и с формой спинки лопатки на второй половине, при этом на поверхности каждой из половин стержня, которые расположены в противоположные стороны друг от друга, со стороны размещения хвостовой части лопатки выполнен кольцевой паз, а на противоположном конце на торце каждой из половин стержня выполнены бобышки с возможностью образования единой центрирующей бобышки при соединении двух половин стержня, причем на торце первой половины стержня со стороны бобышки выполнено глухое отверстие, ось которого параллельна продольной оси лопатки, а на торце второй половины стержня со стороны бобышки выполнены сквозные отверстия, оси которых параллельны продольной оси лопатки и которые выполнены с возможностью размещения в них центрирующих винтов, свободный конец которых имеет возможность контактирования с торцом пера упомянутой лопатки при ее установке в стержень.

Кроме того, поверхности половин стержня, расположенные в противоположные стороны друг от друга, выполнены цилиндрическими.

Кроме того, половины стержня выполнены из того же материала, что и материал крупногабаритной лопатки.

Для устранения перекоса крупногабаритной лопатки в штампе для правки необходимо однозначное определение положения лопатки в штампе. Лопатка является эксплуатируемой деталью, и выполнение дополнительных базирующих элементов на ней не допускается. Так же не допускается деформация профиля пера лопатки или отклонение размеров и технических характеристик лопатки от конструкторской документации во время правки в штампе. Чтобы осуществить правку профиля пера лопатки ее устанавливают в базирующий стержень с целью создания баз для последующей обработки. В базирующем стержне лопатка фиксируется по хвостовику и по всей длине профиля пера лопатки по продольной оси лопатки (оси z) между двумя половинами базирующего стержня. Таким образом, установка крупногабаритной лопатки в базирующем стержне позволяет однозначно определить положение лопатки в штампе для правки лопаток, провести процесс правки с восстановлением профиля пера лопатки до конструкторских размеров без деформации и изменения ресурсных характеристик лопатки без создания дополнительных элементов базирования. Заданное положение лопатки в стержне фиксируется крепежными элементами и криволинейными поверхностями, повторяющими профиль спинки и корыта лопатки.

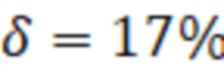

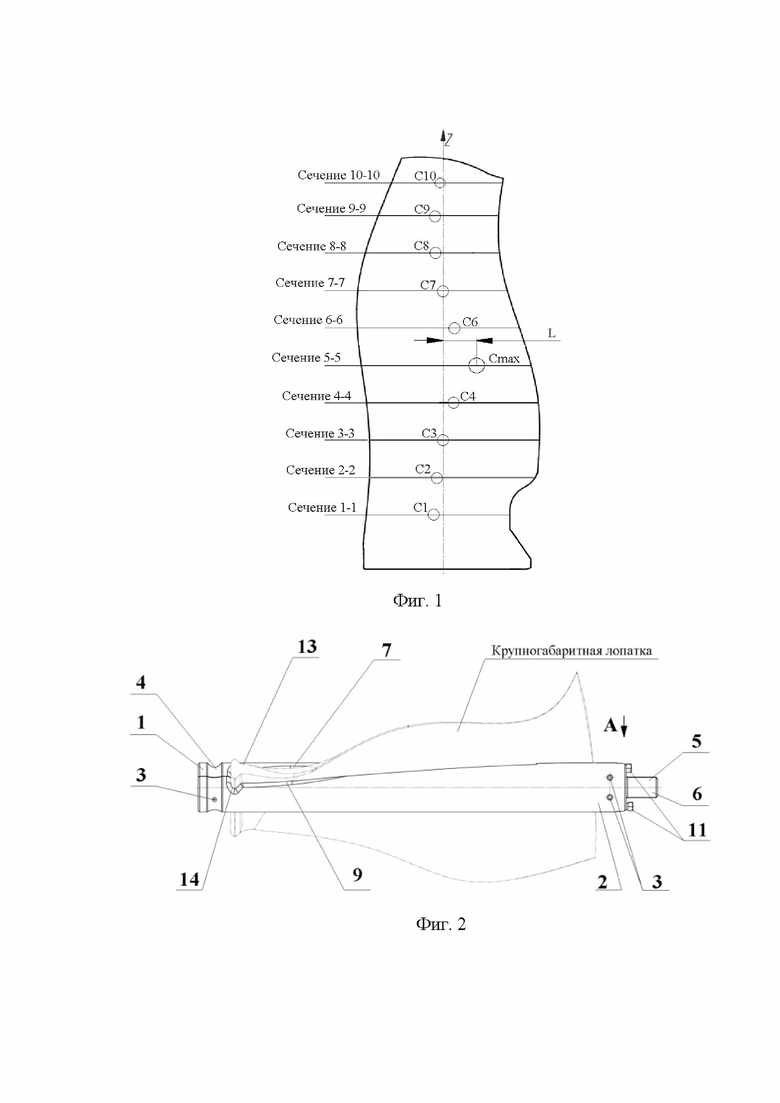

На фигурах показаны:

Фиг. 1 - крупногабаритная лопатка;

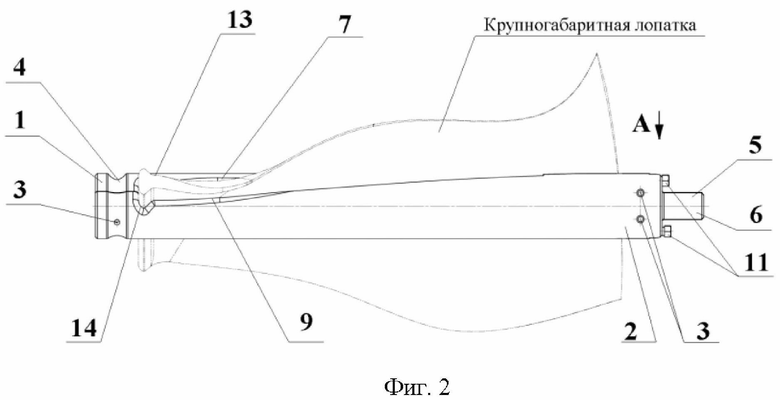

Фиг. 2 - базирующий стержень для крупногабаритной лопатки;

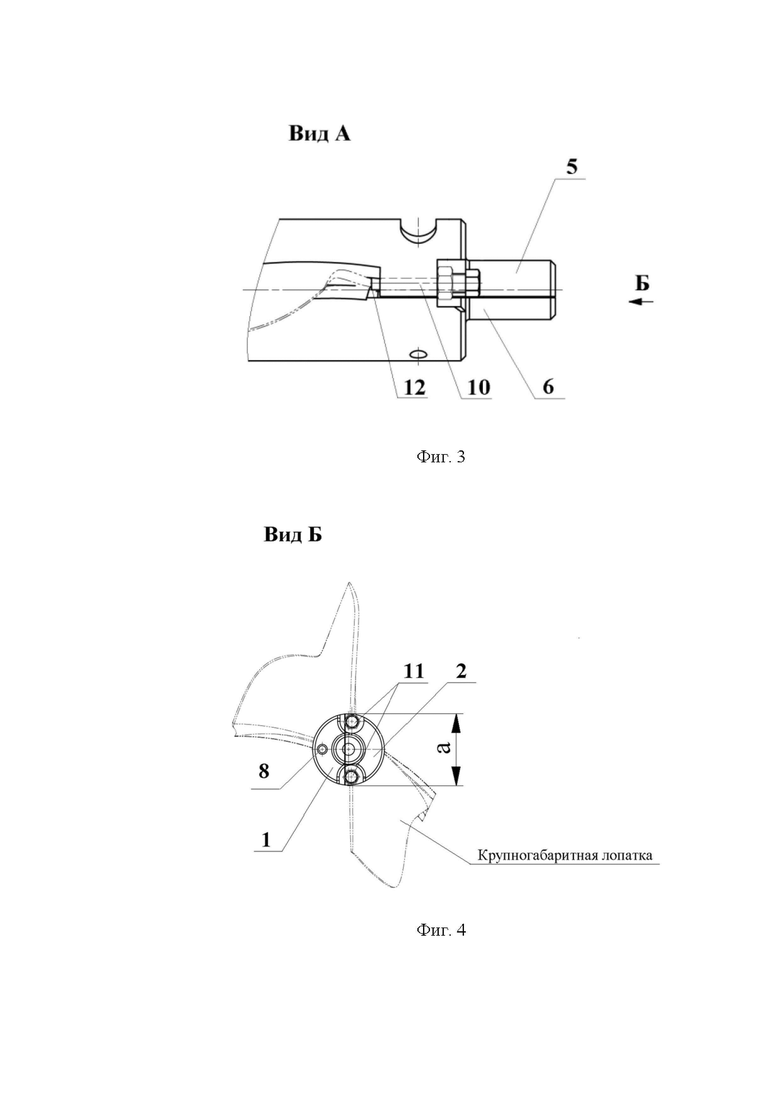

Фиг. 3 - вид А фиг. 1;

Фиг. 4 - вид Б фиг. 1.

Крупногабаритная лопатка может иметь значительное искривление профиля пера согласно конструкторской документации (фиг. 1). Во время эксплуатации возможен отгиб или загиб одной из кромок пера лопатки.

Базирующий стержень для крупногабаритной лопатки (фиг. 2) состоит из первой 1 и второй 2 половин. Две половины 1, 2 стержня выполнены с возможностью соединения между собой с помощью крепежных элементов 3, расположенных на противоположных концах стержня. На внешней поверхности базирующего стержня со стороны расположения хвостовой части лопатки выполнен кольцевой паз 4. В кольцевом пазе 4 возможен монтаж крепежных элементов 3 для соединения половин 1, 2 стержня. На противоположном конце от кольцевого паза 4 стержня выполнены на первой 1 и второй 2 половине стержня бобышки 5, 6, ось которых параллельна оси каждой из половин 1, 2.

Поверхности половин 1, 2 стержня, расположенные навстречу друг к другу, выполнены соответственно с формой корыта 7 лопатки на первой половине 1 и с формой спинки 9 лопатки на второй половине 2.

На первой половине 1 на торце со стороны бобышки 5 выполнено глухое базирующее отверстие 8, ось которого параллельна оси бобышки 5 (фиг. 2), выполненной на торце первой половине 1 стержня со стороны расположения торца пера лопатки (фиг. 4).

На второй половине 2 на торце со стороны бобышки 6 выполнены сквозные отверстия 10, ось которых параллельна оси бобышки 6. В данные сквозные отверстия 10 установлены по средствам резьбового соединения центрирующие винты 11, свободный конец которых контактирует с торцом пера 12 крупногабаритной лопатки. Бобышки 5 и 6 образуют центрирующую бобышку при соединении двух половин 1, 2 стержня.

Ширина  каждой из половин 1, 2 стержня имеет размер не менее удвоенного максимального расстояния

каждой из половин 1, 2 стержня имеет размер не менее удвоенного максимального расстояния  от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера с учетом припусков:

от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера с учетом припусков:

; (1)

; (1)

где L - расстояние от продольной оси z крупногабаритной лопатки до расположения сечения с максимальной толщиной Cmax профиля пера, мм;

Δ - припуск, мм, припуск предпочтительно равен 5-15 мм.

Поверхности половин 1, 2 стержня, расположенные в противоположные стороны друг от друга, выполнены цилиндрическими.

Криволинейные поверхности 7, 9 каждой из половин 1, 2 стержня должны прилегать к ответным поверхностям спинки и корыта крупногабаритной лопатки.

Хвостовик лопатки расположен между половинами 1, 2 стержня в соответствующих углублениях 13, 14, выполненных на внутренней части каждой из половин 1, 2 стержня согласно профилю пера лопатки (фиг. 2).

Первая 1 и вторая 2 половины базирующего стержня выполнены из такого же материала, из которого изготовлена крупногабаритная лопатка, которую необходимо править.

Сначала устанавливают первую половину 1 базирующего стержня с базирующим глухим отверстием 8 в устройство для установки базирующего стержня на крупногабаритную лопатку. Крупногабаритную лопатку устанавливают в вертикальном положении таким образом, чтобы хвостовик лопатки контактировал с прижимными элементами устройства, а вертикальные оси лопатки и первой половины стержня были параллельны друг другу. После чего устанавливают вторую половину 2 базирующего стержня и соединяют между собой первую 1 и вторую 2 половины стержня крепежными элементами 3, при этом в образованной внутренней полости расположена лопатка. Положение лопатки в базирующем стержне фиксируется с помощью центрирующих винтов 11, свободные концы которых упираются в торец 12 пера лопатки.

Применение базирующего стержня для создания дополнительных баз без изменения геометрических размеров лопатки позволяет однозначно ориентировать деталь в штампе для правки, не имеющую специальных базовых элементов, тем самым исключить смещение лопатки в штампе, и исключив отклонение геометрических размеров и ресурсных характеристик лопатки после правки.

В качестве примера, подтверждающего технический результат, была разработана конструкция базирующего стержня для крупногабаритной лопатки из титанового материала марки ВТ6 с размерами: длина пера - 470 мм ширина хорды - 210 мм. Базирующий стержень для данной лопатки имеет диаметр 60 мм длину 558 мм. Лопатка в данном стержне установлена по продольной оси z.

При периодическом контроле летной крупногабаритной вентиляторной лопатки из материала ВТ6 был обнаружен загиб конца пера лопатки с входной комки (около 20 мм или на угол 30°) в сторону спинки на длине 30 мм.

После осуществления правки в заявляемом штампе с применением заявляемого базирующего стержня, который устанавливается на лопатку с помощью заявляемого устройства для установки крупногабаритной лопатки в базирующий стержень лопатка обладает конструктивными размерами по чертежу и механическими свойствами:  ,

,  , ψ - 55%, KCU- 56 МПа, KCT- 15 МПА, что полностью соответствует размерам и требованиям конструкторской документации.

, ψ - 55%, KCU- 56 МПа, KCT- 15 МПА, что полностью соответствует размерам и требованиям конструкторской документации.

Таким образом, изобретение позволяет восстанавливать геометрию пера крупногабаритной лопатки после летной эксплуатации без изменения ресурсных характеристик и размеров лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки базирующего стержня на крупногабаритную лопатку | 2024 |

|

RU2838924C1 |

| Штамп для правки профиля крупногабаритной лопатки | 2024 |

|

RU2831637C1 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

Изобретение относится к области обработки металлов давлением и может найти применение при восстановлении геометрии профиля пера крупногабаритных лопаток после их эксплуатации. Базирующий стержень для установки лопатки в штамп для ее правки содержит две половины стержня, выполненные с возможностью закрепления упомянутой лопатки между ними, при этом половины стержня выполнены с возможностью соединения между собой с помощью крепежных элементов, расположенных на их противоположных концах, с образованием внутренней полости для размещения лопатки, причем каждая из половин стержня выполнена с шириной не менее удвоенного максимального расстояния от продольной оси упомянутой лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а поверхности половин стержня, расположенные навстречу друг к другу, выполнены соответственно с формой корыта лопатки на первой половине и с формой спинки лопатки на второй половине. На поверхности каждой из половин стержня, которые расположены в противоположные стороны друг от друга, со стороны размещения хвостовой части лопатки выполнен кольцевой паз, а на противоположном конце на торце каждой из половин стержня выполнены бобышки, причем на торце первой половины стержня со стороны бобышки выполнено глухое отверстие, а на торце второй половины стержня со стороны бобышки выполнены сквозные отверстия с возможностью размещения в них центрирующих винтов, свободный конец которых имеет возможность контактирования с торцом пера лопатки при ее установке в стержень. Использование изобретения позволяет повысить точность геометрических размеров лопатки при восстановлении ее профиля. 2 з.п. ф-лы, 4 ил.

1. Базирующий стержень для установки крупногабаритной лопатки в штамп для ее правки, содержащий две половины стержня, выполненные с возможностью закрепления упомянутой лопатки между ними, отличающийся тем, что половины стержня выполнены с возможностью соединения между собой с помощью крепежных элементов, расположенных на их противоположных концах, с образованием внутренней полости для размещения лопатки, причем каждая из половин стержня выполнена с шириной не менее удвоенного максимального расстояния от продольной оси упомянутой лопатки до расположения сечения профиля ее пера с максимальной толщиной с учетом припусков, а поверхности половин стержня, расположенные навстречу друг к другу, выполнены соответственно с формой корыта лопатки на первой половине и с формой спинки лопатки на второй половине, при этом на поверхности каждой из половин стержня, которые расположены в противоположные стороны друг от друга, со стороны размещения хвостовой части лопатки выполнен кольцевой паз, а на противоположном конце на торце каждой из половин стержня выполнены бобышки с возможностью образования единой центрирующей бобышки при соединении двух половин стержня, причем на торце первой половины стержня со стороны бобышки выполнено глухое отверстие, ось которого параллельна продольной оси лопатки, а на торце второй половины стержня со стороны бобышки выполнены сквозные отверстия, оси которых параллельны продольной оси лопатки и которые выполнены с возможностью размещения в них центрирующих винтов, свободный конец которых имеет возможность контактирования с торцом пера упомянутой лопатки при ее установке в стержень.

2. Базирующий стержень по п. 1, отличающийся тем, что поверхности половин стержня, расположенные в противоположные стороны друг от друга, выполнены цилиндрическими.

3. Базирующий стержень по п. 1 или 2, отличающийся тем, что половины стержня выполнены из того же материала, что и материал крупногабаритной лопатки.

| CN 205869795 U, 11.01.2017 | |||

| Способ правки поковок типа турбинных лопаток | 1974 |

|

SU565742A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ И БРИКЕТИРОВАНИЯ НЕФТЕБИТУМОВ | 0 |

|

SU183115A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2302938C1 |

| WO 2011107699 A1, 09.09.2011. | |||

Авторы

Даты

2025-04-24—Публикация

2024-08-20—Подача