Настоящее изобретение относится к устройству для измерения и управления подачей загрузочного материала и металлолома в электрическую дуговую печь и к соответствующему способу, в частности для измерения и управления непрерывной подачей.

Применение систем непрерывной подачи загрузочного материала в печь, в частности в электрическую дуговую печь (ЭДП) для производства стали, таких как, например, CONSTEL® и/или добавление предварительно восстановленного материала в ванну, требует поддержания непосредственного управления потоком загрузочного материала по мере того, как он поступает в печь.

На самом деле, если непрерывным добавлением загрузочного материала в твердом состоянии не управляют непрерывно и должным образом, это может привести к проблемам, результатом которых будет снижение общей эффективности производственного цикла.

Среди этих проблем наиболее важной является формирование утолщенного твердого материала в области выгрузки металлолома в печи, поскольку эта область в таком состоянии поддерживается в течение длительного промежутка времени, продлевая, тем самым, время плавления в печи и, тем самым, продлевая весь производственный цикл.

Такое управление одинаково важно для обеспечения подачи электрической мощности к электродам как можно более равномерно, позволяя избежать непосредственного контакта между твердым материалом и электродами, который может привести к пробою электродов.

Обычно указанное управление осуществляется оператором, диспетчером линии, который вручную регулирует скорость системы загрузки металлолома в соответствии с его личным опытом и с ощущением количества загрузочного материала или металлолома, загруженного в печь. Хотя в действительности этот оператор и должен досконально знать процесс и все устройство, но и в этом случае на его решения может повлиять неточное и не очень достоверное считывание данных.

Одним из решений этих проблем являлось включение в устройство средства для непрерывного управления весом кожуха печи.

Для достижения этой цели были разработаны два типа измерений: опосредованный способ непрерывного управления весом кожуха печи, основанный на уровне жидкого металла в печи, и более непосредственный способ управления, основанный на датчиках, которые измеряют вес системы.

Опосредованный способ управления основан на геометрических методах, которые, начиная со снятия показаний об уровне жидкости, преобразуют эти данные в данные об объеме (а значит и весе), при этом это преобразование в большой степени зависит от предполагаемого профиля огнеупорного резервуара внутри кожуха печи.

Однако профиль кожуха печи в большой степени связан с явлениями эрозии, которые жидкий металл создает в огнеупорном материале, т.е. явлениями, которые часто довольно сильные и непредсказуемые. Со временем это неизбежно приводит к потере точности в установочной кривой, используемой для сравнения показаний уровня и расчетного объема. Принимая во внимание указанную неточность и высокий удельный вес железа, измеренные данные выявляют достаточно большую ошибку и, следовательно, этот метод не может быть использован для точного управления.

В случае способа непосредственного управления, при способе, который основан на непосредственном взвешивании конструкции кожуха печи, системы снятия показаний о весе должны быть расположены в определенных областях, таких как опорные стойки и балки, которые, однако, поддерживают вес не только кожуха печи, но и всей опорной конструкции, систем и подсистем печи. Следовательно, количество заложенного загрузочного материала или металлолома представляет собой лишь небольшой процент измеряемого веса, причем этот способ также подвержен всем разнообразным аспектам недостатка точности. Этот недостаток точности становится таким большим, что любые произведенные измерения могут считаться достоверными только качественно.

В случае наклоняющихся печей, установленных на колесах (и с системой снятия показаний веса на колесах), вес кожуха печи наклоняющейся системы должен быть в состоянии противостоять сильным механическим напряжениям для увеличения показаний веса в ущерб точности измерений.

В документе JP 60-222908 (Д1) описано устройство для непрерывной подачи с постоянной скоростью расплавленного металла, включающее средства измерения веса расплавленного металла в разливочной емкости путем измерения веса емкости вместе с металлом и средства измерения диаметра потока расплавленного металла, подаваемого из указанной емкости. По измеренным величинам рассчитывается расход металла, подаваемого из разливочной емкости, после чего подача металла из плавильной печи в указанную емкость регулируется так, чтобы уровень расплавленного металла в емкости и тем самым расход металла, подаваемого из нее, был равен заданному значению.

Такое устройство и способ его работы предназначены для использования в устройстве непрерывной разливки с заданной постоянной скоростью расплавленного металла и не подходят для регулирования подачи в электрическую дуговую печь загрузочного материала и металлолома, которые содержат твердые компоненты. Следует отметить, что в процессе плавки и восстановления и подачи в нее материала электродуговая печь находится в неподвижном положении; ее наклоняют во время разливки, когда подача материала в нее не производится. В Д1 две разные величины (диаметр потока и вес разливочной емкости) используются для расчета расхода металла, вытекающего из разливочной емкости. Взвешивающее устройство в Д1 не используется для регулирования подачи загрузочного материала или металлолома; оно используется для регулирования расхода расплавленного (т.е. жидкого) металла.

В документе US 6004504 (Д2) описано устройство, содержащее расходомер, включающий измерители массы металла, подаваемого в печь, и скорости его подачи. Измеритель массы выполнен в виде детектора рентгеновского излучения, а измеритель скорости - в виде устройства на основе лазера. Имеется также стальной щуп для определения уровня металла в ванне печи после каждого выпуска металла. Согласно Д2 после первого определения уровня металла в ванне с помощью компьютера прогнозируется изменение его уровня с учетом геометрии ванны, измеренного уровня, скорости подачи металлического материала и времени, прошедшего после выпуска. Устройство, описанное в Д2 предназначено для регулирования подачи загрузочного материала в печь в соответствии с различными измеренными величинами, такими как масса подаваемого материала, скорость его подачи и уровень в ванне.

Основной задачей настоящего изобретения является создание устройства и способа для измерения и управления подачей загрузочного материала и металлолома в электрическую дуговую печь, которые позволяли бы более точно регулировать указанную подачу простым, экономичным и эффективным образом.

Указанная задача решается тем, что предложено устройство для измерения и управления подачей загрузочного материала и металлолома в электрическую дуговую печь для производства стали, содержащее устройство автоматического управления подачей загрузочного материала или металлолома в электрическую печь в зависимости от мощности, подаваемой в ванну, и измерительное средство для добавляемого загрузочного материала, согласованное с устройством автоматического управления и содержащее взвешивающее устройство для взвешивания кожуха печи и его содержимого.

Путем взвешивания кожуха печи и его содержимого в разные моменты времени и сравнения результатов измерений дифференцирования и результатов измерений по времени можно, учитывая, что вес кожуха остается постоянным, определить вес добавленного загрузочного материала. Благодаря тому, что взвешиванию подвергается только кожух печи (с содержимым), а не вся печь, включая ее тяжелую опорную конструкцию, устройство ее наклона и другие ее части, размещенные под кожухом печи и обладающие очень большим весом, по сравнению с весом металла в кожухе печи, вес загрузочного материала в печи можно определить, а следовательно, и регулировать, с гораздо большей точностью и относительно простым и экономичным образом.

В данном случае устройство автоматического управления получает дифференцированные по времени результаты точных измерений, поступающие со взвешивающего устройства, которое непрерывно измеряет количество загрузочного материала или металлолома, добавленного в ванну, путем взвешивания кожуха печи и его содержимого.

Взвешивающее устройство для кожуха печи и его содержимого может содержать опорные ролики, которые образуют опорную конструкцию для кожуха печи и по меньшей мере два из которых могут представлять собой измерительные ролики, снабженные датчиками для измерения значений веса. Можно использовать третий опорный ролик, который также может являться измерительным роликом, снабженным датчиками для измерения значений веса.

Эти ролики служат для восстановления любых отклонений в форме, вызванных тепловым циклом. Такие ролики поддерживают лишь минимальную по весу конструкцию, задействованную при плавлении, и, таким образом, являются лучшим решением для обеспечения эффективного отслеживание веса добавляемого металлолома.

Принимая во внимание геометрию соединения между кожухом печи и опорной конструкцией, возможны также и другие варианты выполнения, такие как системы прецизионного измерения для расчета расстояния между корпусом кожуха печи и опорной конструкцией или любая система взвешивания кожуха, способная управлять подачей металлолома или загрузочного материала.

Устройство автоматического управления подачей загрузочного материала или металлолома может включать средства соединения его с устройством подачи или загрузки загрузочного материала или металлолома и средства управления указанным средством подачи или загрузки.

Согласно изобретению предложено также применение устройства, выполненного в соответствии с настоящим изобретением, в технологических процессах, в которых во время рабочего цикла добавляют жидкий или твердый металл.

Согласно изобретению предложен также способ измерения и управления подачей загрузочного материала или металлолома в электрическую дуговую печь для производства стали, включающий взвешивание добавляемого в ванну загрузочного материала или металлолома, обеспечиваемое устройством взвешивания путем взвешивания кожуха печи и его содержимого, сбор данных о результатах измерения количества загрузочного материала или металлолома, добавляемого в ванну, например дифференцированных по времени, поступающих от устройства взвешивания, и оптимизацию подачи путем регулирования скорости подачи загрузочного материала или металлолома в зависимости от мощности, подаваемой в ванну.

Согласно изобретению предложен также способ производства стали в электрической дуговой печи, включающий непрерывный предварительный разогрев загрузочного материала или металлолома; подачу указанного материала или металлолома, содержащего железо, непосредственно восстановленное железо или их шихту, в электрическую дуговую печь для плавления и очистки; подачу в ванну компонентов, формирующих шлак, для производства стали; введение в печь карбонизирующих компонентов для производства стали; резистивный нагрев посредством электродов для плавления загрузочного материала и образования внутри печи ванны с расплавленным металлом со слоем расплавленного шлака на указанной ванне; поддержание указанного шлака в пенообразном состоянии во время производства стали; подачу в указанную печь металлических компонентов, формирующих шлак, и карбонизирующих компонентов; поддержание максимальной мощности в печи во все время загрузки, плавления и очистки; прерывистый выпуск металла, с поддержанием жидкого зеркала расплавленного металла внутри кожуха печи, которое имеет вес, равный от 10% до 30% веса до выпуска металла; при этом подача в электрическую дуговую печь загрузочного материала или металлолома включает взвешивание подаваемого в ванну загрузочного материала или металлолома, обеспечиваемое устройством взвешивания путем взвешивания кожуха печи и его содержимого, сбор данных о результатах измерения количества загрузочного материала или металлолома, добавляемого в ванну, дифференцированных по времени, поступающих от устройства взвешивания, и оптимизацию подачи материала путем регулирования скорости подачи загрузочного материала или металлолома в зависимости от мощности, подаваемой в ванну.

Подача загрузочного материала или металлолома в печь может быть непрерывной.

Согласно изобретению предложено также устройство для производства стали, содержащее дуговую печь для производства стали, предназначенную для плавления и очистки загрузочного металла внутри указанной печи; электроды, проходящие внутрь указанной печи по меньшей мере до промежуточного уровня между уровнем шлака и уровнем расплавленного материала, находящегося в ванне; средство подачи загрузочного материала или металлолома, соединенное с указанной печью для введения загрузочного материала внутрь указанной печи без необходимости вынимать электроды; средство дожигания отходящих газов, выполненное с возможностью взаимодействия со средством подачи для предварительного разогрева загрузочного материала внутри указанного средства подачи; устройство для измерения и управления подачей загрузочного материала или металлолома, содержащее автоматическое устройство управления подачей загрузочного материала или металлолома, и измерительное средство для добавляемого загрузочного материала, согласованное со средством автоматического управления и содержащее взвешивающее устройство для взвешивания кожуха печи и его содержимого; герметичное механическое средство, расположенное во входной части средств подачи загрузочного материала или металлолома; средство для впрыскивания газа, которое сообщается с указанной печью выше и/или ниже обычного уровня расплавленного металла в ванне; средства для наклонения указанной печи для выполнения шлакоотделения и выпуска металла, причем указанное средство выпуска металла расположено таким образом, что указанный наклон указанной печи в состоянии поддерживать зеркало расплавленного жидкого материала внутри указанной ванны, которое имеет вес, равный от 10% до 30% веса до выпуска металла.

В соответствии с алгоритмами регулирования потока загрузочного материала устройство автоматического управления осуществляет регулирование скорости подачи металлолома для предотвращения подачи сформированных кусков твердых материала в ванну при любом уровне мощности (электрической и/или химической).

Согласно настоящему изобретению путем контроля отношения между подаваемой мощностью и весом загрузочного материала (металлолома) можно контролировать температуру жидкого металла, поддерживая ее значение, близкое к идеальному для цикла, а также осуществлять цикл непрерывно при максимальной энергии, подаваемой в ванну, и тем самым способствовать повышению эффективности производительности.

Более того, это помогает предотвратить любые ошибки оператора, вызванные недостатком точности в расчетах рабочих параметров. Дополнительным преимуществом является снижение количества запросов о технической информации от головного оператора на линии, который теперь обеспечен поддержкой системы, способной анализировать параметры в реальном времени и, тем самым, помогать принимать правильные решения автоматически и в реальном времени.

Относительно средства взвешивания необходимо отметить, что решение, выполненное согласно настоящему изобретению, обладает еще и тем преимуществом, что оно основано на выборе общепринятой конструкции печи, полученной из тщательно испытанной конструкции, но с добавлением способа сбора данных, который является новым.

Предложенная конструкция печи основана на разделении различных функций. Так, функция содержания расплавленного материала требует компактной конструкции, как можно более легкой, состоящей только из кожуха печи и любых других компонентов, которые она может поддерживать. В то же время, для поддержки и наклона кожуха печи (в процессе слива металла, полного освобождения кожуха печи для обслуживания или преобразования) необходимо наличие снизу поддерживающей конструкции. Такая конструкция проявила себя как наиболее подходящая для применения системы взвешивания, поскольку именно она обеспечивает самое лучшее соотношение между обрабатываемым материалом, другими словами, между загрузочным материалом или металлоломом, подаваемым в печь, и суммарным весом, действующим на систему взвешивания.

Устройство и способ согласно настоящему изобретению также применимы ко всем производственным способам, в которых во время рабочего цикла применяют добавление жидкого или твердого металла более или менее непрерывным образом.

Хотя конкретные устройство и способ измерения и управление подачей загрузочного материала или металлолома в печи для производства тесно связаны с конкретной конструктивной схемой кожуха печи, они также могут быть использованы и в других способах.

Конструктивные и рабочие характеристики настоящего изобретения и его преимущества по сравнению с предшествующим уровнем техники будут более понятны и очевидны из следующего описания, выполненного со ссылкой на прилагаемые чертежи, на которых:

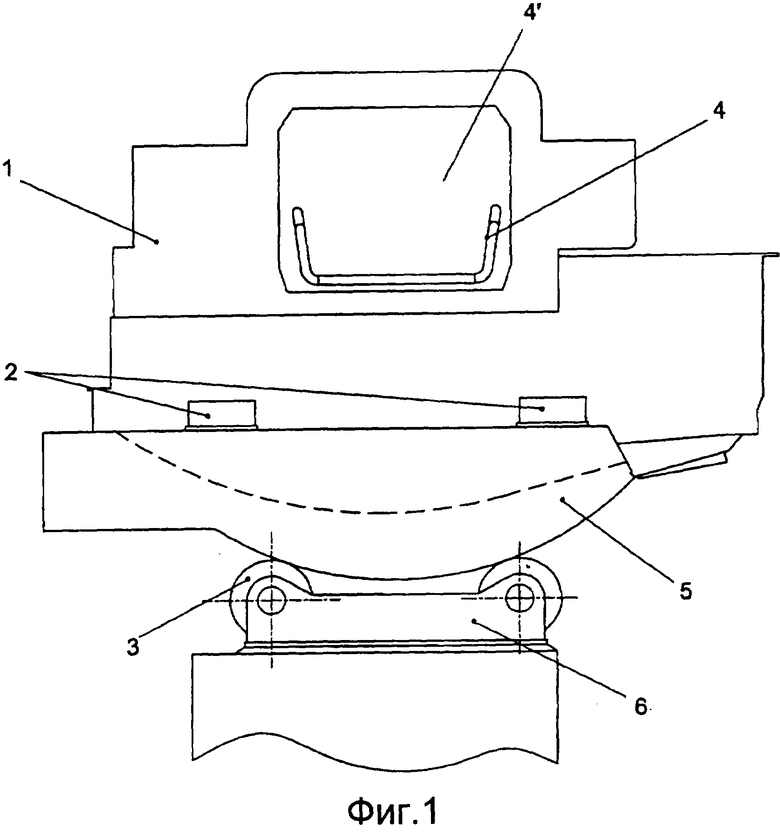

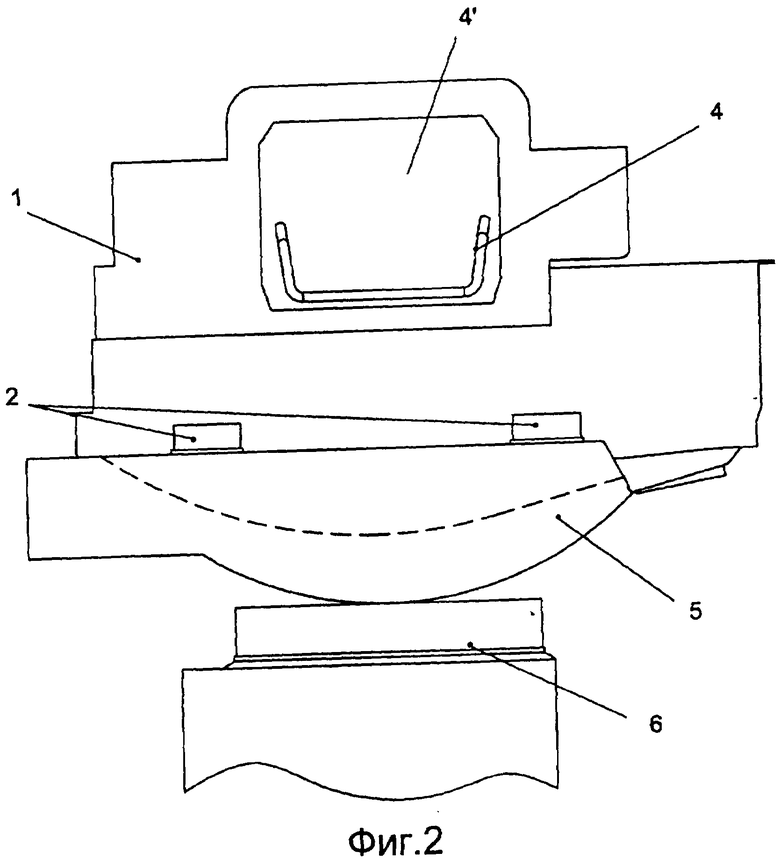

Фиг.1 и 2 представляют собой вертикальный вид сбоку конструкции, известной из предшествующего уровня техники;

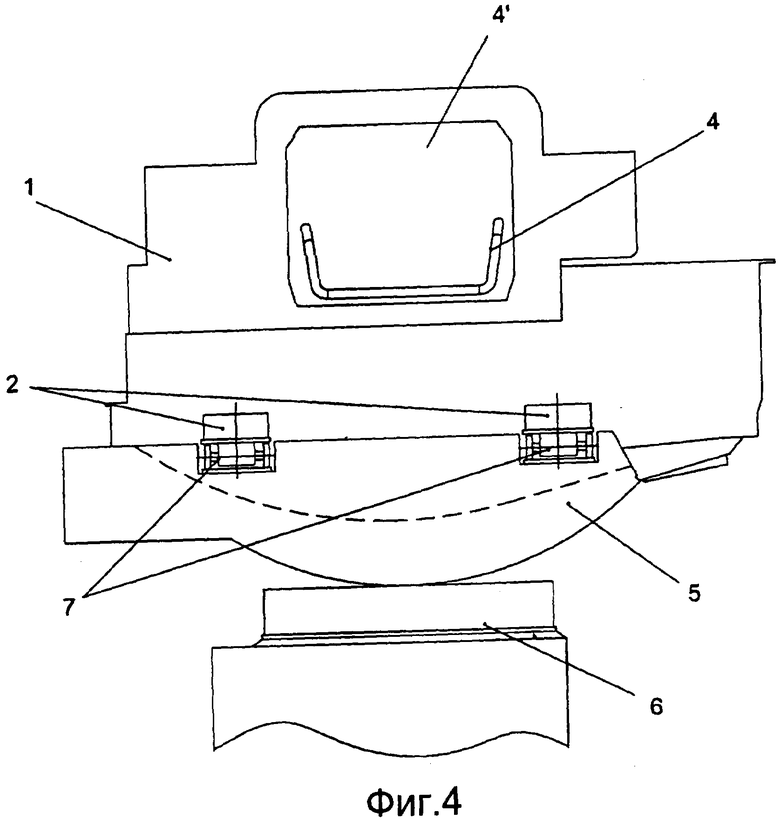

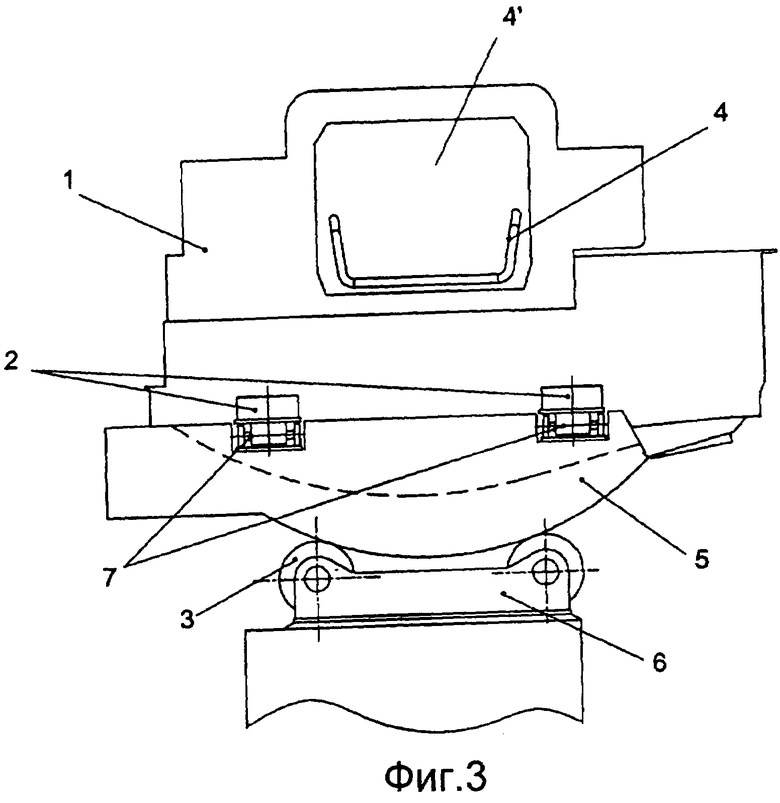

Фиг.3 и 4 представляют собой вертикальный вид сбоку варианта выполнения системы согласно настоящему изобретению;

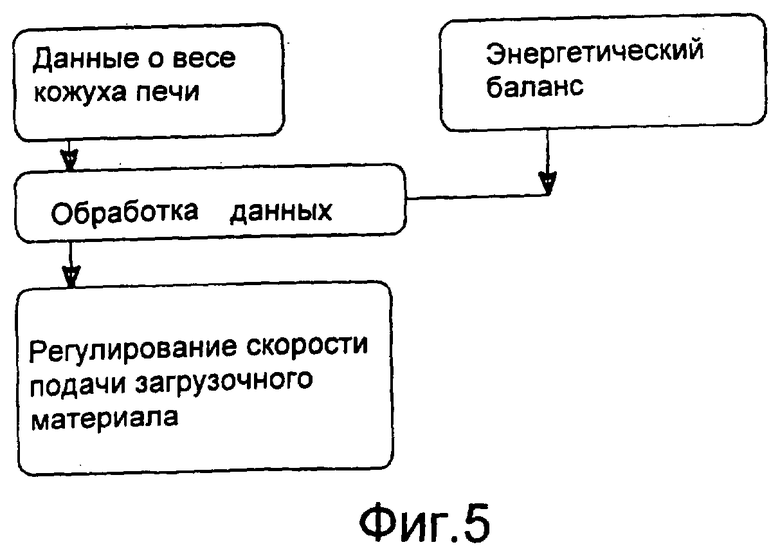

Фиг.5 представляет собой блок-диаграмму способа согласно настоящему изобретению.

В частности, на Фиг.1 показана ЭДП, чья наклоняющаяся платформа 5 (для операций шлакоотделения, слива металла и освобождения печи) поддерживается колесами 3, установленными на опорном основании 6.

Кожух 1 печи установлен посредством подходящих опор 2 на наклоняющейся платформе 5.

Боковое отверстие 4' используется для подачи металлолома при помощи конвейера 4, если это необходимо, в непрерывном цикле подачи, как это, например, выполняется в системе CONSTEL®. Традиционная конструкция иногда оснащается средствами для снятия показаний веса посредством датчиков, расположенных в осях опорных колес 3 ЭДП печи.

С другой стороны, вариант выполнения, изображенный на Фиг.3 и 4, соответствует настоящему изобретению. Наклоняющаяся платформа 5 установлена на опорном основании 6, а кожух 1 печи установлен на соответствующих опорах 2, находящихся на платформе. Для обеспечения конструктивной усадки из-за температуры опорная система кожуха печи состоит по меньшей мере из двух роликов 7. Измерители веса или датчики веса установлены внутри таких роликов 7. Эти датчики могут быть, например, установлены в оси ролика 7 с двойной избыточностью и выполнены в виде датчиков напряжения сдвига. Взвешиваемая часть состоит только из кожуха 1 печи (с его содержимым), как показано на Фиг.3, причем этот вес гораздо меньше того, который соответствует Фиг.1 (кожух 1 печи плюс наклоняющаяся платформа 5), поэтому датчики в роликах 7, находящиеся под гораздо меньшим напряжением, могут быть выполнены с гораздо более точными.

В соответствии с Фиг.5 сбор данных с использованием подходящего вычислительного алгоритма обеспечивает пошаговое слежение в реальном времени за подачей загрузочного материала и металлолома в кожух 1 печи через отверстие 4' при помощи конвейера 4. Измерение количества материала, добавленного в печь, осуществляется путем дифференцирования по времени результатов измерений датчиками кожуха 1 с находящимся в нем материалом в процессе подачи материала. Затем система сбора данных, в которую поступает также информация о величине (балансе) энергии (мощности), подаваемой в ванну печи, обрабатывает информацию о количестве добавленного материала и энергии на входе печи и предоставляет эту информацию оператору, а также соединенному с ней устройству автоматического управления непрерывной подачей загрузочного материала и металлолома, которые подаются конвейером 4 (например, системе CONSTEL®). Устройство автоматического управления, в соответствии с получаемой информацией, регулирует скорость подачи.

Баланс энергии в печи определяется количеством электроэнергии, подаваемой электродами, создающими электрическую дугу, и химической энергии, подаваемой фурмами и горелками, а также энергии, теряемой печью в результате теплового излучения, конвекции и теплопроводности. Электроэнергия может быть определена путем измерения тока через электроды, а химическая энергия может быть определена в зависимости от количества реагентов, топлива и окислителя, подаваемых в ванну через фурмы, и количества тепла, подаваемого горелками. Энергия, теряемая в результате излучения и теплопроводности, может быть определена в зависимости от температуры ванны и характеристик используемой печи. Энергия, теряемая в результате конвекции, может быть определена по температуре отходящих газов.

Зная баланс энергии, можно определить количество материала, который нужно подавать в печь, чтобы обеспечить оптимальный режим ее работы. Поскольку настоящее изобретение обеспечивает более точное измерение количества подаваемого в печь материала, можно обеспечить надежное поддержание оптимального режима работы печи с получением обуславливаемых им преимуществ, о которых было сказано выше.

Устройство для производства стали с использованием настоящего изобретения, помимо дуговой печи, электродов, проходящих внутрь печи по меньшей мере до промежуточного уровня между уровнем шлака и уровнем расплавленного материала, находящегося в ванне, подающего конвейера и предложенного устройства для измерения и управления подачей загрузочного материала, содержит также средство дожигания отходящих газов, выполненное с возможностью взаимодействия со средством подачи для предварительного разогрева загрузочного материала внутри указанного средства подачи, герметичное механическое средство, расположенное во входной части средств подачи загрузочного материала или металлолома, средство для впрыскивания газа, которое сообщается с указанной печью выше и/или ниже обычного уровня расплавленного металла в ванне, и средство для наклонения указанной печи для выполнения шлакоотделения и выпуска металла, причем указанное средство выпуска металла расположено таким образом, что указанный наклон указанной печи в состоянии поддерживать зеркало расплавленного жидкого материала внутри указанной ванны, причем указанное зеркало имеет вес, равный от 10% до 30% веса до выпуска металла. Все эти дополнительные устройства и средства хорошо известны специалистам и широко применяются в производстве стали с использованием электродуговых печей, поэтому они не нуждаются в описании. Так, например, средства дожигания отходящих газов описаны в патенте США 4564388 (кол.3, строч.64-68, кол.4, строч.1-2, кол.5, строч.27-29 и фиг.2). Герметичное средство во входной части средств подачи загрузочного материала описано в патентах США 4564388 (кол.4, строч.24-26) и 6004504 (кол.4, строч.2-3 и фиг.1).

Способ производства стали в электрической дуговой печи с использованием изобретения включает непрерывный предварительный разогрев загрузочного материала или металлолома, подачу указанного материала или металлолома, содержащего железо, непосредственно восстановленное железо или их шихту, в электрическую дуговую печь для плавления и очистки, подачу в ванну компонентов, формирующих шлак, для производства стали, введение в печь карбонизирующих компонентов для производства стали, резистивный нагрев посредством электродов для плавления загрузочного материала и образования внутри печи ванны с расплавленным металлом со слоем расплавленного шлака на указанной ванне, поддержание указанного шлака в пенообразном состоянии во время производства стали, подачу в указанную печь металлических компонентов, формирующих шлак, и карбонизирующих компонентов, поддержание максимальной мощности в печи во все время загрузки, плавления и очистки и прерывистый выпуск металла, поддерживающее жидкое зеркало расплавленного металла внутри кожуха печи, причем указанное жидкое зеркало имеет вес, равный от 10% до 30% веса до выпуска металла. Все эти операции хорошо известны и широко применяются в производстве стали с использованием электродуговых печей, поэтому описывать их нет необходимости. Подача в печь загрузочного материала или металлолома включает взвешивание подаваемого в ванну материала, сбор данных и оптимизацию потока подачи материала в соответствии с тем, как было описано выше.

Термины «загрузочный материал» и «металлолом», используемые в настоящем описании и приведенной ниже формуле изобретения, относятся к загрузочному материалу для непрерывного плавления, состоящего из железного лома, чугуна, непосредственно восстановленного железа в форме гартовки или кусков и/или шихты из них.

Путем сбора данных о результатах измерения количества загрузочного материала или металлолома, добавляемого в ванну, например дифференцированных по времени, при помощи средства взвешивания, можно, путем расчета в соответствии с подходящими алгоритмами, оптимизировать подачу загрузочного материала или металлолома. В соответствии с этими данными предложенные устройство и способ управления регулируют скорость подачи загрузочного материала или металлолома.

Изобретение относится к области металлургии. Устройство содержит средство автоматического регулирования подачи загрузочного материала или металлолома в зависимости от мощности, подаваемой в ванну, и измерительное средство для добавленного загрузочного материала, согласованное со средством автоматического регулирования, содержащее взвешивающее средство для кожуха печи и его содержимого. Использование изобретения обеспечивает простое, экономичное и эффективное регулирование подачи загрузочных материалов в печь. 4 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство для измерения и управления подачей загрузочного материала и металлолома в электрическую дуговую печь для производства стали, содержащее устройство автоматического управления подачей загрузочного материала и металлолома в электрическую дуговую печь в зависимости от мощности, подаваемой в ванну, и измерительное средство для добавленного загрузочного материала, согласованное с устройством автоматического управления и содержащее взвешивающее устройство для взвешивания кожуха печи с добавленным загрузочным материалом.

2. Устройство по п.1, отличающееся тем, что взвешивающее устройство содержит опорные ролики, образующие опорную конструкцию для кожуха печи.

3. Устройство по п.2, отличающееся тем, что по меньшей мере два опорных ролика представляют собой измерительные ролики.

4. Устройство по п.3, отличающееся тем, что измерительные ролики снабжены датчиками для измерения значений веса.

5. Устройство по п.3, отличающееся тем, что оно имеет третий опорный ролик, который также является измерительным роликом, снабженным датчиками для измерения значений веса.

6. Устройство по п.1, отличающееся тем, что устройство автоматического управления подачей загрузочного материала и металлолома содержит средства соединения его с устройством подачи загрузочного материала и металлолома и средства управления указанным устройством подачи.

7. Способ измерения и управления подачей загрузочного материала и металлолома в электрическую дуговую печь для производства стали, включающий взвешивание добавленного в ванну загрузочного материала и металлолома, обеспечиваемое устройством взвешивания путем взвешивания кожуха печи с добавленным загрузочным материалом, сбор данных о результатах измерения количества загрузочного материала и металлолома, добавленных в ванну, дифференцированных по времени, поступающих от устройства взвешивания, и оптимизацию подачи загрузочного материала и металлолома путем регулирования скорости подачи в зависимости от мощности, подаваемой в печь.

8. Способ по п.7, отличающийся тем, что добавленный в ванну загрузочный материал и металлолом подают во время рабочего цикла в виде жидкого или твердого металла.

9. Способ производства стали в электрической дуговой печи, включающий непрерывный предварительный разогрев загрузочного материала и металлолома, подачу указанного материала и металлолома, содержащего железо, непосредственно восстановленное железо или их шихту, в электрическую дуговую печь для плавления и очистки, введение в ванну компонентов, формирующих шлак, для производства стали, введение в печь карбонизирующих компонентов для производства стали, нагрев посредством электродов для плавления загрузочного материала и металлолома и образования внутри печи ванны с расплавленным металлом со слоем расплавленного шлака на указанной ванне, поддержание указанного шлака в пенообразном состоянии во время производства стали, подачу в указанную печь металлических компонентов, формирующих шлак, и карбонизирующих компонентов, поддержание максимальной мощности в печи во все время загрузки, плавления и очистки, прерывистый выпуск металла, с поддержанием жидкого зеркала расплавленного металла внутри кожуха печи весом, равным от 10 до 30% веса до выпуска металла, при этом подача в электрическую дуговую печь загрузочного материала и металлолома включает взвешивание подаваемого в ванну загрузочного материала и металлолома, обеспечиваемое устройством взвешивания путем взвешивания кожуха печи с добавленным загрузочным материалом, сбор данных о результатах измерения количества загрузочного материала и металлолома, добавленных в ванну, дифференцированных по времени, поступающих от устройства взвешивания, и оптимизацию подачи загрузочного материала и металлолома путем регулирования скорости подачи в зависимости от мощности, подаваемой в печь.

10. Способ по любому из пп.7 или 9, отличающийся тем, что загрузочный материал подают в печь непрерывно.

11. Устройство для производства стали в электрической дуговой печи, содержащее дуговую печь для производства стали, предназначенную для плавления и очистки загрузочного металла внутри указанной печи, электроды, проходящие внутрь указанной печи по меньшей мере до промежуточного уровня между уровнем шлака и уровнем расплавленного материала, находящегося в ванне, устройство подачи загрузочного материала и металлолома, соединенное с указанной печью для введения загрузочного материала и металлолома внутрь указанной печи без необходимости вынимать электроды, средство дожигания отходящих газов, выполненное с возможностью взаимодействия с указанным устройством подачи для предварительного разогрева загрузочного материала и металлолома внутри указанного устройства подачи, устройство для измерения и управления подачей загрузочного материала и металлолома, содержащее автоматическое устройство управления подачей загрузочного материала и металлолома, и измерительное средство для добавленного загрузочного материала, согласованное с автоматическим устройством управления и содержащее взвешивающее устройство для взвешивания кожуха печи с добавленным загрузочным материалом, герметичное механическое средство, расположенное во входной части устройства подачи загрузочного материала и металлолома, средство для впрыскивания газа, которое сообщается с указанной печью выше и/или ниже обычного уровня расплавленного металла в ванне, и средства наклона указанной печи для шлакоотделения и выпуска металла, причем указанное средство выпуска металла расположено таким образом, что указанный наклон указанной печи в состоянии поддерживать зеркало расплавленного жидкого материала внутри указанной ванны весом, равным от 10 до 30% веса до выпуска металла.

| JP 60222908 А, 07.11.1985 | |||

| US 6004504 А, 21.12.1999 | |||

| Дозатор для сыпучих материалов | 1973 |

|

SU645621A3 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ С ВРАЩАЮЩИМСЯ ЖЕЛОБОМ | 1995 |

|

RU2127318C1 |

Авторы

Даты

2011-04-27—Публикация

2006-04-07—Подача