Изобретение относится к области обработки металлов давлением, а именно к холодной листовой штамповке, в частности к проектированию деформирующего инструмента для формообразования осесимметричных изделий, и может быть использовано при проектирования деформирующего инструмента для иных технологических процессов (гибка, обжим, формовка и другие).

Известны способы изготовления деформирующего инструмента из традиционных материалов, таких как сталь, дерево, а также из различных полимеров.

Известен способ изготовления литых деталей из эпоксидного материала для штамповки листовых металлических панелей (патент US 4601867, МПК В29С 33/40, В29С 39/02, B21D 37/20, В29С 33/38, В29С 39/22, В29С 39/40, опубл., 22.07.1986), согласно которому в модельный ящик до полного отверждения поверхностного слоя заливают небольшое количество эпоксида, наполненного теплопроводным наполнителем в виде частиц. В короб введены относительно большие порции теплопроводящего материала, которые покрыты дополнительным литым эпоксидом. Осуществляют контроль отверждения эпоксидной смолы для осуществления полного отверждения при комнатной температуре в течение нескольких дней, но никогда не превышает пика температура отверждения выше 70°С.

Недостатком изготовления деформирующего инструмента из эпоксидной смолы являются большие затраты времени, нецелесообразность использования подобного инструмента на малогабаритных деталях, а также склонность к быстрому изнашиванию.

Наиболее близкими аналогами являются способы применения пластиковых штампов, изготовленных 3D-печатью, в обработке металлов давлением (Кононов, И.Ю. Использование пластиковых штампов, изготовленных 3D-печатью, в обработке металлов давлением / И.Ю. Кононов, Л. Б. Аксенов // Заготовительные производства в машиностроении. - 2016. - №6. - С. 22-26; Григоренко, Г.Д. Влияние параметров печати на прочность деталей штампов, изготовленных методом послойного наплавления полимера / Г.Д. Григоренко, С.А. Евсюков // Заготовительные производства в машиностроении. - 2017. - Т. 15, №4. - С. 177-181), заключающиеся в изготовлении деформирующего инструмента для листовой штамповки с помощью 3D-печати. Основными параметрами печати являются температура расплавления полимера и диаметр сопла экструдера, подающего расплавленный полимер в рабочее пространство. Для определения влияния температуры печати на прочность конечной детали были проведены испытания на сжатие образцов, полученных методом FDM-прототипирования, согласно международному стандарту ASTM D695. Материал образцов - ABS-пластик, выпускаемый компанией REC. Основные прочностные характеристики ABS-пластика: прочность при растяжении 29,6 МПа; прочность при сжатии 49,3 Мпа. Температуру печати варьировали от 210 до 240°С в соответствии с диапазоном стеклования ABS-термопластика. При изменении температуры с шагом 10°С было напечатано по четыре образца с различными диаметрами сопел экструдера: 0,4 мм; 0,6 мм; 0,8 мм; 1 мм. Сделан вывод о том, что температура печати и диаметр сопла экструдера оказывают влияние на прочностные характеристики получаемых образцов.

Основным недостатком данного подхода является высокий расход пластика во всех вариантах изготовления деформирующего инструмента.

Задачей изобретения является получение качественного деформирующего инструмента, повышение коэффициента использования материала за счет повторного применения.

Техническим результатом предлагаемого решения является сокращение расхода материала с сохранением прочности инструмента.

Технический результат достигается за счет того, что согласно способу, заключающемуся в изготовлении деформирующего инструмента из пластика путем 3D прототипирования, создают каркасную и заполненную 3D-модели деформирующего элемента, производят итерационный расчет с помощью CAE-системы, позволяющий определить оптимальное количество материала для удаления при сохранении прочностных характеристик деформирующего инструмента, соответствующих характеристикам заполненной 3D-модели, далее полученную каркасную 3D-модель оснащают поверхностной оболочкой и производят расчет ее толщины, позволяющей выдержать требуемую нагрузку без разрушения, также с помощью CAE-системы после чего изготавливают инструмент путем 3D прототипирования при следующих параметрах: температура экструзии - 235-240°С коэффициент подачи - 0,87-1; температура стола - 90-110°C высота слоя - 0,2 мм.; сопло - 0,3 мм.; скорость печати - 45 мм/с.

Изготовление рассчитанного каркасного деформирующего инструмента с определенными параметрами при 3D прототипировании позволяет сократить расход материала с сохранением прочности инструмента.

Сущность технического решения поясняется следующими чертежами:

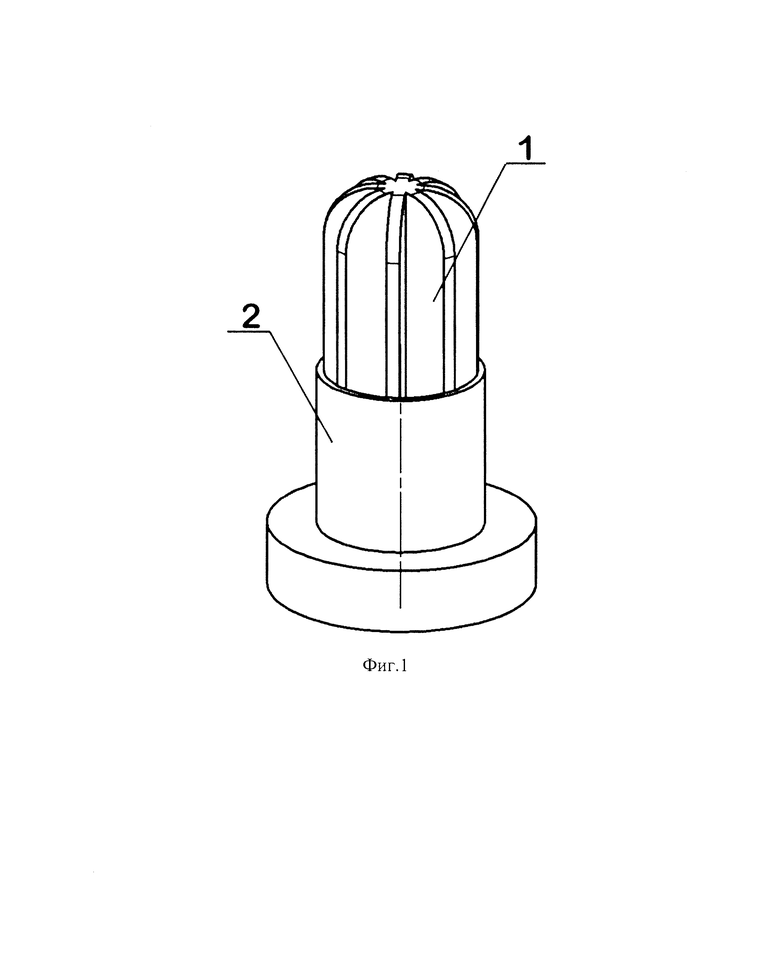

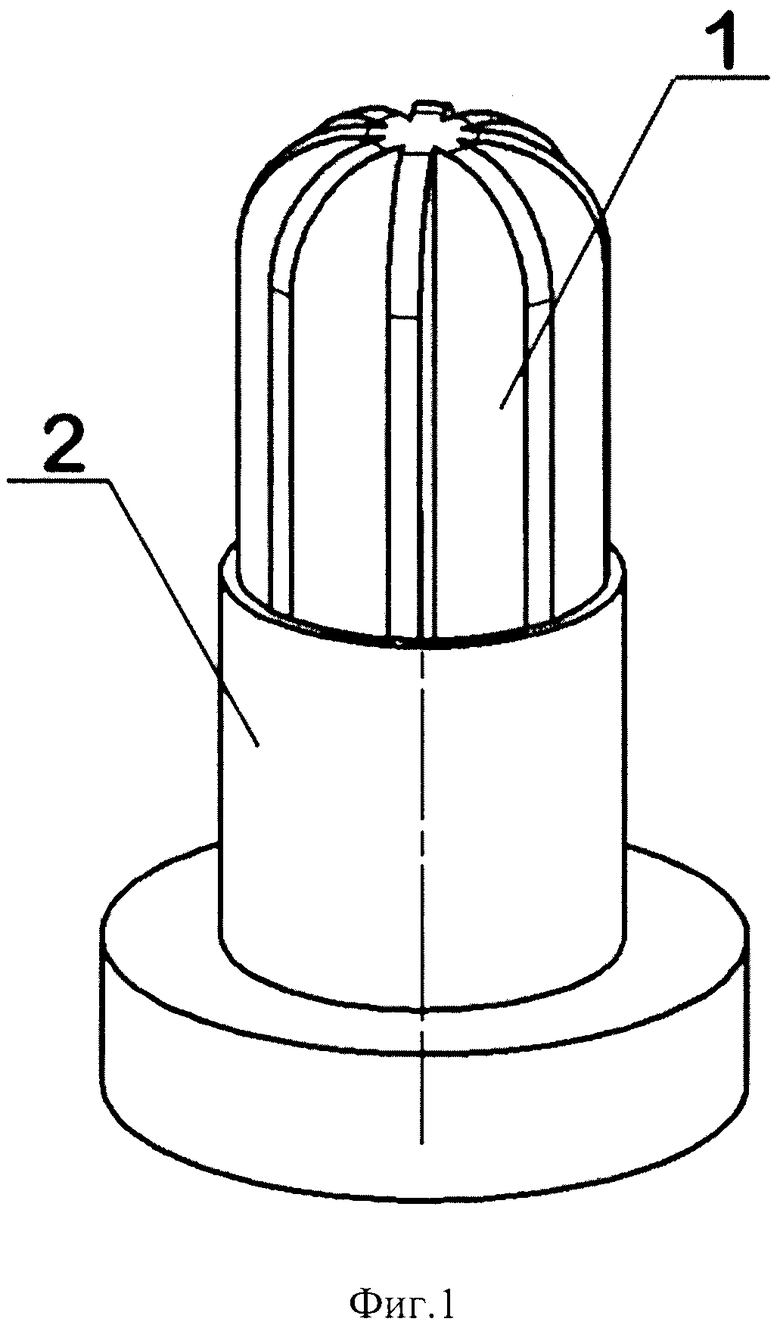

- на фиг. 1 изображена каркасная модель деформирующего инструмента типа пуансон с частью оболочки;

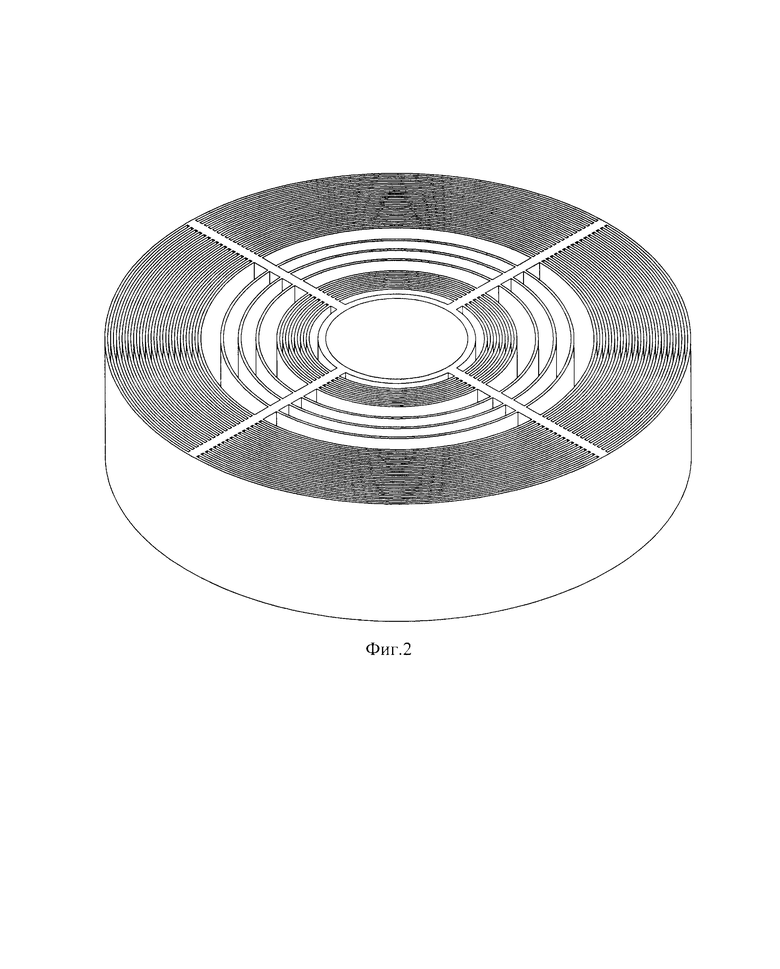

- на фиг. 2 изображена каркасная модель деформирующего инструмента типа буфер с частью оболочки;

Примеры реализации.

Для изготовления пуансона создается две 3D - модели, одна каркасная, другая заполненная, в программной среде анализа методом конечных элементов ANSYS. Производится их расчет итерационным методом, в рамках которого из нескольких вариантов каркасной модели выбирается наиболее подходящий, т.е. тот вариант, в котором сбалансированы его прочностные характеристики, при этом удалено максимальное количество материала. В примере был получен восьми секционный каркас (1) с толщиной стенок 2 мм. Затем полученная каркасная модель снабжается оболочкой (2). Производится расчет толщины оболочки (2), позволяющей выдержать требуемую нагрузку без разрушения, также с помощью ANSYS. Толщина оболочки составляет 0.8 мм. Оболочка (2) необходимо для распределения нагрузки на листовую заготовку с целью сохранения необходимой округлой формы получаемой детали. Далее при создании программы изготовления деформирующего инструмента (пуансон), который возможно выполнить с применением ABS-пластика, требуется учесть следующие характеристики:

- Температура 1 слоя - 240С.

- Температура остальных слоев - 235°С

- Коэффициент подачи: 0.87

- Температура стола для первого слоя - 110°С

- Температура стола во время печати - 105°С

Адгезия - раствор ABS пластика в ацетоне.

- Высота слоя - 0.2 мм.

- Сопло - 0.3 мм.

- Скорость печати - 45 мм/с.

Подобный подход выдерживается и при создании буфера с переменными демпфирующими характеристиками для штампа. Требуется только поменять наиболее подходящие параметры печати для материала FLEX:

- Температура экструзии - 240°С

- Коэффициент подачи: 1

- Температура стола - 90°С

- Скорость печати - 10-20 мм/с

- Высота слоя - 0.2 мм.

- Сопло - 0.3 мм.

- Скорость печати - 45 мм/с.

- Обдув: нежелателен

Преимуществом предлагаемого способа, является:

- сокращение объема применяемого материала из-за применения каркасного проектирования деформирующего инструмента, с сохранением прочности конструкции;

- снижение затрат на закупку нового материала из-за возможного повторного применения пластика, при наличии дополнительного оборудования, которое позволяет его на месте переработать;

- увеличение скорости изготовления деформирующего инструмента, что приводит к уменьшению затрачиваемого времени на единицу изделия;

- возможность полного отказа от трудноутилизируемых и одноразовых материалов;

- присутствует возможность изготавливать деформирующий инструмент в космическом пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей двигателестроения из композитных материалов с помощью аддитивных технологий | 2023 |

|

RU2823647C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Способ формирования изделий путем трехмерной послойной печати с воздействием СВЧ электромагнитного поля и ультразвука | 2017 |

|

RU2676989C1 |

| Способ изготовления армированной волокном термопластичной композитной структуры с воздействием ультразвука и СВЧ электромагнитного поля | 2017 |

|

RU2675563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКРЕТНОЙ ГРАВЮРЫ ШТАМПА | 2011 |

|

RU2466814C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ В СВЧ ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 2015 |

|

RU2629072C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРТОПЕДИЧЕСКОГО ИЗДЕЛИЯ | 2024 |

|

RU2838529C1 |

| Экструдер для изготовления продукции методом FDM-печати | 2020 |

|

RU2740693C1 |

| ПРИМЕНЕНИЕ ПОЛИЛАКТИДА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОДУКТА, ЭКСПЛУАТИРУЕМОГО В КРИОГЕННЫХ СРЕДАХ, И ПРОДУКТ | 2017 |

|

RU2667900C1 |

Изобретение относится к области обработки металлов давлением, в частности к проектированию и изготовлению деформирующего инструмента для формообразования осесимметричных изделий. Создают заполненную 3D-модель деформирующего инструмента и получают его каркасную 3D-модель. Для этого методом итерационного расчета с помощью САЕ-системы определяют оптимальное количество материала для удаления. Каркасную 3D-модель оснащают поверхностной оболочкой. Толщину оболочки рассчитывают из условия выдерживания требуемой нагрузки без разрушения. Затем изготавливают каркасный деформирующий инструмент из пластика путем 3D прототипирования. В результате обеспечивается сокращение расхода материала с сохранением прочности инструмента. 2 ил.

Способ изготовления деформирующего инструмента для листовой штамповки, включающий получение 3D-модели деформирующего инструмента и его изготовление из пластика путем 3D прототипирования, отличающийся тем, что создают заполненную 3D-модель деформирующего инструмента и получают его каркасную 3D-модель путем определения методом итерационного расчета с помощью САЕ-системы оптимального количества материала для удаления при сохранении прочностных характеристик деформирующего инструмента, соответствующих прочностным характеристикам заполненной 3D-модели, полученную каркасную 3D-модель оснащают поверхностной оболочкой, толщину которой рассчитывают из условия выдерживания требуемой нагрузки без разрушения, после чего изготавливают каркасный деформирующий инструмент из пластика путем 3D прототипирования при следующих параметрах печати:

| Заготовительные производства в машиностроении (Кузнечно-прессовое, литейное и другие производства), 2017, Том 15, N4, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Полимерный трехмерный объект сложной формы и способ изготовления полимерного трехмерного объекта сложной формы | 2016 |

|

RU2631794C1 |

| ПОРИСТЫЙ ПОЛИМЕРНЫЙ ТРЕХМЕРНЫЙ ОБЪЕКТ СЛОЖНОЙ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПОЛИМЕРНОГО ТРЕХМЕРНОГО ОБЪЕКТА СЛОЖНОЙ ФОРМЫ | 2020 |

|

RU2783378C2 |

| US 20230234280 A1, 27.07.2023 | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

Авторы

Даты

2025-05-21—Публикация

2023-09-04—Подача