1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сварных двухтонных труб большого диаметра, применяемых, в частности, для стро- 5 ительства магистральных газонефтепроводов .

Целью изобретения является повышение качества труб за счет снижения их продольной кривизны. . 10

Сущность изобретения заключается в том, что калиброванием в два этапа с поворотом трубы на 180 между этапами компенсируют продольные -деформации, возникающие при раздаче 15 на гидромеханическом экспандере.

Предлагаемый способ осуществляется следующим образом.

Трубу ориентируют сварными швами относительно пазов на инструмен- 20

те экспандера и задают на калибрующую головку. Затем производят калибрование трубы повторяющимися циклами раздачи сегментами головки, раздвигающимися в радиальном направлении. Вначале трубу раздают на величину 0,4-0,6 общей остаточной (заданной) деформации, которая обеспечивается настройкой оборудования. После каждого цикла раздачи сегменты головки сводятся в исходное положение и трубу перемещают на величину, обеспечивающую перекрытие раздаваемых в каждом цикле участков. После окончания последнего цикла раздачи трубу проворачивают на 180° вокруг ее продольной оси, -после чего производят окончательное калибрование, аналогично начальному калиброванию до получения заданного диаметра.

ел

4:

сд

со

I При калибровании вначале с разда- 1чей на величину 0,4-0,6 общей заданной деформации продольные волокна трубы получают неодинаковое укорочение. После проворота трубы на 180 вокруг ее продольной оси и последующего окончательного калибрования с раздачей до заданного диаметра, :участки трубы, которые в начале калибрования располагались выше горизонтальной плоскости, .проходящей через продольную ось трубы, занимают положение ниже указанной плоскости и наоборот, т.е. меняются местами. Благодаря этому при окончательном калибровании участки трубы, получившие ранее меньшее укорочение, теперь в большей степени укорачиваются, т.е происходит выравнивание поперечных и продольных деформаций, что способствует получению труб более точных по кривизне.

Величина степени раздачи в началь ньй период калибрования определена экспериментальным путем.

Если в начале калибрования величина степени раздачи меньше 0,4 величины общей (заданной) остаточной деформации, то это приводит к увеличению степени деформации при окончательном калибровании, неравномерности укорочения продольных волокон, и, следовательно, к увеличению кривизны трубы. В случае, если в начале калибрования величина степени раздачи больше 0,6 величины общей (заданной) остаточной деформации, то при окончательном калибровании из-за малой степени раздачи не проходит выравнивсшия продольных деформаций и труба сохраняет кривизну, полученную в начале калибрования.

Предлагаемый способ калибрования сварных двухшовных труб опробован в условиях трубного завода при изготовлении труб размером 1420 мм с толщиной стенки 16.,8 мм, длиной 11,5 м из стали 09Г2ФБ на гидромеханическом экспандере. Калибрующая головка экспандера состоит из 10 раздвигающихся в радиальном направлении сегментов с длиной рабочей части, равной 1370 мм и имеющей на двух противоположных сегментах пазы, предназначенные для размещения в них внутренних сварных швов труб. Сварные швы при калибровании располагали горизонтално. Каждую трубу, уложенную на за,ца

5

0

5

ющую тележку, поворотом опорных роликов ориентировали сварными швами относительно пазов на рабочей поверхности сегментов. Задающая тележка перемещала трубу в рабочее положение. Калибрование производили с суммарной степенью остаточной деформации 0,3%. На каждом этапе калибрование осуществляли раздачей повторяющимися циклами с перекрытием раздаваемых участков в 100 мм. В начале и в конце калибрования задавали различные степени деформации. В начале величина степени раздачи составляла 0,15; 0,2; 0,25i 0,3; 0,35% при сохранении суммарной степени деформации 0,5%. После первого этапа калибрования проворачивали трубу на 180 вокруг ее продольной оси.

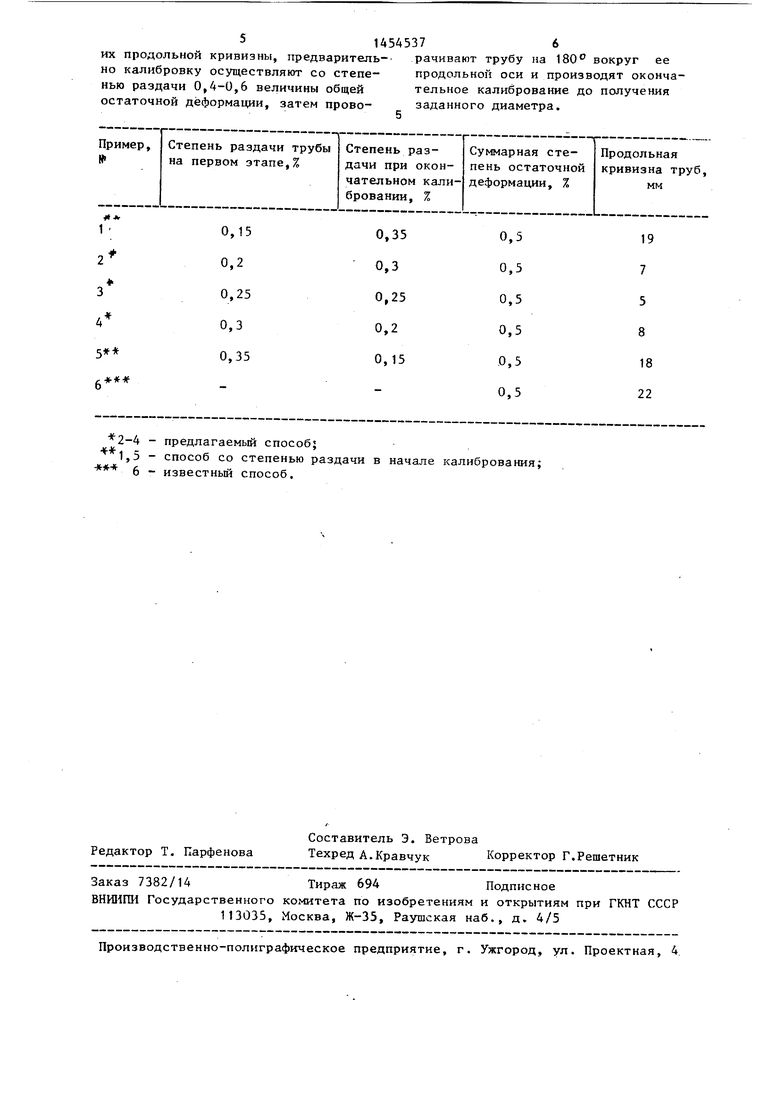

Трубы, полученные с использованием предлагаемого способа сравнивали с трубами 1420 х 16,8 мм из стали 09Г2ФБ, полученными известным способом с калиброванием со степенью остаточной деформации 0,5%, используемым при промышленном производстве труб диаметром 1420 мм.

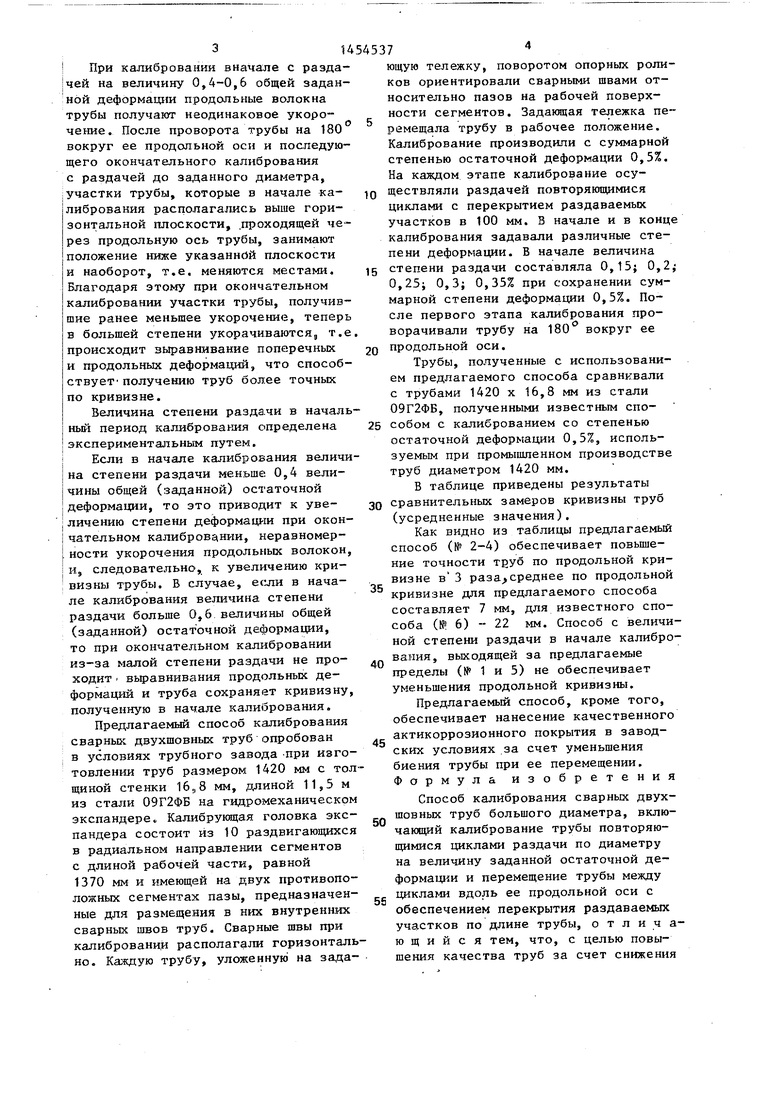

В таблице приведены результаты

0 сравнительных замеров кривизны труб (усредненные значения).

Как видно из таблицы предлагаемый способ (№ 2-4) обеспечивает повьш1е- ние точности труб по продольной кривизне в 3 раза среднее по продольной

кривизне для предлагаемого способа составляет 7 мм, для известного способа (№ 6) - 22 мм. Способ с величиной степени раздачи в начале калибрования, выходящей за предлагаемые пределы (№ 1 и 5) не обеспечивает уменьшения продольной кривизны.

Предлагаемый способ, кроме того, обеспечивает нанесение качественного актикоррозионного покрытия в заводских условиях .за счет уменьшения биения трубы при ее перемещении. Формула изобретения

Способ калибрования сварных двухшовных труб большого диаметра, включающий калибрование трубы повторяющимися циклами раздачи по диаметру на величину заданной остаточной деформации и перемещение трубы между циклами вдоль ее продольной оси с обеспечением перекрытия раздаваемых участков по длине трубы, отличающийся тем, что, с целью повышения качества труб за счет снижения

40

45

50

5S

14545376

их продольной кривизны, предваритель- рачивают трубу на 180 вокруг ее но калибровку осуществляют со степе- продольной оси и производят окончанью раздачи 0,4-0,6 величины общей тельное калибрование до получения остаточной деформации, затем прово- заданного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибрования сварных двухшовных труб на гидромеханических экспандерах | 1989 |

|

SU1731369A1 |

| Способ калибрования труб | 1986 |

|

SU1400696A1 |

| Способ экспандирования сварных труб | 2024 |

|

RU2840419C1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| Способ калибровки сварных труб | 1987 |

|

SU1459752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ЭКСПАНДИРОВАНИЯ СВАРНОЙ ТРУБЫ БОЛЬШОГО ДИАМЕТРА, ИЗГОТОВЛЕННОЙ ИЗГИБОМ ИЗ ЛИСТА И СВАРКОЙ ПРОДОЛЬНЫМ ШВОМ | 2016 |

|

RU2647062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

| Линия для производства сварных прямошовных труб большого диаметра | 1990 |

|

SU1754260A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сварных двухшовных труб большого диамет- ра. Цель изобретения - повьппение качества труб за счет снижения продольной кривизны. Предварительное калибрование труб на экспандере осуществляют со степенью раздачи,равной 0,4-0,6 величины общей остаточной деформации при калибровании. Окончательное калибрование производят после поворота трубы на 180 относительно продольной оси. Этим обест печивается компенсация продольных деформаций при раздаче трубы. 1 табл. с

| Спиваковский Л.И | |||

| и др | |||

| Черная металлургия капиталистических стран | |||

| Трубная промышленность | |||

| М.: Металлургия, 1970, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-06—Подача