Изобретение относится к производству Труб и может быть использовано, в частности, ДЛ подготовки концов труб к волочёНИК. : ; --;. .; ;.: ;;v. -.: . . . - -: Известен способ подготовки к волочению концов труб, преимущественно тонко- йтенны):, бключающий формирование Лепесткового профиля конца захватки путем прогиба стенки заготовки и далее получение ййОтно сжатого конца круглого сечения смятием лепестков. В процессе формирования захватки прогиб стенки осу- щестаяяют ножами, имеющими возможность радиального перемещения относительно оси заготовки, в результате Чего сечение принимает лепестковый профиль. Получение плотно сжатого конца осуществляют с помощью пуансонов, которые прессуют конец трубы до образования круга. ... .:.. -:... ..

Недостатком данного способа является низкая производительность и качество подготовленных концов труб. Это связано с тем, что от прогиба стенок ножами образуются концентраторы напряжения и после опрес- совки пуансонами наблюдается растрескивание конца трубы. Кроме того, процесс прессования в два этапа малопроизводите- лен. Максимальная производительность при указанном способе составляет до 200 изделий в час;

Целью изобретени я является повышение производительности и повышение качества путем исключения растрескивания конца. .. .; , . ; ..,.:

Сущность изобретения заключается в том, что прогиб стенки конца захватки осуществляют рэдиально размещенными относительно заготовки дисковыми роликами малой толщины, перемещаемыми вдоль конца от основной части заготовки до участка, отстоящего от торца на расстоянии 0,1- 0,8 наружного диаметра заготовки, а смятие лепестков осуществляют воздействием роел

с

о

«ю

ся

ликами по числу лепестков с ручьями, образующими круглый калибр, перемещаемыми вдоль конца заготовки от основной ее части до торца.

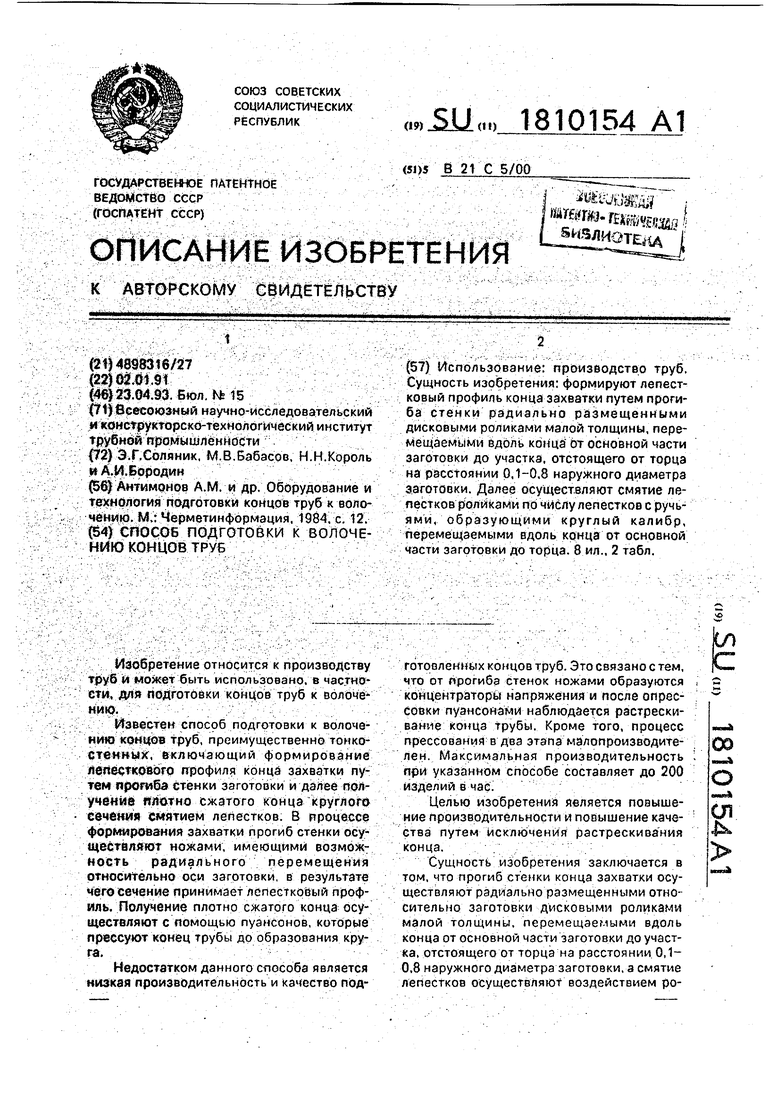

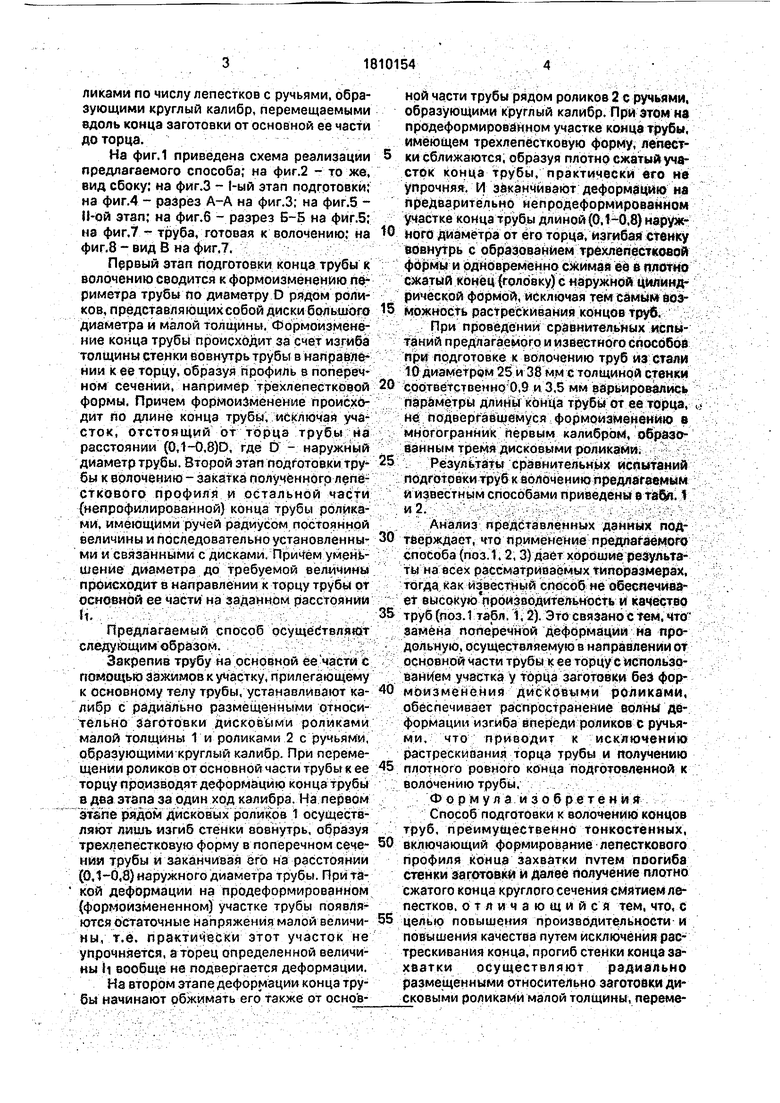

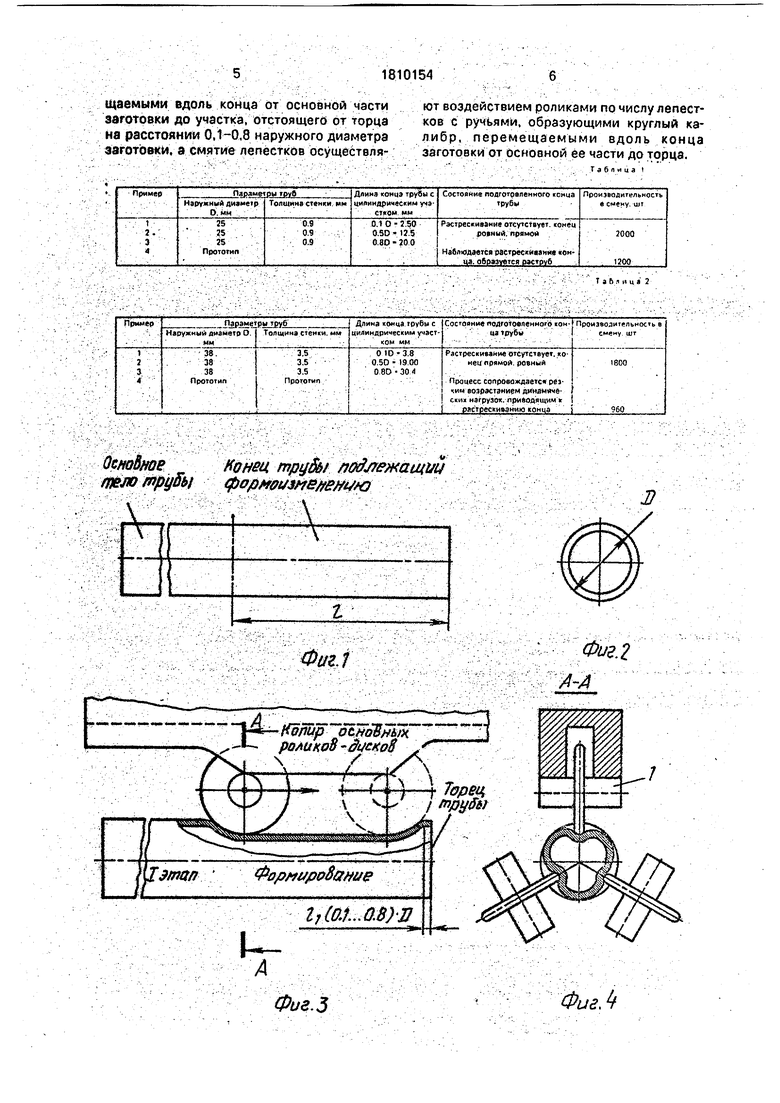

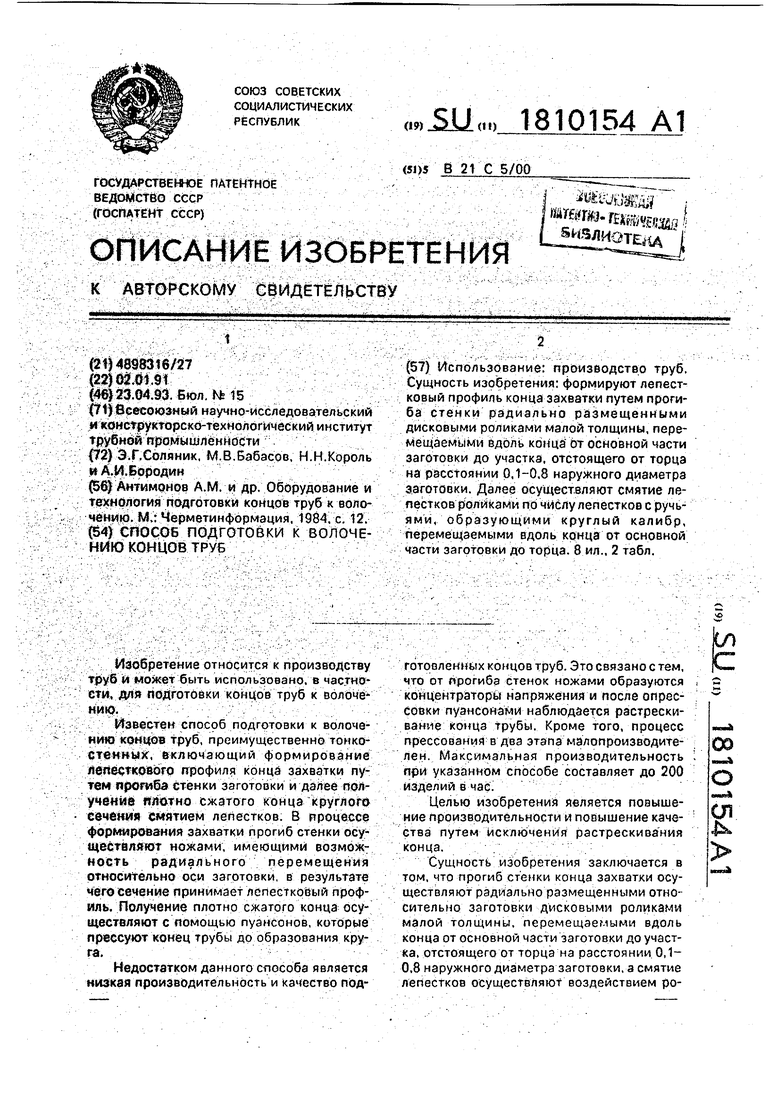

На фиг.1 приведена схема реализации предлагаемого способа; на фиг.2 - то же, вид сбоку; на фиг.З - 1-ый этап подготовки; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - 11-ой этап; на фиг.б - разрез Б-5 на фйг.5; на фиг.7-- труба, готовая к волочению; на фиг.8- вид В нафиг,7.

Первый этап подготовки конца трубы к волочению сводится к формоизменению пеУ риметра трубы по диаметру О рядом роликов, представляющих собой диски большого диаметра и малой толщины. Формоизмене- иие конца трубы происходит за счет изгиба толщины стенки вовнутрь трубы в HanpatJ7 e нии к ее торцу, образуя профиль в поперечном сечении, например трехлепесткрвой формы. Причем формоизменение происходит по длине конца трубы, исключай уча1 сток, отстоящий от торца трубы на расстоянии (0,1-0,8)0, где О - наружный диаметр трубы. Второй этап подготовки трубы к волочению - закатка получённогр лепесткового профиля и остальной части {непрофилированной} конца трубы роликами, имеющими ручей радиусом постоянной величины и последовательно установленными и связанными с дисками. Причем уменьшение диаметра до требуемой величины происходит в направлении к торцу трубы от основной ее части на заданном рэестрянии it.. -:.. .vv iX Ы ,.-,/.

Предлагаемый способ осущёйтвляадт следующим образоИ. . : ;.-.;. ;; :. ;Х :

Закрепив трубу на .основной ее части с помощью зажимов к участку, прилегающему к основному телу трубы, устанавливают калибр с радиально размещенными относительно заготовки дисковыми роликами малой Толщины 1 и роликами 2 с ручьями, образующими круглый калибр. При перемещении роликов от основной части трубы к ее торцу производят деформацию конца трубы в два этапа за один ход калибра. На первом aWrie рЩом дисковых 1 осуществляют лишь изгиб стенки вовнутрь, образуя трехлепестковую форму в поперечном сечений трубы и заканчивая его на расстояний (0,1-0,8) наружного диаметра трубы. При такой деформации на продеформированном (формоизмененном) участке трубы появля ются остаточные напряжения малой величи- ны, т.е. практически этот участок не упрочняется, а торец определенной величины Н вообще не подвергается деформации.

На втором этапе деформации конца трубы начинают обжимать его также от основной части трубы рядом роликов 2 с ручьями, образующими круглый калибр. При этом на продеформировйннрм участке конца трубы, имеющем трехяепёстковую форму, лепеетки сближаются; образуя плотно сжатый уча- стрк конца трубы, практически его не упрочняя. И заканчивают деформацию на предварительно йепродеформированйом участке конца трубы длиной (0.1-0.8) нарУж«ого диаметра от его торца, изгибая стенку вовнутрь с образованием трехлепестковой формы и одновременно сжимая ее в плотно сжатый конец (головку) с наружной цилиндрической формой, исключая тем самым воз- можноеть растрескйвайия концов труб.

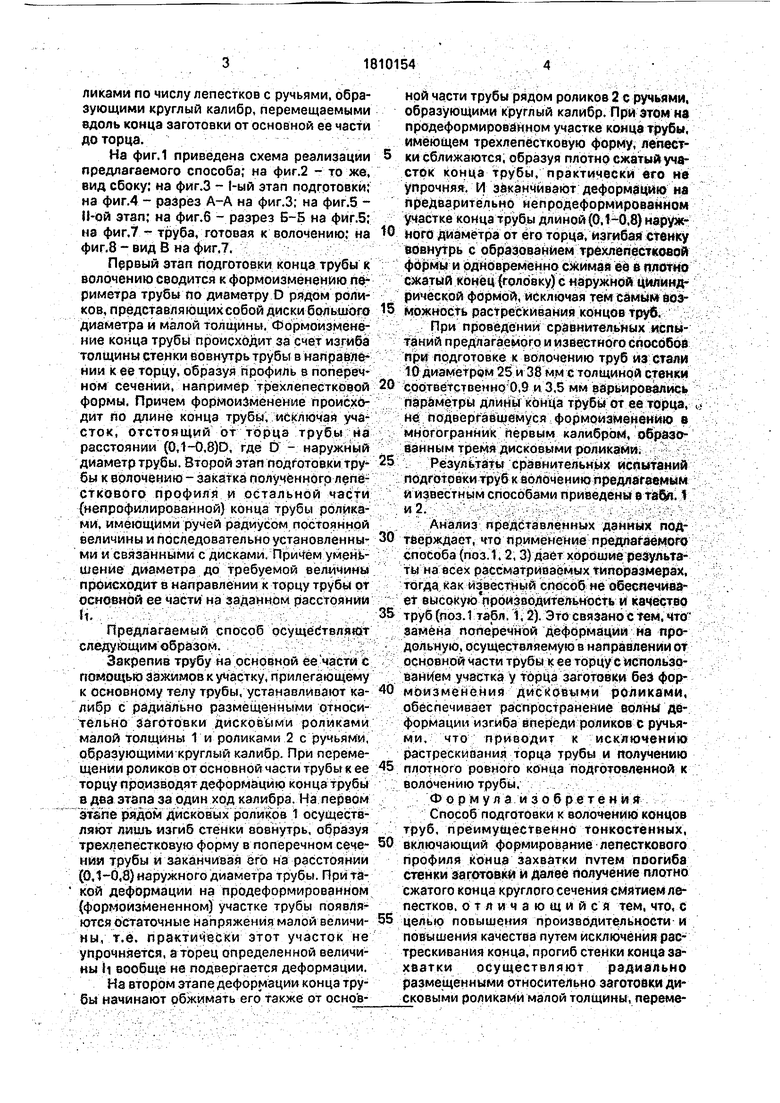

При проведений сравнительных испытаний предлагаемого и известного способов при подготовке к волочению труб из стали 10 диаметрвм 25 и 36 мм столщиной стенки

срот СТвеннр О.Э и 3,5 мм варьировалис;, параметры длины конца трубы от ее торда, не; подвьргайц е уся.фррмоизмвйёнйю в многогранник первым калиброй, об р:азс

шанным тремя дисковыми роликами; ( ; f:/

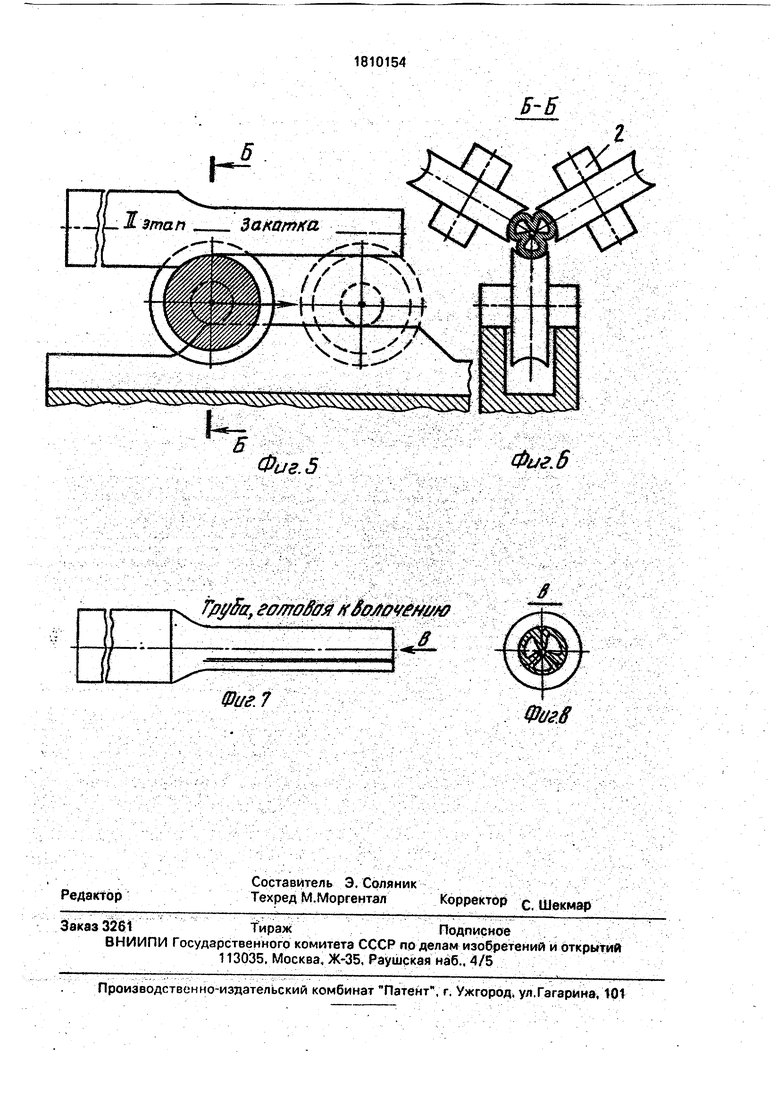

Результаты сравнитеяьнйх испытаний Подготовки труб к волочению предлагаемым и известном спосббами привёдёнкг в

и2;у;:: ;;

Анализ представленных данкых под-гверждает, что применение предлагаемого способа (поз. i. 2,3) Даёт хорошие результаты на всех рассматриваемых типоразмерах, тогда как йзвёст ь й ст)рсд&нё обеспечйва- ет высокую пр6йзв6дитепьн1ост1. и качество

труб (поз. 1 табл. 1; 2). Это связано с тем, что

замена поперечной деформаций на продольную, осущес гвпяемую в направлении от

основной части трубы к ее торцу с использо- ванЯем участка у торЦа заготовци без формЬизмёнёния дисковыми роликами, обеспечивает распространение волны деформации изгиба впереди роликов с ручьями, что приводит к исключению растрескивания торца трубы и получению

плотного ровного конца подготовленной к волбченйю трубы.

Формула изобретение Способ подготовки к волочению концов труб, прёимуществейно TOHKOcteHHHX,

включающий формирование лепесткового профиля кониа захватки путем поогиба станки заготовки и далее получение плотно

сжатого конца круглого сечения смятием лепестков, о т я и ч а ю щ и и с я тем, что, с целью пооыще1шя производительности и повышения качества путем исключения растрескивания конца, прогиб стенки конца захватки осуществляют радиально Размещенными относительно заготовки дисковыми роликами малой толщины, перемещаемыми вдоль конца от основной части заготовки до участка/отстоящего от торца на расстоянии 0,1-0,8 наружного диаметра заготовки, а смятие лепестков осуществляют воздействием роликами по числу лепестков с ручьями, образующими круглый калибр, перемещаемыми вдоль конца заготовки от основной ее части до торца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

Использование: производство труб. Сущность изобретения: формируют лепестковый профиль конца захватки путем прогиба стенки радиально размещенными дисковыми роликами малой толщины, перемещаемыми вдоль конца от основной части заготовки до участка, отстоящего от торца на расстоянии 0,1-0,8 наружного диаметра заготовки. Далее осуществляют смятие лепестков роликами по числу лепестков с ручьями, образующими круглый калибр, перемещаемыми вдоль конца от основной части заготовки до торца. 8 ил., 2 табл.

Фиг 3

Таблица t

Т я Ь л и ц а 2

Фиг. t

Авторы

Даты

1993-04-23—Публикация

1991-01-02—Подача