Настоящее изобретение относится к пламезамедляющей полипропиленовой композиции (К), включающей пропиленовый полимер (ПП), к азотсодержащему замедлителю горения (ЗГ) и противокапельной добавке (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы. Кроме того, настоящее изобретение относится к применению биополимера, включающего фенольные гидроксильные группы, в качестве противокапельной добавки, а также к изделию, включающему пламезамедляющую полипропиленовую композицию (К).

Для применения материалов в электротехнических отраслях материалы должны обладать определенными пламезамедляющими свойствами. Чаще всего должны выполняться требования, указанные в стандарте UL94 V0 для образцов толщиной больше или равной 1,6 мм. Кроме того, из экологических соображений предпочтительными являются системы, не содержащие галогенов. Согласно стандарту UL94, наряду с контролем режима горения, который регулируется пламезамедляющими добавками, в случаях использования сортов полипропилена, не содержащих наполнителей или содержащих небольшое количество наполнителей, в которые обычно добавляют политетрафторэтилен (ПТФЭ) в суммарном количестве от 0,2 до 0,3% масс, также необходимо ограничивать образование капель. Согласно нормативным документам, сочетание не содержащего галогенов замедлителя горения (НСГЗГ) и ПТФЭ также считается материалом, не содержащим галогенов, но на практике в композиции все же присутствуют небольшое количество галогена. Также следует отметить, что в Европейском Союзе были приняты нормативы REACH, ограничивающие производство, рыночный сбыт и применение всех пер- и полифторалкильных соединений (ПФАС). Следовательно, в будущем применение фторполимеров может быть ограничено. Таким образом, существует потребность в замене ПТФЭ в пламезамедляющих полипропиленовых композициях компонентом, придающим аналогичные эксплуатационные характеристики.

Таким образом, задача настоящего изобретения состоит в предоставлении пламезамедляющей полипропиленовой композиции, которая отвечает указанным выше требованиям UL94 V0 и не содержит фторполимеров.

Соответственно, настоящее изобретение относится к пламезамедляющей полипропиленовой композиции (К), включающей:

i) пропиленовый полимер (ПП),

ii) азотсодержащий замедлитель горения (ЗГ), и

iii) противокапельную добавку (Д) которая представляет собой биополимер, включающий фенольные гидроксильные группы,

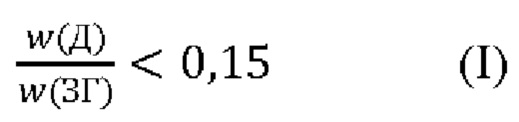

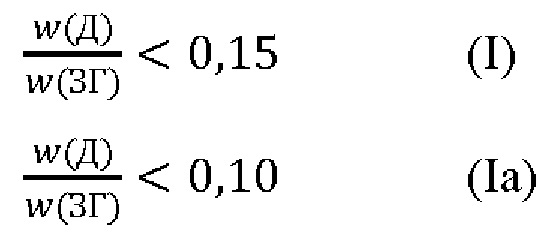

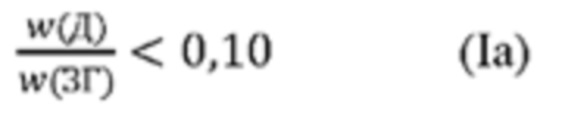

где для полипропиленовой композиции (К) выполняется неравенство (I):

где w(Д) - это общее количество противокапельной добавки (Д) в [% масс.], вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) - это общее количество азотсодержащего замедлителя горения (ЗГ) в [% масс.], вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К).

Было обнаружено, что без применения фторполимеров в качестве противокапельных добавок, рейтинг полипропиленовой композиции, включающей азотсодержащий замедлитель горения (ЗГ) и противокапельную добавку (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы в количествах, соответствующих неравенству (I), в испытании UL94 составляет V0. Таким образом, фторполимеры могут быть заменены экологически приемлемым и получаемым из возобновляемых источников биополимером.

Согласно одному из воплощений настоящего изобретения, пламезамедляющая полипропиленовая композиция (К) не содержит галогенов.

Согласно другому воплощению настоящего изобретения, противокапельная добавка (Д) представляет собой лигнин.

Согласно другому воплощению настоящего изобретения, азотсодержащий замедлитель горения (ЗГ) включает первый азотсодержащий фосфат (ЗГ1) и второй азотсодержащий фосфат (ЗГ2).

Согласно другому воплощению настоящего изобретения, массовое отношение между первым азотсодержащим фосфатом (ЗГ1) и вторым азотсодержащим фосфатом (ЗГ2) составляет от 60:40 до 40:60.

Особенно предпочтительно первый азотсодержащий фосфат (ЗГ1) представляет собой полифосфат меламина, а второй азотсодержащий фосфат (ЗГ2) представляет собой пирофосфат пиперазина.

Согласно одному из воплощений настоящего изобретения, пламезамедляющая полипропиленовая композиция (К) включает:

i) от 57,1 до 89,9% масс. пропиленового полимера (ПП),

ii) от 10,0 до 40,0% масс. азотсодержащего замедлителя горения (ЗГ), и

iii) от 0,1 до 2,9% масс. противокапельной добавки (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы,

от общей массы полипропиленовой композиции (К).

Согласно другому воплощению настоящего изобретения, в сумме общее количество пропиленового полимера (ПП), азотсодержащего замедлителя горения (ЗГ) и противокапельной добавки (Д) составляет по меньшей мере 90% масс.от массы пламезамедляющей полипропиленовой композиции (К), более предпочтительно составляют до 100% масс.

Согласно другому воплощению настоящего изобретения, пропиленовый полимер (ПП) представляет собой сополимер пропилена и этилена и/или С4-С8 α-олефина, содержание сомономера в котором составляет от 2,0 до 25,0% мол., предпочтительно от 6,0 до 15,0% мол.

Особенно предпочтительно, если пропиленовый полимер (ПП) представляет собой гетерофазный сополимер пропилена (ГЕСП), включающий:

i) матрицу (М), которая является полимером пропилена, и

ii) эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина.

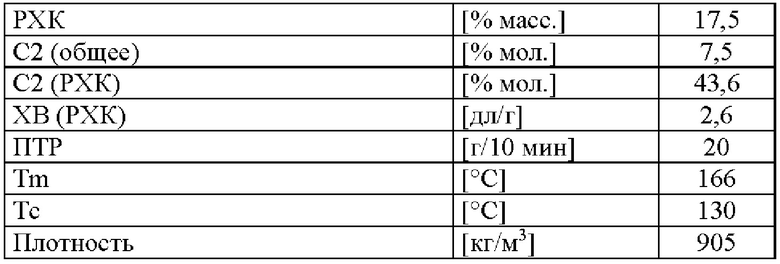

Согласно одному из воплощений настоящего изобретения, содержание в гетерофазном сополимере пропилена (ГЕСП) растворимой в холодном ксилоле фракции (РХК) составляет от 7,0 до 25,0% масс., предпочтительно от 11,0 до 22,0% масс., от общей массы гетерофазного сополимера пропилена (ГЕСП).

Согласно другому воплощению настоящего изобретения, растворимая в ксилоле фракция (РХК) гетерофазного сополимера пропилена (ГЕСП) имеет

i) содержание сомономера от 25,0 до 65,0% мол., предпочтительно от 40,0 до 45,0% мол., и/или

ii) характеристическую вязкость (ХВ), определяемую в соответствии с ISO 1628/1 (при 135°С в декалине), которая составляет менее 3,5 дл/г, предпочтительно составляет от 2,4 до 3,4 дл/г.

Согласно другому воплощению настоящего изобретения, показатель текучести расплава ПТР2 (230°С, 2,16 кг) пламезамедляющей полипропиленовой композиции (К), определяемый в соответствии с ISO 1133, составляет от 6,0 до 40,0 г/10 мин.

Настоящее изобретение также относится к применению биополимера, включающего фенольные гидроксильные группы, предпочтительно лигнина, в качестве противокапельной добавки (Д) для композиции, включающей пропиленовый полимер (ПП) и азотсодержащий замедлитель горения (ЗГ).

Дополнительно настоящее изобретение относится к изделию, включающему пламезамедляющую полипропиленовую композицию (К), описанную выше.

Ниже настоящее изобретение описано более подробно.

Пламезамедляющая полипропиленовая композиция (К)

Пламезамедляющая полипропиленовая композиция (К) согласно настоящему изобретению включает пропиленовый полимер (ПП), азотсодержащий замедлитель горения (ЗГ) и противокапельную добавку (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы.

Согласно одному из предпочтительных воплощений настоящего изобретения, пламезамедляющая полипропиленовая композиция (К) не содержит фторполимеров. В частности, предпочтительно пламезамедляющая полипропиленовая композиция (К) не содержит фторполимеров в количестве, превышающем 0,5% масс., более предпочтительно 0,1% масс., еще более предпочтительно 0,01% масс., например, 0,001% масс. Особенно предпочтительно при получении пламезамедляющей полипропиленовой композиции (К) вообще не используют фторполимеры.

Используемый в настоящем описании термин «фторполимер» относится к полимерному соединению, включающему атомы фтора. Примерами фторполимеров являются политетрафторэтилен (ПТФЭ), сополимер тетрафторэтилена и гексафторпропилена (ТГС) и полихлортрифторэтилен (ПХТФЭ).

Согласно другому предпочтительному воплощению настоящего изобретения, пламезамедляющая полипропиленовая композиция (К) не содержит атомов галогенов. Используемый в настоящем описании термин «галоген» относится к элементам группы 17 Периодической таблицы элементов. Соответственно, предпочтительно при получении пламезамедляющей полипропиленовой композиции (К) не используют соединения, содержащие атомы галогенов.

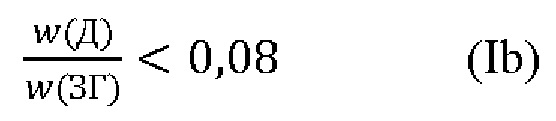

Пламезамедляющая полипропиленовая композиция (К) включает азотсодержащий замедлитель горения (ЗГ) и противокапельную добавку (Д) в массовом отношении, отвечающем неравенству (I), предпочтительно неравенству (Ia), более предпочтительно неравенству (Ib),

где w(Д) представляет собой общее количество противокапельной добавки (Д) в [% масс.], вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в [% масс.], вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К).

В частности, пламезамедляющая полипропиленовая композиция предпочтительно включает:

i) от 57,1 до 89,9% масс., более предпочтительно от 65,0 до 86,0% масс., еще более предпочтительно от 70,0 до 84,0% масс., например, от 75,0 до 81,0% масс. пропиленового полимера (ПП),

ii) от 10,0 до 40,0% масс., более предпочтительно от 12,0 до 35,0% масс., еще более предпочтительно от 15,0 до 30,0% масс., например, от 18,0 до 27,0% масс. азотсодержащего замедлителя горения (ЗГ), и

iii) 0,1 до 2,9% масс., более предпочтительно от 0,3 до 2,0% масс., еще более предпочтительно от 0,5 до 1,8% масс., например, от 0,8 до 1,5% масс. противокапельной добавки (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы,

от общей массы пламезамедляющей полипропиленовой композиции (К).

Предпочтительно, в сумме общее количество пропиленового полимера (ПП), азотсодержащего замедлителя горения (ЗГ) и противокапельной добавки (Д) составляет по меньшей мере 90% масс. от массы пламезамедляющей полипропиленовой композиции (К), более предпочтительно составляет до 100% масс.

Пламезамедляющая полипропиленовая композиция (К) согласно настоящему изобретению может дополнительно включать добавки (ДОБ), такие как поглотители кислот, антиоксиданты, красители, светостабилизаторы, понижающие трение добавки, придающие устойчивость к царапинам агенты, диспергирующие агенты, технологические добавки, смазочные вещества, пигменты и подобные средства.

Соответственно, предпочтительно, пламезамедляющая полипропиленовая композиция (К) включает, более предпочтительно состоит из:

i) от 52,1 до 89,99% масс., более предпочтительно от 65,0 до 86,0% масс., еще более предпочтительно от 70,0 до 84,0% масс., например, от 75,0 до 81,0% масс. пропиленового полимера (ПП),

ii) от 10,0 до 40,0% масс., более предпочтительно от 12,0 до 35,0% масс., еще более предпочтительно от 15,0 до 30,0% масс., например, от 18,0 до 27,0% масс. азотсодержащего замедлителя горения (ЗГ),

iii) от 0,1 до 2,9% масс., более предпочтительно от 0,3 до 2,0% масс., еще более предпочтительно от 0,5 до 1,8% масс., например, от 0,8 до 1,5% масс. противокапельной добавки (Д), которая представляет собой биополимер, включающий фенольные гидроксильные группы, и

iv) от 0,01 до 5,0% масс., более предпочтительно от 0,1 до 3,5% масс., еще более предпочтительно от 0,2 до 2,0% масс., например, от 0,3 до 1,0% масс. добавок (ДОБ),

от общей массы пламезамедляющей полипропиленовой композиции (К). Добавки (ДОБ) более подробно описаны ниже.

В тех воплощениях, в которых пламезамедляющая полипропиленовая композиция (К) включает добавки (ДОБ), предпочтительно, в сумме общее количество пропиленового полимера (ПП), азотсодержащего замедлителя горения (ЗГ), противокапельной добавки (Д) и добавок (ДОБ) составляет по меньшей мере 90% масс. от пламезамедляющей полипропиленовой композиции (К), более предпочтительно составляет до 100% масс.

Предпочтительно, показатель текучести расплава ПТР2 (230°С, 2,16 кг) пламезамедляющей полипропиленовой композиции (К) согласно настоящему изобретению, определяемый в соответствии с ISO 1133, составляет от 6,0 до 40,0 г/10 мин., более предпочтительно от 10,0 до 35,0 г/10 мин., еще более предпочтительно от 12,0 до 30,0 г/10 мин., например, от 13,0 до 25,0 г/10 мин.

Что касается механических свойств, полипропиленовая композиция (К) предпочтительно имеет модуль упругости, определяемый в соответствии с ISO 527-1А при 23°С, составляющий от 1000 до 5000 МПа, более предпочтительно от 1100 до 3000 МПа, еще более предпочтительно от 1500 до 2500 МПа, например, от 1700 до 1900 МПа.

Дополнительно или в качестве альтернативы предыдущему абзацу, предпочтительно ударная вязкость образца с надрезом по Шарпи пламезамедляющей полипропиленовой композиции (К), определяемая в соответствии с ISO 179 1еА при 23°С, составляет по меньшей мере 40,0 кДж/м2, более предпочтительно от 40,0 до 80,0 кДж/м2, еще более предпочтительно от 45,0 до 75,0 кДж/м2, например, от 50 до 70 кДж/м2.

Кроме того, предпочтительно пламезамедляющая полипропиленовая композиция (К) согласно настоящему изобретению соответствует требованиям Стандарта безопасности для горючих полимерных материалов UL 94 V-0 при толщине образца, составляющей менее или равной 1,6 мм, более предпочтительно менее или равной 1,2 мм, предпочтительнее менее или равной 1,0 мм, например, менее или равной 0,9 мм.

Предпочтительно пламезамедляющая полипропиленовая композиция (К) имеет время окислительной индукции (ВОИ), определяемое в соответствии с ISO 11357-6 при температуре 190°С, которое составляет от 50 до 300 мин, более предпочтительно от 60 до 200 мин, наиболее предпочтительно от 70 до 100 мин.

Также предпочтительно пламезамедляющая полипропиленовая композиция (К) имеет определяемый согласно стандарту ASTM D 2863-87 предельный кислородный индекс (ПКИ), который составляет от 25 до 40%, более предпочтительно от 30 до 37%, наиболее предпочтительно от 31 до 35%.

Кроме того, пламезамедляющая полипропиленовая композиция (К) предпочтительно имеет время воспламенения, определяемое с помощью конического калориметра в соответствии с ISO5660-l:2019, которое составляет от 10 до 30 секунд, более предпочтительно от 15 до 28 секунд и наиболее предпочтительно от 20 до 26 секунд.

Предпочтительно пламезамедляющая полипропиленовая композиция (К) имеет полученное при испытании на каплеотделение значение, составляющее от 0 до 5,0%, более предпочтительно от 0 до 3,0%, наиболее предпочтительно от 0 до 1,0%.

Пламезамедляющую полипропиленовую композицию (К) предпочтительно получают смешиванием, предпочтительно смешиванием в расплаве пропиленового полимера (ПП), азотсодержащего замедлителя горения (ЗГ), противокапельной добавки (Д) и возможно добавок (ДОБ).

Ниже более подробно описаны пропиленовый полимер (ПП), азотсодержащий замедлитель горения (ЗГ) и противокапельная добавка (Д).

Пропиленовый полимер (ПП)

Пламезамедляющая полипропиленовая композиция (К) согласно настоящему изобретению включает пропиленовый полимер (ПП). Пропиленовый полимер (ПП) также может представлять собой смесь из двух или более пропиленовых полимеров (ПП).

Показатель текучести расплава ПТР2 (230°С, 2,16 кг) пропиленового полимера (ПП), определяемый в соответствии с ISO 1133, составляет от 5,0 до 300 г/10 мин, более предпочтительно от 8,0 до 100 г/10 мин, еще более предпочтительно от 10,0 до 75,0 г/10 мин, например, от 15,0 до 50,0 г/10 мин.

Пропиленовый полимер (ПП) может представлять собой гомополимер или сополимер пропилена. Кроме того, пропиленовый полимер (ПП) может включать один или более пропиленовых полимеров (ПП), различающихся между собой.

В том случае, когда пропиленовый полимер (ПП) представляет собой сополимер пропилена, сомономер предпочтительно выбран из этилена и/или С4-С8 α-олефинов. Особенно предпочтительно сомономер представляет собой этилен. Для пропиленовых полимеров (ПП), включающих более одного, например, два различных пропиленовых полимерных компонента, которые представляют собой сополимеры пропилена, предпочтительно все пропиленовые полимерные компоненты содержат один и тот же сомономер, такой как этилен.

Предпочтительно пропиленовый полимер (ПП) представляет собой сополимер пропилена и этилена и/или по меньшей мере другого С4-С8 α-олефина.

Содержание сомономера, например, содержание этилена, в пропиленовом полимере (ПП) предпочтительно составляет от 2,0 до 25,0% мол., более предпочтительно от 4,0 до 20,0% мол., еще более предпочтительно от 6,0 до 15,0% мол., например, от 6,2 до 12,0% мол.

В одном из предпочтительных воплощений настоящего изобретения пропиленовый полимер (ПП) представляет собой гетерофазный сополимер пропилена (ГЕСП), включающий:

i) матрицу (М), которая является полимером пропилена,

ii) эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина.

В общем, в контексте настоящего изобретения выражение «гетерофазный» указывает на то, что эластомер (тонко) диспергирован в матрице. Другими словами, эластомер образует в матрице включения. Таким образом, матрица содержит (тонко) диспергированные включения, которые не являются частью матрицы, и указанные включения содержат эластомер. В контексте настоящего изобретения термин «включение» предпочтительно указывает на то, что матрица и включение образуют в гетерофазном полипропилене разные фазы, и указанные включения видны, например, под микроскопом высокого разрешения, таком как электронный микроскоп или сканирующий атомно-силовой микроскоп.

Следует отметить, что пропиленовый полимер (ПП), который является гетерофазным сополимером пропилена (ГЕСП), предпочтительно имеет достаточно низкое общее содержание сомономера, предпочтительно содержание этилена. Таким образом, предпочтительно содержание сомономера в гетерофазном сополимере пропилена (ГЕСП) составляет от 4,0 до 17,0% мол., предпочтительно от 5,0 до 14,0% мол., более предпочтительно от 6,0 до 10,0% мол.

Гетерофазные сополимеры пропилена (ГЕСП) обычно характеризуются растворимой в холодном ксилоле (РХК) фракцией и нерастворимой в холодном ксилоле (НХК) фракцией. В контексте настоящего изобретения растворимая в холодном ксилоле (РХК) фракция в гетерофазных сополимерах пропилена (ГЕСП) по существу идентична эластомеру, содержащемуся в указанных гетерофазных сополимерах пропилена (ГЕСП).

Соответственно, при упоминании характеристической вязкости и содержания этилена в эластомере гетерофазных сополимеров пропилена (ГЕСП) имеются в виду характеристическая вязкость и содержание этилена в растворимой в холодном ксилоле (РХК) фракции указанных гетерофазных сополимеров пропилена (ГЕСП).

Соответственно, содержание матрицы (М), т.е. нерастворимой в холодном ксилоле (НХК) фракции в пропиленовом полимере (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), предпочтительно составляет от 75,0 до 93,0% масс., более предпочтительно от 77,0 до 91,0% масс., например, от 78,0 до 89,0% масс.

С другой стороны, содержание эластомера (Э), т.е. растворимой в холодном ксилоле (РХК) фракции, в пропиленовом полимере (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), предпочтительно составляет от 7,0 до 25,0% масс., более предпочтительно от 9,0 до 23,0% масс., например, от 11,0 до 22,0% масс.

Первым компонентом пропиленового полимера (ПП), представляющего собой гетерофазный сополимер пропилена (ГЕСП), является матрица (М).

Полипропилены, подходящие для получения матрицы (М), могут включать любой тип изотактического или преимущественно изотактического полипропиленового гомополимера или неупорядоченного сополимера, известного в данной области техники. Таким образом, полипропилен может представлять собой пропиленовый гомополимер или изотактический неупорядоченный сополимер пропилена с этиленом и/или C4-C8 альфа-олефинами, такими как, например, 1-бутен, 1-гексен или 1-октен, в котором общее содержание сомономера составляет от 0,05 до 10% масс.

Дополнительно и предпочтительно полипропиленовая матрица (М) имеет умеренный показатель текучести расплава. Соответственно, согласно настоящему изобретению предпочтительно полипропиленовая матрица (М), т.е. нерастворимая в холодном ксилоле (НХК) фракция пропиленового полимера (ПП), имеет показатель текучести расплава ПТР2 (230°С, 2,16 кг), определяемый в соответствии с ISO1133, который составляет от 15,0 до 120 г/10 мин, более предпочтительно от 20,0 до 100 г/10 мин, еще более предпочтительно от 30,0 до 80,0 г/10 мин, например, от 35,0 до 50,0 г/10 мин.

Кроме того, с точки зрения молекулярной массы, полипропиленовая матрица (М) может быть мультимодальной или бимодальной.

Используемые в настоящем описании термины «мультимодальный» или «бимодальный» относятся к модальности полимера, т.е.

• к форме кривой распределения молекулярной массы, которая представляет собой график функции зависимости содержания фракции с определенной молекулярной массой от молекулярной массы, и/или

• к форме кривой распределения содержания сомономера, которая представляет собой график зависимости содержания сомономера от молекулярной массы полимерных фракций.

Однако предпочтительно полипропиленовая матрица (М) не является ни мультимодальной, ни бимодальной.

Вторым компонентом пропиленового полимера (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), является эластомер (Э).

Эластомер (Э) включает, предпочтительно состоит из звеньев, получаемых из (i) пропилена и (ii) этилена и/или по меньшей мере другого С4-С8 α-олефина, более предпочтительно из звеньев, получаемых из (i) пропилена и (ii) этилена и по меньшей мере другого α-олефина, выбранного из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. Эластомерный сополимер (Э) может дополнительно содержать звенья, получаемые из сопряженного диена, например, бутадиена, или несопряженного диена, однако, эластомерный сополимер предпочтительно состоит только из звеньев, получаемых из (i) пропилена и (ii) этилена и/или С4-С8 α-олефинов. Если используют несопряженные диены, то подходящие несопряженные диены включают прямоцепочечные и разветвленные ациклические диены, такие как 1,4-гексадиен, 1,5-гексадиен, 1,6-октадиен, 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен, и смешанные изомеры дигидромирцена и дигидрооцимена, и алициклические диены, включающие один цикл, такие как 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен, 4-винилциклогексен, 1-аллил-4-изопропилиденциклогексан, 3-аллилциклопентен, 4-циклогексен и 1-изопропенил-4-(4-бутенил)циклогексан. Подходящие алициклические диены, включающие множество циклов, как конденсированных, так и соединенных мостиковыми связями, включают тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло(2,2,1)гепта-2,5-диен, 2-метилбициклогептадиен, и алкенил-, алкилиден-, циклоалкенил- и циклоалкилиден-норборнены, такие как 5-метилен-2-норборнен, 5-изопропилиденнорборнен, 5-(4-циклопентенил)-2-норборнен и 5-циклогексилиден-2-норборнен. Предпочтительными несопряженными диенами являются 5-этилиден-2-норборнен, 1,4-гексадиен и дициклопентадиен.

Соответственно, эластомер (Э) включает по меньшей мере звенья, получаемые из пропилена и этилена, и, как указано в предыдущем абзаце, может включать другие звенья, получаемые из другого α-олефина. Однако, особенно предпочтительно, если эластомер (Э) включает звенья, получаемые только из пропилена и этилена и возможно сопряженного диена, например, бутадиена, или несопряженного диена, как указано в предыдущем абзаце, например, 1,4-гексадиена. Таким образом, особенно предпочтительными эластомерами (Э) являются полимер, полученный из этилена, пропилена и несопряженного диенового мономера (ЭПДМ), и/или этиленпропиленовый каучук (ЭПК), где последний является наиболее предпочтительным.

Как и матрица (М), эластомер (Э) может быть одномодальным или мультимодальным, например, бимодальным. Понимание терминов «одномодальный» и «мультимодальный», например, «бимодальный», может быть выведено из определения, приведенного выше.

Согласно настоящему изобретению, содержание в эластомере (Э) получаемых из пропилена звеньев равно содержанию пропилена, обнаруживаемому в растворимой в холодном ксилоле (РХК) фракции. Соответственно, содержание пропилена, обнаруживаемое в растворимой в холодном ксилоле (РХК) фракции, составляет от 20,0 до 80,0% мол., более предпочтительно от 35,0 до 70,0% мол. Сомономеры, присутствующие в растворимой в холодном ксилоле (РХК) фракции, представляют собой сомономеры, указанные выше при описании эластомера (Э). Таким образом, в одном из конкретных воплощений эластомер (Э), т.е. растворимая в холодном ксилоле (РХК) фракция включает от 25,0 до 65,0% мол., более предпочтительно от 30,0 до 60,0% мол., предпочтительнее от 35,0 до 50,0% мол., например, от 40,0 до 45,0% мол. звеньев, получаемых из по меньшей мере одного из сомономеров, указанных выше при описании эластомера (Э). Предпочтительно эластомер (Э) представляет собой полимер, полученный из этилена, пропилена и несопряженного диенового мономера (ЭПДМ), или этиленпропиленовый каучук (ЭПК), причем последний является наиболее предпочтительным, и при этом эластомер имеет содержание пропилена и/или этилена, определенное в настоящем абзаце. В одном из предпочтительных воплощений сомономером в эластомере (Э) является только этилен.

Другим предпочтительным требованием настоящего изобретения является достаточно низкая характеристическая вязкость (ХВ) растворимой в холодном ксилоле (РХК) фракции пропиленового полимера (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП). Соответственно, следует понимать, что характеристическая вязкость растворимой в холодном ксилоле (РХК) фракции пропиленового полимера (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), составляет менее 3,5 дл/г, более предпочтительно не превышает 3,4 дл/г.Еще более предпочтительно характеристическая вязкость растворимой в холодном ксилоле (РХК) фракции пропиленового полимера (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), составляет от 1,8 до менее 3,5 дл/г, более предпочтительно от 1,9 до 3,4 дл/г, например, 2,0 до 3,4 дл/г.Характеристическую вязкость определяют в соответствии с ISO 1628 в декалине при 135°С.

Предпочтительно содержание пропилена в пропиленовом полимере (ПП) составляет от 85,0 до 96,0% масс., более предпочтительно от 88,0 до 94,0% масс., от общей массы пропиленового полимера (ПП), более предпочтительно от суммарного количества матрицы (М) и эластомерного сополимера (Э), если пропиленовый полимер (ПП) представляет собой гетерофазный сополимер пропилена (ГЕСП), описанный выше.

Пропиленовый полимер (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), может быть получен смешиванием матрицы (М) и эластомера (Э). Однако, предпочтительно гетерофазный сополимер пропилена (ГЕСП) получают способом, включающим последовательность стадий, используя реакторы, соединенные последовательно и работающие в разных реакционных условиях. Поэтому каждая фракция, получаемая в конкретном реакторе, может иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономера.

Пропиленовый полимер (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП) согласно настоящему изобретению, предпочтительно получают способом последовательной полимеризации, т.е. многостадийным способом, известным в данной области техники, в котором (полу)кристаллический пропиленовый полимер (М) получают по меньшей мере в одном суспензионном реакторе, предпочтительно в суспензионном реакторе и возможно в последующем газофазном реакторе, и затем эластомер (Э) получают по меньшей мере в одном реакторе, т.е. в одном или двух газофазных реакторах.

Соответственно, пропиленовый полимер (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), предпочтительно получают способом последовательной полимеризации, который включает следующие стадии:

(а) полимеризация пропилена и необязательно по меньшей мере одного из следующих: этилена и/или С4-С8 α-олефина в первом реакторе (Р1), что приводит к получению первой полипропиленовой фракции матрицы (М), где предпочтительно указанная первая полипропиленовая фракция представляет собой пропиленовый гомополимер,

(b) возможное перемещение первой полипропиленовой фракции во второй реактор (Р2),

(c) возможная полимеризация пропилена и возможно по меньшей мере одного из этилена и/или С4-С8 α-олефина во втором реакторе (Р2) в присутствии указанной первой полипропиленовой фракции, что приводит к получению второй полипропиленовой фракции, где предпочтительно указанная вторая полипропиленовая фракция представляет собой второй пропиленовый гомополимер, и указанная первая полипропиленовая фракция и возможно указанная вторая полипропиленовая фракция образуют матрицу (М), а именно, матрицу гетерофазного сополимера пропилена (ГЕСП),

(d) перемещение матрицы (М), полученной на стадии (с) в третий реактор (Р3),

(e) полимеризация пропилена, полученного на стадии (а) или (с), и этилена в третьем реакторе (Р3) в присутствии матрицы (М), что приводит к получению эластомера (Э), диспергированного в матрице (М), где матрица (М) и эластомер (Э) образуют пропиленовый полимер (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП).

Предпочтительно пропиленовый полимер (ПП), который представляет собой гетерофазный сополимер пропилена (ГЕСП), получают в присутствии:

(a) катализатора Циглера-Натта, включающего соединения (ПМ) переходного металла групп 4-6 Периодической таблицы элементов согласно IUPAC, соединение металла (СМ) группы 2 Периодической таблицы элементов и внутренний донор (ВД),

(b) возможно сокатализатор (Со) и

(c) возможно внешний донор (ВнД).

Катализатор Циглера-Натта может представлять собой любой стереоспецифичный катализатор Циглера-Натта, подходящий для полимеризации пропилена, который предпочтительно может катализировать полимеризацию и сополимеризацию пропилена и возможных сомономеров под давлением, составляющим от 500 до 10000 кПа, в частности, от 2500 до 8000 кПа, и при температуре от 40 до 110°С, в частности, от 60 до 110°С.

Предпочтительно катализатор Циглера-Натта включает катализатор Циглера-Натта, обеспечивающий высокий выход и включающий внутренний донор, который можно использовать при высоких температурах полимеризации, составляющих 80°С или более. В качестве внутреннего донора (ВД) такие катализаторы Циглера-Натта, обеспечивающие высокий выход, могут включать сукцинат, простой диэфир, цитраконат, фталат и т.д. или их смеси. Предпочтительно внутренний донор не содержит фталатов.

Согласно одному из предпочтительных воплощений настоящего изобретения, пропиленовый полимер (ПП) состоит из гетерофазного сополимера пропилена (ГЕСП).

В другом воплощении пропиленовый полимер (ПП) включает гетерофазный сополимер пропилена (ГЕСП) и один или более дополнительных гомо- или сополимеров пропилена, таких как дополнительные гетерофазные сополимеры пропилена. В том случае, если пропиленовый полимер (ПП) включает дополнительные сополимеры пропилена, такие как дополнительные гетерофазные сополимеры пропилена, гетерофазный сополимер пропилена (ГЕСП) и дополнительные гетерофазные сополимеры пропилена предпочтительно содержат один и тот же сомономер, предпочтительно этилен.

Композиция замедлителя горения (ЗГ)

Полипропиленовая композиция (К) согласно настоящему изобретению включает азотсодержащий замедлитель горения (ЗГ).

Согласно одному из предпочтительных воплощений настоящего изобретения, азотсодержащий замедлитель горения (ЗГ) не содержит галогенов. Другими словами, предпочтительно, азотсодержащий замедлитель горения (ЗГ) не содержит органических или неорганических соединений, содержащих атомы галогенов. Используемый в настоящем описании термин «галоген» относится к элементам группы 17 Периодической таблицы элементов.

Предпочтительно азотсодержащий замедлитель горения (ЗГ) включает по меньшей мере один азотсодержащий фосфат, предпочтительно по меньшей мере один органический азотсодержащий фосфат. Предпочтительно, указанный органический азотсодержащий фосфат представляет собой фосфат гетероциклического С3-С6-, более предпочтительно С3-С4-алкильного или арильного соединения, включающего по меньшей мере один атом N.

Согласно одному из предпочтительных воплощений настоящего изобретения, азотсодержащий замедлитель горения (ЗГ) включает первый азотсодержащий фосфат (ЗГ1) и второй азотсодержащий фосфат (ЗГ2), отличающийся от первого азотсодержащего фосфата (ЗГ1).

Предпочтительно первый азотсодержащий фосфат (ЗГ1) и второй азотсодержащий фосфат (ЗГ2) представляют собой органические азотсодержащие фосфаты. Особенно предпочтительно первый азотсодержащий фосфат (ЗГ1) и второй азотсодержащий фосфат (ЗГ2) представляют собой фосфаты гетероциклических С3-С6-, более предпочтительно С3-С4-алкильных или арильных соединений, включающих по меньшей мере один атом N.

Предпочтительно первый азотсодержащий фосфат (ЗГ1) представляет собой органический азотсодержащий полифосфат. Более предпочтительно, первый азотсодержащий фосфат (ЗГ1) представляет собой полифосфат гетероциклического С3-С6-, более предпочтительно С3-С4-арильного соединения, включающего по меньшей мере один атом N. Особенно предпочтительно, если первый азотсодержащий фосфат (ЗГ1) представляет собой полифосфат меламина.

Предпочтительно второй азотсодержащий фосфат (ЗГ2) представляет собой органический азотсодержащий дифосфат. Более предпочтительно второй азотсодержащий фосфат (ЗГ2) представляет собой дифосфат гетероциклического С3-С6-, более предпочтительно С3-С4-алкильного соединения, включающего по меньшей мере один атом N, например, два атома N. Особенно предпочтительно, если второй азотсодержащий фосфат (ЗГ2) представляет собой пирофосфат пиперазина.

Согласно одному из предпочтительных воплощений настоящего изобретения, массовое отношение между первым азотсодержащим фосфатом (ЗГ1) и вторым азотсодержащим фосфатом (ЗГ2) составляет от 60:40 до 40:60.

Подходящие азотсодержащие замедлители горения (ЗГ) предпочтительно выпускаются в промышленности. Очень подходящим примером выпускаемого в промышленности азотсодержащего замедлителя горения (ЗГ) является замедлитель горения, реализуемый под торговым наименованием Phlamoon-1090A, изготавливаемый и реализуемый SULI.

Как указано выше, полипропиленовая композиция (К) согласно настоящему изобретению включает от 10,0 до 40,0% масс., более предпочтительно от 12,0 до 35,0% масс., предпочтительнее от 15,0 до 30,0% масс., например, от 18,0 до 27,0% масс. азотсодержащего замедлителя горения (ЗГ) от общей массы полипропиленовой композиции (К).

В настоящем документе под количеством азотсодержащего замедлителя горения (ЗГ) понимают содержание азотсодержащего замедлителя горения (ЗГ) в том виде, в котором его поставляет производитель, в общей массе полипропиленовой композиции (К). Соответственно, азотсодержащий замедлитель горения (ЗГ) может содержать небольшое количество дополнительных компонентов, таких как добавки, синергисты замедлителей горения и/или среды-носители. Таким образом, следует понимать, что содержание таких дополнительных компонентов вычисляют по отношению к количеству азотсодержащего замедлителя горения (ЗГ).

Противокапельная добавка (Д)

Согласно изобретению, полипропиленовая композиция (К) также включает противокапельную добавку (Д).

Используемый в настоящем описании термин «противокапельная добавка» относится к добавке, которая предотвращает или снижает эффект образования капель из полимерного материала в условиях испытания UL94. В испытании UL94 определяют, происходит ли отделение капель от образца, и, если капли отделяются, определяют, воспламеняются ли эти капли. Оценка полимерного продукта в испытании UL94 на вертикальное горение зависит от продолжительности горения и отделения капель. Продолжительность горения после удаления источника воспламенения определяет, какой разряд имеет полимер: V0, V1, V2 или отсутствие разряда (не проходит испытание). Отделение капель определяет отличие разряда V2 от разряда V1. Если горящий материал образует капли, которые поджигают хлопок, помещенный под испытуемым образцом, то полимерному продукту присваивают разряд V2. Очевидно, что явление отделения капель очень важно в испытании UL94 вертикального горения (см.: Y. Wang et al., Journal of Fire Sciences 2012, 30(6), 477-501).

Согласно одному из предпочтительных воплощений настоящего изобретения, противокапельная добавка (Д) не содержит галогенов. Другими словами, противокапельная добавка (Д) предпочтительно не содержит каких-либо органических или неорганических соединений, содержащих атомы галогенов. Используемый в настоящем описании термин «галоген» относится к элементам группы 17 Периодической таблицы элементов.

Предпочтительно пламезамедляющая полипропиленовая композиция (К) включает от 0,1 до 2,9% масс., более предпочтительно от 0,3 до 2,0% масс., еще более предпочтительно от 0,5 до 1,8% масс., например, от 0,8 до 1,5% масс. противокапельной добавки (Д) от общей массы полипропиленовой композиции (К).

Противокапельная добавка (Д) согласно настоящему изобретению представляет собой биополимер, включающий фенольные гидроксильные группы. Используемый в настоящем описании термин «биополимер» относится к полимеру, вырабатываемому клетками живого организма.

Особенно предпочтительно указанный биополимер сшит поперечными связями.

В частности, противокапельная добавка (Д) предпочтительно представляет собой лигнин.

Добавки (ДОБ)

Кроме сополимера пропилена (ПП), азотсодержащего замедлителя горения (ЗГ) и противокапельной добавки (Д), пламезамедляющая полипропиленовая композиция (К) согласно изобретению может включать добавки (ДОБ). Типичными добавками являются поглотители кислот, антиоксиданты, красители, светостабилизаторы, понижающие трение добавки, придающие устойчивость к царапинам агенты, диспергирующие агенты, технологические добавки, смазочные вещества, пигменты и т.п.

Содержание добавок в пламезамедляющей полипропиленовой композиции (К) согласно изобретению обычно не превышает 5,0% масс., предпочтительно составляет от 0,01 до 5,0% масс., более предпочтительно от 0,1 до 3,5% масс., еще более предпочтительно от 0,2 до 2,0% масс., например, от 0,3 до 1,0% масс.

Такие добавки выпускаются в промышленности и описаны, например, в «Plastic Additives Handbook)), 6th edition, 2009 г., Hans Zweifel (c. 1141-1190).

Кроме того, термин "добавки (ДОБ)" согласно настоящему изобретению также включает материалы носителей, в частности, материалы полимерных носителей.

Материал полимерного носителя

Предпочтительно пламезамедляющая полипропиленовая композиция (К) согласно изобретению не содержит (а) дополнительного полимера (полимеров), отличающегося от пропиленового полимера (ПП), в количестве, превышающем 5,0% масс., предпочтительно в количестве, превышающем 3,0% масс., более предпочтительно в количестве, превышающем 2,0% масс. от массы пламезамедляющей полипропиленовой композиции (К). Количество любого полимера, который представляет собой материал носителя для добавок (ДОБ), не суммируется с количеством полимерных соединений, указанных в настоящем документе, а суммируется с количеством соответствующей добавки.

Материал полимерного носителя добавок (ДОБ) представляет собой полимер, обеспечивающий равномерное распределение добавок в пламезамедляющей полипропиленовой композиции (К) согласно изобретению. Материал полимерного носителя не ограничен конкретным полимером. Материал полимерного носителя может представлять собой этиленовый гомополимер, этиленовый сополимер, полученный из этилена и α-олефинового сомономера, такого как С3-C8 α-олефиновый сомономер, пропиленовый гомополимер и/или пропиленовый сополимер, полученный из пропилена и α-олефинового сомономера, такого как этилен и/или C4-C8 α-олефиновый сомономер. Предпочтительно материал полимерного носителя не содержит мономерных звеньев, получаемых из стирола или его производных.

Применение

Настоящее изобретение также относится к применению биополимера, включающего фенольные гидроксильные группы, предпочтительно лигнина, в качестве противокапельной добавки (Д) для композиции, включающей пропиленовый полимер (ПП) и азотсодержащий замедлитель горения (ЗГ).

Свойства пропиленового полимера (ПП) и азотсодержащего замедлителя горения (ЗГ) определены выше.

Изделие

Настоящее изобретение также относится к изделию, включающему пламезамедляющую полипропиленовую композицию (К), описанную выше. В частности, настоящее изобретение относится к изделию, включающему по меньшей мере 60% масс., более предпочтительно по меньшей мере 80% масс., еще более предпочтительно по меньшей мере 90% масс., например, по меньшей мере 95% масс. или по меньшей мере 99% масс. пламезамедляющей полипропиленовой композиции (К), описанной выше. Одно из особенно предпочтительных воплощений настоящего изобретения относится к изделию, состоящему из пламезамедляющей полипропиленовой композиции (К), описанной выше.

Предпочтительно изделие представляет собой автомобильное изделие, относящееся к электронным компонентам, таким как изоляция электрического кабеля, корпусы электрических устройств, контейнеры и детали электронных компонентов питания деталей автомобиля и детали бытовых электрических приборов и подобные элементы.

Ниже настоящее изобретение описано более подробно с помощью примеров.

Примеры А. Методы измерений Если не указано иное, нижеследующие определения терминов и методов анализа относятся к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам.

ПТР2 (230°С) определяют согласно ISO 1133 (230°С, нагрузка 2,16 кг).

Количественное определение микроструктуры способом ЯМР спектроскопии Для количественного определения содержания сомономера и распределения последовательностей сомономера в полимерах применяли количественную ядерную магниторезонансную (ЯМР) спектроскопию. Количественные 13С{1Н} ЯМР спектры регистрировали в растворе на ЯМР спектрометре Bruker Advance III 400, работающем на частоте 400,15 и 100,62 МГц при регистрации спектров 1H и 13С, соответственно. Все спектры регистрировали, применяя оптимизированную для 13С измерительную головку размером 10 мм для расширенного диапазона температур при 125°С и используя газообразный азот во всех пневматических устройствах. Приблизительно 200 мг материала растворяли вместе с ацетилацетонатом хрома (III) (Cr(асас)3) в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2), получая раствор релаксационного агента в растворителе концентрацией 65 мМ (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для получения гомогенного раствора, после приготовления первоначального образца в термоблоке, пробирку для ЯМР дополнительно нагревали в роторной печи в течение по меньшей мере 1 часа. После введения в магнит пробирку вращали с частотой 10 Гц. Такие условия были выбраны, главным образом, для обеспечения высокого разрешения и количественно точного определения содержания этилена. Применяли стандартное одноимпульсное возбуждение без ядерного эффекта Оверхаузера при оптимизированном угле наклона, времени ожидания восстановления, составляющем 1 секунду, и двухуровневой схемой развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Для одного спектра набирали всего 6144 (6k) переходов.

Количественные спектры ЯМР 13С{1Н} обрабатывали, интегрировали, и требуемые количественные свойства определяли из интегралов с помощью собственных компьютерных программ. Все химические сдвиги опосредованно соотносили с центральной метиленовой группой этиленового блока (ЕЕЕ) при 30,00 м.д. (миллионных долей), используя химический сдвиг растворителя. Этот подход позволял производить сравнимые соотнесения даже при отсутствии указанной структурной единицы. Наблюдали характеристические сигналы, соответствующие встраиванию этилена (Cheng, Н.N., Macromolecules 17 (1984), 1950).

Для полипропиленовых гомополимеров все химические сдвиги соотносили с внутренним стандартом, метилом изотактической пентады (mmmm) при 21,85 м.д.

Наблюдали характеристические сигналы, соответствующие региодефектам (Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253; Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157; Cheng, H.N., Macromolecules 17 (1984), 1950) или сомономеру.

Распределение тактичности (регулярности структуры) количественно оценивали интегрированием метальной области в диапазоне от 23,6 до 19,7 м.д., корректируя по участкам, не связанным с интересующими стереопоследовательностями (Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443; Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromoleucles 30 (1997) 6251).

В частности, влияние региодефектов и сомономера на количественные определения распределения тактичности корректировали, вычитая интегралы репрезентативных региодефектов и сомономеров из соответствующих областей интегрирования стереопоследовательностей.

Изотактичность определяли на уровне пентад и выражали в виде процентного содержания последовательностей изотактической пентады (mmmm) во всех последовательностях пентад:

[mmmm] %=100*(mmmm/сумма всех пентад)

На присутствие 2,1 эритрорегиодефектов указывает присутствие двух метальных участков при 17,7 и 17,2 м.д., что также подтверждается наличием других характеристических участков.

Характеристические сигналы, соответствующие региодефектам других типов, обнаружены не были (Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253).

Оценку количества 2,1 эритрорегиодефектов производили, усредняя интегралы по двум характеристическим метальным участкам при 17,7 и 17,2 м.д.:

Р21е=(Ie6+Ie8)/2

Количество 1,2 первичного встроенного пропена оценивали в метальной области, принимая поправку для включенных в эту область участков, не связанных с первичным встраиванием, и для участков первичного встраивания, исключаемых из этой области:

P12=ICH3+P12e

Общее количество пропена вычисляли как сумму первичного встроенного пропена и всех других присутствующих региодефектов:

Робщ=P12+Р21е

Молярный процент 2,1 эритрорегиодефектов вычисляли в отношении ко всему количеству пропена:

[21е]% мол.=100*(Р21е/Робщ)

В сополимерах наблюдали характеристические сигналы, соответствующие встраиванию этилена (Cheng, Н.N., Macromolecules 17 (1984), 1950).

При наличии региодефектов (Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253; Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157; Cheng, H.N., Macromolecules 17 (1984), 1950) необходимо скорректировать их влияние на величину содержания сомономера.

Количество фракции сомономера оценивали способом, описанным Wang с соавт.(Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157), интегрированием множества сигналов по всей спектральной области спектров 13С{1Н}. Этот способ был выбран благодаря его надежности и, при необходимости, возможности учета присутствия региодефектов. Для улучшения применимости во всем диапазоне встречающихся содержаний сомономера, в области интегрирования вносили некоторые уточнения.

Для систем, в которых наблюдали лишь изолированный этилен в последовательностях РРЕРР, способ Wang с соавт. был модифицирован для уменьшения влияния ненулевых интегралов на участках, которые, как точно установлено, отсутствуют. Такой подход позволяет снизить завышение оценки содержания этилена в таких системах и состоит в снижении количества участков, используемых для определения абсолютного содержания этилена:

Е=0,5(Sββ+Sβγ+Sβδ+0,5(Sαβ+Sαγ))

Исходя из этого набора участков, соответствующее интегральное уравнение приобретает следующий вид:

Е=0,5(IH+IG+0,5(IC+Id))

при применении тех же условий, что и статье Wang с соавт. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, по которым вычисляли абсолютное содержание пропилена, не были модифицированы.

Мольную процентную долю встроенного сомономера вычисляли из мольной доли:

Е[mol%]=100*fE

Массовую процентную долю встроенного сомономера вычисляли из мольной доли:

Е[%масс]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательностей сомономера на уровне триад определяли аналитическим способом, описанным Kakugo с соавт. (Kakugo, М., Naito, Y., Mizunuma, K., Miyatake, Т. Macromolecules 15 (1982) 1150). Этот способ был выбран благодаря его надежности, и области интегрирования были несколько изменены для расширения применимости для более широкого спектра содержаний сомономера.

Характеристическую вязкость (ХВ) пропиленовых гомополимеров и сополимеров определяли в соответствии с DIN ISO 1628/1, октябрь 1999 (в декалине при 135°С).

Содержание растворимой в холодном ксилоле фракции (РХК) определяли при 25°С в соответствии с ISO 16152; первое издание; 2005-07-01.

Ударную вязкость образца с надрезом по Шарпи определяли в соответствии с ISO 179-1/1еА при 23°С и -30°С на образцах для испытаний, полученных литьем под давлением (80×10×4 мм) согласно EN ISO 1873-2.

Механические свойства при растяжении определяли на образцах в виде гантели толщиной 4 мм, полученных литьем под давлением в соответствии с EN ISO 1873-2. Модуль упругости определяли в соответствии с ISO 527-1А при скорости деформации 1 мм/мин и температурах 23°С, 80°С и 120°С; напряжение при растяжении при пределе текучести определяли при скорости деформации 50 мм/мин. и температурах 23°С, 80°С и 120°С.

Испытание UL94 при вертикальном горении выполняли в соответствии с UL 94:2016. Образцы были получены литьем под давлением в виде деталей длиной 125±5 мм, шириной 13,0±0,5 мм и толщиной 0,025-13 мм. Согласно условиям части 1, образцы должны выдерживаться при постоянной комнатной температуре, составляющей 23±2°С и влажности 50±10% в течение 48 часов. Согласно условиям части 2, образцы должны выдерживаться в печи с циркуляцией воздуха в течение 168 часов при температуре 70±1°С, после чего перед проведением испытаний образцы охлаждают в эксикаторе в течение по меньшей мере 4 часов при комнатной температуре. Испытание должно быть проведено в течение 30 минут после извлечения образцов из установки кондиционирования. Образец подвешивают вертикально в камере для испытаний и поджигают первый раз в течение 10 секунд, и затем второй раз в течение еще 10 секунд. Записывают продолжительность горения после каждого поджигания и также отмечают наличие или отсутствие последующего тления, отделения при горении капель, которые воспламеняют хлопок, лежащий на дне камеры, и подъема пламени или тления до удерживающего зажима. Согласно классификации, материалу присваивают разряд V-0, V-1, V-2 или не присваивают разряд (не проходит испытание), и классификация зависит от толщины испытываемого объекта.

Предельный кислородный индекс (ПКИ) (Stanton Redcroft, Rheometric Scientific) определяли в соответствии со стандартами ASTM D 2863-87 и ISO 4589. Перед испытанием пластинки, полученные, как описано выше, выдерживали в течение по меньшей мере 24 часов в камере искусственного климата с относительной влажностью 50±5% и температурой 23°С.Из одной пластинки вырезали десять образцов в виде стержней длиной 135 мм, шириной 6,5 мм и толщиной 3 мм. Один образец в виде стержня помещали вертикально в стеклянную трубку, содержащую контролируемую атмосферу, состоящую из кислорода и азота, которую пропускали по трубке в течение по меньшей мере 30 секунд, и затем верхнюю часть образца поджигали, поднося пламя извне. Если спустя три минуты на образце наблюдали пламя или если пламя выжигало образец на длину более 50 мм, то результат испытания считали отрицательным. Испытание проводили при различных концентрациях кислорода до тех пор, пока не достигалась минимальная концентрация кислорода, при которой образец проходил испытание, то есть пламя гасло в течение времени, составляющего менее трех минут, или до выгорания 50 мм образца.

Определение времени окислительной индукции (ВОИ) производили в соответствии со стандартами ISO 11357-6, ASTM D3895, IEC 60811-4-2/В. Образец (2-10 мг), полученный согласно стандартам, и пустой эталонный тигель нагревали с постоянной скоростью в устройстве для проведения ДСК в атмосфере инертного газа (азота). После достижения определенной температуры образец выдерживали в изотермических условиях в течение 5 минут, после чего атмосферу заменяли кислородом, который подавали с той же скоростью поступления. Образец выдерживали при постоянной температуре (в данном случае при 190°С) до проявления реакции окисления на термоаналитической кривой. Индукционным периодом является временной интервал между началом продувки кислородом и началом реакции окисления. Сигналом окончания индукционного периода является резкое увеличение количества выделяемого тепла или температуры.

Испытание на отделение капель С помощью этого способа определяют режим образования капель различными композициями при горении. Применяли металлическую сетку с размером ячеек 8 меш и диаметром 150 мм. Каждую испытываемую полимерную композицию формовали прессованием в виде пластины толщиной 3,0 мм и вырезали участок 65x65 мм. Перед испытанием образец выдерживали в течение по меньшей мере 16 часов при 23°С и 50% относительной влажности. Испытание проводили в вытяжном шкафу. Температура в вытяжном шкафу должна составлять (23±10)°С.Калибровку расходомера производили при смене газового баллона. Производили калибровку записывающего устройства, и поток через расходомер устанавливали на отметке Бутан (Butane): 650±30 мл/мин (23°С, 100 кПа). Пластину помещали в середину сетки. Функционирование горелки регулировали так, чтобы высота стабильного факела составляла приблизительно 130 мм и высота внутреннего синего пламени составляла приблизительно 50 мм. Горелку помещали под углом 45 градусов с наклоном к центру образца так, чтобы кончик внутреннего синего пламени упирался в центр поверхности испытываемого объекта. Горелку удерживали в этом положении в течение всего испытания. Продолжительность испытания сильно зависела от горючести материала. Как только образец прекращал гореть, горелку удаляли. Выполняли по меньшей мере три испытания для одного образца. Капли собирали в водяной бане, расположенной на дне установки. Воду высушивали, и капли взвешивали. Массу остатка после высушивания капель делили на исходную массу (m/m) и выражали в виде % масс. от исходной массы. Испытание представляет собой сравнительное исследование и может быть сопоставлен со сравнимыми материалами.

Конический калориметр Время воспламенения определяли в коническом калориметре Fire Testing Technology (FTT) в соответствии с ISO5660-1:2019. Испытываемыми объектами были полученные в соответствии с ISO 293 прессованием на прессе Коллина (Collin) пластинки размерами 100×100×3 мм3. Гранулы прессовали между двумя листами майларовой пленки, уложенными в специальную рамку требуемой формы и размеров. Образцы прессовали под давлением 20 бар (2⋅106 Па) в течение минуты при 170°С, и затем под давлением 200 бар (2⋅107 Па) в течение 5 минут при той же температуре. Прессование завершали под давлением 200 бар (2⋅107 Па) в течение 9 минут при скорости охлаждения 15°С/мин. Количество гранул, используемых для получения каждой из пластинок, вычисляли, исходя из плотности материала с избытком 10% масс. Перед испытанием пластинки выдерживали в камере искусственного климата при относительной влажности 50±5% и температуре 23°С в течение по меньшей мере 24 часов. До начала испытаний с помощью программного обеспечения ConeCalc 5 производили калибровку дымовой системы, газовых анализаторов, значения величины, обратной термическому сопротивлению тела, теплового потока и весов. Проверяли состояние осушителей и фильтра Болстона (Balston), и при необходимости, их заменяли. Образцы в виде пластинок взвешивали и определяли их точные размеры, после чего нижнюю и боковые стороны образцов оборачивали в алюминиевую фольгу толщиной 0,3 мм, и образцы помещали в держатель для образцов, заполненный защитным волокном и имеющий рамку на верхней части. Образец помещали горизонтально на загрузочную ячейку на расстоянии 60 мм от излучающего нагревателя конуса, который генерировал тепловой поток 35 кВт/м2 и объемную скорость потока 24 л/мин.

ПРИМЕРЫ

Пропиленовый полимер (ПП)

Получение катализатора

Катализатор для получения ПП был изготовлен следующим образом.

В реактор емкостью 20 л помещали 3,4 литра 2-этилгексанола и 810 мл простого бутилового моноэфира пропиленгликоля (в молярном отношении 4/1). Затем к хорошо перемешиваемой спиртовой смеси медленно добавляли 7,8 литра 20% раствора БЭМ (бутилэтилмагния) в толуоле, поставляемого Crompton GmbH. Во время добавления поддерживали температуру 10°С. После добавления температуру реакционной смеси повышали до 60°С, и перемешивание продолжали при этой температуре в течение 30 минут.Наконец, после охлаждения до комнатной температуры полученный алкоголят Mg переносили в резервуар для хранения. 21,2 г алкоголята Mg, полученного как указано выше, смешивали с 4,0 мл бис(2-этилгексил)цитраконата в течение 5 минут. По завершении смешивания полученный комплекс Mg немедленно использовали в приготовлении компонента катализатора. В реактор емкостью 300 мл, снабженный механической мешалкой, при 25°С помещали 19,5 мл тетрахлорида титана. Устанавливали скорость перемешивания 170 об./мин. Поддерживая температуру 25°С, в течение 30 минут добавляли 26,0 комплекса Mg, полученного как указано выше. Добавляли 3,0 мл Viscoplex 1-254 и 1,0 мл раствора 2 мг Necadd 447 в толуоле. Затем добавляли 24,0 мл гептана, получая эмульсию. Перемешивание продолжали в течение 30 минут при 25°С.Затем температуру реактора в течение 30 минут повышали до 90°С. Реакционную смесь перемешивали в течение дополнительных 30 минут при 90°С.После этого перемешивание прекращали, и реакционную смесь оставляли осаждаться в течение 15 минут при 90°С.

Твердый материал промывали 5 раз: Промывки производили при 80°С при перемешивании в течение 30 минут со скоростью 170 об./мин. После завершения перемешивания реакционную смесь оставляли осаждаться в течение 20-30 минут, после чего производили отсасывание.

Промывка 1: Промывку производили смесью 100 мл толуола и 1 мл донора.

Промывка 2: Промывку производили смесью 30 мл TiCl4 и 1 мл донора.

Промывка 3: Промывку производили 100 мл толуола.

Промывка 4: Промывку производили 60 мл гептана.

Промывка 5. Промывку производили 60 мл гептана при перемешивании в течение 10 минут.

Затем перемешивание прекращали, и реакционную смесь оставляли осаждаться в течение 10 минут, снижая температуру до 70°С, после чего производили отсасывание и затем продувку N2 в течение 20 минут, получая чувствительный к воздействию воздуха порошок.

Модификация катализатора винилциклогексаном В реактор из нержавеющей стали емкостью 125 мл добавляли 35 мл минерального масла (Paraffinum Liquidum PL68) и затем в инертной атмосфере при комнатной температуре добавляли 0,82 г триэтилалюминия (ТЭАЛ) и 0,33 г дициклопентилдиметоксисилана (донор D). Спустя 10 минут добавляли 5,0 г катализатора, полученного согласно примеру 1а (содержание Ti составляло 1,4% масс.), и спустя еще 20 минут добавляли 5,0 г винилциклогексана (ВЦГ). Температуру повышали до 60°С в течение 30 минут и выдерживали на этом уровне в течение 20 часов. Наконец, температуру понижали до 20°С, и анализировали концентрацию не прореагировавшего ВЦГ в смеси масло/катализатор, которая составила 120 массовых частей на миллион.

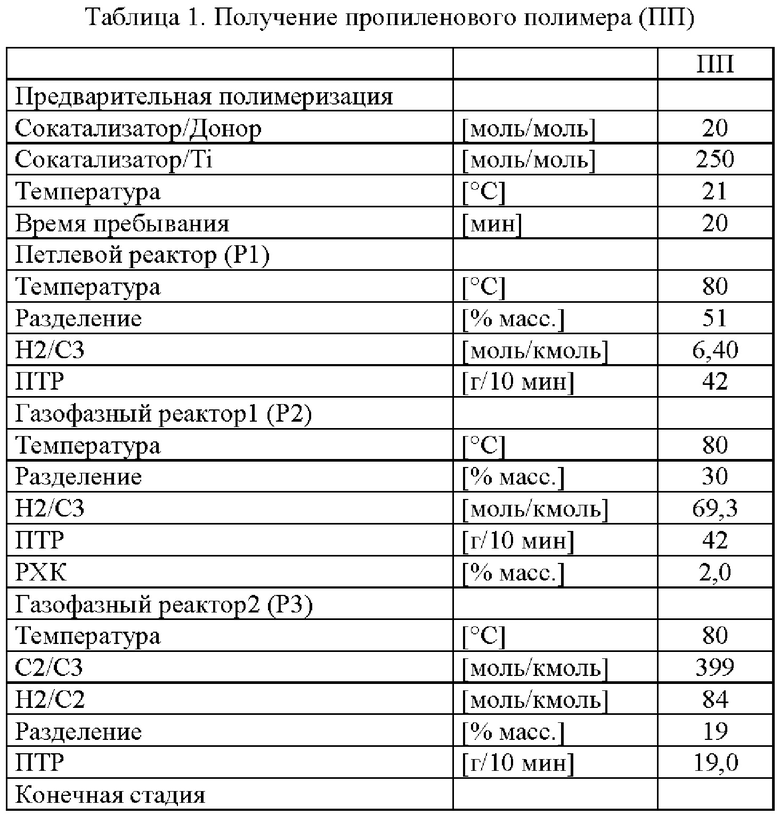

Способ получения пропиленового полимера (ПП), который представляет собой гетерофазный сополимер пропилена, обобщен в таблице 1.

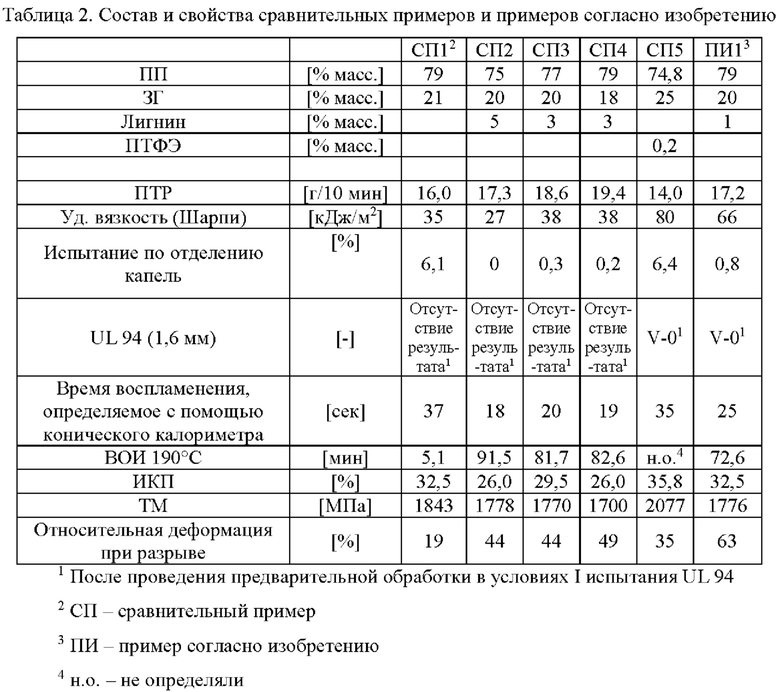

Получение полипропиленовой композиции (К) В двухшнековом экструдере со шнеками, вращающимися в одном направлении, пропиленовый полимер ПП смешивали в расплаве с композицией замедлителя горения (ЗГ) и противокапельной добавкой (Д), взятыми в количествах, указанных ниже в таблице 2.

ЗГ представляет собой выпускаемую в промышленности композицию замедлителя горения Phlamoon-1090A, поставляемую SULI, которая включает от 55 до 60% масс.полифосфата меламина и от 40 до 55% масс. пирофосфата пиперазина.

Лигнин представляет собой выпускаемый в промышленности лигнин Ligflow 401 (Suzano S.A., Brazil).

ПТФЭ представляет собой выпускаемый в промышленности ПТФЭ DYNEON TF 2025 Z PTFE (3М).

Как видно из данных, представленных в таблице 2, композиции, включающие лигнин, имеют улучшенную характеристику по отделению капель по сравнению с композициями, включающими ПТФЭ, но при этом их вязкоупругие свойства остаются на достаточно высоком уровне.

Кроме того, сохраняется высокий предельный кислородный индекс (ПКИ), то есть минимальная концентрация кислорода, требуемая для поддержания горения (т.е. чем выше ПКИ, тем лучше огнезащитные свойства) (индекс ПИ1 близок к индексу СП1, в то время как индексы СП2-СП4 имеют меньшие значения). Добавление лигнина значительно повышает время окислительной индукции (ВОИ) (СП2-СП4 и ПИ1 по сравнению с СП1); однако улучшение ВОИ должно уравновешиваться другими свойствами, такими как ПКИ и время воспламенения, определяемое с помощью конического калориметра, которые могут существенно снижаться при слишком высоком отношении лигнин/ЗГ (как в композициях СП2-СП4).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИПРОПИЛЕН С ВЫСОКОЙ ПРОЧНОСТЬЮ РАСПЛАВА | 2022 |

|

RU2841452C2 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2747968C1 |

| Применение полимерной композиции для производства изделий с улучшенной окрашиваемостью и улучшенным внешним видом поверхности | 2018 |

|

RU2739886C1 |

| Полипропиленовая композиция для кабельной изоляции | 2022 |

|

RU2837167C1 |

| СШИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2730523C1 |

| Полупрозрачные полиолефиновые смеси, обеспечивающие превосходный баланс ударной прочности - жесткости и текучесть | 2021 |

|

RU2805309C1 |

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИОЛЕФИНА | 2010 |

|

RU2497847C2 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

Настоящее изобретение относится к пламезамедляющей полипропиленовой композиции (К) для использования при изготовлении автомобильных изделий, относящихся к электронным компонентам, включающей: i) пропиленовый полимер (ПП), представляющий собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина, ii) по меньшей мере один азотсодержащий фосфатный замедлитель горения (ЗГ) и iii) противокапельную добавку (Д), которая представляет собой лигнин, где для пламезамедляющей полипропиленовой композиции (К) выполняется неравенство (Iа):  , где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К). Также описано применение лигнина в качестве противокапельной добавки (Д) для композиции, включающей пропиленовый полимер (ПП), представляющий собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина, и азотсодержащий фосфатный замедлитель горения (ЗГ), где противокапельная добавка (Д) присутствует в количестве от 0,1 до 1,8% масс. от общей массы полипропиленовой композиции, и отношение w(Д) к w(ЗГ) составляет менее 0,10, где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К). Описано изделие, включающее указанную выше пламезамедляющую полипропиленовую композицию. Технический результат – пламезамедляющая полипропиленовая композиция, отвечающая требованиям UL94 V0 и не содержащая фторполимеров. 3 н. и 9 з.п. ф-лы, 2 табл., 1 пр.

, где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К). Также описано применение лигнина в качестве противокапельной добавки (Д) для композиции, включающей пропиленовый полимер (ПП), представляющий собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина, и азотсодержащий фосфатный замедлитель горения (ЗГ), где противокапельная добавка (Д) присутствует в количестве от 0,1 до 1,8% масс. от общей массы полипропиленовой композиции, и отношение w(Д) к w(ЗГ) составляет менее 0,10, где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К). Описано изделие, включающее указанную выше пламезамедляющую полипропиленовую композицию. Технический результат – пламезамедляющая полипропиленовая композиция, отвечающая требованиям UL94 V0 и не содержащая фторполимеров. 3 н. и 9 з.п. ф-лы, 2 табл., 1 пр.

1. Пламезамедляющая полипропиленовая композиция (К) для использования при изготовлении автомобильных изделий, относящихся к электронным компонентам, включающая:

i) пропиленовый полимер (ПП), представляющий собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина,

ii) по меньшей мере один азотсодержащий фосфатный замедлитель горения (ЗГ) и

iii) противокапельную добавку (Д), которая представляет собой лигнин,

где для пламезамедляющей полипропиленовой композиции (К) выполняется неравенство (Iа):

где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К).

2. Пламезамедляющая полипропиленовая композиция (К) по п. 1, где

i) пламезамедляющая полипропиленовая композиция (К) не содержит фторполимеров, и

ii) азотсодержащий замедлитель горения (ЗГ) и противокапельная добавка (Д), которая представляет собой лигнин, не содержат галогенов.

3. Пламезамедляющая полипропиленовая композиция (К) по п. 1 или 2, где азотсодержащий замедлитель горения (ЗГ) включает первый азотсодержащий фосфат (ЗГ1) и второй азотсодержащий фосфат (ЗГ2).

4. Пламезамедляющая полипропиленовая композиция (К) по п. 3, где массовое отношение между первым азотсодержащим фосфатом (ЗГ1) и вторым азотсодержащим фосфатом (ЗГ2) составляет от 60:40 до 40:60.

5. Пламезамедляющая полипропиленовая композиция (К) по п. 3 или 4, где первый азотсодержащий фосфат (ЗГ1) представляет собой полифосфат меламина, а второй азотсодержащий фосфат (ЗГ2) представляет собой пирофосфат пиперазина.

6. Пламезамедляющая полипропиленовая композиция (К) по любому из предшествующих пунктов, включающая:

i) от 57,1 до 81,0% масс. пропиленового полимера (ПП), представляющего собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина,

ii) от 18,0 до 40,0% масс. по меньшей мере одного азотсодержащего фосфатного замедлителя горения (ЗГ) и

iii) от 0,1 до 1,5% масс. противокапельной добавки (Д), которая представляет собой лигнин,

от общей массы полипропиленовой композиции (К).

7. Пламезамедляющая полипропиленовая композиция (К) по п. 6, где в сумме общее количество пропиленового полимера (ПП), представляющего собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина, азотсодержащего фосфатного замедлителя горения (ЗГ) и противокапельной добавки (Д), представляющей собой лигнин, составляют по меньшей мере 90% масс. от массы пламезамедляющей полипропиленовой композиции (К), более предпочтительно до 100% масс.

8. Пламезамедляющая полипропиленовая композиция (К) по п. 1, где содержание растворимой в холодном ксилоле фракции (РХК) в гетерофазном сополимере пропилена (ГЕСП) составляет от 7,0 до 25,0% масс., предпочтительно от 11,0 до 22,0% масс., от общей массы гетерофазного сополимера пропилена (ГЕСП).

9. Пламезамедляющая полипропиленовая композиция (К) по п. 8, где растворимая в ксилоле фракция (РХК) гетерофазного сополимера пропилена (ГЕСП) имеет:

i) содержание сомономера от 25,0 до 65,0% мол., предпочтительно от 40,0 до 45,0% мол., и/или

ii) характеристическую вязкость (ХВ), определяемую в соответствии с ISO 1628/1 (при 135°С в декалине), которая составляет менее 3,5 дл/г, предпочтительно составляет от 2,4 до 3,4 дл/г.

10. Пламезамедляющая полипропиленовая композиция (К) по любому из предшествующих пунктов, имеющая определяемый в соответствии с ISO 1133 показатель текучести расплава ПТР2 (230°С, 2,16 кг), который составляет от 6,0 до 40,0 г/10 мин.

11. Применение лигнина в качестве противокапельной добавки (Д) для композиции, включающей пропиленовый полимер (ПП), представляющий собой гетерофазный сополимер пропилена (ГЕСП), включающий матрицу (М), которая является полимером пропилена, и эластомер (Э), который является сополимером, включающим звенья, полученные из пропилена и этилена и/или С4-С8 α-олефина, и азотсодержащий фосфатный замедлитель горения (ЗГ), где противокапельная добавка (Д) присутствует в количестве от 0,1 до 1,8% масс. от общей массы полипропиленовой композиции, и отношение w(Д) к w(ЗГ) составляет менее 0,10, где w(Д) представляет собой общее количество противокапельной добавки (Д) в % масс., вычисленное, исходя из общей массы полипропиленовой композиции (К), и w(ЗГ) представляет собой общее количество азотсодержащего замедлителя горения (ЗГ) в % масс., вычисленное, исходя из общего количества пламезамедляющей полипропиленовой композиции (К).

12. Изделие, включающее пламезамедляющую полипропиленовую композицию (К) по любому из пп. 1-10.

| CN 103834107 B, 20.04.2016 | |||

| CN 104031315 B, 04.05.2016 | |||

| A | |||

| De Chirico | |||

| Flame retardants for polypropylene based on lignin, Polymer Degradation and Stability, 79 (2003), pp.139-145 | |||

| ОГНЕСТОЙКИЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ БИОПОЛИМЕР | 2012 |

|

RU2627363C2 |

| Полимерная композиция | 1990 |

|

SU1812193A1 |

Авторы

Даты

2025-05-26—Публикация

2022-07-28—Подача