1

Изобретение относится -к оборудованию обувного производства, а именно к прессам для Приклеивания подошв.

Известен злектрогидравлический пресс для приклеивания подошв обуви, содержашИЙ колодки, подвижную пресс-подушку, раздвижные Подрантовые скобы, термостат и привод.

Цель изобретения - создание электрогидравлического пресса, обеспечивающего увеличение производительности труда.

Эта цель достигается тем, что пресс снабжен механизмом подвода скоб к колодке, состоящим из цилиндра, шток которого связан через копирное приспособление со скобой. Кроме того, пресс может -иметь двухпозиционный ротор, несущий телескопические стойки с установленными на них колодками с подпружиненными пятками.

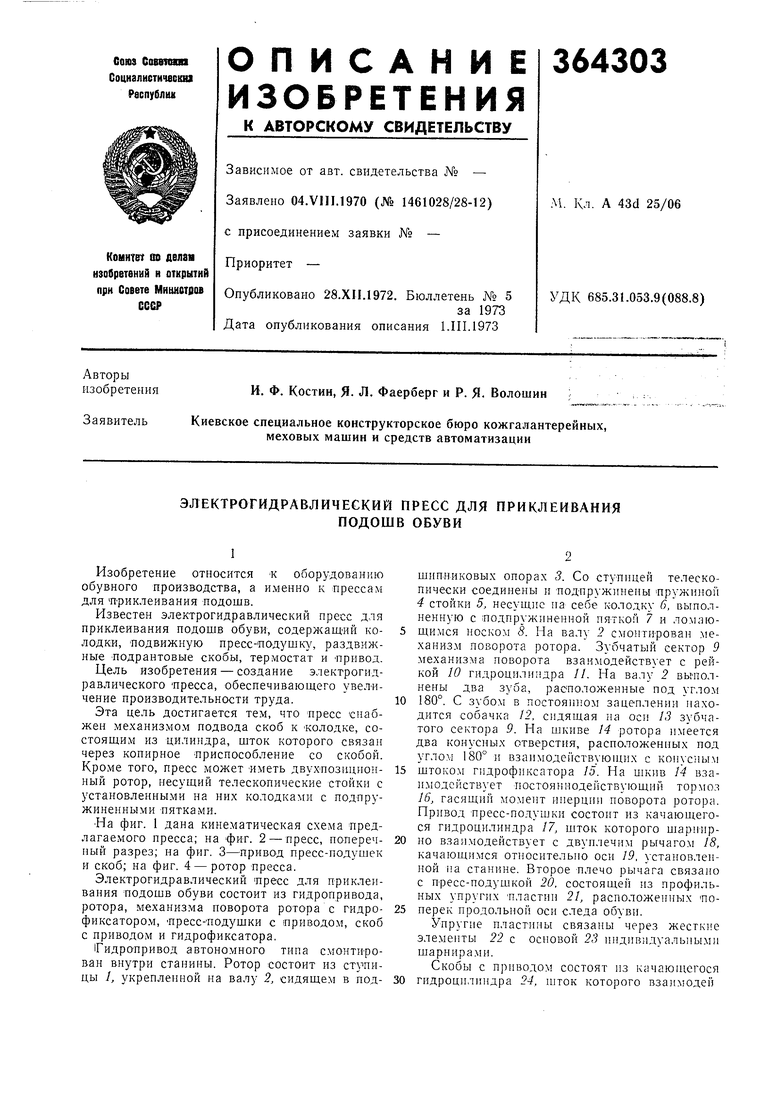

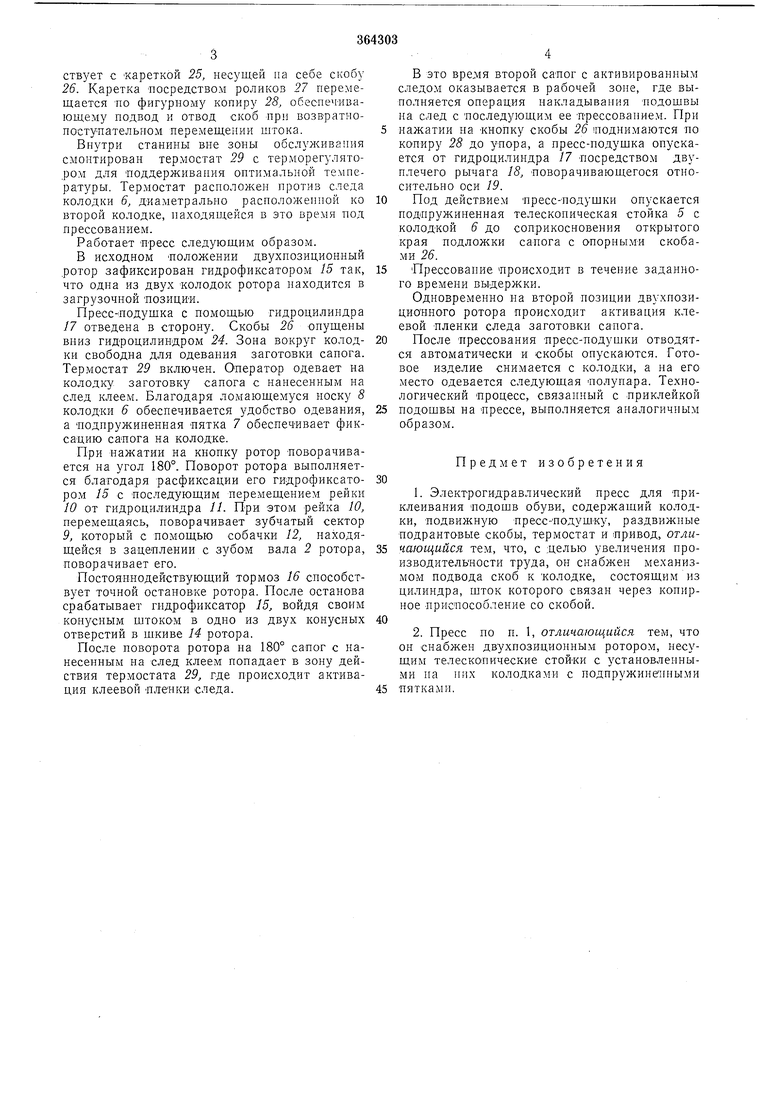

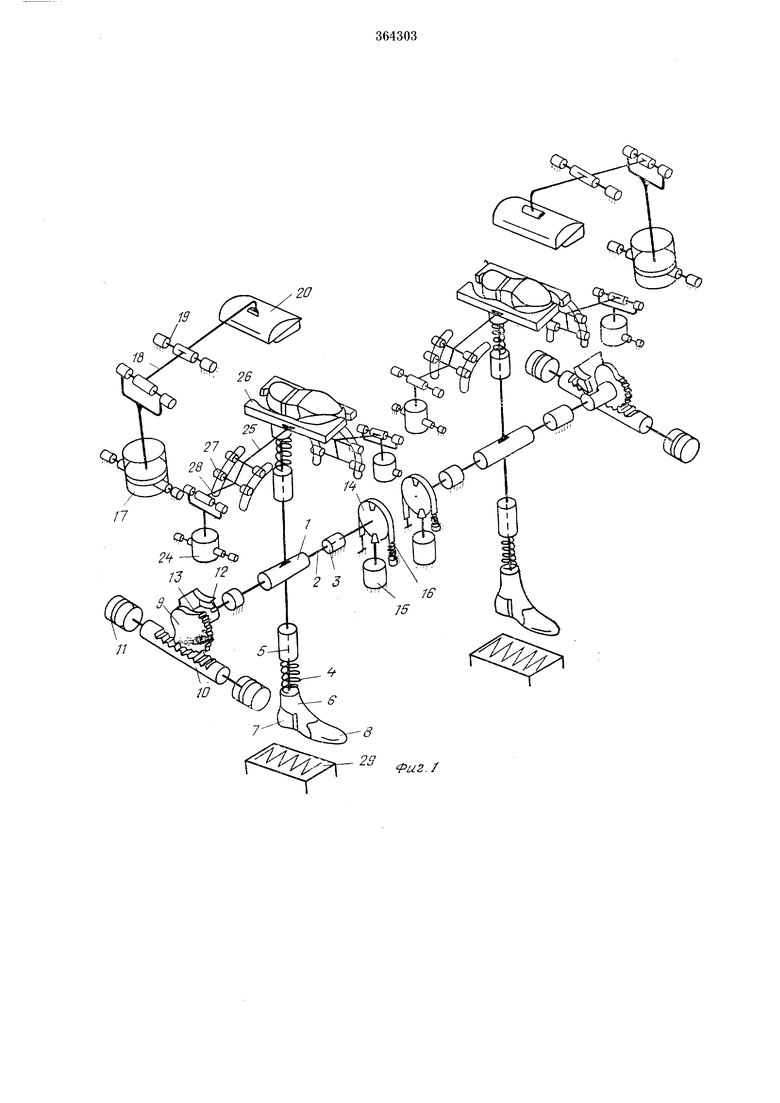

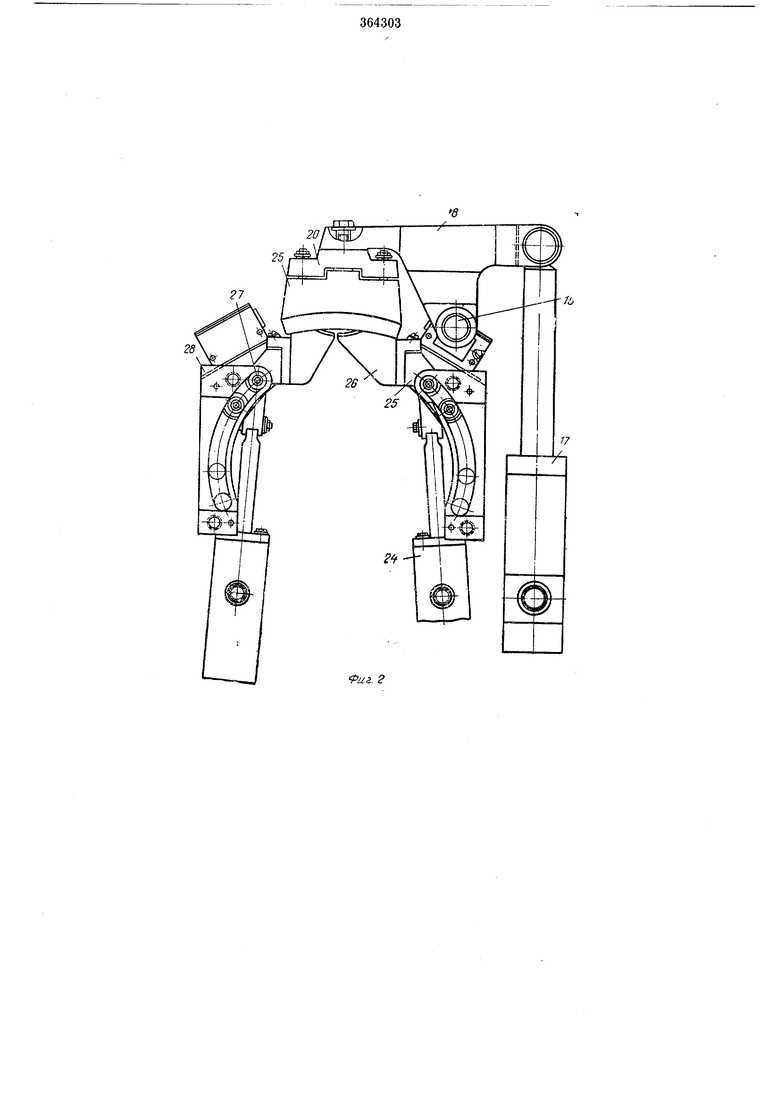

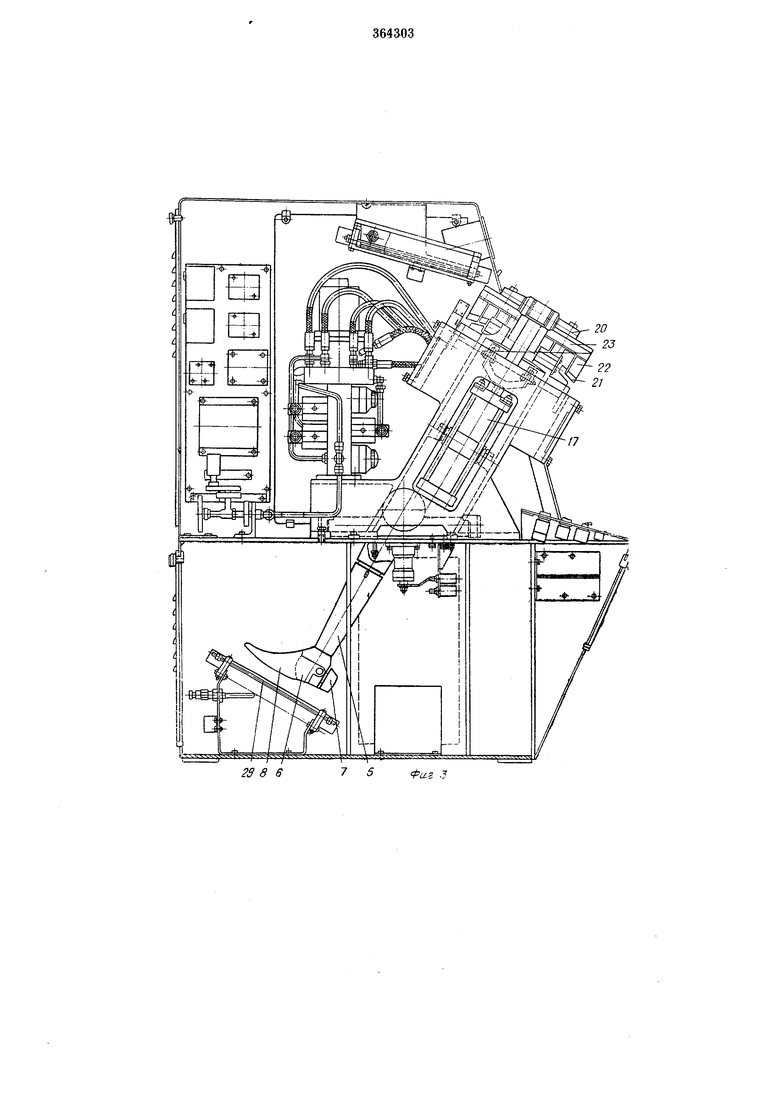

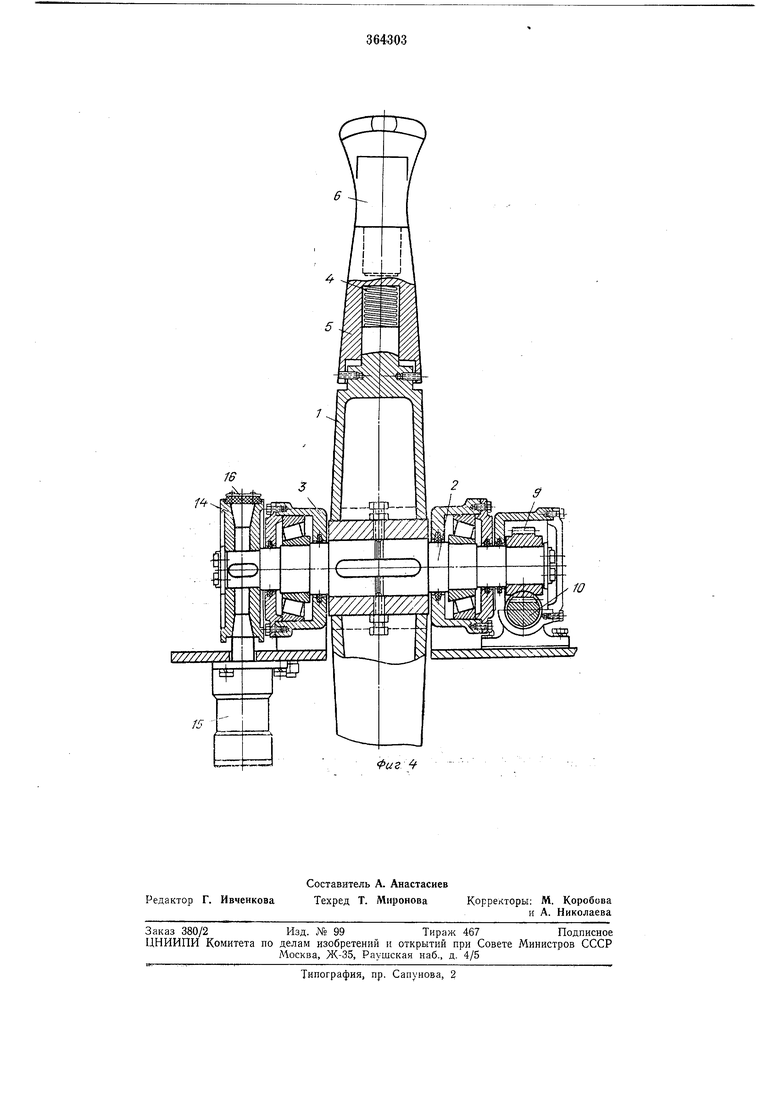

На фиг. 1 дана кинематическая схема предлагае.мого пресса; на фит. 2 - пресс, поперечный разрез; на фиг. 3-привод пресс-подуа1ек и скоб; на фиг. 4 - ротор пресса.

Электрогидравлический пресс для приклеивания подошв обуви состоит из гидропривода, ротора, механизма поворота ротора с гидрофиксатором, Пресс-подушки с приводом, скоб с приводом и гидрофиксатора.

Гидропривод автономного типа смонтирован внутри станины. Ротор состоит из ступицы 1, укрепленной на валу 2, сидящем в под2

шипниковых опорах 3. Со ступицей телескопически соединены и подпружинены пружиной 4 стойки 5, несущие на себе колодку 6, выполненную с подпружиненной пяткой 7 и ломающимся носком 8. На валу 2 смо}1тирован механизм поворота ротора. Зубчатый сектор 9 механизма поворота взаимодействует с рейкой 10 гидроцилиндра 11. На валу 2 выполнены два зуба, расположенные под углом

180°. С зубом в постоянном зацеплении находится собачка 12, сидяпдая на оси 13 зубчатого сектора 9. На шкиве 14 ротора имеется два конусных отверстия, расположенных под углом 180° и взаимодействуюн их с конусным

щтоко.м пщрофиксатора 15. На HIKHB 14 взаимодействует постояннодействующий тормоз 16, гасящий момент ннерцнн поворота ротора. Привод пресс-пол,ущки состоит из качающегося гидроцилиндра 17, шток которого шарнирно взаимодействует с дв илечим рычагом 18, качающимся относительно оси 19, установленной па станине. Второе плечо рычага связано с пресс-подушкой 20, состоящей из профильных упругих Пластин 21, расположенных поперек продольной оси следа обуви.

Упругие пластпны связаны через жесткие эле.менты 22 с основой 23 нндив11дуаль)ыми шарнирами. Скобы с приводом состоят из качающегося

гидроцнлпндра 24, шток которого взаимодей

ствует с кареткой 25, несущей па себе скобу 26. Каретка посредством роликов 27 перемещается ПО фигурному копиру 28j обеспечивающему подвод и отвод скоб при возвратиопоступательном перемещении щтока.

Внутри станины вне зоны обслуживания смонтирован термостат 29 с терморегулятором для Поддерживания оптимальной температуры. Термостат расноложен против следа колодки 6, диаметрально расположенной ко второй колодке, паходяпдейся в это время под прессованием.

Работает пресс следующим образом.

В исходном Положении двухпозиционный ротор зафиксирован гидрофиксатором 15 так, что одна из двух колодок ротора находится в загрузочной позиция.

Пресс-подущка с помощью гидроцилиндра 17 отведена в сторону. Скобы 26 опущены вниз гидроцилиндром 24. Зона вокруг колодки свободна для одевания заготовки сапога. Термостат 29 включен. Оператор одевает на колодку заготовку сапога с нанесенным на след клеем. Благодаря ломающемуся носку 8 колодки 6 обеспечивается удобство одевания, а подпружиненная пятка 7 обеспечивает фиксацию сапога на колодке.

При нажатии на кноцку ротор поворачивается на угол 180°. Поворот ротора выполняется благодаря расфиксации его гидрофиксатором 15 с последующим перемещением рейки 10 от гидроцилиндра 11. При этом рейка 10, перемещаясь, поворачивает зубчатый сектор 9, который с помощью собачки 12, находящейся в зацеплении с зубом вала 2 ротора, поворачивает его.

Постояннодействующий тормоз 16 способствует точной остановке ротора. После останова срабатывает гидрофиксатор 15, войдя своим конусным штоком в одно из двух конусных отверстий в щкиве 14 ротора.

После поворота ротора на 180° сапог с нанесенным на след клеем попадает в зону действия термостата 29, где происходит активация клеевой пленки следа.

В это время второй сапог с активированным следом оказывается в рабочей зоне, где выполняется операция накладывания тюдошвы на след с последующим ее прессованием. При нажатии на кнопку скобы 26 поднимаются по копиру 28 до упора, а пресс-подущка опускается от гидроцилиндра 17 посредством двуплечего рычага 18, поворачивающегося относительно оси 19.

Под действием пресс-подущки опускается подпружиненная телескопическая стойка 5 с колодкой 6 до соприкосновения открытого края подложки сапога с опорны.ми скобами 26.

Прессование происходит в течение заданного времени выдержки.

Одновременно на второй позиции двухпозиционного ротора происходит активация клеевой пленки следа заготовки сапога.

После прессования пресс-подушки отводятся автоматически и скобы опускаются. Готовое изделие снимается с колодки, а на его место одевается следующая полупара. Технологический процесс, связанный с приклейкой

подощвы на прессе, выполняется аналогичным образом.

Предмет изобретения

1.Электрогидравлический пресс для приклеивания подошв обуви, содержащий колодки, подвижную пресс-подушку, раздвижные подрантовые скобы, термостат и привод, отличающийся тем, что, с делью увеличения производительности труда, он снабжен механизмом подвода скоб к колодке, состоящим из цилиндра, шток которого связан через копирное приспособление со скобой.

2.Пресс по п. 1, отличающийся тем, что он снабжен двухпозиционным ротором, несущим телескопические стойки с установленными на них колодками с подпружиненными

пятками.

u2.

uz. 2

23 8 8

20 23

22

7 5Фа.5 ,

1

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ ОБУВИ | 1964 |

|

SU164821A1 |

| Пневмогидравлический пресс для приклеивания подошв обуви | 1981 |

|

SU1000010A1 |

| Устройство для приклеивания подошв или формования следа обуви | 1988 |

|

SU1639605A1 |

| ПРЕСС ДЛЯ РЕМОНТА ОБУВИВСЕСОЮЗНАЯЛЙТЕНТНО-Г>&К1;И^'ЕС11Д1!| | 1972 |

|

SU323117A1 |

| Машина для обработки обуви | 1982 |

|

SU1118338A1 |

| Пресс для приклеивания подошв к обуви | 1989 |

|

SU1666049A1 |

| Машина для формования носочной части юфтевой обуви | 1981 |

|

SU967463A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ОТЖИМА МЕХОВЫХ ШКУРОК | 1970 |

|

SU282592A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| ПРЕСС-ПОДУШКА К ПРЕССАМ ДЛЯ ПРИКЛЕЙКИ ПОДОШВ | 1968 |

|

SU217231A1 |

Авторы

Даты

1973-01-01—Публикация