(54) АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СКОБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Автомат для изготовления гвоздей | 1980 |

|

SU961831A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Роторный автомат | 1988 |

|

SU1586838A1 |

| Автомат для изготовления изделий из проволоки | 1981 |

|

SU1042858A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Цепевязальный автомат | 1979 |

|

SU1022396A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления изделий из проволоки, преимущественно скоб.

Известен автомат для гибки П-образных скоб, состоящий из разматывающего устройства, станины с размещенными в ней приводйым валом с двумя торцовочными головками, установленными на корпусе, вращающемся вместе с валом. На корпусе установлены также подвижные и неподвижные ножи, предназначенные для .разрезания наматываемой на формуклцие головки проволоки 1.

Недостатком известного автомата является невозможность получения скоб правильной формы вследствие распружинивания деталей после съема с формующей головки.

Известен автомат для изготовления скоб, содержащий размещенные на станине механизм подачи проволоки, отрезной и формообразующий MexaHH3f« i с отрезным и формообразующим инструментами С 2.

Недостатком известного автомата является невозможность совмещения транспортирования заготовки с ее обработкой.

Цель изобретения - повыиение производительности автомата.

Поставленная цель достигается тем, что в автомате для изготовления скоб, содержащем размещеннь е на станине механизм подачи проволоки, отрезной и формообразующий механизмы -с отрезным и формообразующим инструментами, отрезной и формообразующий механизкы

10 состоят из жестко закрепленных на вАлу планшайбы, инструментального диска и барабана, а отрезные и формообразукнцие инструменты размещены,по окружности инструментального диска и

15 планшайбы с окружным шагом, равным длине развертки, при этом формообразующий механизм имеет дополнительные формообразующие инструменты для подгибки концов скоб, размещенные по .

20 окружности инструментального диска и; барабана.

Кроме того, каждый отрезной инст-. румент состоит из установленного на планшайбе с возможностью радиального

25 перемещения ползуна с роликом, а станина имеет криволинейный кулачковый паз для взаимодействия с роликом ползуна, при этом неподвижный нож закреплен на инструментальном диске, а

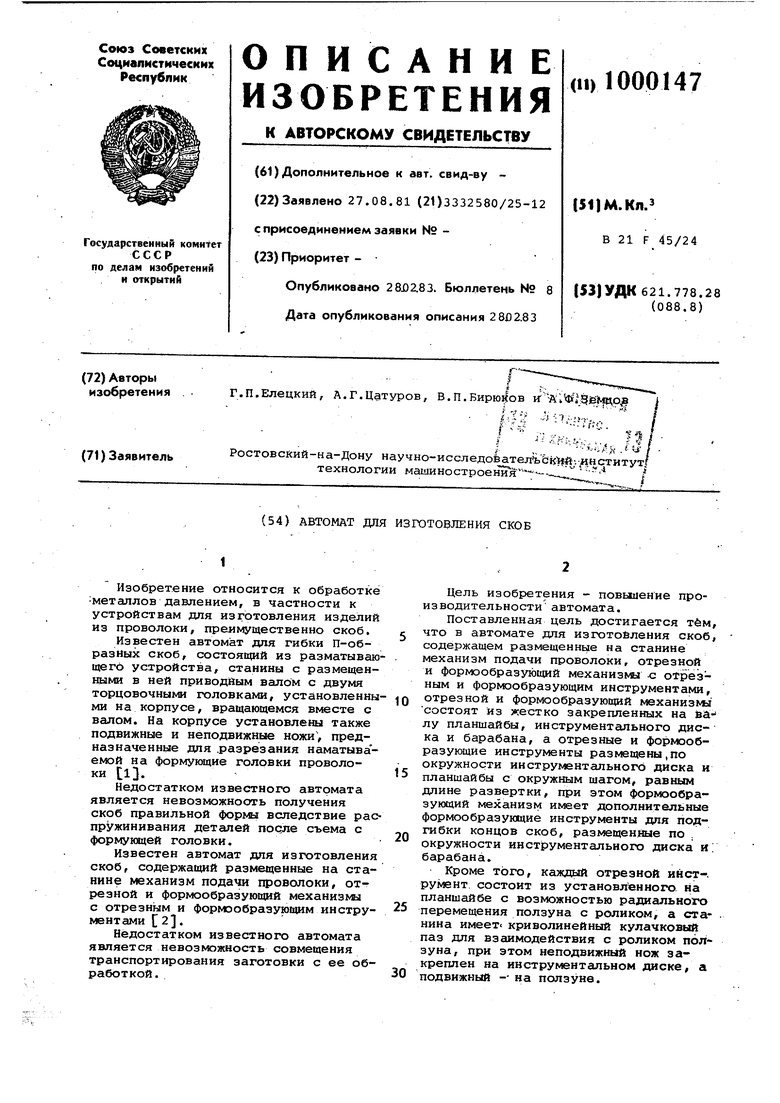

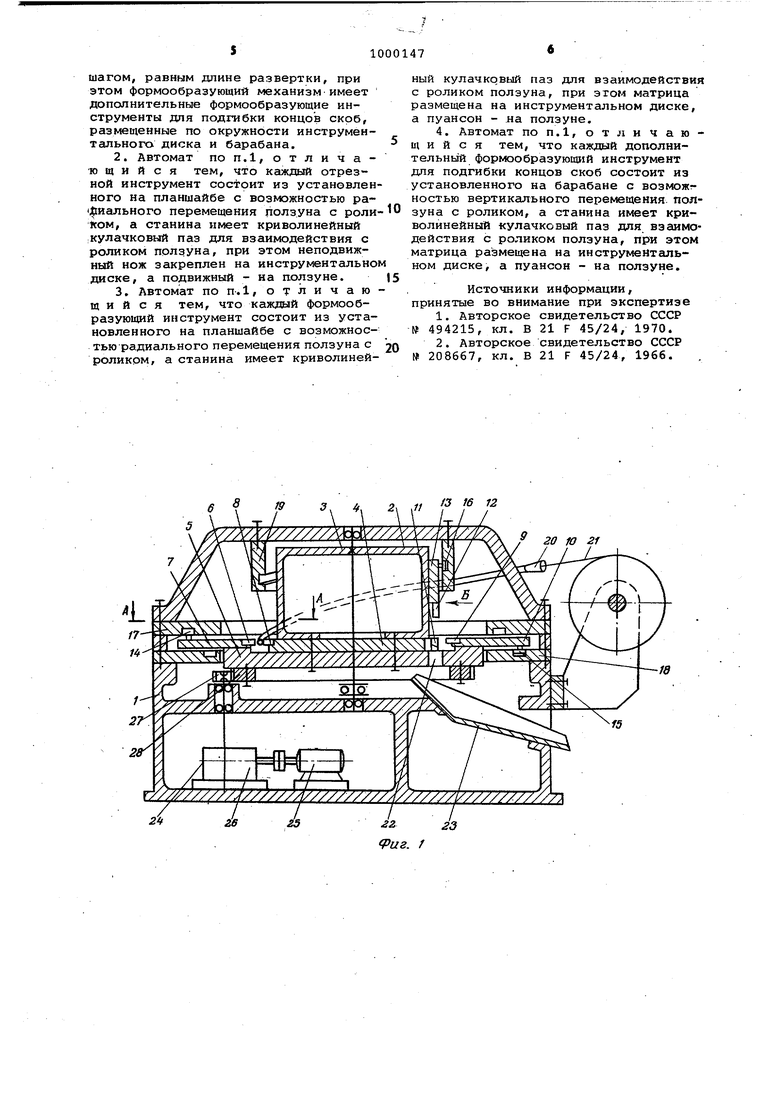

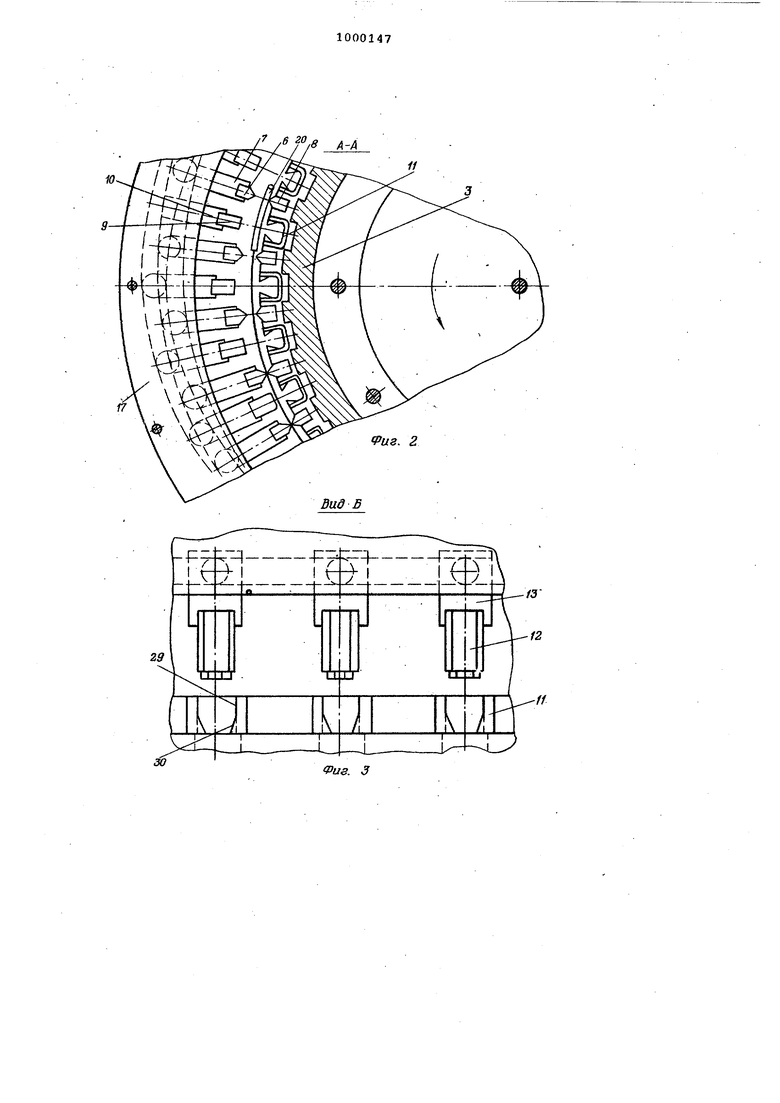

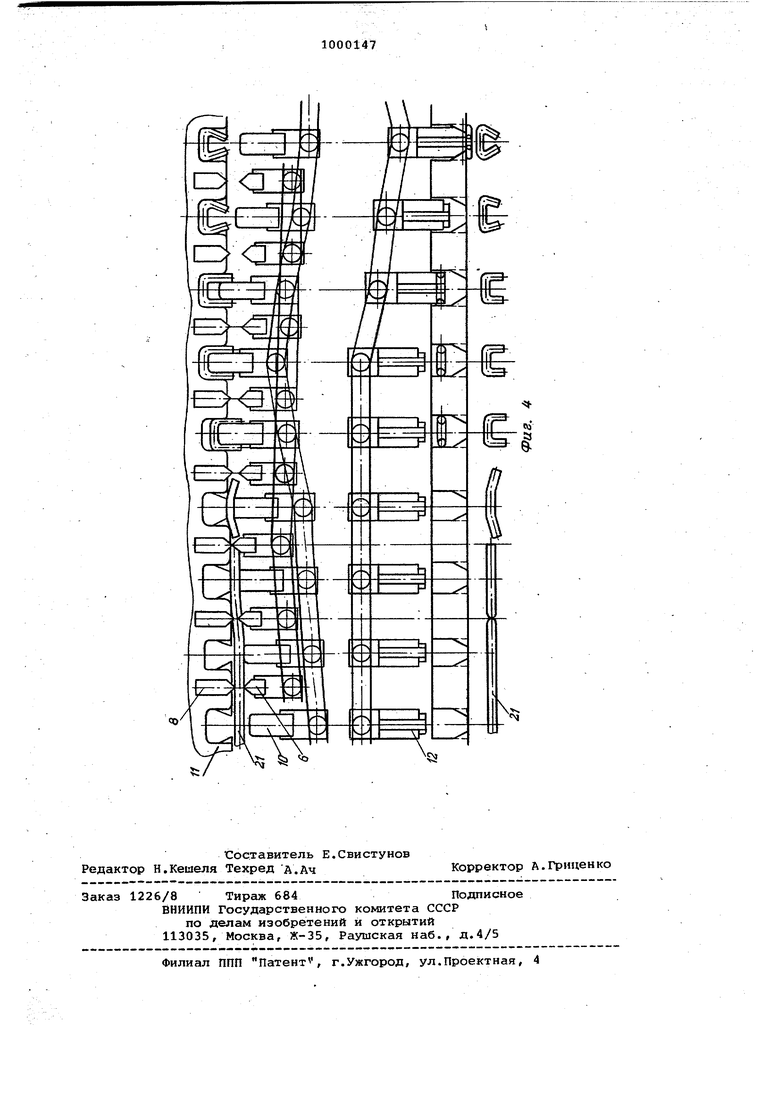

30 ПОДВИЖНЫЙ - на ползуне. Каждый формообразующий инструмент состоит из установленного на планшай бе с возможностью радиального переме щения ползуна с роликом, а станина имеет криволинейный кулачковый паз для взаимодействия с роликом ползуна, при этом матрица размещена на ин струментальном диске, а пуансон- на ползуне. Каждый дополнительный формообразующий инструмент для подгибки концов скоб состоит из установленного на барабане- с возможностью вертикаль ного перемещения ползуна с роликом, а станина имеет криволинейный кулачковый паз для взаимодействия с роликом ползуна; при этом матрица размещена на инструментальном диске, а пу ансон - на ползуне. На фиг„1 схематически изображен Д7,пя изготовления скоб, на ;)иг,2 разрез А-А на фиг. на фиг.З вид Б на фиг.1} на фиг.4 - схема опе раций изготовления скобы. Автомат состоит из основания 1, н котором с возможностью вращения уста новлен ротор 2, состоящий из барабана 3 с жестко закрепленными на нем инструментальным диском 4 и планшайбой 5, На барабане 3 и планшайбе 5 установлекЬ однотипные инструментальные блоки, состоящие из отрезного ножа 6, закрепленного на ползуне 7 с возможиостью радиального перемещения от носительно неподвижного ножа 8 на инструментальном диске 4, первого формообразующего пуансона 9, закрепленного на ползуне 10 с возможностью .Радиального перемещения относительно матрицы 11 HcL инструментальном диске 4, второго формообразующего пуансона 12, закрепленного на ползуне 13 с возможностью поступательного перемещения по вертикали относительно матрицы 11 на инструментальном диске 4 Ползуны 7, 10 и 13 снабжены роликами 14, 15 и 16 соответственнор которые установлены в криволинейных замкнутых пазах кулаков 17-19, непод вижно закрепленных в станине 1, Замкнутые криволинейные пазы кулаков 17--19 выполнены таким образом, что подвижные отрезные ножи и формообразую1аие пуансоны в каисдом из инструмелтальных блоков одновременно находятся в разных фазах заданных циклом операций в завиеимости от положения инструментального блока от носительно загрузочной позиции. Расстояние по окружности между од .ноименкыми инструментами в инструментальных блоках выбрано равным дли не развертки изделий. На загрузочной позиции установлена винтообразная направляющая 20, предназначенная для помещения в ней проволоки 21. В планшайбе 5 выполнены отверстия 22, располагающиеся под матрицами 11 инструментального диска 4 и предназначенные для сбрась вания готового изделия на лоток 23, закрепленный на станине 1. Привод 24 автомата состоит из Электродвигателя 25, редуктора 26, лередающего вращение через шестерни 27 и 28 на ротор 2. Матрица 11 выполнена состоящей из двух рабочих участков: участка 29 с параллельными рабочими поверхностями в размере пуансона 9 плюс два диаметра проволоки и участка 30 с геликоидальными рабочими поверхностями для работы совместно с пуансоном 12. Автомат работает следующим образом. Проволоку вводят в винтообразную направляющую 20 и прИ включенном приводе 24 и вращающемся роторе 3 о.на захватывается подвижными ножами 6 (зажимается между ножами 6 и 8) за счет перемещения ползунов 7 посредством роликов 14 в пазу кулака 17. По мере поворота ротора относительно исходного положения (загрузочная позиция) внедрение подвижного ножа в заготовку увеличивается до полного отделения заготовки от проволоки. В момент отделения заготовки первый формообразующий пуансон 9 подводится к заготовке и удерживает ее перед началом гибки. После окончания заданной операции инструмент отводится кулачками в исходное положение, а согнутая скоба проталкивается пуансоном 12 через геликоидальный участок 30 матрицы 11 и падает через отверстие 22 в лоток 23 и далее в тару. Применение предлагаемого автомата для изготовления скоб позволит значительно повысить производительность, TciK как в нем операции отрезки и гибки производятся одновременно с межоперационной транспортировкой. Формула изобретения 1. Автомат для изготовления скоб, содержащий размещенные на станине механизм подачи пров.олоки, отрезной и формообразующий механизмы с отрезным и формообразующим инструментами, о тличающийся тем, что, с целью повыиения производительности, отрезной и формообразующий механизмы состоят из жестко закрепленных на приводном валу планшайбы, инструментального диска и барабана, а отрезные и формообразующие инструменты .размещены по окружности инструменталь ,ного диска и планшайбы с окружным

шагом, равным длине развертки, при этом формообразующий механизм имеет допалнительные формообразующие инструменты для подгибки концов скоб, размещенные по окружности инструментального диска и барабана.

Источники информации, принятые во внимание при экспертизе

/J 16 12

/

. f

.6 го

в А-А

Вид Б

11

иг. г

Авторы

Даты

1983-02-28—Публикация

1981-08-27—Подача