Фиг.

Изобретение относится к литейному про- изводству совместно с обработкой металлов давлением и может быть использовано для получения осесимметричных заготовок из черных и цветных сплавов в машиностроении и приборостроении.

Целью изобретения является повышение качества получаемых деталей, расширение их номенклатуры и повышение стойкости инструмента.

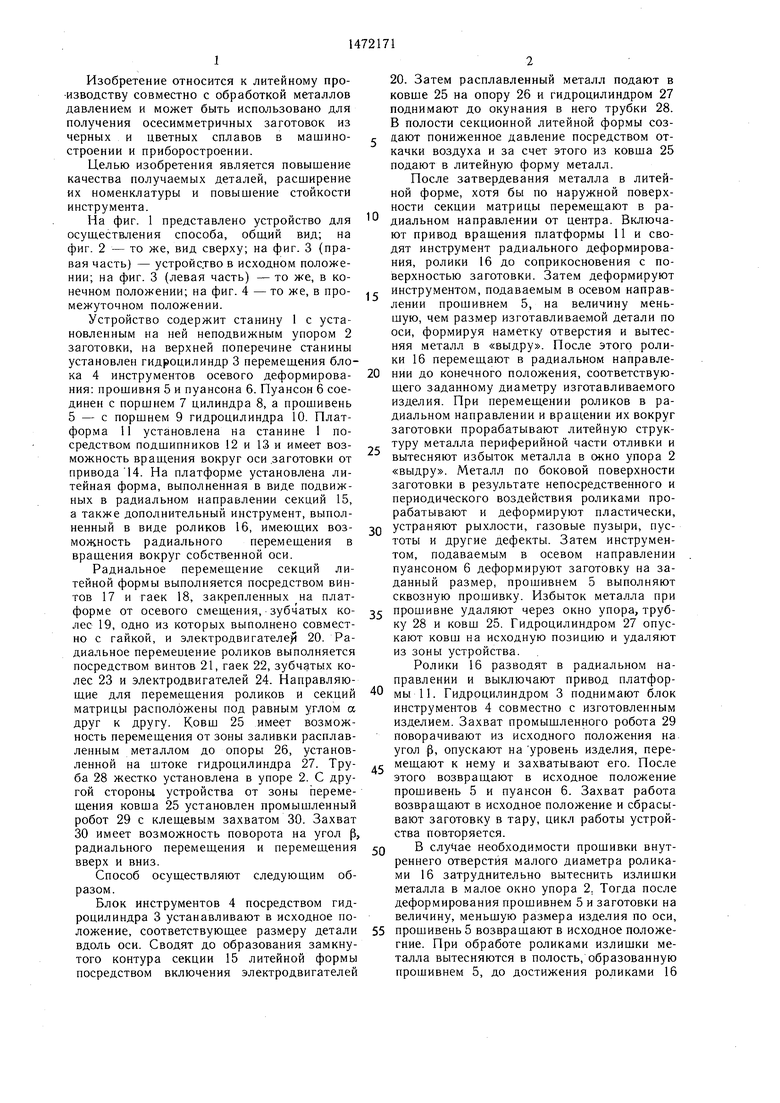

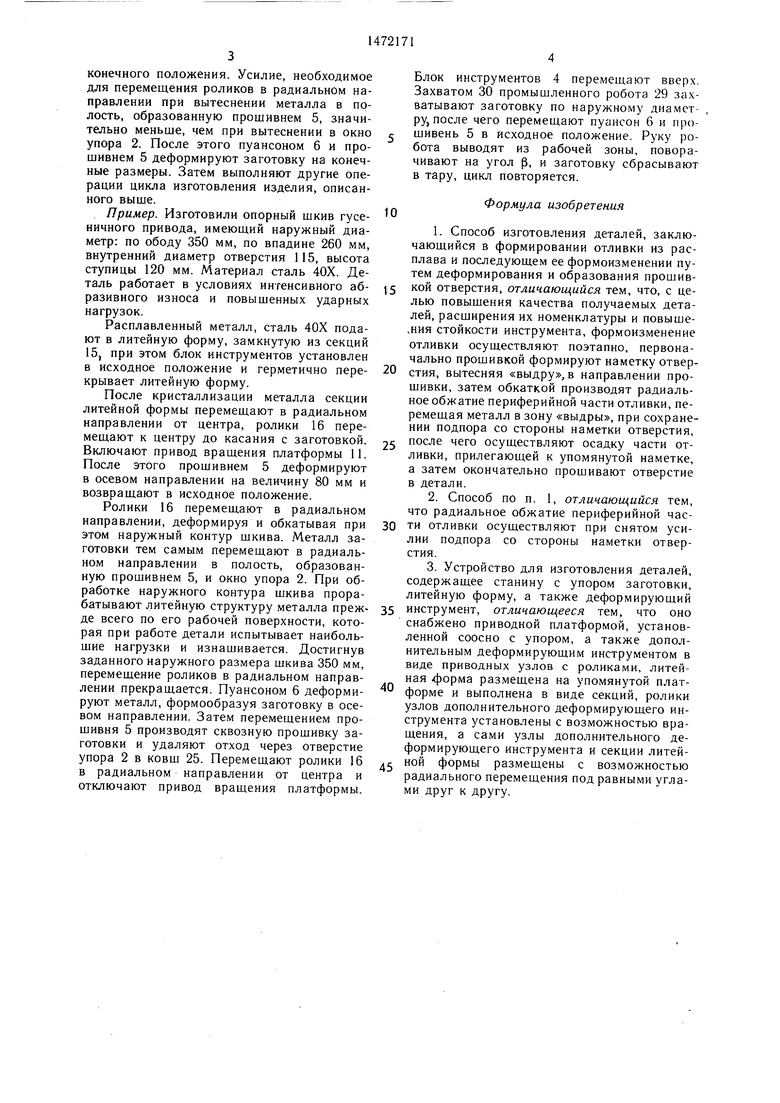

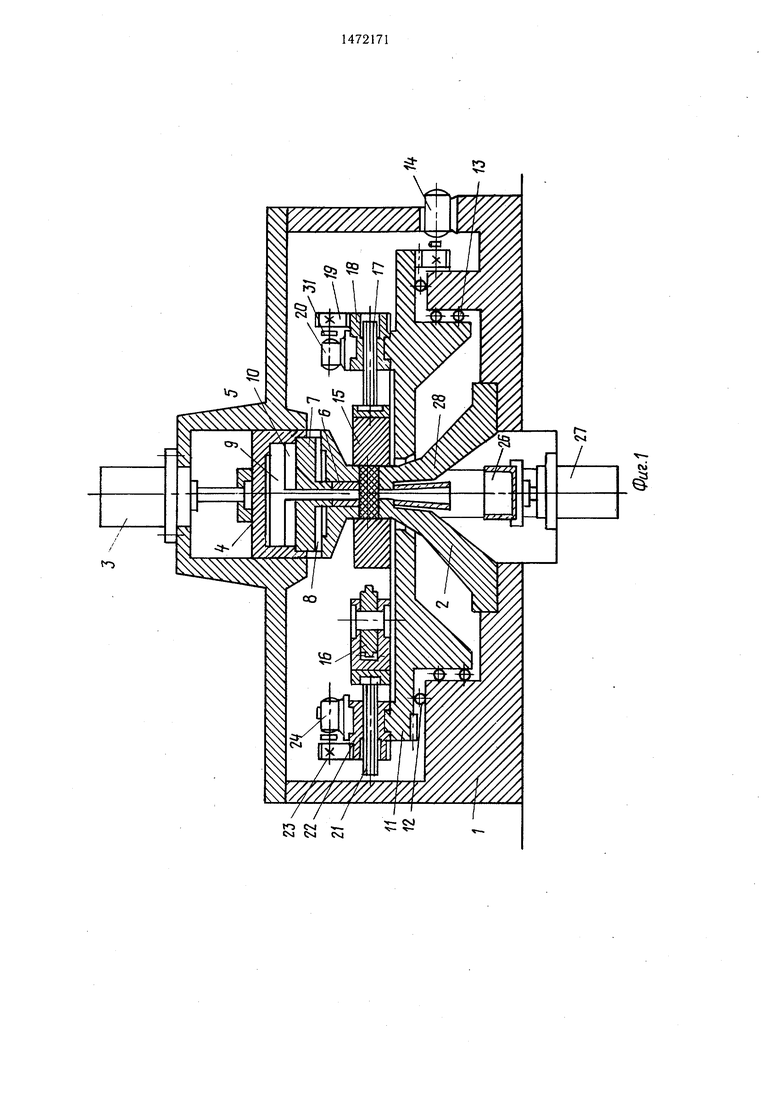

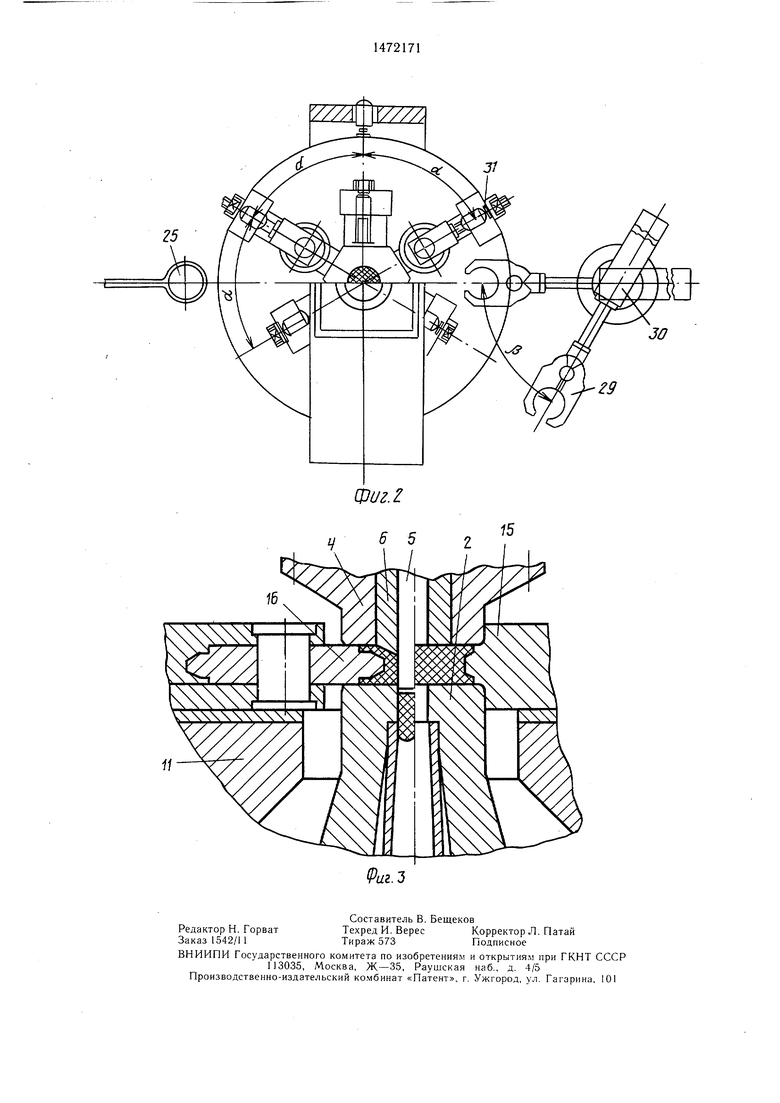

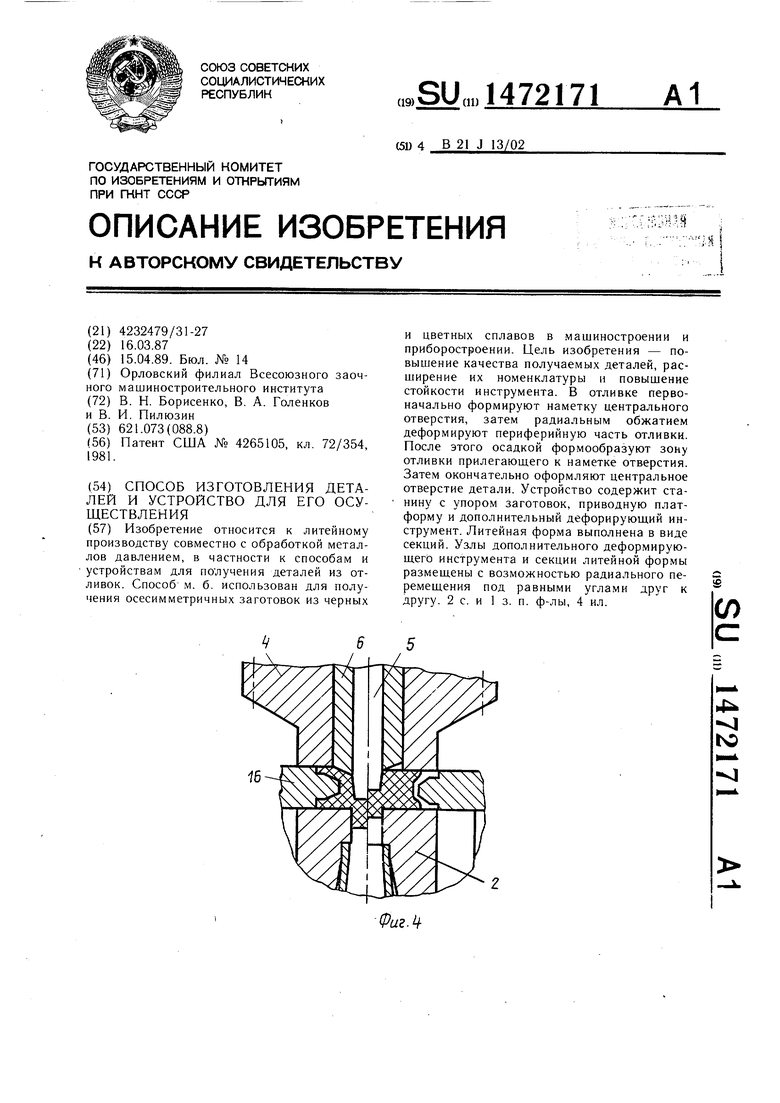

На фиг. 1 представлено устройство для осушествления способа, обший вид; на фиг. 2 - то же, вид сверху; на фиг. 3 (правая часть) - устройство в исходном положении; на фиг. 3 (левая часть) - то же, в конечном положении; на фиг. 4 - то же, в промежуточном положении.

Устройство содержит станину 1 с установленным на ней неподвижным упором 2 заготовки, на верхней поперечине станины установлен гидроцилиндр 3 неремешения блока 4 инструментов осевого деформирования: прошивня 5 и пуансона 6. Пуансон 6 соединен с поршнем 7 цилиндра 8, а прошивень 5 - с поршнем 9 гидроцилиндра 10. Платформа 11 установлена на станине 1 посредством подшипников 12 и 13 и имеет возможность вращения вокруг оси .заготовки от привода 14. На платформе установлена литейная форма, выполненная в виде подвижных в радиальном направлении секций 15, а также дополнительный инструмент, выполненный в виде роликов 16, имеюш,их возможность радиального перемещения в вращения вокруг собственной оси.

Радиальное перемещение секций литейной формы выполняется посредством винтов 17 и гаек 18, закрепленных на платформе от осевого смещения, зубчатых колес 19, одно из которых выполнено совместно с гайкой, и электродвигателе 20. Радиальное перемеихение роликов выполняется посредством винтов 21, гаек 22, зубчатых колес 23 и электродвигателей 24. Направляющие для перемещения роликов и секций матрицы расположены под равным углом а друг к другу. Ковщ 25 имеет возможность перемещения от зоны заливки расплавленным металлом до опоры 26, установленной на щтоке гидроцилиндра 27. Труба 28 жестко установлена в упоре 2. С другой стороны устройства от зоны перемещения ковща 25 установлен промышленный робот 29 с клещевым захватом 30. Захват 30 имеет возможность поворота на угол р радиального перемещения и перемещения вверх и вниз.

Способ осуществляют следующим образом.

Блок инструментов 4 посредством гидроцилиндра 3 устанавливают в исходное положение, соответствующее размеру детали вдоль оси. Сводят до образования замкнутого контура секции 15 литейной формы посредством включения электродвигателей

5

20. Затем расплавленный металл подают в ковше 25 на опору 26 и гидроцилиндром 27 поднимают до окунания в него трубки 28. В полости секционной литейной формы создают пониженное давление посредством откачки воздуха и за счет этого из ковша 25 подают в литейную форму металл.

После затвердевания металла в литейной форме, хотя бы по наружной поверхности секции матрицы перемещают в ра диальном направлении от центра. Включают привод вращения платформы 11 и сводят инструмент радиального деформирования, ролики 16 до соприкосновения с поверхностью заготовки. Затем деформируют

f- инструментом, подаваемым в осевом направлении прошивнем 5, на величину меньшую, чем размер изготавливаемой детали по оси, формируя наметку отверстия и вытесняя металл в «выдру. После этого ролики 16 перемещают в радиальном направле0 НИИ до конечного положения, соответствующего заданному диаметру изготавливаемого изделия. При перемещении роликов в радиальном направлении и вращении их вокруг заготовки прорабатывают литейную структуру металла периферийной части отливки и вытесняют избыток металла в окно упора 2 «выдру. Металл по боковой поверхности заготовки в результате непосредственного и периодического воздействия роликами прорабатывают и деформируют пластически,

0 устраняют рыхлости, газовые пузыри, пустоты и другие дефекты. Затем инструментом, подаваемым в осевом направлении пуансоном 6 деформируют заготовку на заданный размер, прошивнем 5 выполняют сквозную прошивку. Избыток металла при

5 прошивне удаляют через окно упора, трубку 28 и ковш 25. Гидроцилиндром 27 опускают ковш на исходную позицию и удаляют из зоны устройства.

Ролики 16 разводят в радиальном направлении и выключают привод платформы 11. Гидроцилиндром 3 поднимают блок инструментов 4 совместно с изготовленным изделием. Захват промышленного робота 29 поворачивают из исходного положения на угол р, опускают на уровень изделия, перемещают к нему и захватывают его. После этого возвращают в исходное положение прошивень 5 и пуансон 6. Захват работа возвращают в исходное положение и сбрасывают заготовку в тару, цикл работы устройства повторяется.

0 В случае необходимости прощивки внутреннего отверстия малого диаметра роликами 16 затруднительно вытеснить излишки металла в малое окно упора 2. Тогда после деформирования прощивнем 5 и заготовки на величину, меньщую размера изделия по оси, 55 прощивень 5 возвращают в исходное положе- гние. При обработе роликами излищки металла вытесняются в полость, образованную прошивнем 5, до достижения роликами 16

0

5

конечного положения. Уснлие, необходимое для перемещения роликов в радиальном направлении при вытеснении металла в полость, образованную прошивнем 5, значительно меньше, чем при вытеснении в окно упора 2. После этого пуансоном 6 и прошивнем 5 деформируют заготовку на конечные размеры. Затем выполняют другие операции цикла изготовления изделия, описанного выше.

Пример. Изготовили опорный шкив гусеничного привода, имеюший наружный диаметр: по ободу 350 мм, по впадине 260 мм, внутренний диаметр отверстия 115, высота ступицы 120 мм. Материал сталь 40Х. Деталь работает в условиях интенсивного абразивного износа и повышенных ударных нагрузок.

Расплавленный металл, сталь 40Х подают в литейную форму, замкнутую из секций 15, при этом блок инструментов установлен в исходное положение и герметично перекрывает литейную форму.

После кристаллизации металла секции литейной формы перемещают в радиальном направлении от центра, ролики 16 перемещают к центру до касания с заготовкой. Включают привод вращения платформы И. После этого прошивнем 5 деформируют в осевом направлении на величину 80 мм и возвращают в исходное положение.

Ролики 16 перемещают в радиальном направлении, деформируя и обкатывая при этом наружный контур шкива. Металл заготовки тем самым перемещают в радиальном направлении в полость, образованную прощивнем 5, и окно упора 2. При обработке наружного контура щкива прорабатывают литейную структуру металла прежде всего по его рабочей поверхности, которая при работе детали испытывает наибольшие нагрузки и изнашивается. Достигнув заданного наружного размера шкива 350 мм, перемещение роликов в радиальном направлении прекращается. Пуансоном 6 деформируют металл, формообразуя заготовку в осевом направлении. Затем перемещением про- щивня 5 производят сквозную прощивку заготовки и удаляют отход через отверстие упора 2 в ковщ 25. Перемещают ролики 16 в радиальном направлении от центра и отключают привод вращения платформы.

Блок инструментов 4 перемещают вверх. Захватом 30 промыщленного робота 29 захватывают заготовку по наружному диаметру, после чего перемещают пуансон 6 и про- шивень 5 в исходное положение. Руку робота выводят из рабочей зоны, поворачивают на угол р, и заготовку сбрасывают в тару, цикл повторяется.

10

Формула изобретения

1. Способ изготовления деталей, заключающийся в формировании отливки из расплава и последующем ее формоизменении путем деформирования и образования прошив5 кой отверстия, отличающийся тем, что, с целью повышения качества получаемых деталей, расширения их номенклатуры и повыше- ,ния стойкости инструмента, формоизменение отливки осуществляют поэтапно, первоначально прошивкой формируют наметку отвер0 стия, вытесняя «выдру, в направлении прошивки, затем обкаткой производят радиальное обжатие периферийной части отливки, перемещая металл в зону «выдры, при сохранении подпора со стороны наметки отверстия,

5 после чего осуществляют осадку части отливки, прилегающей к упомянутой наметке, а затем окончательно прошивают отверстие в детали.

2.Способ по п. 1, отличающийся тем, что радиальное обжатие периферийной час0 ти отливки осуществляют при снятом усилии подпора со стороны наметки отверстия.

3.Устройство для изготовления деталей, содержащее станину с упором заготовки литейную форму, а также деформирующий

5 инструмент, отличающееся тем, что оно снабжено приводной платформой, установленной соосно с упором, а также дополнительным деформирующим инструментом в виде приводных узлов с роликами, литей- ная форма размещена на упомянутой платформе и выполнена в виде секций, ролики узлов дополнительного деформирующего инструмента установлены с возможностью вращения, а сами узлы дополнительного деформирующего инструмента и секции литей5 ной формы размещены с возможностью радиального перемещения под равными углами друг к другу.

t-5

/ /

К5 CNJ . Cvj Csi СЧ1

CO

29

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

| Устройство для объемного деформирования | 1985 |

|

SU1279731A1 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| ПУАНСОН ДЛЯ ПРОШИВКИ НА ПРЕССЕ | 2014 |

|

RU2549787C1 |

| Холодновысадочный автомат для изготовления полупустотелых заклепок | 1989 |

|

SU1632599A1 |

Изобретение относится к литейному производству совместно с обработкой металлов давлением, в частности, к способам и устройствам для получения деталей из отливок. Способ м.б. использован для получения осесимметричных заготовок из черных и цветных сплавов в машиностроении и приборостроении. Цель изобретения - повышение качества получаемых деталей, расширение их номенклатуры и повышение стойкости инструмента. В отливке первоначально формируют наметку центрального отверстия, затем радиальным обжатием деформируют периферийную часть отливки. После этого осадкой формообразуют зону отливки прилегающего к наметке отверстия. Затем окончательно оформляют центральное отверстие детали. Устройство содержит станину с упором заготовок, приводную платформу и дополнительный деформирующий инструмент. Литейная форма выполнена в виде секций. Узлы дополнительного деформирующего инструмента и секции литейной формы размещены с возможностью радиального перемещения под равными углами друг к другу. 2 с.и 1 з.п. ф-лы, 4 ил.

Фиг. 2

6 5

| Патент США № 4265105, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1989-04-15—Публикация

1987-03-16—Подача