(54) МНОГОПОЗИЦИОННЫЙ СТАНОК ДЛЯ ДВУХСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Многопозиционный станок для двусторонней обработки деталей | 1982 |

|

SU1027014A1 |

| Многопозиционный станок | 1985 |

|

SU1263498A1 |

| Многопозиционный агрегатный станок | 1983 |

|

SU1135605A2 |

| Транспортное устройство к многопозиционному агрегатному станку | 1982 |

|

SU1131636A1 |

| Агрегатный станок для обработки отверстий | 1980 |

|

SU1040700A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Многопозиционный станок для двухсторонней обработки деталей | 1980 |

|

SU929399A1 |

| Поворотный стол многопозиционного станка | 1983 |

|

SU1090536A1 |

Изобретение относится к станкостроению, а именно к мнргопозиционным агрегатным станкам для обработки деталей с двух противоположных сто- . рон.

Известен многопозиционный станок для двухсторонней обработки деталей, содерхсаций станину, транспортное средство для перемещения деталей между позициями обработки, силовые головки,, каждая из которых несет шпиндель и подпружиненный в направлении, параллельном оси шпинделя этой силовой головки, упор механизма поджима детали в направлении шпинделя противолежащей силовой головки, расположенной по другую сторону траектории перемещения детали Щ.;

Однако известный станок не обеспечивает достаточную точность обработки.

Цель изобретения - повышение точности обработки..

Поставленная цель достигается тем, что в многопозиционном станке для двухсторонней обработки деталей, на станине которого установлено транс портное средство для перемещения деталей и силовые головки, каждая из которых несет шпиндель и подпружиненный в направлении, параллельном оси шпинделя этой силовой головки, упор механизма .поджима детали в направлении шпинделя противолежащей силовой головки, каждый механизм поджима снабжен ползуном и -трехплечим рычагом, шарнирно закрепленным одним плечом на станине станка, при этом .ползун и рычаг установлены соответ10ственно с возможностью перемещения в направлении шпинделя силовой головки и взаимодействия одним из свободных от закрепления плеч с подпружиненным упором силовой головки, а

15 другим - с ползуном.

Кроме того, транспортное средство выполнено в виде двух дисков с подпружиненными призмами; расположенными между дисками, при этом механизма

20 поджима.размещены между упомянутыми диска1-1и.

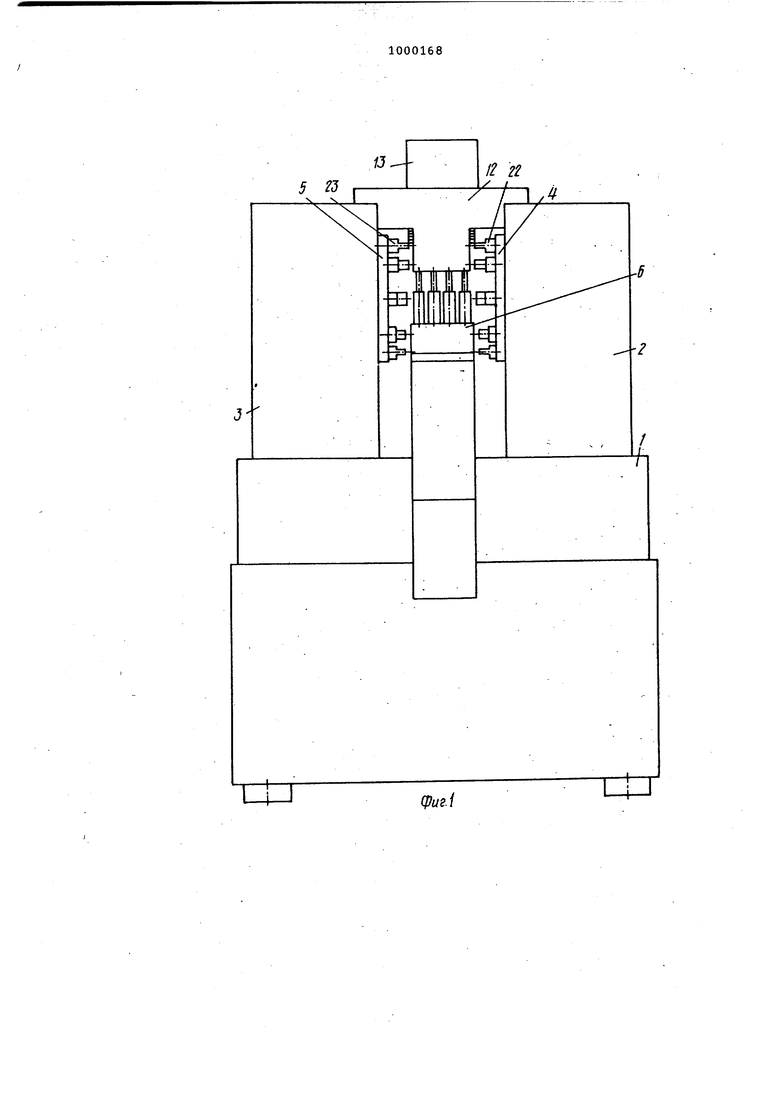

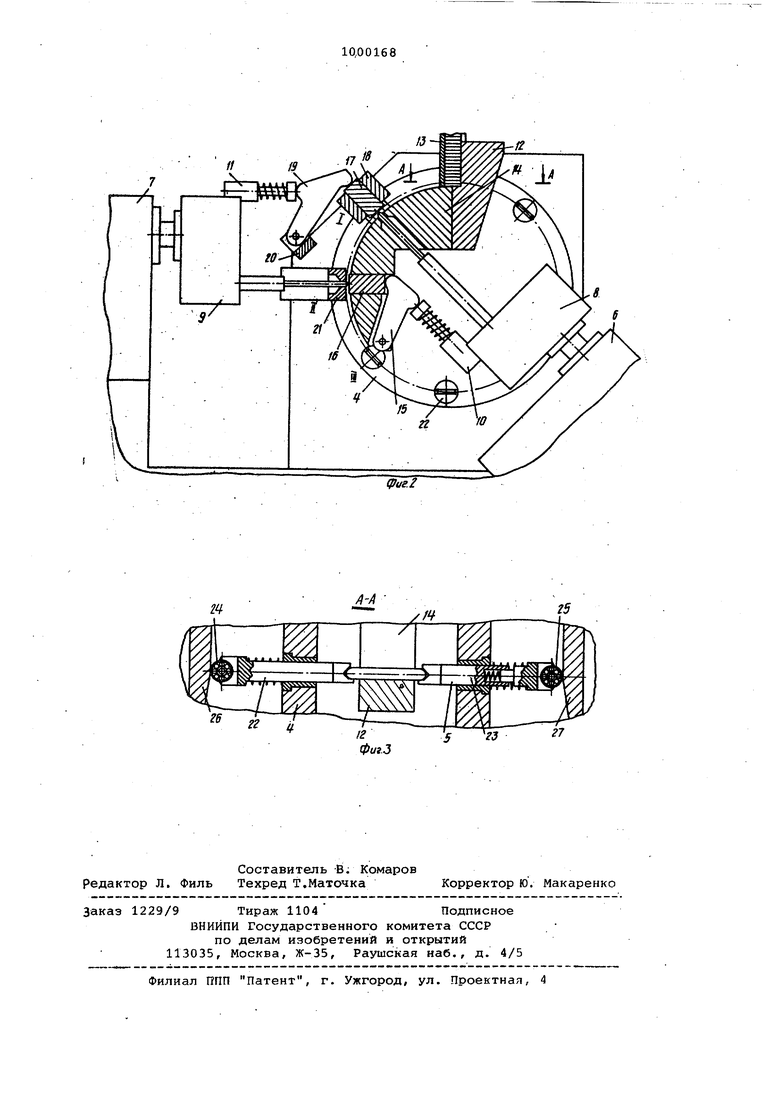

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - то же, продольный разрез; на фиг. 3 - раз25рез А-А на фиг. 2 (повернуто).

Многопозиционный станок имеет станину 1 с расположенным на ней транспортным средством, состоящим из секций 2 и 3 с дисками 4 и 5,. кинема30тически связанными между собой. К основацию - станине 1 закреплены две силовые сверлильные головки б и 7, управление которыми кинематически свягзано с транспортным средством (кинематическая связь не показана ).

Силовые головки 6 и 7 оснащены четырехшпиндельными насадками 8 и 9, а на них закреплены подпружиненные -.упоры 10 и 11, оси юторых параллельны осям шпинделей. Между секциями 2 и .3 размещены кронштейн 12 с прикрепленными к нему кассетой 13 и направляющей 14, рычаг 15 с ползуном 16, гзакрепленным на направляющей 14-в зоне одной из рабочих позиций, соосно .с осью прохода обрабатывающего инструмента. Ползун 16, трехплечий рычаг 15 и упор 10 образуют одно функциональное звено, осуществляющее прижим обрабатываемой детали к поверхности,базирования. ; Второе функциональное звено, обслуживающее другую рабочую позицию образуют соответственно ползун 17, смонтированный на кронштейне 18, трехплечий рычаг 19, шарнирно закрепленный на кронштейне 20 станины, совместно с упором 11 на шпиндельной насадке 9 второй силовой головки. На рабочей позиции, обработка на которой производится с наружной стороны дисков, закреплен упор 21. Равномерно по окружности обоих дисков 4 и 5 попарно размещены подпружиненные призмы 22 и 23, взаимодействующие через ролики 24 и 25 с кулачками 26 и 27, закрепленными на станине 1. Призмы 22 и 23 расположены между дисками.

Станок работает следующим образом

При вращении дисков 4 и 5 призмы

22и 23, обегая ролики 24 и 25 кулачки 26, 27, закрепленные между дисками, . сжимаются, захватывают обрабатываемую деталь на загрузочной позиции поступающую из кассеты 13, и перемещают ее на первую рабочую позицию I, затем на вторую II, а после окончания цикла обработки при дальнейшем повороте дисков-4 и 5 призмы 22 и

23размыкаются, детгшь освобождается и на следующей позиции III по лотку выводится из зоны обработки.

Для компенсации изменения размеров заготовок призмы 23 на одном диске выполнены .составными.

На первой рабочей позиции I головка 7, совершая рабочий цикл, упором 11 воздействует на свободное от. закрепления плечо рычага 19,. а тот в свою -очередь вторым свободным

плечом - на ползун 17, который прижимает обрабатываемую деталь к базовой поверхности направляющей 14, через отверстие в которой инструментом четырехшпиндельной насадки 8 го ловки 6 производится обработка детали с одной стороны. Одновременно на второй рабЬчей позиции II поступательным движением головки 6 через упор 10, рычаг 15 и ползун 16 де10 таль прижимается к базовой поверхности упора 21, через отверстие в котором инструментами четырехшпиндельной насадки 9 головки 7 производится обработка детали с противо5 положной стороны. Таким образом,

за один цикл осуществляется обработка двух сторон детали.

Предлагаемое выполнение многопозиционного станка для двухсторон0 ней обработки относительно мелких

плоских деталей позволяет обеспечить передачу усилий поджИма детали под углом.к оси упора, а следовательно, решить проблему удаления стружки

5 из рабочей зоны.

Формула изобретения

0 рычагом, шарнирно закрепленным одним плечом на станине станка, при этом ползун и рычаг установлены соответственно с возможностью перемещения в направлении шпинделя силовой голов5 ки и взаимодействия одним из свободных от закрепления плеч с подпружиненным упором силовой головки, а другим - с ползуном.

средство выполнено в виде двух дисков с подпружиненными призмами, расположенными между дисками, при этом механизмы поджима размещены между

c упомянутыми дисками.

Источники информации,

принятые,.,во внимание при экспертизе

5 2Ъ

12 22

X /

/TIUl

33i

№

Авторы

Даты

1983-02-28—Публикация

1982-01-05—Подача