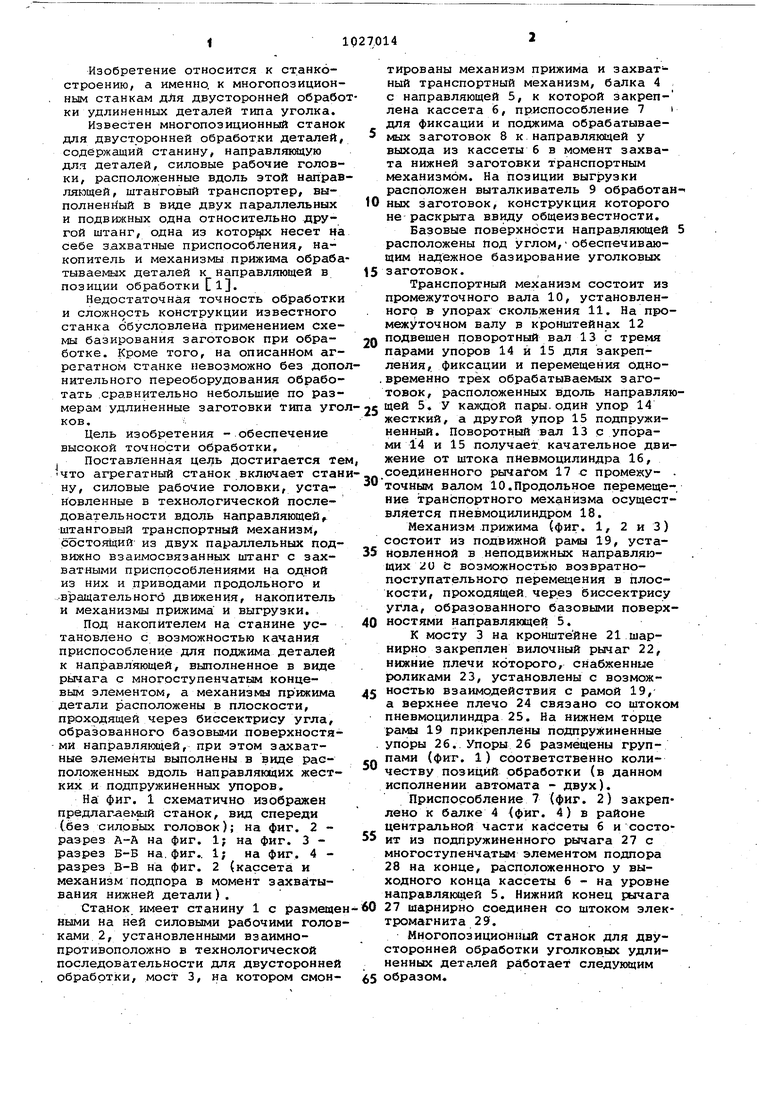

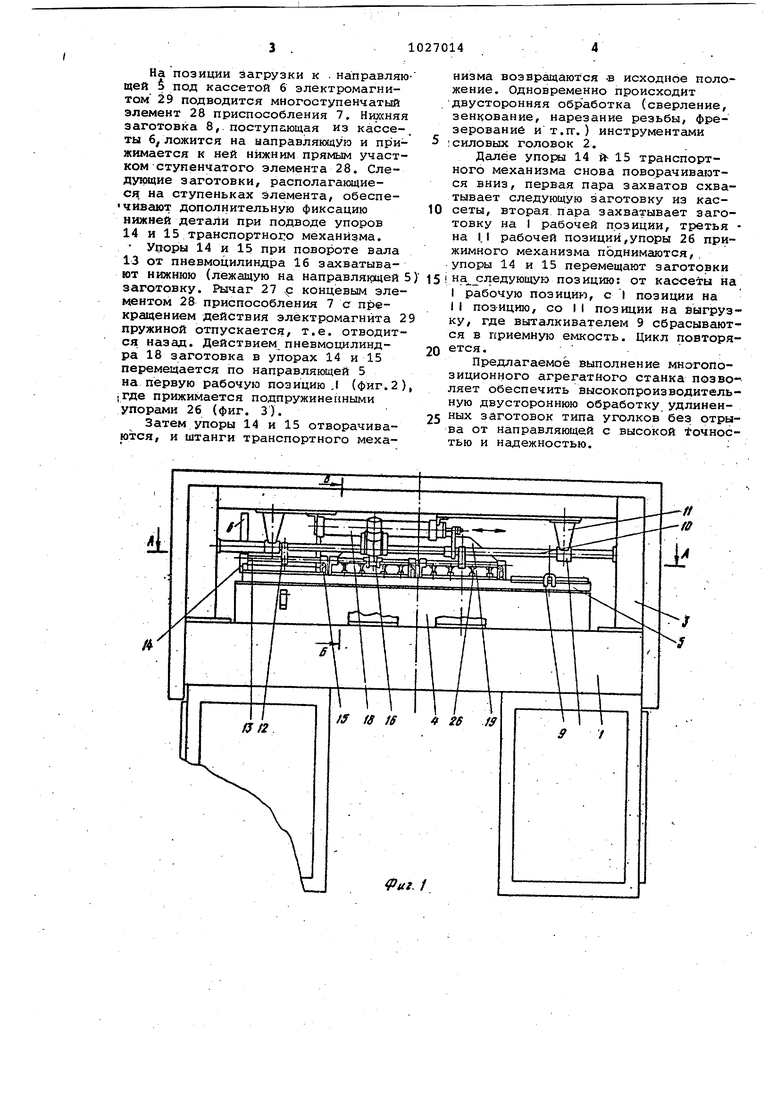

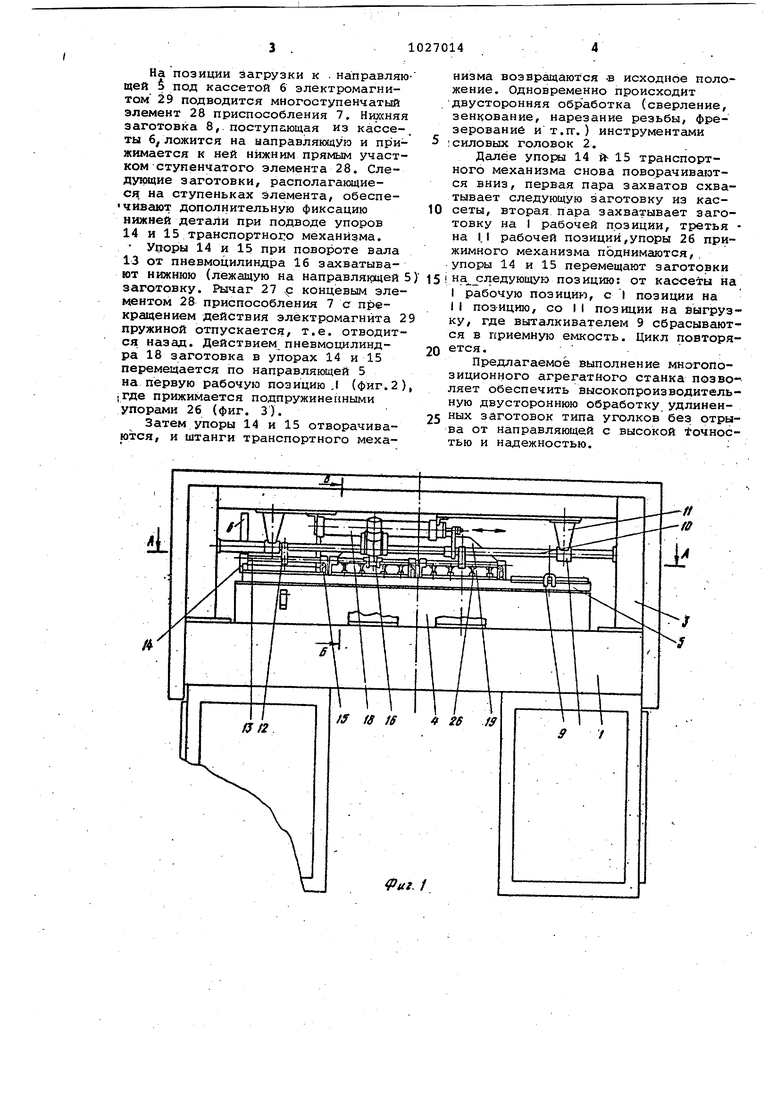

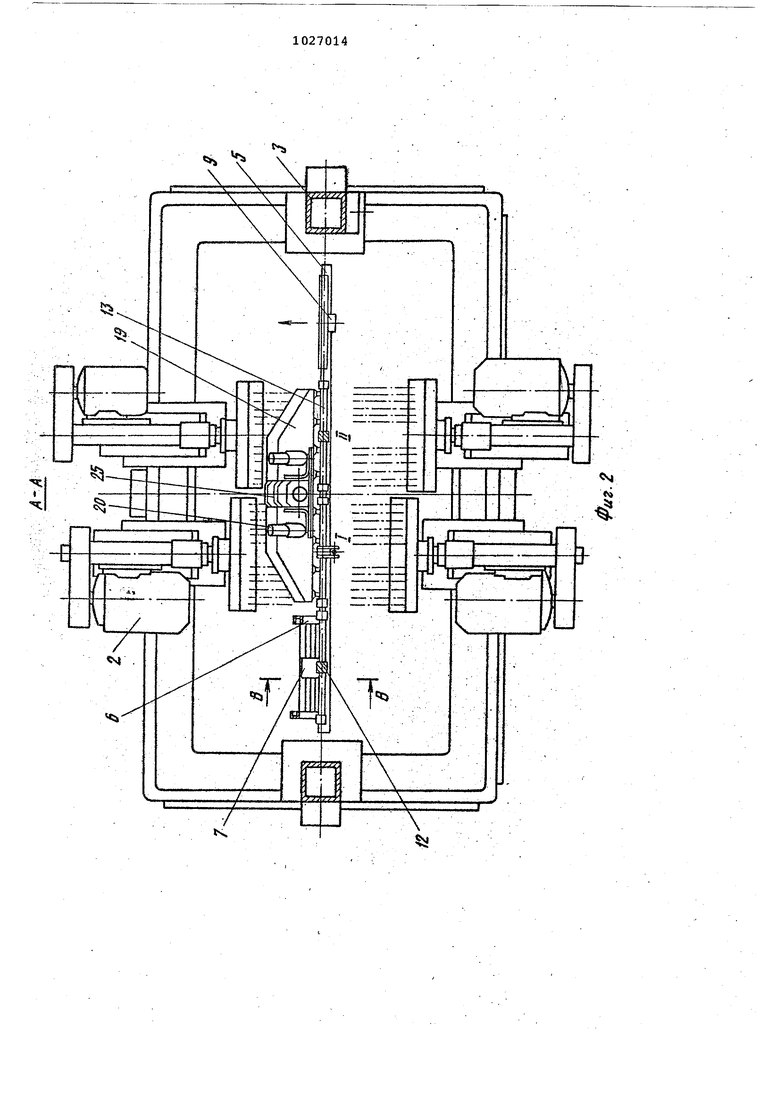

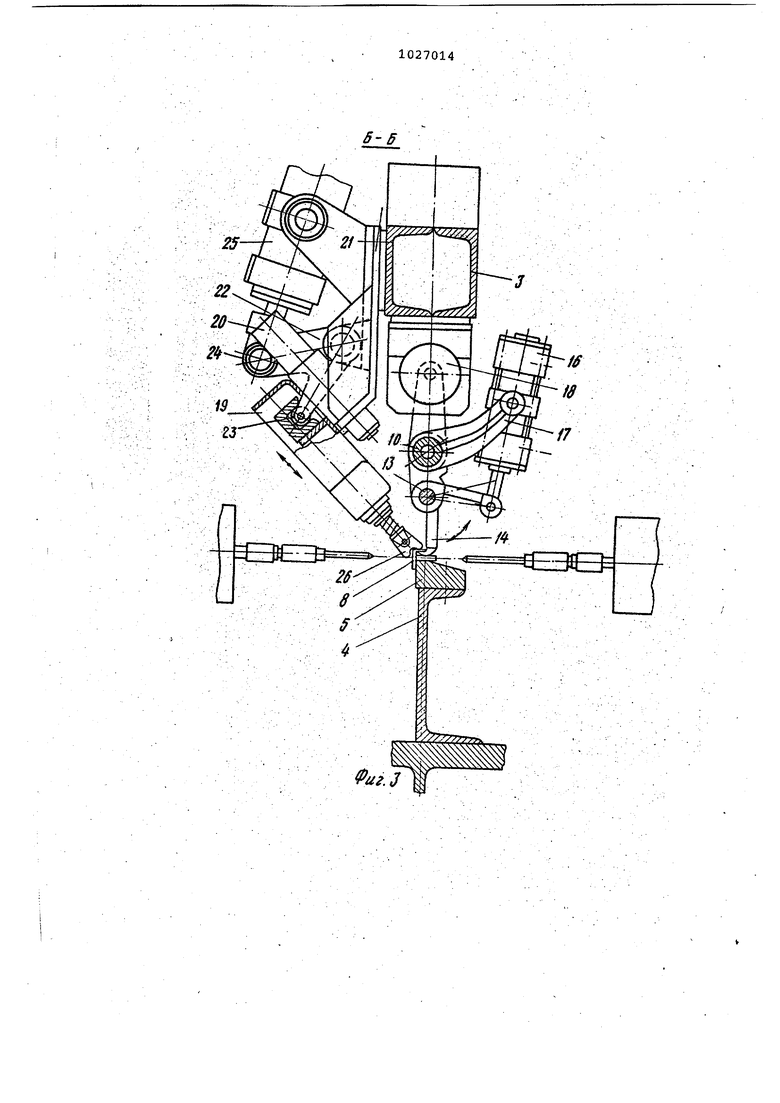

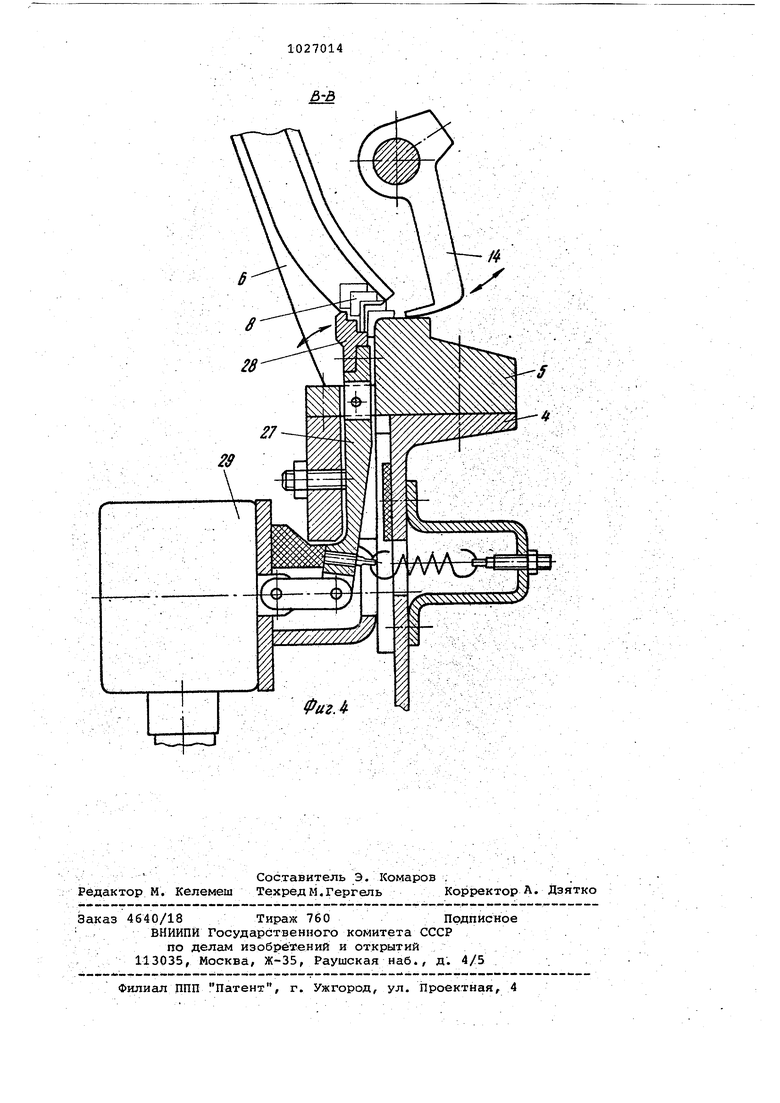

Изобретение относится к станкостроению, а именно, к многопозицион ным станкам для двусторонней обрабо ки удлиненных деталей типа уголка. Известен многопоэиционный станок для двусторонней обработки деталей содержащий станину, направляквдую для деталей, силовые рабочие голов ки, расположенные вдоль этой направ ляющей, штанговый транспортер, выполненный в виде двух параллельных и подвижных одна относительно другой штанг, одна из KOTOpijix несет на себе захватные приспособления, накопитель и механизмы прижима обраба тываемых деталей к направляющей в позиции обработки С 1. Недостаточная точность обработки и сложность конструкции известного станка обусловлена применением схемы базирования заготовок при обработке. Кроме того, на описанном агрегатном станке невозможно без допо нительного переоборудования обработать .сравнительно небольшие по размерам удлиненные заготовки типа уго ков. Цель изобретения - обеспечение высокой точности обработки. Поставленная достигается те ЧТО агрегатный станок включает стан ну, силовые рабочие головки, установленные в технологической последовательности вдоль направляющей, штанговый транспортный механизм, состоящий из двух параллельных подвижно взаимосвязанных штанг с захватными приспособлениями на одной из них и приводами продольного и -вращательного движения, накопитель и механизмы прижима и выгрузки. Под накопителем на станине установлено с возможностью качания приспособление для поджима деталей к направляющей, выполненное в виде рычага с многоступенчатым концевым элементом, а механизмы прижима детали расположены в плоскости, проходящей через биссектрису угла, образованного базовыми поверхностями направляющей, при этом захватные элементы выполнены в виде расположенных вдоль направляющих жестких и подпружиненных упоров. На фиг, 1 схематично изображен пpeдлaг e lый станок, вид спереди (без силовых головок); на фиг. 2 разрез А-А на фиг, 1; на фиг. 3 разрез Б-Б на. фиг,. 1; на фиг, 4 разрез В-В на фиг. 2 (кассета и механизм подпора в момент захватывания нижней детали) . Станок имеет станину 1 с размеще ными На ней силовыми рабочими голов ками 2, установленными взаимнопротивоположно в технологической последовательности для двусторонней обработки, мост 3, на котором смонтированы механизм прижима и захватный транспортный механизм, балка 4 с направляющей 5, к которой закреплена кассета б, приспособление 7 i для фиксации и поджима обрабатываемых заготовок 8 к направлягацей у выхода из кассеты б в момент захвата нижней заготовки транспортным механизмом. На позиции выгрузки расположен выталкиватель 9 обработан-ных заготовок, конструкция которого не раскрыта ввиду общеизвестности. Базовые поверхности направляющей 5 расположены под углом, обеспечивающим надежное базирование уголковых заготовок. Транспортный механизм состоит из промежуточного вала 10, установленного в упорах скольжения 11. На промежуточном валу в кронштейнах 12 подвешен поворотный вал 13с тремя парами упоров 14 и 15 для закрепления, фиксации и перемещения одновременно трёх обрабатываемых заготовок, расположенных вдоль направляющей 5, У каждой пары, один упор 14 жесткий, а другой упор 15 подпружиненный. Поворотный вал 13с упорами 14 и 15 получает качательное движение от штока пневмоцилиндра 16, соединенного рычагом 17 с промежу- . точным валом 10.Продольное перемещение транспортного механизма осуществляется пневмоцилиндром 18, Механизм прижима (фиг. 1, 2 и 3) состоит из подвижной рамы 19, установленной в неподвижных направляющих 2 и е возможностью возвратнопоступательного перемещения в плоскости, проходящей через биссектрису угла, образованного базовыми поверхностями направляющей 5. К мосту 3 на кронштейне 21 шарнирно закреплен вилочный рычаг 22, нижние плечи которого, снабженные роликами 23, установлены с возможностью взаимодействия с рамой 19, а верхнее плечо 24 связано со штоком пневмоцилиндра 25, На нижнем торце рамы 19 прикреплены подпружиненные упоры 26, Упоры 26 размещены группами (фиг, 1) соответственно количеству позиций обработки (в данном исполнении автомата - двух). Приспособление 7 (фиг. 2) закреплено к балке 4 (фиг. 4) в районе центральной части кассеты б и состоит из подпружиненного рычага 27 с многоступенчатым элементом подпора 28 на конце, расположенного у выходного конца кассеты б - на уровне направляющей 5. Нижний конец рычага 27 шарнирно соединен со штоком электромагнита 29. Многопозиционный станок для двусторонней обработки уголковых удлиненных деталей работает следующим образом.

На позиции загрузки к .направляющей S под кассетой 6 электромагнитом 29 подводится многоступенчатый элемент 28 приспособления 7. Нихсняя заготовка 8, поступающая из кассе-. ты 6 ложится на направляющую и прижимается к ней нижним прямым участком ступенчатого элемента 28. Следующие заготовки, располагающиеся на ступеньках элемента, обеспечивают дополнительную фиксацию нижней детали при подводе упоров 14 и 15 транспортного механизма. Уооры 14 и 15 при повороте вала 13 от пневмоцилиндра 16 захватывают нижнюю (лежащую на направляющей 5 заготовку. Рычаг 27 -р концевым элементом 28 приспособления 7 с прекращением действия электромагнита 2 пружиной отпускается, т.е. отводится назад. Действием пневмоцилиндра 18 заготовка в упорах 14 и 15 перемещается по направляющей 5 на первую рабочую позицию .1 (фиг.2) .где прижимается подпружиненными упорами 26 (фиг. 3).

Затем упоры 14 и 15 отворачиваются, и штанги транспортного механизма возвращаются -в исходное положение. Одновременно происходит двусторонняя обработка (сверление, зенкование, нарезание резьбы, фрезерованиб и т.п-. ) инструментами

:силовых головок 2.

Далее упора 14 й- 15 транспортного механизма снова поворачиваются вниз, первая пара захватов схватывает следующую заготовку из кассеты, вторая пара захватывает заготовку на I рабочей позиции, третья на И рабочей позиций,упоры 26 прижимного механизма поднимаются,. упоры 14 и 15 перемещают заготовки

на следующую позицию: от кассеты на

Iрабочую позицию, с позиции на

IIпозицию, со I I позиции на выгрузку, где выталкивателем 9 сбрасываются в приемную емкость. Цикл повторяется.

Предлагаемое выполнение многопозиционного агрегатного станка позволяет обеспечить высокопроизводительную двустороннюю обработку удлиненных заготовок типа уголков без отрыва от направляющей с высокой ±очностью и надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный агрегатный станок | 1983 |

|

SU1135605A2 |

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| Протяжной станок | 1979 |

|

SU856694A2 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| ШИПОРЕЗНЫЙ СТАНОК | 1992 |

|

RU2067526C1 |

| СТАНОК ДЛЯ ГИБКИ ПРОВОЛОКИ И ПРУТКОВ | 2022 |

|

RU2803303C1 |

| Поворотный стол многопозиционного станка | 1983 |

|

SU1090536A1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| Устройство для подачи заготовок к резьбонарезному инструменту | 1989 |

|

SU1761363A1 |

МНОГОПОЗИЦИОННЫП СТАНОК ДЛЯ flByCTOPOHHEn ОБРАБОТКИ ДЕТАЛЕЙ, содержащий станину, направляющую для деталей, силовые рабочие головки, расположенные вдоль этой направляющей, штанговый транспортер, выполненный в виде двух параллельных и подвижных одна относительно другой штанг, сзйна из которых несет на себе захватные приспособления, накопитель, и механизмы прижима обрабатываеглых деталей к направляющей в позиции обработки, о т л и ч а ю Щ и и с я тем, что, с целью обеспечения высокой точности обработки длинномерных угловых деталей при одновременном упрощении станка, он снабжен дополнительным приспособлением для поджима деталей к направляющей, выполненным в вХце рычага с многоступенчатым концевым элементом, установленным на станине под накопителем с возможностью качания, а механизмы прижима детали расположены в плоскости, проходящей через биссектрису угла, образованного базовыми поверхностями направляющей, при этом зах(Л ватные элементы выполнены в виде расположенных вдрль Направляющей жестких и подпружиненных упоров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| к л | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1983-07-07—Публикация

1982-05-14—Подача