(54) ГОЛОВКА ЗУБОДОЛВЕЖНАЯ ДЛЯ КОНТУРНОЙ ОВРАБОТКИ ЗУБЧАТЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки многогранных отверстий | 1988 |

|

SU1657286A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| Устройство для снятия двусторонних фасок | 1983 |

|

SU1144786A2 |

| Устройство для механической обработки | 1984 |

|

SU1180165A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1996 |

|

RU2106227C1 |

| Резьбонарезная головка | 1974 |

|

SU526465A1 |

Изобретение относится к металлообработке и может быть использовано для обработки зубчатых колес методом кругового строгания.

По основному авт.св. 9 848206 известна головка, в радиальных пазах корпуса которой расположены профилирующие резцы для обработки профиля зуба.

На хвостовой части резцов имеются косой паз и уступ, взаимодействуиицие с конусом подачи и конусом отвода, что обеспечивает радиальную подачу резцов к обрабатываемому профилю и обратный отскок flj .

Недостатком известного устройства является невозможность совмещения операции профилирования зуба и снятия заусенцев при вершине зуба, возникающих в процессе строгания, без нарушения схемы расположения резцов в головке и снижения J3 связи с этим производительности процесса обработки..

Цель изобретения - повьпиение производительности процесса обработки путем совмещения операции профилирования и снятия заусенцев (фасок) при аерошне зуба.

Указанная цель достигается тем, что головка снабжена фасочнымн рез- ; цами, установленными с возможностью перемещения в радиальных пазах корпуса в одной плоскости с профилирующими резцами, и механизмом их радиального перемещения, представляющим собой державку с пазом, расположенным под углом к оси вращения голов10ки, помещенные в дополнительно выполненных отверстиях корпуса щтанги, имеющие на одном конце резьбу и закрепленные на конусе подачи с возмож- ностью поворота втулки с внутренней

15 резьбой, причем штанги расположены параллельно оси конуса подачи, с возможностью осевого перемещения и вза- имодействия одной стороной посредством резьбового соединения с втул20ками, а другой - с пазом державки.

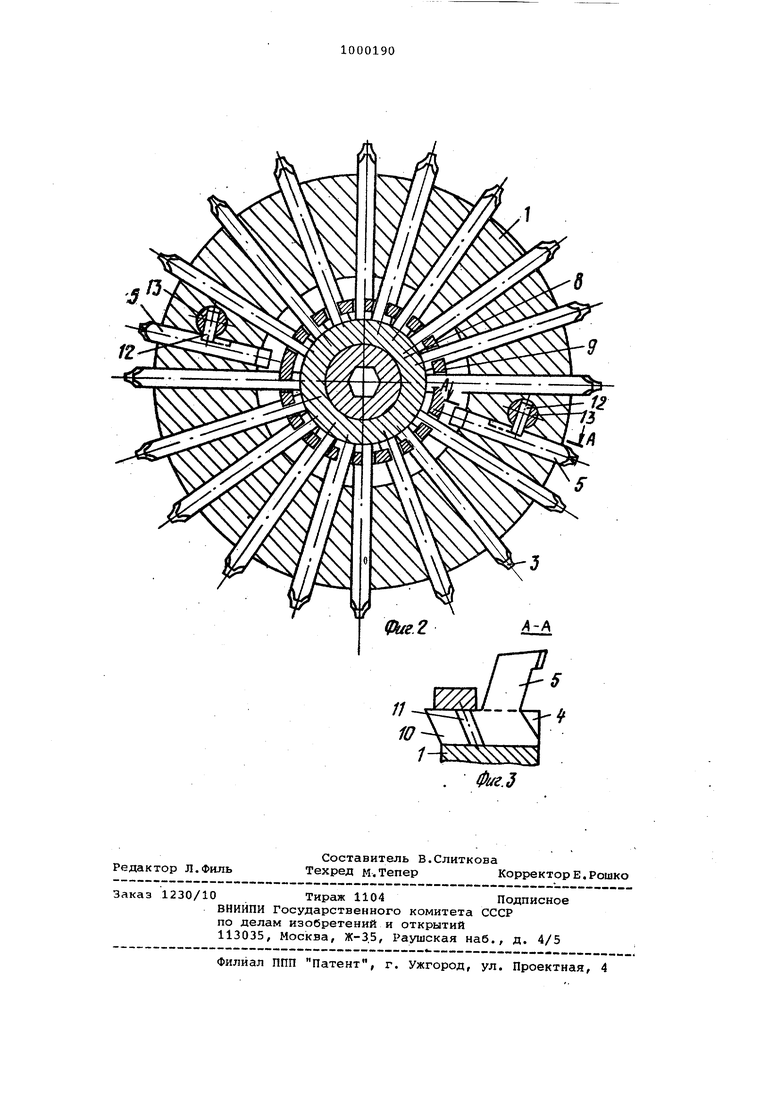

На фиг.1 представлена головка, общий вид; на фиг.2 - угловое расположение, профилирующих и фасочных реэцов; на фиг.З - разрез А-А на фиг,2

25

Устройство содержит корпус 1, в радиальных пазах 2 которого расположены резцы 3 для обработки профиля и в радиальных пазах 4 - фасочт ные резцы 5. Резцы 3 на хвостоврй

30 части державки 6 имеют уступ 7, вза- имодействующий с конусом 8 подачи и конусом 9 отвода. Державка 10 фасочных резцов 5 снабжена наклонным пазом 11, в который входит штифт 12, закрепленный на одисм конце штанги 1 которая расположена в цилиндрическом отверстии 14 корпуса 1 параллель но чэси конуса 8 подачи. На другом конце штанги 13 выполнена резьба 15 взаимодействующая с резьбовым отвер{суием втулки 16.Втулка 16 контрится на штанге 13 гайкой 17, а цилиндрическим отверстием 18 установлена на палец 19, запрессованный во фланец 20 конуса 8 подачи. На втулке 16 выполнен-фланец .21, с помощью которого и двух полуколец 22 и 23 осуществляется ее крепление к фланцу 20 конуса В подачи, при этом втулка 16 установлена с возможностью вращения на конце 24 пальца 19. Штангу 13 от поворота удерживает шпонка 25, закрепленная на корпусе 1 и входящая в продольный паз 26 штанги 13, позволяющий ей совершать осевое перемещение. Конус 8 подачи через фла нец 20 с помощью болтов 27 прикреплен к шпинделю 28 станка, а корпус через фланец 29 и приставки 30 с помощью болтов 31 - к станине 32 станка. Устройство работает следующим об разом. Резцы 3 для обработки профиля ус танавливгиотся в радиальные пазы 2 к пуса 1 и опиргиотся своей хвостовой частью державки 6 на конус -8 подачи, получая радиальную подачу от ос вого перемещения конуса 8 подачи.Угло вое расположение и количество резцов 3 определяется из условия достижения наилучших условий и возможности размещения их в корпусе 1 с опорой торцом державки 6 на конус подачи. В радиальных пазах 4 корпуса 1 располагаются в одной плоскост с резцами 3 фасочные резцы 5, которые выполнены короле резцов 3. При этом фасочные резцы 5 не опираются торцом державки 10 на конус 8 подачи, что способствует сохранению числа резцов 3 для обработки профиля зуба детали. Радиальная подача фасочных резцов 5 осуществляется от конуса В подачи через штангу 13 штифтом 12, взаимодействующим со стенками наклонного паза 11 в державке 10. С помощью втулки 16 штанга 13 со штифтом 12 регулируется в осевом положении так, чтобы штифт перед началом работы находился в крайнем верхнем положении наклонного паза 11 и в крайнем нижнем положении в конце работы. Фасочные резцы 5 включаются в процесс резания (снятия заусенцев) перед завершением обработки профиля зуба основными резцами 3, что обеспечивается соответствующим . перепадом по профилю резцов 3 и 5. Обработка профиля и снятие заусенцев (фасок) завесяиается одновременно. Использование предлагаемой головки повысит производительность за счет одновременного профилирования зуба и с 1ятия заусенцев с вершин. Формула изобретения Головка зубодолбежная для контурной обработки зубчатых деталей по авт.св. № 848206, отличающаяся тем, что, с целью повьлшения производительности путем совмещения рперации профилирования и снятия заусенцев при вершине зуба, она снабжена фасочными резцамн, установлен, ными с возможностью перемещения в радиальных пазах корпуса в одной плоскости с профилирующими резцами, и механизмом их радиального перемещения, представляющим собой державку с пазом, расположенным под углом к оси вращения головки, помещенные в дополнительно выполненных отверстиях корпуса штанги, имеющие на одном конце резьбу и закрепленные на конусе подачи с возможностью поворота втулки с внутренней резьбой, причем штанги расположены параллельно оси конуса подачи с возможностью осевого перемещения и взаимодействия одной стороной посредством резьбового сЪединения с втулкгиии, а другой с пазом державки. Источники информации, принятые во внимание -при экспертизе 1. Авторское свидетельство СССР 848206, кл. В 23 F 21/04, 1979. //у

/;

10

. .З

Авторы

Даты

1983-02-28—Публикация

1981-12-25—Подача