(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1077798A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU663574A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1114538A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1473941A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1771939A1 |

Изобретение относится к изготовленню абразивного инструмента и може найти применение в различных областя народного хозяйства, связанных с обработкой металла. Известна масса для изготовления абразивного инструмента, состоящая преимущественно из органической связ ки, например фенолформальдегидной смолы, абразивного зерна и дисульфида молибдена l. Известна также масса для изготовления абразивного инструмента, включающая абразивное зерно из карбида кремния, бакелитовый лак, пульвербакелит и криолит 2j. Однако абразивный инструмент, изготовленный из известных масс, обладает низкой износостойкостью, осо.бенно при резке легированных сталей. Наиболее близкой к заявляемой по технической сущности и достигаемо му результату является масса для изготовления абразивного инструмента включающая абразивное зерно, жидкий бакелит, пульвербакелит, криолит и добавку - цинк или окись цинка 3j. Недостатком известной массы является ее высокая токсичность из-за наличия в ней цинка и окиси цинка, которые также гидрофильны, легко увлажняются водой, легко комкуются, что ухудшает качество инструмента, в частности, уменьшает его износостойкость. Кроме того инструмент, изготовленный из известной массы, имеет высокую износостойкость только при резке углеродистых сталей. При резке легированных сталей его износостойкость резко уменьшается. Целью изобретения является повышение износостойкости абразивного инструмента и снижение токсичности. Для достижения указанной дели абразивная масса, .содержащая абразивное зерно, жидкий бакелит, пульвербакелит, криолит и добавку, в качестве добавки содержит каолин, модифицированный метилдиг тилалкоксиметиламонийметилсульфатом, при следующем соотношении компонентов, вес.ч.:

Абразивное зерно100Жидкий бакелит 5,5-9,7 Пульвербакелит 11,0-18,5 - Криолит5,0-11 ,0 Каолин, модифицированный метилди3тилалкоксш етиламмонййметилсульфатом 0,5-2,5.

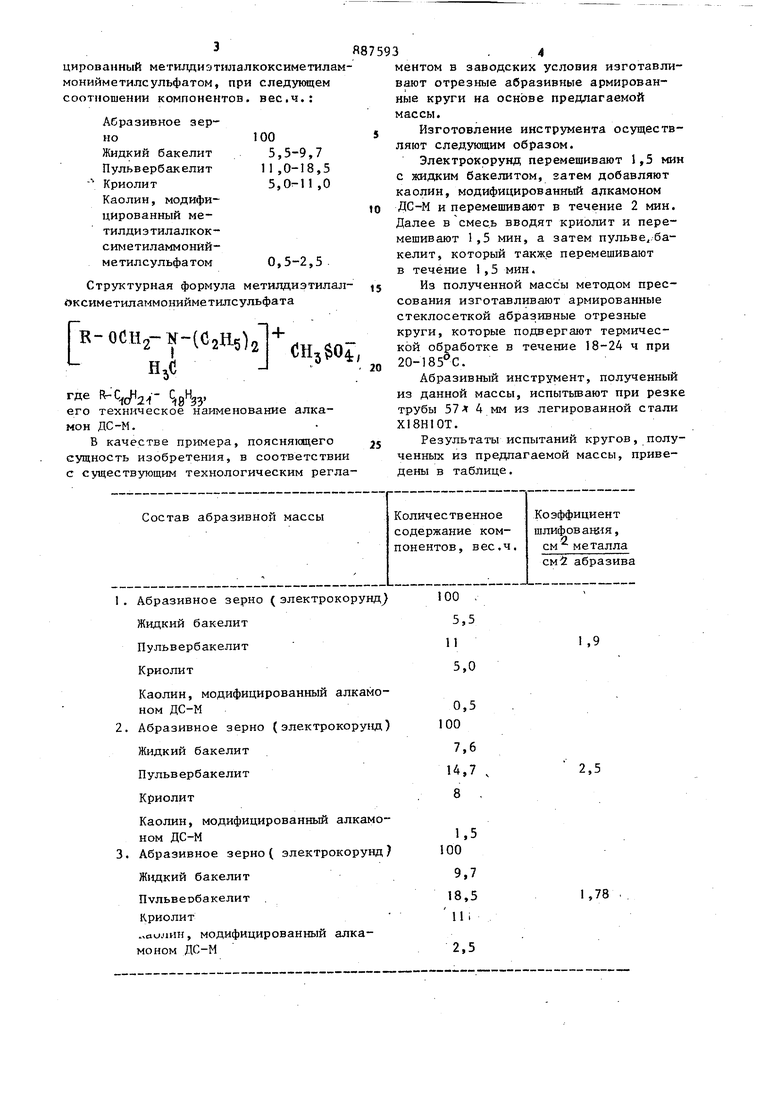

Структурная формула метилдиэтилаоксиметиламмонийметилсульфата

к-оси2-к(е2Н5)2

,,

где

его техническое наименование алкамон ДС-М.

В качестве примера, поясняющего сущность изобретения, в соответствии с существующим технологическим регла1.Абразивное зерно (электрокорунд Жидкий бакелит Пульвербакелит

Криолит

Каолин, модифицированный алкамоном ДС-М

Жидкий бакелит Пульвербакелит Криолит

Каолин, модифицированный алкамоном ДС-М

Жидкий бакелит Пульвеобакелит Криолит

.мзолин, модифицированный алкамоном ДС-М

ментом в заводских условия изготавливают отрезные абразивные армированные круги на основе предлагаемой массы.

Изготовление инструмента осуществляют следующим образом.

Электрокррунд перемешивают 1,5 мин с жидким бакелитом, затем добавляют каолин, модифицированный алкамоном

ДС-М и перемепшвают в течение 2 мин. Далее в смесь вводят криолит и перемешивают 1 ,5 мин, а затем пульве.бакелит, который также перемешивают в течение 1,5 мин,

Из ползп.1енной массы методом прессования изготавливают армированные стеклосеткой абразивные отрезные круги, которые подвергают термической обработке в течение 18-24 ч при 20-185 С.

Абразивный инструмент, полученный из данной массы, испытывают при резке трубы 57-Т 4 мм из легированной стали Х18Н10Т.

Результаты испытаний кругов, полученных из предлагаемой массы, приведены в таблице.

1,9

2,5

1,78 5 Коэффициент шлифования кругов, изготовленных из известной массы, 1, Как видно из приведенных данных, износостойкость кругов из предлагаемой маЬсы без изненения сущеетвующего технологического регламента примерно на ЧО% вьпие, чем у кругов, изготовленных из известной массы. Это объясняется тем, что модифицированный алкамоном ДС-М каолин является активной структурообразующе добавкой. Даже при малых наполнениях С 0,5-2,5 вес.ч. он создает пространственный каркас в объеме массы, упрочняет ее, повышает твердость и в значительной степени увеличивает износостойкость инструмента по сравнению с известной массой. Присутствие на поверхности высокодисперсного каолина, модифицированного алкамоном ДС-М, приводит к образовании) дополни тельных пространственных связей между поверхностью наполнителя и бакелитовой смеси, что способствует ее упрочнению и увеличению износостойкости инструмента.Кроме того, предлагаемая масса более технологична, так как каолин, модифицированный алкамоном ДС-М, менее токсичен, не гидрофилен, не ележивается, не комкуется, а также равномерно распределяется в объеме масс при смешивании, что способствует повьш1ению качества- абразивного инструмента и при его изготовлении не требует соблюдения специальных требований по охране труда и технике безопа ности. Таким образом,абразивный инструмент, изготовленный из предлагаемой массы, по сравнению с инструментом изготовленным из известной массы, имеет большую износостойкость, в частности при резке легированной с тали. Формула изобретения Масса для изготовления абразивного инструмента, включающая абразивное -зерно, жидкий бакелит., пульвербакелит, криолит и добавку, о т л и чающаяс я тем, что, с целью повьщ1ения износостойкости инструмента и снижения токсичности, масса в качестве добавки содержит каолин, модифицированный метилдиэтилалкоксиметиламмонийметилсульфатом при следующем соотношении компонентов, вес.ч.: Абразивное зерно5,5-9,7. Жидкий бакелит 11,0-18,5 Пульвербакелит 5,0-П,0 Криолит Каолин, модифицированный метилдиэтилалоксиметиламмоний0,5-2,5 метилсульфатом Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2334707, кл. С 08 J 5/14, опублик. 1977. 2.Авторское свидетельство СССР № 323419, кл. С 08 J 5/14, 1970. 3.Авторское свидетельство СССР № 663574, кл. В 24 D 3/28, 1977(прототип) .

Авторы

Даты

1981-12-07—Публикация

1980-02-20—Подача