4ib

сл

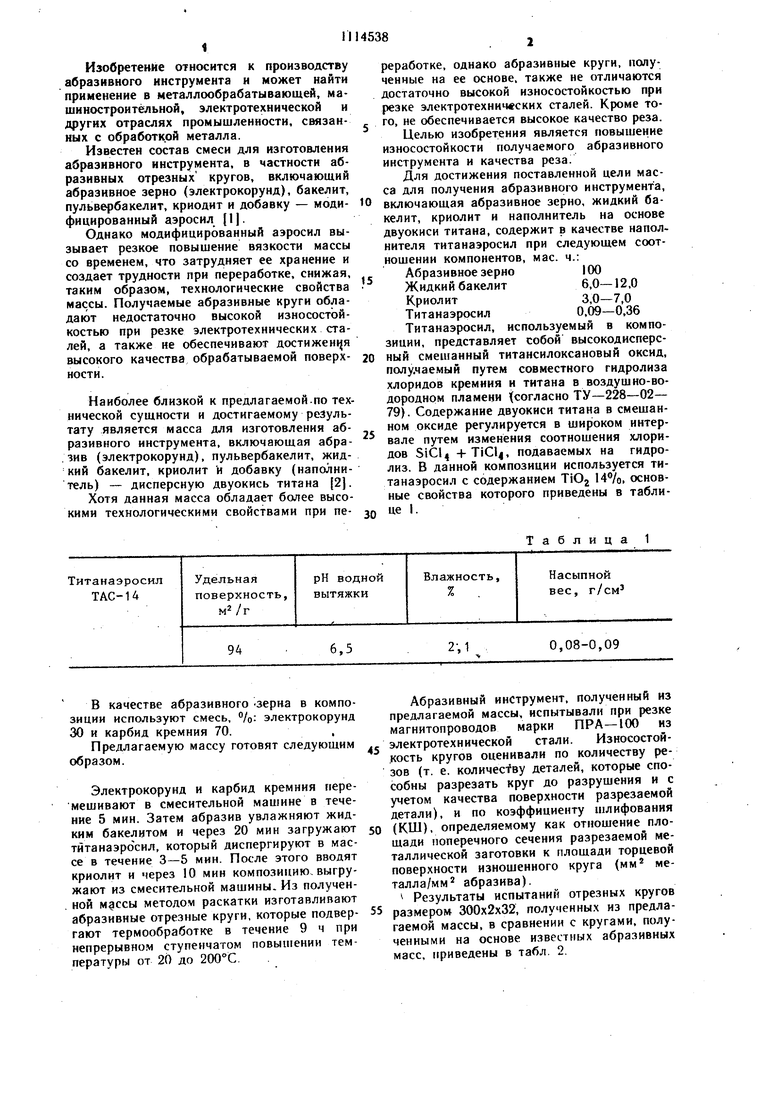

09 00 Изобретение относится к производству абразивного инструмента и может найти применение в металлообрабатывающей, машиностроительной, электротехнической и других отраслях промышленности, связанных с обработкой металла. Известен состав смеси для изготовления абразивного инструмента, в частности абразивных отрезных кругов, включающий абразивное зерно (электрокорунд), бакелит, пульвербакелит, криодит и добавку - модифицированный аэросил 1. Однако модифицированный аэросил вызывает резкое повышение вязкости массы со временем, что затрудняет ее хранение и создает трудности при переработке, снижая, таким образом, технологические свойства . Получаемые абразивные круги обладают недостаточно высокой износостойкостью при резке электротехнических сталей, а также не обеспечивают достижен1 я высокого качества обрабатываемой поверхкости. Наиболее близкой к предлагаемой.по технической сушности и достигаемому результату является масса для изготовления абразивного ннструмента, включающая абра.зив (электрокорунд), пульвербакелит, жидкий бакелит, криолит И добавку (наполнитель) - дисперсную двуокись титана 2. Хотя данная масса обладает более высокими технологическими свойствами при переработке, однако абразивные круги, полученные на ее основе, также не отличаются достаточно высокой износостойкостью при резке электротехнических сталей. Кроме того, не обеспечивается высокое качество реза. Целью изобретения является повышение износостойкости получаемого абразивного инструмента и качества реза. Для достижения поставленной цели масса для получения абразивного инструмента, включающая абразивиое зерно, жидкий бакелит, криолит и наполнитель на основе двуокиси титаиа, содержит в качестве наполнителя титаиаэросил при следующем соотношении компоиентов, мае. ч.: Абразивное зерно100 Жидкий бакелит6,0-12,0 Криолит3,0-7,0 Титаиаэросил0,09-0,36 Титанаэросил, используемый в композиции, представляет собой высокодисперсный смешанный тнтансилоксановый окснд, получаемый путем совместного гндролиза хлоридов кремиия и титана в воздушно-водородном пламени (согласио ТУ-228-02- 79). Содержаиие двуокиси титаиа в смешаииом оксиде регулируется в широком интервале путем изменения соотиошеиия хлоридов SiCl -J- TiCl|, подаваемых на гидролиз. В данной композиции используется титаиаэросил с содержаиием ТЮ2 14%, осиовные свойства которого приведены в таблице I . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1473941A1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU887593A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1077798A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1086626A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1771939A1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU663574A1 |

| Масса для абразивного инструмента | 1980 |

|

SU899585A1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, содержащая абразивное зерно, жидкий бакелит, криолит и наполнитель на основе двуокиси титана, отличающаяся тем, чт.о, с целью повышения износостойкости инструмента и качества реза, оиа содержит в качестве наполнителя титанаэросил при следующем соотношении компонентов, мае. ч.: Абразивное зерно100 Жидкий бакелит6,0-12,0 Криолит3,0-7,0 Титаиаэросил0,09-0,36

В качестве абразивного Зерна в компознции используют смесь, /о: электрокорунд 30 и карбид кремния 70.,

Предлагаемую массу готовят следующим образом.

Электрокорунд н карбид кремния перемешивают в смесительной машине в течение 5 мин. Затем абразив увлажняют жидким бакелитом и через 20 мин загружают тйтанаэрбсил, который диспергируют в массе в течение 3-5 мин. После этого вводят криолит и через 10 мин композицию, выгружают из смесительной машины. Из полученной методом раскатки изготавливают абразивиые отрезные круги, которые подвергают термообработке в течение 9 ч при непрерывном ступенчатом повышении температуры от 20 до 200°С.

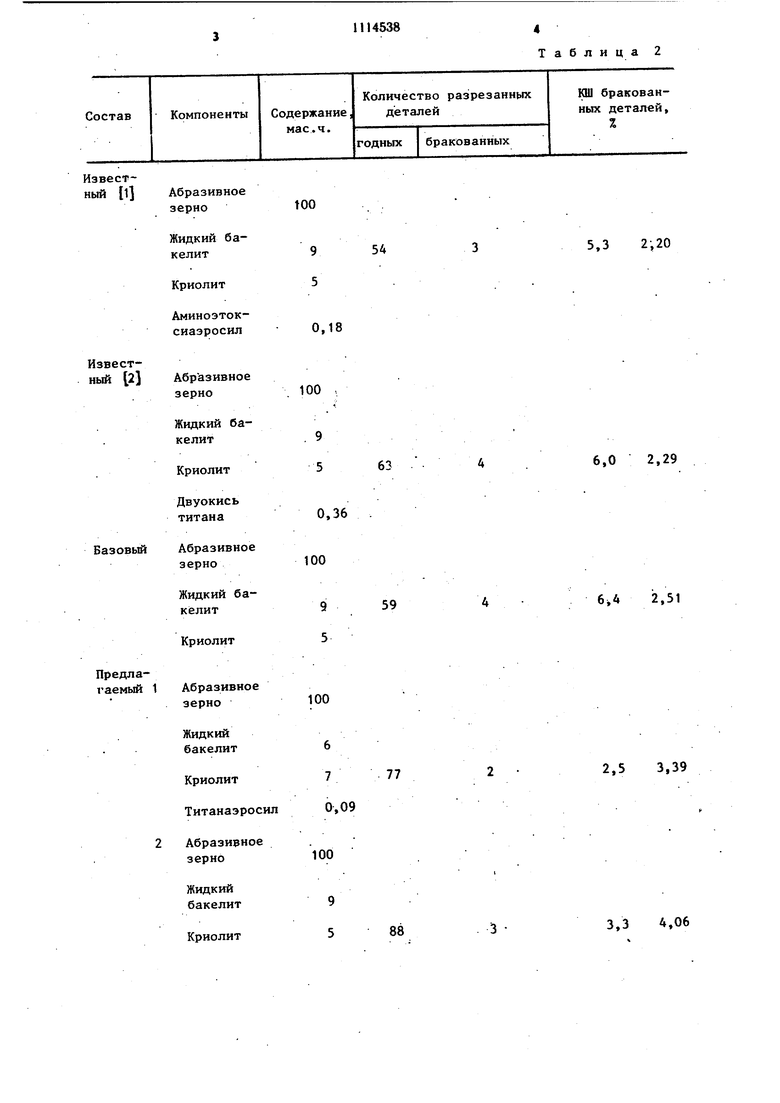

Абразивный инструмент, полученный из предлагаемой массы, испытывали при резке магнитопроводов марки ПРА-100 из

электротехнической стали. Износостойкость кругов оцеиивали по количеству резов (т. е. кoличecfвy деталей, которые способны разрезать круг до разрушения и с учетом качества поверхности разрезаемой детали), и по коэффициенту шлифования

(КШ), определяемому как отношеиие площади поперечного сечения разрезаемой ме таллической заготовки к площади торцевой поверхности изношенного круга (мм металла/мм абразива). Результаты испытаний отрезных кругов

размером 300x2x32, полученных из предлагаемой массы, в сравнении с кругами, полученными на основе известных абразивных масс, приведены в табл. 2.

Таблица 2

5,3 2,20

6,0 2,29

6И 2,51

3,3 4,06

Титанаэросил 0,18

Абразивное

зерно 100

12

364

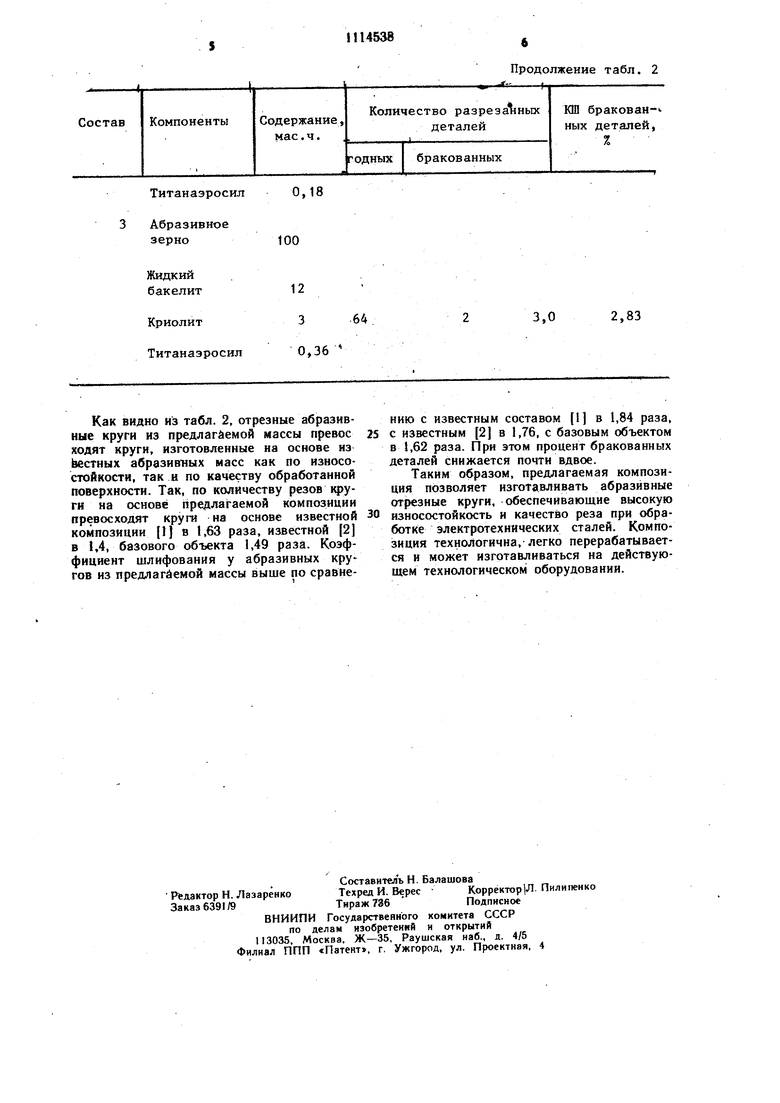

0,36 Как видно Из табл. 2, отрезные абразивные круги из предлагаемой массы превос ходят круги, изготовленные на основе из Местных абразивных масс как по износостойкости, так и по качеству обработанной поверхности. Так, по количеству резов 1фуги на основе предлагаемой композиции превосходят круги на основе известной композиции (1 в 1,63 раза, известной 2 в 1,4, базового объекта 1,49 раза. Коэффициент шлифования у абразивных кругов из предлагаемой массы выше по сравнеПродолжение табл. 2

2,83

3,0 нию с известным составом 1 в 1,84 раза, с известным 2 в 1,76, с базовым объектом в 1,62 раза. При этом процент бракованных деталей снижается почти вдвое. Таким образом, предлагаемая композиция позволяет изготавливать абразивные отрезные круги, обеспечивающие высокую износостойкость и качество реза при обработке электротехнических сталей. Композиция технологична, легко перерабатывается и может изготавливаться на действующем технологическом оборудовании.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для абразивного инструмента | 1980 |

|

SU899585A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU1013245A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-09-23—Публикация

1983-08-19—Подача